使用激光技术实现集装箱与集卡车身的分离检测

2017-05-02郑凌琳

童 巍,郑凌琳,吴 翔

(上海振华重工电气集团,上海 200125)

使用激光技术实现集装箱与集卡车身的分离检测

童 巍,郑凌琳,吴 翔

(上海振华重工电气集团,上海 200125)

介绍激光技术实现集装箱与集卡车身的分离检测。系统使用二维激光器实时扫描集卡车身和集装箱,通过分析距离检测值以识别出集装箱侧面和集卡车身。当集装箱从集卡车身提起过程中,检测集卡车身是否发生位移以确定车身锁头是否与集装箱完全解开。一旦集卡车身位移过大,系统会立刻禁止起升机构继续上升动作,防止车身被集装箱一同提起,避免生产安全事故的发生。该种分离检测方法已在泰国、香港项目的堆场起重机上进行了安装使用,效果良好。

激光;集装箱;集卡车身;分离检测

0 引言

港口码头里,负责港区内运输集装箱的拖车称为内集卡,驶出港区的拖车称为外集卡。外集卡在运送集装箱过程中,经历的路况复杂,为防止路上的颠簸造成箱子掉落,需要固定集装箱。外集卡的车身四周和中部位置均安装机械锁头,当携带集装箱时,车身锁头可以插入集装箱底部的锁孔,然后进行固定。

堆场起重机对外集卡进行卸车作业前,拖车司机会事先将锁头解锁,然后等待起重机司机将拖车车身上的集装箱卸下。由于起重机司机的视线受限,无法清晰地看到车身锁头情况。如果拖车司机忘记解锁,或者解锁未完全。那么,在集装箱提升过程中,会因为集装箱和拖车车身未完全分离,使得车身被一并提起,严重时会使车辆倾覆,损坏车辆并危及拖车司机的安全。

本文介绍了通过激光技术来实现集装箱与集卡车身的分离检测。利用激光测距精度高的特点,解决外集卡卸车过程中的安全问题,提升设备自动化程度。当集装箱从集卡车身提起的过程中,检测集卡车身是否与集装箱正常分离。一旦出现分离异常,系统会立即给出报警信号,禁止起升机构继续向上。

1 研究现状

现有的分离检测方案,一种是通过起升提起过程中的视频实时监控。比如,起升开始,集装箱被慢速吊起三秒钟,然后起升自动停止,这时操作司机可以通过电视监视画面清晰地观察到集装箱是否已与半挂车分离[1]。另一种是安装多个位置传感器:在轮胎吊电气房一侧,比集卡拖车稍高处安装两个检测传感器,检测集装箱与集卡之间的间隙。只有两个检测传感器都无返回信号时,才确认集装箱与集卡完全分离了[2]。

视频方案还需要人工介入,传感器则受限于安装高度。有必要找到一种可以自动判断集装箱与车身是否分离的方法。

2 车况分析

后方堆场装卸作业有内、外集卡之分。此外,同一类别的集卡也有区别,所以很有必要对此进行分析。

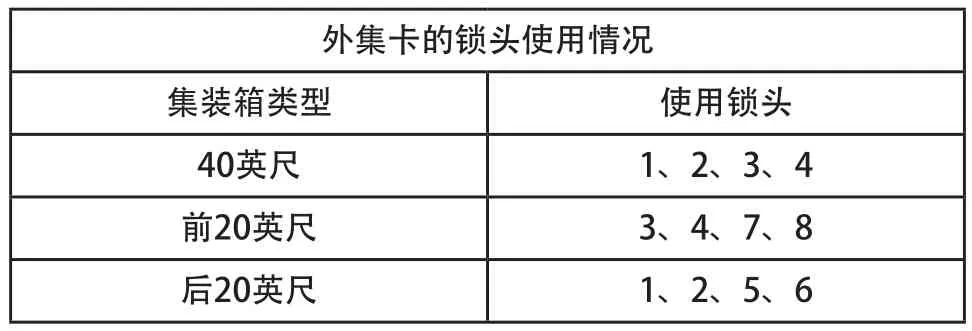

外集卡:车身一般有8个锁头。No1~No.4位于车身四周,No.5~No.8位于车身中部,能够携带20英尺或者40英尺的集装箱。根据集装箱类型的不同,需要使用不同位置的锁头组合。如果某个位置的锁头不使用,可以埋入车身。图1是集卡的俯视图,在各锁头位置处标注了数字。

外集卡的车身情况复杂,存在如下特点:

1)同一辆外集卡在长度方向上通常会存在高度落差,靠近车头处会明显高于车尾部分;

2)车身高度及轮胎胎压存在的差异使得每一辆外集卡的车身高度不同;

外集卡的锁头使用情况集装箱类型使用锁头40英尺1、2、3、4前20英尺3、4、7、8后20英尺1、2、5、6

图1 集卡各工况锁头的使用情况

3)部分外集卡的车身外框镂空,只保留锁头;

4)车身长度不同,通常可以携带20英尺或者40英尺集装箱;但有些简易的外集卡长度只能携带20英尺集装箱;

5)车身四周的锁头位置可能存在挡板,挡板的高度在2~4cm左右。

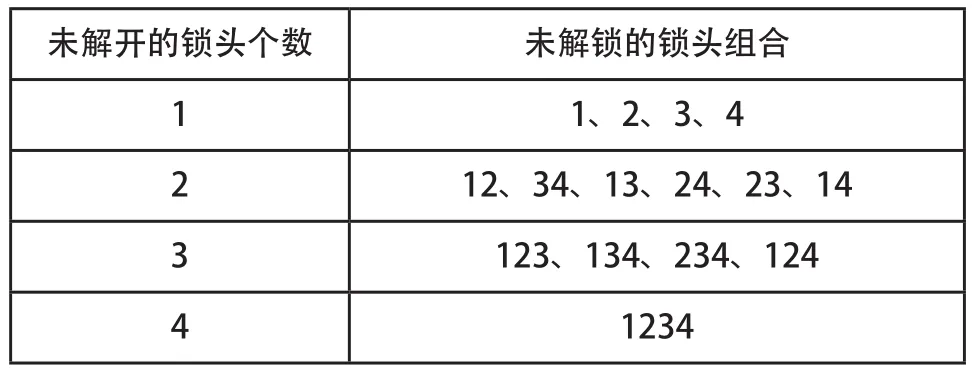

一个集装箱使用到4个锁头,根据排列组合,总共15种。我们可以列举出所有的未解锁工况。这里以40英尺集装箱工况为例,说明锁头未解开的组合(20英尺的情况也一样,这里不再一一列举)。

表1 锁头未解开情况(40英尺集装箱工况)

内集卡:不通过锁头来固定集装箱,在车身四周会安装挡板,挡板高度通常比外集卡要高。外集卡特点1、2、3在内集卡类别中也存在。

3 方案设计

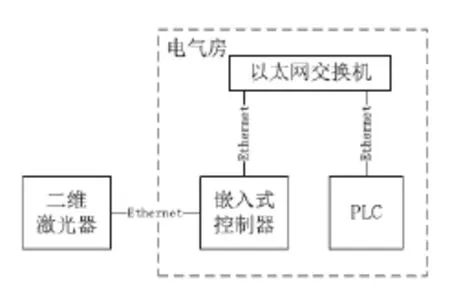

系统由PLC、以太网交换机、二维激光器和嵌入式控制器共同组成。除了激光器之外,其他设备均安装在电气房内。所有设备通过以太网进行通讯。激光器竖直安装在集卡车道一侧,激光器与集卡之间不能有遮挡。当集卡进入车道后,激光器可以检测到集装箱侧面、车身和地面。由于激光器离车道上的集卡很近,可获得较多的扫描数据点。激光器有自己的坐标系,X轴垂直于地面,正向指向地面;Y轴平行于小车方向,正向指向集卡车道。

图2 系统架构图

4 检测方法

4.1 集装箱侧面的识别

当激光器采用竖直安装时,激光点大多数会打在集装箱侧面,系统首先需要识别出集装箱侧面。因为集装箱侧面存在凹凸皱褶,在安装过程中,必须让激光器的扫描面尽可能与集装箱侧面平行,这样即使在集装箱提起过程中,侧面数据点也会尽可能连续平滑。

激光器每个扫描周期会采集到一组距离检测值,这些距离检测值会按照一定的角精度排列。通过简单的三角函数公式,我们可以将距离检测值转换成原始的二维坐标点,其中坐标系的X轴平行于起升方向,Y轴平行于小车方向。这样一维的距离值就变成了二维的坐标点。

由于堆场作业时,集卡车身离激光器很近,打在集装箱侧面的数据点基本是连续的,数量也很可观,某一小段区间内会有多个数据点。在识别开始前,需要对原始的二维坐标点进行投影处理,以减少数据点的处理个数。首先从该组二维坐标点查找Y坐标的最小值和最大值,最大值与最小值的差值就作为投影区域。系统会设定投影间距,将投影区域划分成一个个的小区间,并在投影区域内对二维坐标点进行Y轴上的投影处理。落在每个投影区间内的数据点只需要留下Y值最小的点,即最靠近激光器的数据点,这样可以屏蔽扫到集装箱侧面后方的数据点。经过上述步骤,原始的二维坐标点会进一步简化成投影坐标点,数据点个数大幅减少。

接下来,系统会设定集装箱侧面数据点间的X和Y坐标相差值的阀值。依次处理每个投影坐标点,不超过阀值的坐标点归成同一个类别。如果有数据点不能归入先前得到的类别,就需要对已归类的数据点进行验证处理,判断其是否为集装箱侧面。系统会计算分类中的数据点个数和侧面高度。如果数据点过少,或者侧面高度明显不达标(集装箱的高箱在2.9m、低箱在2.6m),已归类的数据点将被丢弃,并继续对后续数据点进行分类。

整个识别过程会一直持续,直到所有的投影区间都被检查完毕,或者有一个分组的坐标点满足集装箱侧面的判定标准为止。该步骤会给出集装箱侧面的识别结果,有或者没有。

4.2 集装箱和车身的分离检测

当集装箱从集卡车身提起后,就进入防吊起检测范围。如果该范围内检测到异常,起升将无法继续向上动作。起重机吊具抓住车身上的集装箱准备提起时,系统首先会记录一个基准起升高度。为防止吊具着箱时由于松缆造成的起升高度不准,系统会等待着箱信号消失那个时刻记录起升高度。

当集装箱和车身正常分离的时候,除了吊具着箱惯性造成的车身位置小幅度振动,集装箱提升过程中的车身位置相对于吊具着箱时的车身位置基本没有发生位移。

而当集装箱和车身未能正常分离的时候,车身会有以下几种情况。

车身随着集装箱出现整体向上的提升运动,一般出现在对角线锁头未解、三个或三个以上的锁头未解的工况中。

车身在大车方向上出现前后翘起,一般出现在车头或者车尾两个锁头未解的工况中。

车身在小车方向上出现靠近或者远离机器的倾斜,一般出现在车身长度一侧的两个锁头未解的工况中。

单个锁头未解时,一般会是2和3的综合体,但幅度较小。

综上所述,非正常分离时,集装箱提升过程中的车身位置相对于吊具着箱时的车身位置会存在位移,或者在X轴(起升)方向存在位移,或者在Y轴(小车)方向存在位移。通过选定合适的监控点可以来判断车身是否发生位移。

当起升首次进入防吊起检测区域时,会选择合适的位移检测算法。在有些车身的外侧区域,激光器可以检测到数据点。比如:外侧车架、挡板、轮胎或者下方支架等。而有些车身镂空,除了集装箱、地面之外,激光只能检测车身内侧的支架。所以监控点要根据不同的情况来选定。

1)车身外部位移

前述提到的车身异常可能只在其中一个方向位移明显,另一个方向则不明显,所以位移检测需要同时考虑X轴和Y轴两个方向。

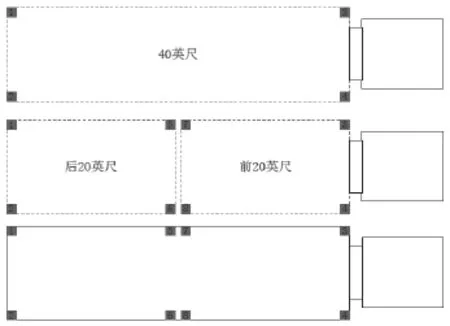

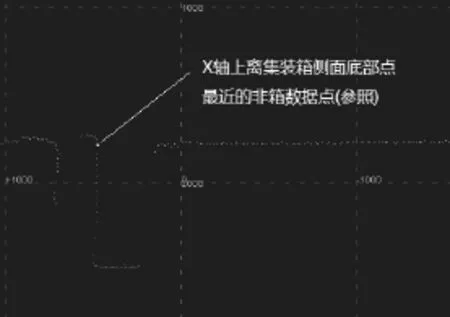

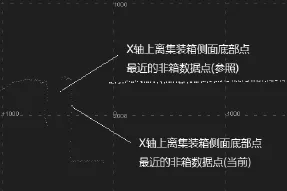

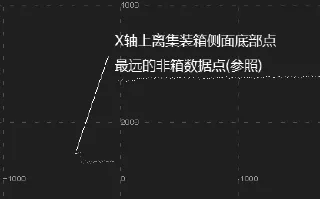

X轴位移检测:监控点可以选择X轴上离集装箱侧面底部点最近的非集装箱数据点。系统会实时找出该数据点,起升首次进入防吊起检测区域时得到的数据点可作为参照点。系统实时计算当前点与参照点在X轴上的差值结果。一旦结果的绝对值超过阀值,可认为车身被提起。

图3和图4是集卡车身被提起前后的扫描图形,图3是提起前,图4是提起后。从图4中可以看到当前点与参照点相比在X轴上已经有明显的位移。

图3 车身未提起前

图4 车身被提起后

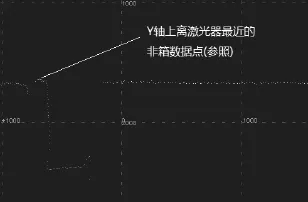

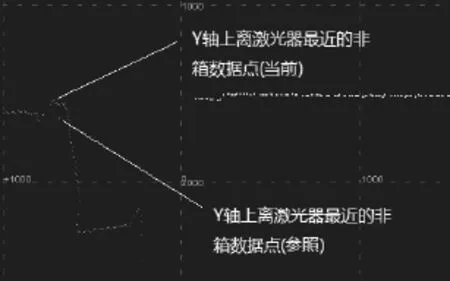

Y轴位移检测:因为在车身倾斜时,X轴位移检测中的监控点基本在Y轴上的同一平面,无法直接通过计算监控点的Y轴差值来判定位移,所以需要额外选择监控点。可选取Y轴上离激光器最近的非集装箱数据点作为监控位移点,在范围选定过程中,要防止将地面计入,否则会失去监控的意义。

系统会实时找出该数据点,起升首次进入防吊起检测区域时得到的数据点可作为参照点,系统实时计算当前点与参照点在Y轴上的差值结果。一旦结果的绝对值超过阀值,可认为车身倾斜。

下两图是集卡车身向激光器一侧倾斜前后的扫描图形,左图是提起前,右图是提起后。从右图中可以看到当前点与参照点相比在Y轴上已经有明显的位移。

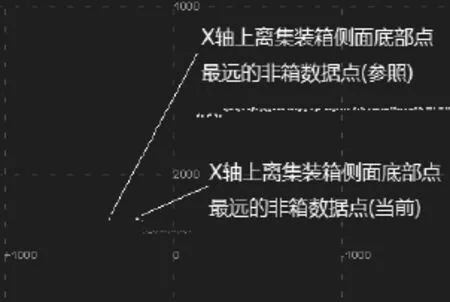

2)车身内部位移

有些车身外侧的数据点基本没有,而在集装箱在提

【】【】起过程中,原本被集装箱遮住的车身内部会慢慢露出,所以不能通过最近非集装箱数据点进行判别。

图5 车身未提起前

图6 车身被提起后

相反,监控点可应该选择离集装箱侧面底部点最远的非集装箱数据点。由于激光器扫到的是车身侧面部分,所以可同时通过该数据点来计算X轴和Y轴上的位移,判定方法和前述一致,这里不再复述。

5 结束语

本系统已经在泰国、香港项目的堆场起重机上进行了实际使用。现场租用外集卡,对锁头未解开的所有组合进行测试,系统能够给出报警信号禁止起升继续向上。在现场内、外集卡混合作业的环境中,运行效果良好。

图7 车身未提起前

图8 车身被提起后

该系统充分利用激光测距精度高、可靠性强的特点,有效地解决堆场起重机在外集卡卸车作业过程中存在的安全隐患,降低了起重机司机的操作负担,保障港口码头的安全生产,提升自动化程度,也为以后的设备升级改造提供技术支撑。

[1] 钱伟文.充分利用现有设备实现RTG的外集卡防吊起功能[J].港口科技动态,2004(9).

[2] 周艳华.集装箱轮胎吊防误吊集卡测控装置[J].港口科技动态, 2005(9).

Realization of the separation detection of the container and truck body based on laser scanning

TONG Wei, ZHENG Ling-lin, WU Xiang

TP29

:A

1009-0134(2017)03-0087-04

2017-01-19

童巍(1983 -),男,硕士,主要从事港口设备自动化系统的研发。