列车轮对测量机控制系统的设计与实现

2017-05-02陈文东高金刚

张 爽,陈文东,高金刚,王 华

(1.长春工程学院,长春 130012;2.中车长春轨道客车股份有限公司,长春 130062)

列车轮对测量机控制系统的设计与实现

张 爽1,陈文东2,高金刚1,王 华1

(1.长春工程学院,长春 130012;2.中车长春轨道客车股份有限公司,长春 130062)

针对目前国内列车轮对人工检测的现状,提出了在VS2010软件开发平台上,利用工控机+运动控制卡+PLC控制+数据采集卡,即1机3卡完成轮对自动测量的控制系统方案。在此理念下完成了控制系统的硬件和软件设计,实现了对轮对关键参数的全自动测量。此控制系统满足企业的精度和生产节拍的要求,体现了轮对测量机控制系统的高度集成性。

轮对测量机;控制系统;PLC;运动控制卡

0 引言

列车轮对是车辆转向架中的重要部件,轮对不仅仅要承受高速重载列车的所有静、动载荷,还直接决定着影响到车辆运行的安全和品质的好坏。当前,铁路列车正朝着高速度、大载重、轻结构方向发展,对轮对制造质量提出了更高的要求。

目前,国内轨道客车生产企业在列车轮对制造质量检测方面大都处在手工测量阶段。列车轮对检测过程中的车轮旋转和轮对参数记录也是靠手工完成,人工测量不仅劳动强度大,而且测量工具相对落后,不能消除人为的测量误差。

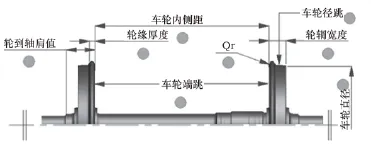

为了改变目前轮对测量的现状,自主研发了“轮对自动测量机”,实现列车车轮 轴端号字符识别、 车轮端跳、车轮径跳、轮到轴肩值、车轮直径、轮缘厚度、轮辋宽度、轮对内侧距离和QR值 等关键参数的全自动测量,检测参数如图1所示。所研发的轮对测量机能满足检测精度和节拍的生产需求,为全面推进列车智能检测提供了技术保障。本文详细阐述其控制系统的设计与实现过程。

图1 列车轮对需检测的参数

1 列车轮对测量机的机械结构

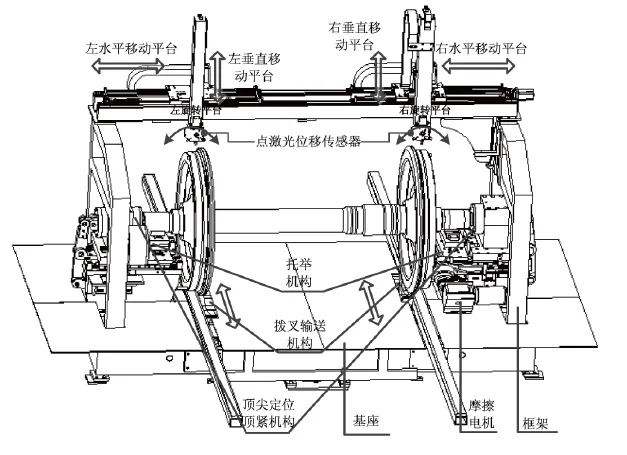

列车轮对测量机由机械结构和控制系统组成。其中机械结构包括基座、框架、拨叉输送机构、顶尖定位顶紧机构、托举机构和摩擦电机驱动机构、检测机构组成。其中检测机构左右对称安装水平移动平台、垂直移动平台、旋转平 台,在平台终端安装2个点激光位移传感器,通过平台运动控制点激光位移传感器的运动进行被测轮对数据的采集。机械结构如图2所示。本测量机的原理是采用相对测量达到自动测量上述提到的轮对关键参数的目的。

2 列车轮对测量机控制系统硬件设计

2.1 控制系统硬件组成

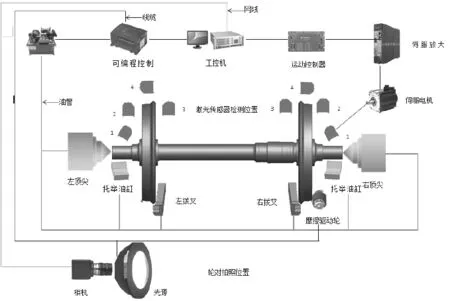

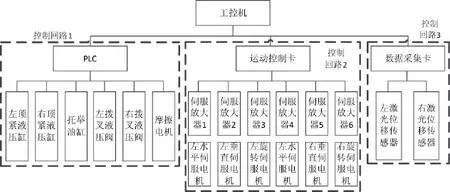

根据列车轮对测量机的测量要求和所设计的机械结构,设计的总控制系统如图3所示。控制系统由3条控制回路组成,第一条是由工控机发出命令,传送给PLC,PLC控制液压系统实现轮对的输送动作(左右拨叉),轮对的顶紧松开动作(左右顶尖),轮对的升降动作(左右托举油缸),和摩擦驱动轮旋转带动轮对旋转动作;第二条是工控机通过运动控制卡控制6个伺服放大器,实现在检测机构上安装的左右水平、左右垂直和左右旋转伺服电机的位置控制;第三条是工控机发出命令控制数据采集卡,采集左右2只点激光位移传感器的数据。

2.2 轮对测量机的工作顺序

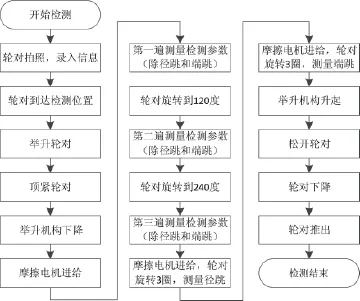

轮对测量工作时,第一,通过开始检测控制按钮发出指令,PLC接到指令控制拍摄的光电开关动作控制轮对到达检测位置,同时光源自动打开,相机采集轴端图像并回传至工控机进行识别;第二,拍照完毕后拨叉将轮对拨入检测位置;第三,托举油缸将轮对顶起,左右顶尖顶紧轮对,托举油缸回原位;第四,摩擦驱动轮旋转带动轮对旋转;第五,检测轮对需要检测的参数;第六,尺寸检测完毕后,托举油缸托举轮对,顶尖松开,托举油缸放下轮对;第七,右拨叉将轮对拨出检测工位。为了提高检测的可靠性,采用多次测量求平均值的方法。对于测量车轮端跳、车轮径跳,采用轮对旋转三圈求平均值;对于测量轮到轴肩值、车轮直径、轮缘厚度、轮辋宽度、轮对内侧距离和QR值,采用轮对在初始位置0度、旋转120度、旋转240度三个位置求平均值。整个控制流程如图4所示。

图2 列车轮对测量机机械结构

图3 列车轮对测量机控制系统组成

图4 列车轮对 测量机的控制流程图

2.3 硬件的选择

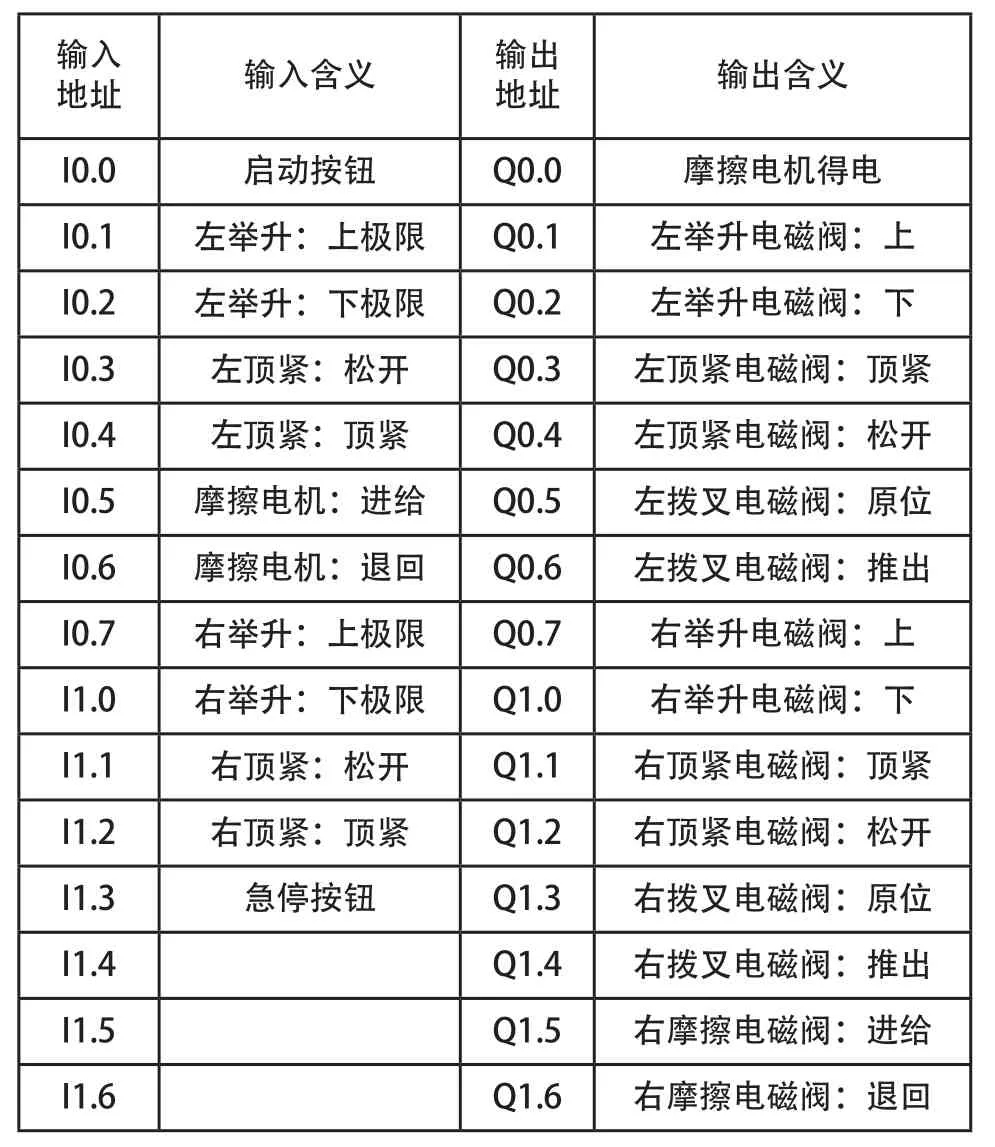

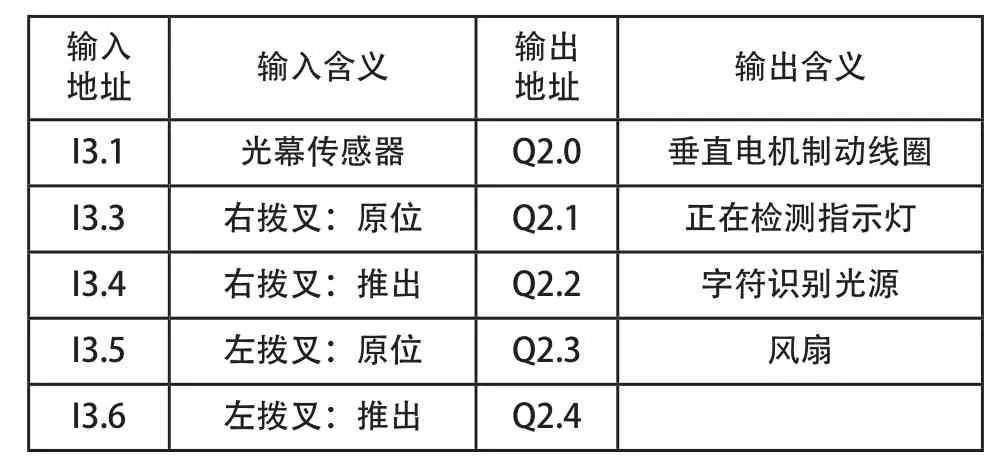

根据列车轮对测量机的控制回路(见图5),为实现控制回路1,选用S7-200 CPU226小型PLC(24个输入点,16个输出点和2路高速通道)为主控设备,选用了S7-200 EM223(16个输入点和16个输出点)为扩展模块。此部分控制控制23个离散量输入、20个离散量输出和1个摩擦电机;为实现控制回路2,选用运动控制卡控制6个伺服放大器+6个伺服电机;为实现控制回路3,选用数据采集卡控制2只点激光位移传感器;工控机作为显示和控制设备。PLC的I/O分配如表1和表2所示。

表1 S7-200 CPU226 I/O分配

图5 列车轮对测量机控制回路

输入地址输入含义输出地址输出含义I1.7压力继电器1 Q1.7泄压阀I2.0压力继电器2 I2.1左电机OUT1 I2.2右电机OUT1 I2.3拍摄到位I2.4检测到位

表2 S7-200 EM223 I/O分配

3 列车轮对测量机控制系统软件设计

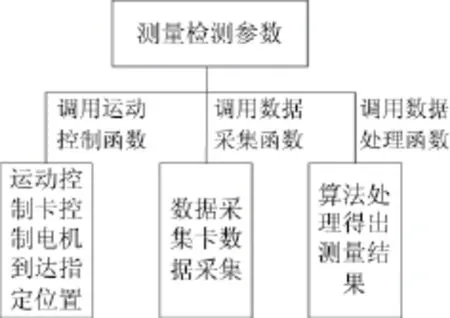

在Visual Studio 2010(简称VS2010) 软件开发编程平台上,完成轮对测量机三个控制回路的集成控制。编程中使用运动控制API接口函数,来实现对控制卡资源的使用;运动控制卡通过发送脉冲的方式控制伺服驱动器来控制伺服电机、通过读取输入信号、控制输出信号来实现对继电器、传感器、液压缸等输入输出的控制。测量检测时,通过调用运动控制函数、数据采集函数和数据处理函数实现。软件处理流程如图6所示。

此控制系统需完成PLC与工控机的通讯,其中PLC的通讯参数设定情况如表3所示。

图6 软件处理流程

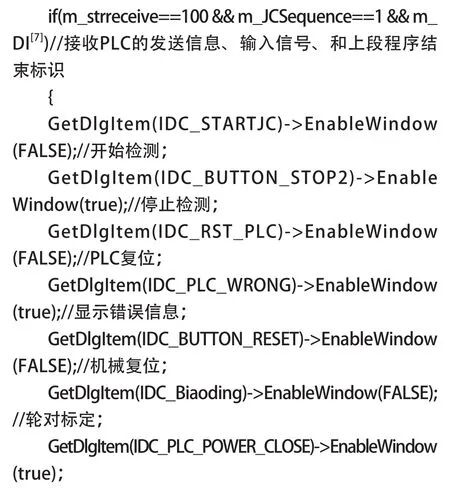

完成以上步骤后,在VS2010平台进行编程实现对PLC、运动控制卡、数据采集卡的控制,并完成数据的处理。下面为VS2010的程序片段。

表3 PLC的通讯参数设定

在上位机上设置了轮对测量机的监控界面,如图7所示。在该界面上包含了测量参数图形显示、检测数据的显示记录并统计合格率、故障代码信息、软件操作按钮、管理员权限等。

图7 列车轮对测量机的监控界面

4 结束语

本文在VS2010软件开发编程平台上,利用工控机+运动控制卡+PLC控制+数据采集卡,完成列车轮对测量机控制系统集成控制。当控制柜与设备上的各种光电开关、限位开关、接近开关、液压电磁阀、伺服电机等连接完成后,进行调试和试运行,结果表明,轮对测量机完成对轴端号字符识别、车轮端跳、车轮径跳、轮到轴肩值、车轮直径、轮缘厚度、轮辋宽度、轮对内侧距离和QR值等关键参数的自动测量,重复测量精度和测量精度达到生产需求;测量节拍在10分钟以内,提高检测效率;并且消除人为因素对测量结果的影响。此控制方案充分利用了工控机的数据处理功能、运动控制卡的运动功能,同时也保留了PLC在逻辑控制方面的优势。

[1] 冯其波,崔建英,刘依真.轮对几何参数及缺陷激光自动测量方法[J].中国铁道科学,2003,24(6):23-26.

[2] 高岩.轮对几何尺寸自动与动态在线测量方法的研究[D].北京交通大学,2014.

[3] 高向东,严向文,杨雪荣,陈章兰.新型轮对参数自动测量装置[J].中国铁路,2004,(8):33-34.

[4] 王永,张弱青.车辆轮对外型尺寸检测设备的研究[J].机械工程师,2009,(8):28-29.

[5] 邓洁清,袁宇波.基于PLC模块的变电站自动化测试仿真系统的实现及应用[J].电力系统保护与控制,2009,37(24):157-160.

[6] 蒋晓峰,施伟锋,刘以建,桂如裕,杨锦滨.基于触摸屏和PLC的船舶电站监控系统设计[J].电力自动化设备,2011,31(1):122-125.

[7] 王善刚,许海斌,张爽,高金刚,于晓平.基于PLC的钢板校直机的控制系统设计[J].制造业自动化,2014,36(8):146-149.

Design and implementation of control system for train wheelset measuring instrument

ZHANG Shuang1, CHEN Wen-dong2, GAO Jin-gang1, WANG Hua1

TP271

:A

1009-0134(2017)03-0082-05

2017-01-15

吉林省科技发展计划资助项目(重点科技攻关项目):列车轮对制造质量在线检测关键技术研究(20160204005G X)

张爽(1979 -),女,吉林人,副教授,博士研究生,研究方向为智能系统检测与控制。