基于网络的可视化检测系统研究与应用

2017-05-02屈力刚张丹雅杨野光田健琪

屈力刚,韩 义,张丹雅,杨野光,田健琪

(沈阳航空航天大学 航空制造工艺数字化国防重点实验室,沈阳 110136)

基于网络的可视化检测系统研究与应用

屈力刚,韩 义,张丹雅,杨野光,田健琪

(沈阳航空航天大学 航空制造工艺数字化国防重点实验室,沈阳 110136)

针对传统检测方法需要检测人员到现场对零件进行检测且检测效率低、检测准确性差的特点,提出网络可视化检测概念。网络可视化检测系统以网络为载体,以MBD数字化检测为实现手段,通过NX/UG,PC-DMIS等软件的二次开发实现网络系统与可视化检测相结合。网络可视化系统在数字化检测的基础上实现远程的零件检测、检测信息上传与下载、检测数据管理以及检测过程的可视化等功能。该系统缩短检测周期,提高检测质量,在企业应用中取得良好的功效,提升企业竞争力。

MBD;网络通信;数字化检测;可视化检测

0 引言

21世纪,网络化检测是检测行业的必然趋势,网络将世界各地的检测企业、制造工厂形成一个整体。航空企业正逐渐实现制造业的数字化[1]。目前,国内对于网络化制造有着深入的研究,但是对于远程可视化检测还处于初级阶段。

网络可视化检测系统借助MBD数字化技术,MBD是将尺寸、公差等信息定义在模型上,摒弃传统的二维图纸传递测量信息,使整个流程数字化,节约时间、高效完成检测任务[2,3]。利用网络,实现检测过程检测模型、检测数据、视频数据传输的问题,为远距离相关人员检查指导现场检测提供可能。系统借鉴制造业先进的思想管理方法,形成人、机、料、法、环、测的闭环控制,对检测设备、检测人员、方法标准、文件管理等资源进行全面的管理,提高测量的整体水平,提升企业市场竞争能力[4]。

1 系统架构

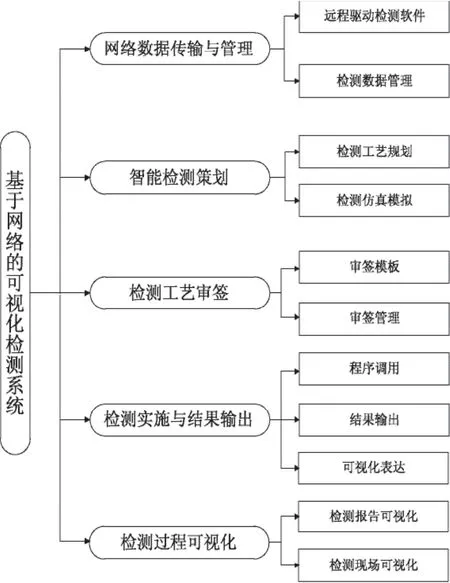

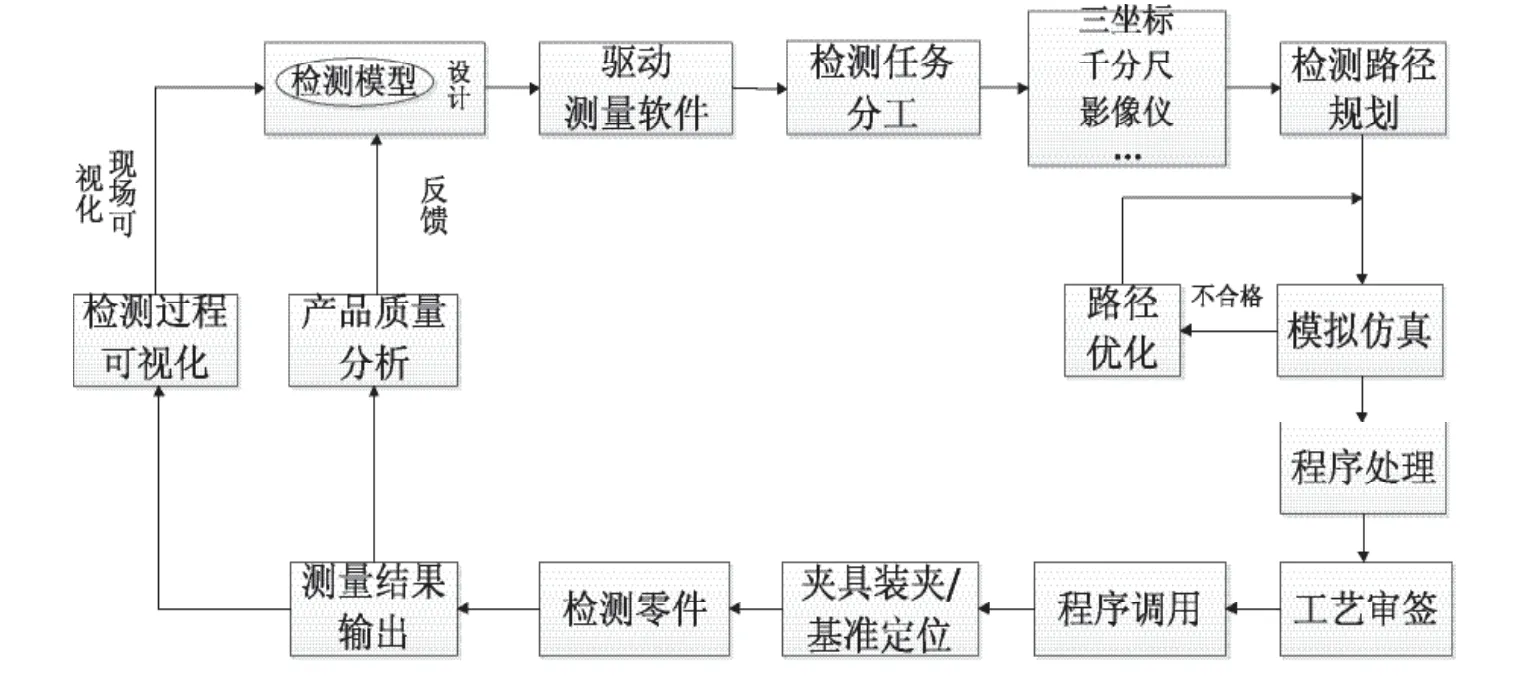

可视化检测系统总体是由检测工艺软件、网络数据传输与管理、测量机设备三大部分组成的。系统通过CAD软件系统对三维模型进行信息标注,利用网络将检测信息传递到车间计算机的测量软件,测量软件拾取检测模型的PMI信息,自动编写检测程序,检测程序检查无误,驱动测量机进行检测,并对检测过程生成的检测数据进行管理。其中,可视化检测系统分为以下方面:网络数据传输与管理、智能检测策划、检测工艺审签、检测结果输出、检测过程可视化。其中技术体系如图1所示。

图1 可视化检测系统技术体系

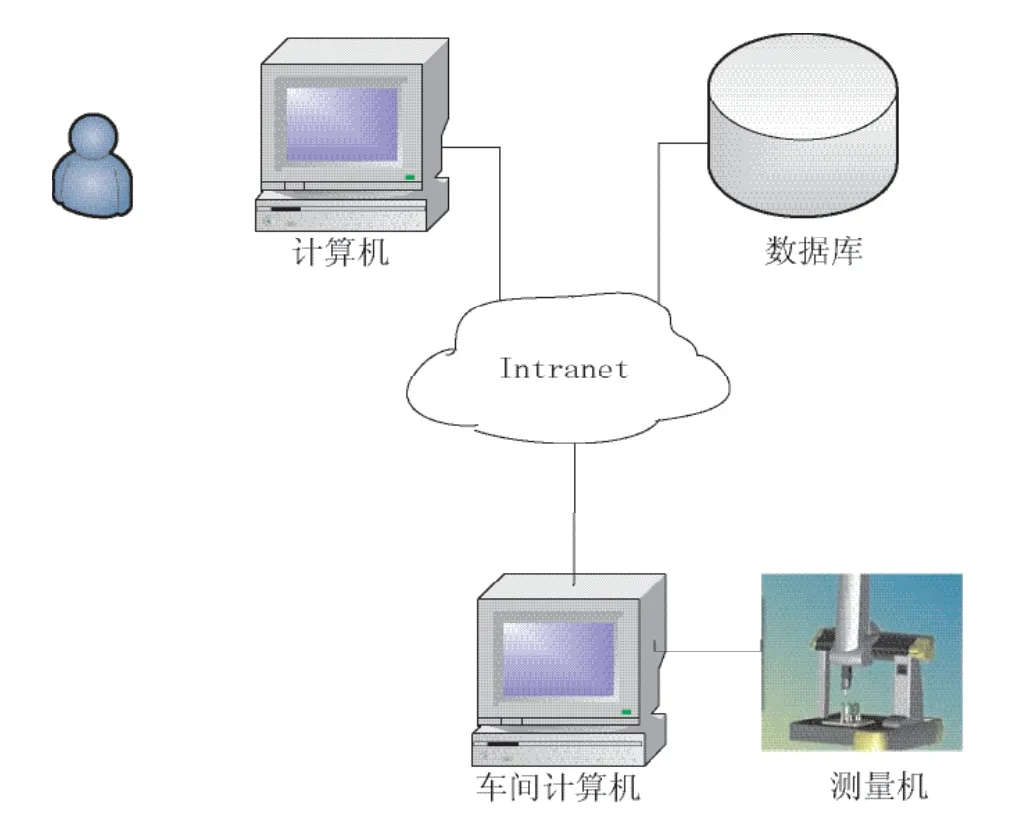

1.1 网络数据传输与管理

1)远程数据传输

客户机利用网络对检测车间的计算机进行远程连接,驱动车间计算机的内部的检测软件。建立检测数据中心库,将检测数据如检测程序、检测报告、检测任务等实现计算机之间的检测程序、检测报告、检测任务上传与下载等数据传输功能。在数字化检测过程中,以MBD作为检测信息载体进行数据传递,利用网络,将检测模型传到下一个检测单元。将各个单元的检测信息以某种格式附加在检测模型,使检测过程进行无纸化信息传递。通过开发数据接口,与企业的产品数据管理系统进行数据交互,读取企业检测文档并存储到数据库中。其连接结构图如图2所示。

图2 连接结构

2)检测数据管理

(1)程序管理

将本地程序、外地程序、CAD数模测头文件、测量文档等存储到检测程序数据库中。可实现程序与测量设备的关联和检测程序推动,方便检测人员从数据库中上传与下载检测程序,缩短检测程序编写时间。

(2)人员管理

根据企业检测员工调查,整合检测人员的相关资料,建立检测员工数据库。将检测结果与检测人员对应,实时的监控检测人员的工作状态,便于任务的分配。统计检测人员的工作量和工作时间,为绩效考核提供依据。

(3)设备管理

为了方便查看检测设备运行状态,合理迅速找到未工作的检测设备进行检测,并且快速的发现异常的设备状态,及时发现检测设备故障。对当前企业拥有的检测设备进行整合,建立检测设备数据库。检测人员登录系统调取检测设备运行状态,找到合适的检测设备。在进行零件特征检测时,根据检测设备数据库中的设备使用率、设备运行状态、设备是否故障等因素,判断选择最优的检测设备对该特征进行。

1.2 软件系统框架

1)智能检测策划

PMI(Product Manufacturing Information)即产品制造信息,包括尺寸与尺寸公差,形状与位置公差、特征尺寸、基准、技术要求等各类注释。PMI为零件检测人员提供了能共同理解和处理的关于产品数据的集合,是产品全生命周期中技术人员进行信息交换的基础。将PMI信息与三维模型几何特征关联关系,找到使用的可视化表达方法[5]。

(1)检测工艺规划

传统质量策划和测量编程一般采取人工分析图纸,联机编程,由人工联机调试测量程序。当设计已进行变更,需要人工重新进行程序编制。系统根据PMI的标注信息自动识别CAD上的检测信息,根据检测信息进行编写,生成初级的检测程序。需要如下几个步骤完成检测程序编写。

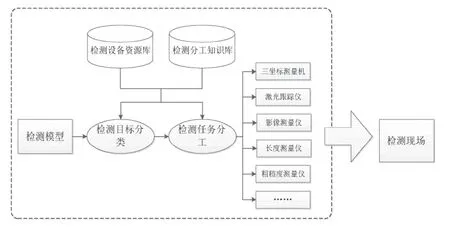

在检测系统进行检测编程前,需要对零件进行检测任务分工,充分利用企业现有的检测设备。对某些复杂特征的零件来说,一种检测设备不足以完成所有的检测特征,为了给现场检测人员提供不同的检测特征对应哪种检测设备,需要建立检测设备资源库。同时找到检测设备以及检测特征对应关系建立检测任务分工知识库。根据检测特征类型、检测精度等级来对检测特征归类整理,将零件分配到合适的检测设备并生成检测分工文件,检测人员根据文件内容采用不同的检测设备对零件进行检测。如图3所示。

任务分工完成后,在CAD软件上对零件模型进行基准定位。通过收集企业检测夹具数据信息,建立夹具模型库,并且保证夹具模型库中数据实时更新。系统调用夹具模型库的夹具信息,在CAD软件上匹配合适的夹具装夹零件模型。记录装配相关信息、零件型号、夹具型号并形成相应的文件传送到现场操作员,指导现场操作员进行装夹。

在CAD软件中检测模型定位装夹后,检测软件对各个检测特征识别分析。由检测特征的空间位置关系创建检测所需的测头角度。然后根据测点在检测模型的分布情况,生成测头的检测路径[6]。并且由检测路径自动转化为检测程序。

(2)检测仿真模拟

由系统根据PMI信息自动生成的检测程序会有检测干涉产生,测针运行轨迹混乱,使测针与零件发生碰撞,造成测针损坏。通过检测仿真模拟,检测软件生成检测模拟路径,有助于发现检测程序漏洞,对混乱的检测路径进行优化,包括优化测量点的分布,调整测头角度,添加安全平面。使测量机安全运行[7]。

图3 检测任务分工

2)检测工艺审签

为了防止检测过程中由于操作人员经验不足或者疏忽造成的检测工艺规划、检测模型、技术文件等造成的缺陷和漏洞,进而造成检测事故。需要对检测工艺进行审签。审签目的是找到存在的检测漏洞和缺陷,提高检测质量使检测更安全。

相关人员可以根据阅读方便选择不同的审签模板。通过提取检测工艺规划、检测仿真模拟等产生的结果信息进行整理形成技术文档。建立规范化的检测工艺审签模板,将上述信息以特定的格式存放到审签模板中,形成审签文件并且将文件传递到上游检测环节进行优化。

3)检测实施与结果输出

当检测工艺审签合格以后,检测任务被发起执行。系统调用由检测模型PMI信息生成的检测程序,在检测机床上运行检测零件,三坐标测量机测量的实质是测量零件特征在空间点的位置坐标。检测任务完成后,根据实际检测结果数据生成检测结果报告。建有检测报告格式数据库,企业可以根据客户要求定制检测报告格式。

检测结果直接返回到CAD模型中,并在CAD模型的相应位置表现出测量结果,检测结果与理论值相比较,采用不同颜色区别超差、合格以及临界尺寸。将有检测结果的CAD模型应用在检测报告中,用户可以转动CAD模型,全方位直观展示检测结果数据。

4)测量过程可视化

(1)测量报告可视化

所有报告实时上传至系统的检测数据中心库,包括本地或外地工厂及供应商工厂车间的测量报告,数字化检测设备、手动量仪量具等出具的检测报告等,方便相关人员上传与下载检测报告。同时相关人员可以选择定制的报告格式,报告中用红色表示此特征为超差特征。同时相关人员采取网络浏览器访问实时对测量报告进行监控。

(2)检测现场可视化

对于不能到现场进行检测的客户或者工艺人员。可视化检测为客户或者工艺人员提供了实时的现场检测画面。在检测现场布置一个摄像机,对检测软件进行二次开发,提供视频窗口,通过网络将摄像机实时录取的检测画面传输到前端计算机。相关人员通过传送过来的检测画面对现场检测工作进行及时有效的指导,在线监督检测任务完成情况,及时发现并解决检测过程中出现的问题。

5)检测数据分析

可视化检测系统利用统计过程控制(SPC)对检测结果数据进行分析。实现对超差结果的预警,并且对超差结果进行分析,提出超差结果产生原因建议。将误差结果分析形成文档,将文档反馈到设计部门,给予设计人员修改意见,方便修改机加零件设计。客户根据检测数据报告查询一批零件的检测时间以及检测特征是什么,同时了解在一个时间段里三坐标测量机检测了那些零件特征,方便相关人员对检测活动全面的掌握。这样使整个网络可视化检测系统形成闭环回路流程。

2 系统实现与应用

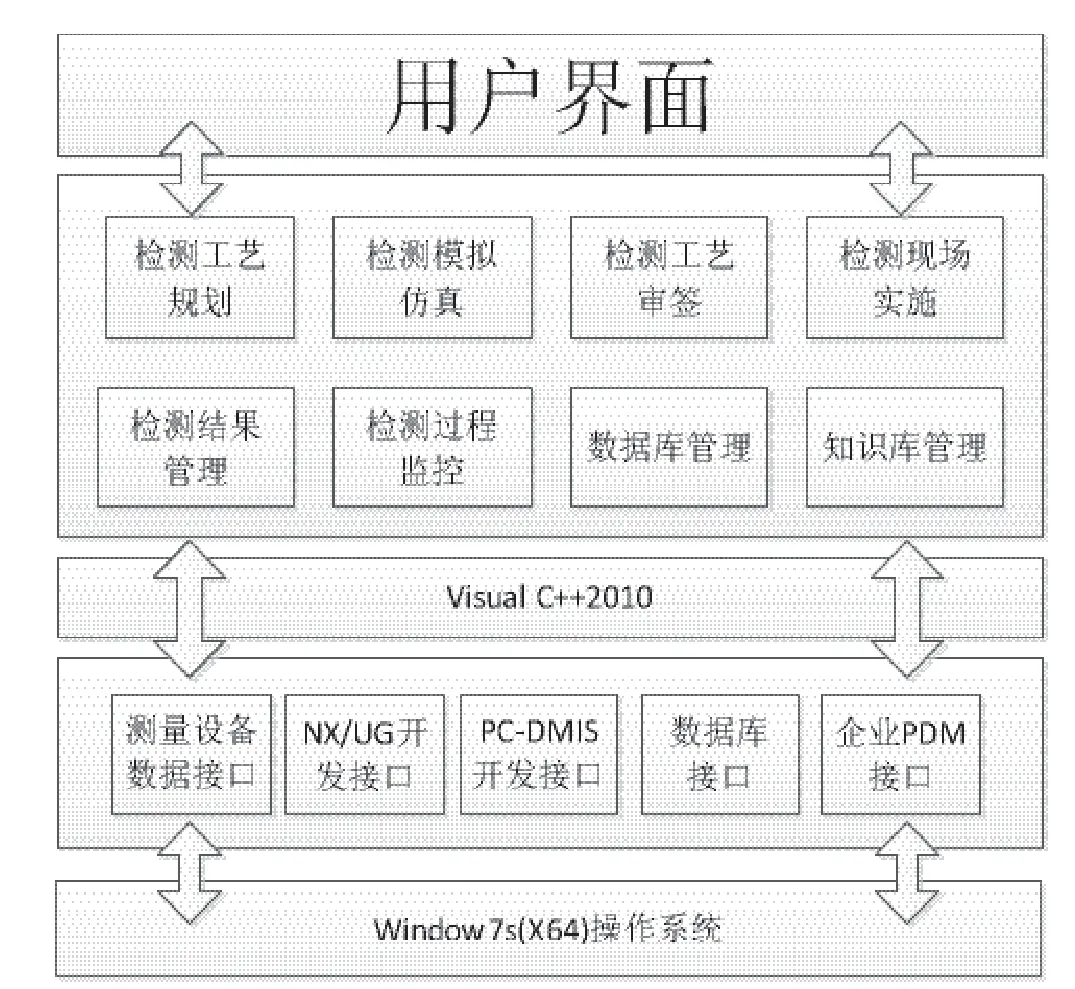

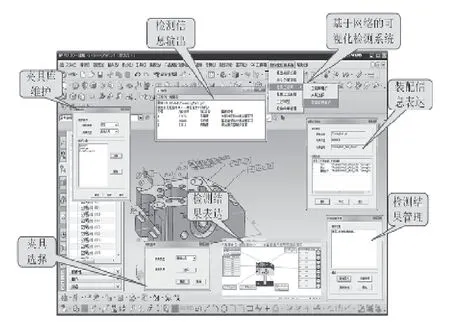

本项目结合洛阳某空空导弹研究所可视化检测的项目现状,以检测模型为数据基础,基于MBD的数字化检测,对NX/UG、PC-DMIS软件进行开发编程,实现基于网络的可视化检测系统功能。其检测系统工作流程图如图4所示。系统结构如图5所示。部分系统窗口如图6所示。

图4 系统工作流程图

图5 系统结构

图6 系统操作界面

通过对网络可视化检测系统的应用,使企业相关人员不用到现场进行检测检查,实现远距离的零件检测任务。系统全程应用检测模型作为检测的唯一依据,将检测信息附加在检测模型上,使检测过程中实现无纸化,由传统的二维图纸变为三维图形[8]。该系统打破了时间与空间的限制,使客户、检测工艺人员可以不在检测现场就可以对零件检测有着直观的了解,并可以及时的发现检测过程中存在的问题。该系统充分利用企业现有检测设备,提高设备使用效率,规范检测零件的工作流程,使检测零件任务更加的简单,缩短了检测过程的时间,显著节省检测费用。

3 结束语

可视化检测系统目前在国内还处于初级阶段,可视化检测是基于MBD的数字化检测,将产品检测信息由过去的二维模型转化为三维模型。该系统是由数字化检测技术、通讯技术等技术结合的产物,对NX/UG、PCDMIS软件进行开发编程。系统实现了检测过程的系统化管理、远程检测以及检测过程可视化,使检测业务流程化、检测流程标准化、检测数据可视化。基于网络的可视化系统打通了从产品检测的闭环信息传递,实现了检测过程的无纸化,有效的提高企业检测设备的利用率。该系统在企业应用中取得了很好的实验成果,具有一定的实际意义。

[1] 巩玉强.基于MBD的飞机三维数字化装配工艺设计与应用[J].制造业自动化,2014,22:103-107.

[2] 黄梦莉,张刚.浅谈基于MBD数模测量数据采集的研究与应用[J].航空制造技术,2013,Z2:50-52.

【】【】

[3] 张荣霞,张树生,周竞涛,石民.基于MBD的零件制造模型管理[J].制造业自动化,2011,16:6-9.

[4] 董宏.计量所管理信息系统[D].山东大学,2006.

[5] 杨亮.航天器典型产品三维模型轻量化转换技术研究[D].北华航天工业学院,2015.

[6] 杨克强.基于三维CAD的智能三坐标测量路径规划与碰撞检查关键技术研究[D].河北科技大学,2013.

[7] 桑宏强.加工中心在线检测路径规划模型及仿真研究[D].河北工业大学,2005.

[8] 张尚安,李儒宽.基于MBD技术的零件制造与质量控制[J].中国科技信息,2013,11:138.

Visual detection system based on network research and application

QU Li-gang, HAN Yi, ZHANG Dan-ya, YANG Ye-guang, TIAN Jian-qi

V262.3+6

:A

1009-0134(2017)03-0068-04

2016-11-30

屈力刚(1971 -),男,辽宁沈阳人,工学博士,研究方向为数字化设计与制造。