基于非线性PID控制的高抗扰液压伺服系统

2017-05-02鲁照权

鲁照权,文 茹,程 健

(合肥工业大学 电气与自动化工程学院,合肥 230009)

基于非线性PID控制的高抗扰液压伺服系统

鲁照权,文 茹,程 健

(合肥工业大学 电气与自动化工程学院,合肥 230009)

为了解决非对称液压缸负载发生阶跃式突变时产生的位移跌落与速度振荡难题,采用非线性PID控制方法,提出了一种基于非线性PID控制的高抗扰液压伺服系统控制策略。建立了液压驱动系统数学模型,重点分析了新的非线性组合及控制器,并将冶金行业步进式钢坯加热炉步进梁系统作为应用实例,运用MATLAB/SIMULINK仿真平台,对步进梁上升过程进行速度对比分析。研究结果表明,该方法安全可靠,具备有效性与优越性。

非对称液压缸;阶跃式突变;非线性PID;高抗扰液压伺服系统

0 引言

液压伺服系统广泛应用于航空、航海、矿山、冶金等行业。阀控非对称液压缸以其结构简单紧凑、制造容易、价格低廉、占地空间小等优点,在液压伺服系统中得到了大量使用[1]。

虽然,采用非对称电液伺服阀控制的非对称液压缸可避免对称阀控时产生的换向压力突跳问题,并大大增强液压缸的承载能力[2,3],但是,当液压缸举起的负载发生阶跃式突变时,会产生大幅度的位移跌落与速度振荡。经研究知,采用传统PID、模糊PID、滑模控制、负载扰动前馈等控制方法,均无法达到满意的效果[4~6]。本文针对如何克服负载突变这一难题,采用非线性PID控制方法,提出了一种基于非线性PID控制的高抗扰液压伺服系统控制策略。对钢坯加热炉步进式运钢系统实例研究,验证了其控制的有效性与优越性。

1 液压驱动系统数学描述

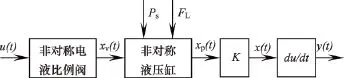

非对称电液比例阀控非对称液压缸驱动的速度控制系统结构如图1所示。

图1 液压缸驱动系统结构

其中:u(t)为非对称电液比例阀控制信号,Ps为油源压力,FL为负载,xv(t)为电液比例阀阀芯位移,xp(t)为非对称液压缸活塞位移,x(t)为负载位移,y(t)为液压缸活塞的运动速度。

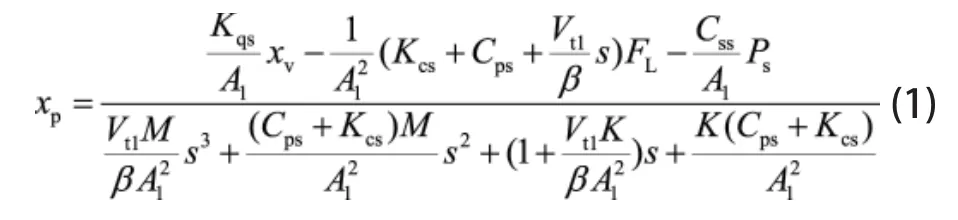

仅考虑活塞杆外伸过程,图1中xp(t)与xv(t)之间的传递函数[7]为:

式中:Kqs为阀流量增益系数,Kcs为流量压力系数,Cps、Css为等效油液泄露系数,A1为无杆腔活塞面积,β为油液弹性模量,M为活塞及负载总质量,Vt1为液压缸进油腔等效容积,K为系统的弹簧系数。

负载的位移x(t)与活塞位移xp(t)之间的传递函数可近似为比例环节,即

液压缸活塞推动的负载的运动速度为负载的位移x(t)对时间的倒数,即:

2 液压伺服系统非线性PID控制

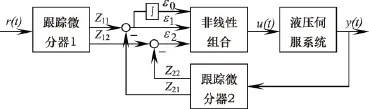

传统的PID调节器输出的控制量u(t)取决于控制系统给定r(t)与输出y(t)的偏差e(t)、偏差积分和偏差微分的线性组合。给定r(t)通常是不可微的,甚至是不连续的,而输出y(t)又常常被噪声污染,因而偏差e(t)通常不可微,其微分信号不能利用。现用r(t)和y(t)来产生代替传统PID调节器中的三个要素的信号,建立新的非线性组合[8],以克服以上缺点。基于非线性PID的液压伺服控制系统如图2所示。

其中,跟踪微分器1用于产生理想的过渡过程,并给出其微分信号,跟踪r(t)。跟踪微分器2用于尽快复原y(t)并给出其微分信号,跟踪y(t)。

图2 非线性PID控制器

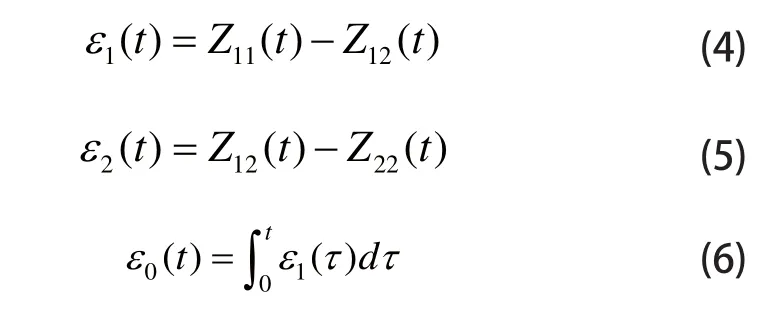

用如下三个变量:

代替传统PID控制器中的基本要素e(t)及其微分和积分。然后,进行适当“非线性组合”产生控制量u(t)。这里,控制器的输入不是直接取输入输出误差,而是输入输出信号经非线性处理所得的新的误差及其微分、积分。

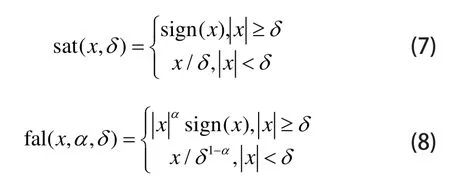

考虑非线性PID控制器的一种具体形式[9]。令:

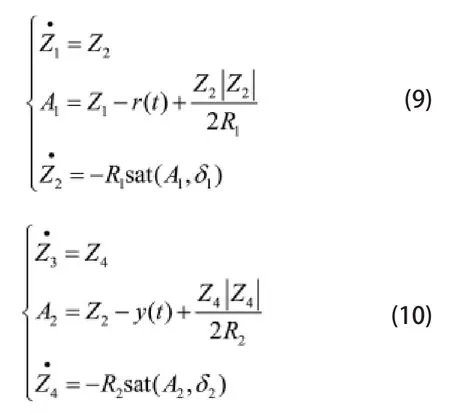

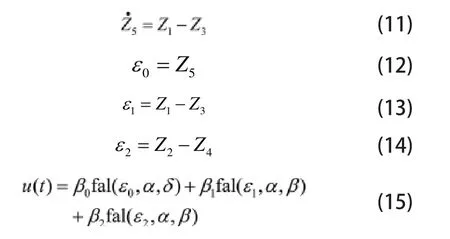

可构造如下微分跟踪器:

其中式(9)为跟踪微分器1,式(10)为跟踪微分器2。

该控制器以r(t)和y(t)为输入,给出控制量u(t),它含有参数其中R1是依过渡过程要求确定;1δ是与积分步长和R1有关的参数,依对跟踪微分器的仿真来确定;R2通常取得较大;δ适当小;β0,β1,β2是 PID的增益系数,可通过仿真确定这三个参数。

3 实例应用研究

步进梁由固定梁与移动梁构成,是步进式钢坯加热炉的核心部件,由非对称电液比例阀、非对称液压缸、双轮斜轨式步进机构构成,其系统结构如图1所示。移动梁由液压缸驱动做矩形运动,使数百吨重的钢坯在加热过程中一步一步地自入炉侧向出炉侧移动。步进梁的运动速度既要保证生产的节奏,又要保证对钢坯的轻托轻放,以免产生碰创,损坏移动梁和固定梁。而每一步步距的精准控制,关系到最后一步钢坯能否准确地降落到出料悬臂辊道上。所以,移动梁运动速度与位移的准确控制至关重要。由于运动部分的惯性太大,加上负载的阶跃式突变,实现速度和位移的精准控制难度很大。

在步进梁上升、前进、下降、后退的四个运动过程中,考虑到上升过程最难控制,且具有代表性,以下对上升过程进行应用研究。

3.1 应用系统相关参数

某步进梁系统参数[7]为β=1.0×109,A1=0.0616m2,Kqs=1.23m2/s,Vt1=1.96×10-2,Mmax=1.31×105kg,Kcs=3.07×10-9m5/(N×s),Css= -6.9×10-12,Cps=7.66×10-11,其中sinKθ=(双轮斜轨的坡度θ=17°)。

考虑到系统的结构特点,忽略系统的弹性负载K,将系统参数代入模型表达式,得到其位移与阀芯位移xv、负载FL及油源压力Ps之间的关系为:

3.2 仿真曲线及分析

由图2和式(16),搭建MATLAB/SIMULINK仿真系统。经过大量的仿真与实验调试,最后确定的一组控制器参数为:R1=1,1δ=5,R2=20,2δ=100,α=0.7,δ=4;0β=8.5,1β=30,2β=0.8。

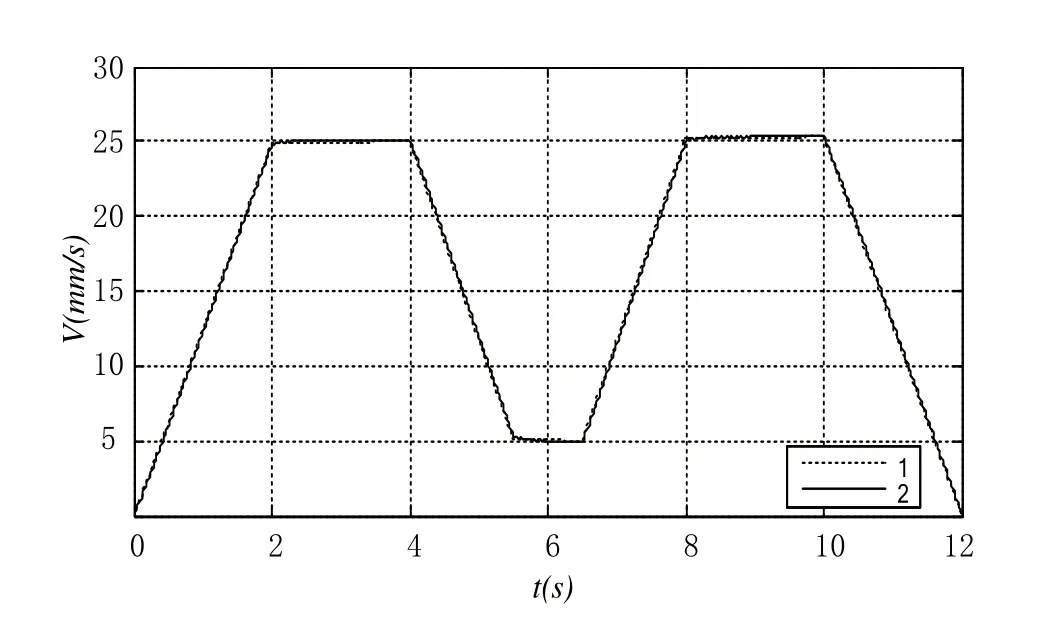

步进梁运行的速度给定为梯形曲线。图3为采用普通PID及负载扰动前馈控制时的速度响应曲线;图4为采用模糊自整定PID及负载扰动前馈控制时的速度响应曲线[4];图5为采用非线性PID控制时的速度响应曲线。

图3中,采用普通PID控制步进梁运动的速度曲线3,在第6s突加负载时,速度会有大幅度跌落和振荡,速度跌落与振荡达到0.14m/s;采用负载扰动前馈及PID控制速度曲线1,速度跌落与振荡达到0.06m/s[4]。

图3 步进梁PID及负载扰动前馈控制与PID控制速度响应曲线

图4中,采用负载前馈及模糊自整定PID控制速度曲线1,速度跌落与振荡达到0.03m/s[4]。

图4 步进梁非线性PID控制速度响应曲线

图5采用非线性PID控制,在第6s突加负载时,速度基本保持不变,没有出现速度跌落和震荡现象,说明采用非线性PID控制能够解决这一问题,较图3和图4中的方法有明显的优势,能够保证运送钢坯速度的平稳性。

图5 步进梁非线性PID控制速度响应曲线

4 结论

在高抗扰液压伺服系统中,非线性PID控制策略能够彻底解决位移跌落与速度振荡问题。在步进式钢坯加热炉步进梁系统中的仿真应用研究,验证了其控制的有效性与优越性。

[1] 王军政,赵江波,汪首坤.电液伺服技术的发展与展望[J].液压与气动,2014,(5):1-12.

[2] 王健强,陈立群,夏永胜,等.非对称阀控非对称缸系统仿真与优化研究[J].合肥工业大学学报:自然科学版2012,35(5):595-597.

[3] 吴勇,杨喜晶,刘广治,等.伺服阀控非对称缸的压力跃变分析与仿真[J].液压气动与密封,2011,31(7):30-33.

[4] 鲁照权,李平平,俞越,等.基于负载前馈及模糊控制的步进梁速度控制[J].电气自动化,2016,38(1):6-9.

[5] 鲁照权,孙木,周俊,等.基于电液比例的加热炉步进梁控制算法研究[J].电子测量技术,2014,37(8):60-65.

[6] 黄山云,陈照波,焦映厚,等.基于DSP的液压伺服系统模糊神经网络PID控制[J].液压与气动,2015,(9):15-25.

[7] 邹扬举.步进式加热炉电液控制系统分析与建模[D].合肥:合肥工业大学,2013.

[8] 韩京清.自抗扰控制技术[J].前沿科学,2007,1(1):24-31.

[9] 韩京清.非线性PID控制器[J].自动化学报,1994,20(4):487-490.

A hydraulic servo system with high anti-disturbance performance based on nonlinear PID control

LU Zhao-quan, WEN Ru, CHENG Jian

TP214.2

:A

1009-0134(2017)03-0040-03

2016-12-16

国家自然科学基金资助项目(60974022);合肥工业大学企业委托项目(105-432683/11-037)

鲁照权(1962 -),男,安徽合肥人,教授,博士,主要从事复杂系统建模与控制、复杂工业过程自动化的科研和教学工作。