抗浮技术在压力钢管外包混凝土施工中的应用

2017-04-28邓会君

邓会君

(中国水利水电第一工程局有限公司,吉林长春130062)

抗浮技术在压力钢管外包混凝土施工中的应用

邓会君

(中国水利水电第一工程局有限公司,吉林长春130062)

丰满电站重建工程引水压力钢管内径8.8 m,外包混凝土厚度1.5 m。由于压力钢管体积较大且为空腔结构,在进行外包混凝土浇筑过程中,如措施不当极易造成钢管上浮移位,严重影响工程质量,而且补救处理措施难度极大。本文结合丰满电站重建工程压力钢管外包混凝土施工,详细介绍了有关钢管抗浮的相关技术措施。

外包混凝土;压力钢管;抗浮;丰满电站重建工程

1 概述

丰满电站重建工程引水建筑物布置在20—25号厂房坝段,由进水口和坝后垫层式浅埋压力钢管组成,采用单机单管的布置型式。压力钢管内径8.80 m,壁厚22~32 mm,自上至下分为进口渐变段、上弯段、斜管段、下弯段和下平段五部分。钢管外包混凝土厚度1.5 m,单机引用流量390.2 m3/s。

坝体混凝土浇筑工程中,在压力钢管位置预留管槽,其横向宽度和竖向高度均为11.8 m。下平段管槽底板为平面,斜管段底板为阶梯状,两侧及底板先浇混凝土面上预埋有插筋,以增强新老混凝土之间的结合。压力钢管安装自下而上进行,并以下平段1-5节为定位节率先安装完成,然后随着坝体碾压混凝土的施工进度逐渐向高部位推进安装。每个坝段的下平段钢管外包混凝土分两段施工(即定位节段和非定位节段),每段分4层,最大浇筑层高3.5 m,斜管段外包混凝土则按3 m一层逐层进行浇筑。

在上述不同施工情况中,以下平段第一层外包混凝土浇筑过程中钢管所受浮力为最大,因此选定此种情况作为边界条件来进行钢管抗浮施工技术的研究。

2 外包混凝土浇筑过程中的钢管受力分析

根据施工规划,外包混凝土标准仓号浇筑高度为3 m,采用平铺法进行铺料,铺层厚30~50 cm。按照该浇筑层高,在进行最底层外包混凝土浇筑时,混凝土封仓高程超出钢管底高程1.5 m,此时钢管所受浮力最大。为保证钢管的稳定,对此种情况下钢管的受力情况进行验算:

取下平段单节压力钢管为计算单元,其长度为3 m,总重量为21.8 t。单节管重力为:G=mg= 21.8×9.8=213.64 kN;

钢管所受浮力按以下公式进行计算:

式中:ρ混凝土——液态混凝土密度密度,kg/m3;g——重力与质量的比值,取g=9.8 N/kg;V排——钢管排开混凝土的体积,m3。

取压力钢管所受浮力恰好等于钢管自重的情况下,计算混凝土浇筑高度。

经计算:V排=213.64/(2.4×9.8)=9.08 m3。此为钢管沉入混凝土内的体积,换算为混凝土浇筑高度为0.85 m。

由以上计算得出,当外包混凝土浇筑高度超过钢管底高程0.85 m时,混凝土的浮力与钢管自重相等,如果液态混凝土高度继续上升,则浮力将超过管重。

3 技术参数的确定

根据下平段底层外包混凝土浇筑过程中压力钢管受力情况分析,如压力钢管无其他固定措施,则需保证钢管底部以上液态混凝土高度小于0.85 m。此外,还要对混凝土的浇筑速度、升层高度、升层速度、下料方式等方面进行严格控制,方可实现压力钢管的稳定。

对于其他浇筑参数,参考GB8564-2003《水轮发电机组安装技术规范》中对蜗壳外包混凝土浇筑的相关规定进行确定,其主要技术标准为:混凝土浇筑上升速度不超过300 mm/h,每层浇高一般为1~2 m,浇筑应对称分层分块。液态混凝土的高度一般控制在0.6 m左右。

4 压力钢管抗浮技术研究

各坝段压力钢管外包混凝土通过罐车运送至坝体预留管槽上游侧位置,由混凝土泵泵送至仓面,采用平铺法进行浇筑。为防止钢管上浮及变形,在进行最底层外包混凝土浇筑过程中,尽量将混凝土的浮力控制在钢管自重的范围内,并确保混凝土在压力钢管两侧交替、均衡上升,避免单侧浇筑过快导致压力钢管因混凝土侧压力不均而产生偏移,具体措施如下:

4.1 混凝土浇筑技术措施

压力钢管底高程以下的1.5 m外包混凝土因不与钢管接触,浇筑时按50 cm进行分层。浇筑至1.5 m后,分层高度调整为30 cm,钢管两侧同一个浇筑层交替进行布料,每一层的浇捣时间不小于1 h,以满足规范中混凝土浇筑上升速度不超过300 mm/h的要求。

在浇捣完2层,即混凝土超出钢管底高程60 cm后,暂停铺料,根据混凝土配合比初凝时间,在确定钢管底高程以上第一个30 cm浇筑层初凝后,开始继续向上浇筑。此时压力钢管两侧的混凝土被钢管分成2个独立的区域,钢管所受浮力大大减小。经计算,即使在钢管底高程以上30~150 cm的范围内混凝土全部为液态的情况下,其两侧的总浮力小于钢管自重,此时按30 cm/h的升层速度继续进行浇筑。

压力钢管外包混凝土浇筑过程中,还受到混凝土所产生的侧压力,该压力在外包混凝土浇筑超过钢管腰线以后,因混凝土与钢管的接触面积逐渐增大而愈发不利。因此,在浇筑过程中,混凝土铺料厚度同样取30 cm为一层,且要更加严格地控制混凝土的升层速度,确保其不大于30 cm/ h,同时在条件允许的情况下,尽量延长浇筑时间。此外,在混凝土浇筑过程中,需根据现场实际情况合理分配浇捣时间及间歇时间。此外,为了减小混凝土浇筑过程中的间歇,在进行混凝土配合比设计时,在不影响其他性能指标的前行下,尽量减小混凝土的初凝时间。

控制混凝土降落高度,当出料口距浇筑层高度超过2 m时在出口设置胶皮溜桶以减小入仓混凝土的冲击力。混凝土入仓位置要尽量远离压力钢管布置,入仓后通过混凝土自身流动或人工方式进行平仓,在钢管附近采用φ80小型振捣器进行振捣施工,并确保钢管周边混凝土振捣密实,下料和振捣时避免碰撞钢衬管,另外振捣棒头不与钢筋、钢管和支承杆接触。

4.2 压力钢管抗浮加固措施

除了通过对混凝土浇筑工艺的控制来防止钢管的位移和变形外,钢管的安装和加固同样对其稳定起到至关重要的作用。

首先,在压力钢管运输安装及外包混凝土浇筑期间,每节钢管内部均采用两层井字型支撑作为支撑,在外包混凝土浇筑前,为防止两端管口受混凝土外力而发生管口变形,在钢管两端管口分别设置一道八卦型支撑。

压力钢管安装期间,利用钢结构平台上的轨道将管节拖至指定位置,在轨道与管节间采用4个10 t千斤顶进行调整,当各管节的各项数据合格后将铁鞋与轨道焊接固定。此外,在管槽两侧支墩混凝土浇筑完成后,在支墩内壁安装?36圆钢制作的大型拉紧器,拉紧器将钢管腰线以上部分与墙面预埋钢筋环牢固连接,使之成为45°角,可以防止在混凝土回填过程中产生位移(左右及上下)。有2层加劲环的钢管,2层均按照此方法进行连接固定。钢管底部采用28I工字钢进行支撑,支撑件底部与垫层混凝土通过锚栓或预埋插筋进行可靠固定。压力钢管支撑及加固的具体布置形式如图1所示。

4.3 压力钢管抬动观测措施

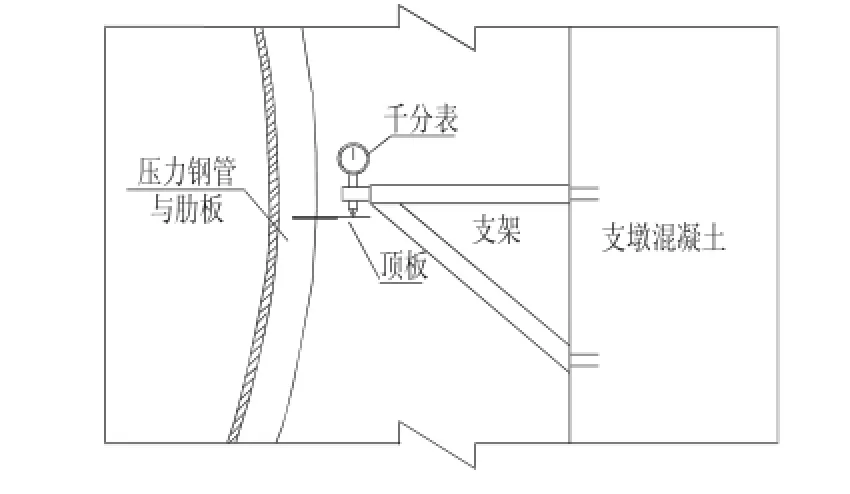

为了能够在外包混凝土浇筑过程中,对压力钢管的浮动进行实时观测,减小变形风险,拟在钢管腰线位置安装抬动观测仪,抬动仪顶板焊接在钢管的肋板上,在相邻的支墩混凝土侧面通过支架固定千分表。外包混凝土浇筑过程中,压力钢管一旦出现浮动,则顶板顶起千分表下部顶针,使其指针位置发生变化,从而实现对钢管位移的实时观测,抬动观测装置的具体形式如图2所示。

施工期间,特别是最底层外包混凝土浇筑时,设专人进行钢管抬动的数据观测,如果出现异常情况,立即停止混凝土浇筑,及时采取处理措施,处理完成后方可继续进行施工。

图1 钢管支撑及加固示意图

图2 压力钢管抬动观测装置示意图

5 结语

压力钢管外包混凝土浇筑过程中,钢管抗浮动变形需要从多方面入手,多手段进行控制。丰满电站压力钢管抗浮措施的编制是以“将液态混凝土的浮力控制在钢管自重的范围内”为原则的,同时对管体进行加固处理,从主、被动两个方面有效地保证了钢管的稳定及安全。此外,在钢管腰线位置还安设了抬动变形观测装置,对钢管浮动进行实时监测,进一步加强了施工过程中的风险预见性。上述措施的综合运用,基本上消除了外包混凝土浇筑诱发钢管浮动变形的隐患,具有较强的使用性和较高的推广价值。

TV732+.41

A

1002-0624(2017)04-0032-03

2017-01-10