光切法视觉检测的焊缝坡口中心定位方法

2017-04-28刘源泂黄楚勤贺星宇鄢佳豪

刘源泂,黄楚勤,黄 明,贺星宇,鄢佳豪,周 旷

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北武汉430081;3.华中科技大学机械科学与工程学院,湖北武汉430074)

光切法视觉检测的焊缝坡口中心定位方法

刘源泂1,2,黄楚勤3,黄 明1,2,贺星宇1,2,鄢佳豪1,2,周 旷1,2

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北武汉430081;3.华中科技大学机械科学与工程学院,湖北武汉430074)

焊缝坡口成像质量和焊缝中心定位是实时焊缝跟踪系统的关键问题,针对氩弧焊接时坡口的视觉焊缝跟踪过程中强弧光干扰等问题,设计了基于高亮单色激光结合窄带滤镜的光切法坡口成像系统,分析焊缝图像特征,提出一种基于直线Hough变换的坡口中心快速定位方法,实际应用结果表明,该系统算法简单并满足实时性要求。

机器视觉;焊缝跟踪;坡口;光切法;霍夫变换

0 前言

随着计算机视觉技术的快速发展,利用视觉传感技术来获取焊缝特征具有非接触、高精度和高灵敏度等特点,广泛用于焊缝跟踪、熔池监测等工业场合[1-2]。机器视觉的焊缝跟踪过程中,由于弧光、飞溅和电磁噪声等干扰,焊缝坡口形貌高质量成像和焊缝轨迹准确定位及视觉系统实时控制是其中关键问题[3]。光学式焊缝跟踪方法有利用面阵相机直接对焊缝成像,结合Canny算子、形态学算子等边缘检测方法提取焊缝边缘[4-6],还有构建激光结构光光切成像光路,对坡口折线图像基于拐点斜率[6-7]进行轨迹识别,或者基于双目立体匹配算法[8]、信息融合算法[9]等的焊缝检测方法。

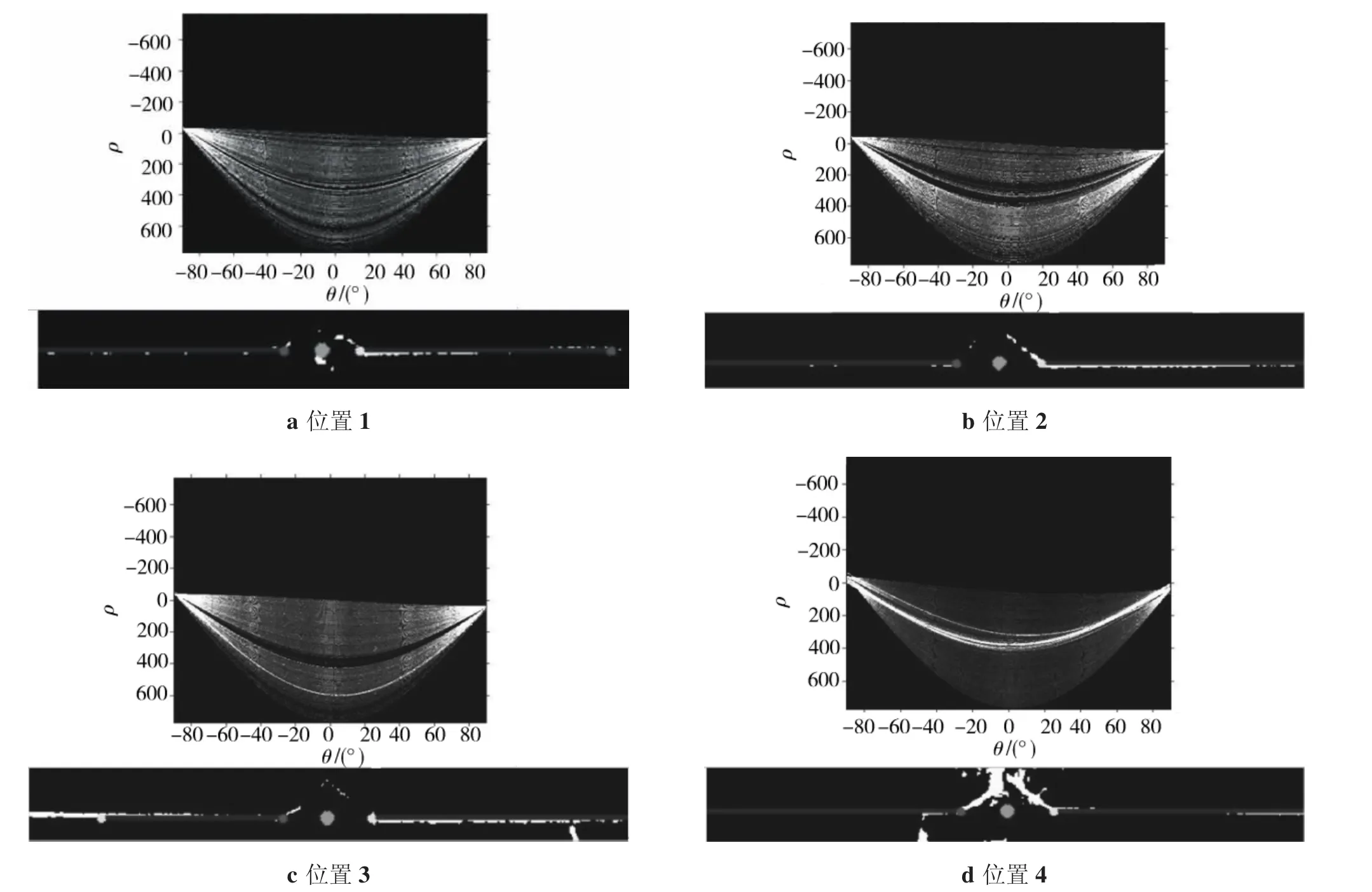

对于某些工件尺寸较大的氩弧焊工况,目前常用的视觉成像及焊缝定位方法存在以下不足:

(1)为保证焊接质量,需要在连续氩弧焊之前采用人工点焊的方式在工件焊缝上按一定间距进行点焊,如图1所示,从而对其视觉成像后焊缝坡口边缘造成影响(见图2),V型激光线图像几何特征改变,难以依据图像直线斜率变化判断拐点。

图1 氩弧焊焊缝及初始焊点Fig.1 TIG welds and initial solder joints

图2 V型焊缝不同位置坡口折线图像对比Fig.2 Broken line images contrast of the different positions in the V weld groove

(2)如图3所示,焊缝坡口机加工表面对激光光源反射二次成像后造成干扰,以及焊接过程中烟气反射弧光后淹没坡口图像,都为边缘提取带来困难。

图3 焊缝坡口图像Fig.3 Images of weld groove

因此,在此类焊缝跟踪任务中,结构光焊缝坡口高质量成像和根据坡口图像特征设计有效的中心定位算法是关键所在。首先针对光切法平面V型坡口曲线焊缝检测进行最优成像设计[10],基于单激光光切成像光路,有效抑制弧光、飞溅杂光、烟气反射光和环境光等干扰,并设计开发了基于Hough变换直线检测的坡口中心定位算法。

1 焊缝坡口成像系统设计

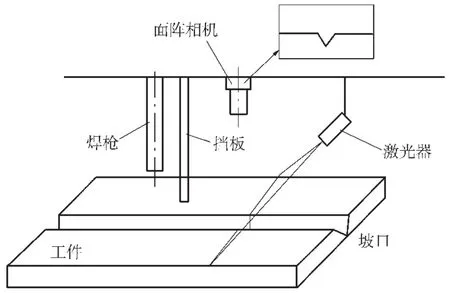

基于光切法的焊缝坡口成像系统示意如图4所示,主要技术包括采用高亮线激光光源照射坡口,入射角45°~60°可调,采用面阵CCD相机(DHSV2001GM)配镜头(KOWA-LM5JC10M)成像,配置带通500~550 nm窄带滤镜,成像视场150×115 mm,系统分辨率为0.28 mm/pixel。成像系统位于焊枪前150 mm,焊枪和成像系统之间安装挡板,挡板距焊接平面距离约10 mm。

图4 系统检测原理Fig.4 Detection system schematic

选取干扰较大的图像(见图5),氩弧焊接中的飞溅和烟气造成了一定干扰,总体焊缝清晰,与背景对比度满足处理要求。

图5 典型焊缝坡口图像Fig.5 Images of the typical weld groove

2 焊缝坡口图像处理

现场环境下获取的图像格式为256级1 628× 1 236灰度图,针对坡口折线图像位置对图像进行开子窗处理,可进一步排除干扰并提高处理效率,图像处理流程如图6所示。首先针对图像干扰进行图像二值化、滤波降噪及骨架细化等处理,进一步对激光折线图像基于Hough变换进行直线检测,通过两条直线中间端点,取中点后定位为坡口中心位置。

图6 焊缝坡口图像处理算法框图Fig.6 Image processing algorithm flow chart of weld groove

2.1 图像预处理

考虑到平面焊缝特点,坡口折线在图像中位置基本固定,对原始图像进行开窗处理后子图格式为256级512×64灰度图,图5中四幅图对应的子图像及各自二值化处理如图7所示,可以看出图像对比度和亮度对二值化阈值的选取带来的影响。实验表明采用激光带区域平均灰度值作为阈值效果较好,但需要人工设置,故本研究采用激光带区域平均灰度值与OTSU法阈值直线拟合后作为二值化阈值,实现自动二值化处理[6,11],二值化阈值为180~230。

另外,在二值化处理前可根据实际情况选择中值滤波进行平滑去噪,中值滤波属于非线性平滑算法,可减少图像边缘模糊,获得较清楚的图像边缘,并明显抑制了焊缝图像中垂直方向的冲击噪声及椒盐噪声[12]。

2.2 直线Hough变换

对细化后的二值化图像Hough变换进行直线检测。考虑到图像中激光线基本为水平方向,定义Hough变换直线极坐标表示形式为

式中 ρ为直线到原点距离,θ为直线斜率角,-90°≤θ≤90°。图像直角坐标系X-Y中一点(x,y)经过式(1)变换后为一条正弦曲线,依次变换图像所有点,令θ以1°为增量,得到对应图像直角坐标系中直线对应的(ρ,θ),图5中各图直线Hough变换统计及对应检测直线的结果如图8所示,横坐标为θ,纵坐标为ρ。可以看出分别以拐点为端点检测出坡口两侧的直线,进一步得到两个端点的中心位置,即此时焊缝中心的坐标,如图中灰色圆点所示。

图7 焊缝坡口图像子窗及二值化处理Fig.7 Image processing algorithm flow chart of weld groove

图8 Hough直线变换及中点定位结果Fig.8 Hough transform and weld groove midpoint positi-oning results

2.3 讨论

基于VC6.0开发了焊缝中心跟踪系统软件,运行于Core i5-CPU 2.8 GHz系统环境中,当面阵CCD相机帧率为14 fps时(相机最大帧率),对应的焊接速度10 mm/s,沿焊接方向采样精度0.714 mm/次。按上述方法流程处理1 628×1 236灰度图,平均每张图像处理周期为21.2 ms,满足实际应用中对焊接速度的实时性要求。

3 结论

采用基于Hough直线检测的坡口中心定位方法有效实现了焊缝中心轨迹识别与焊枪反馈控制,其关键在于优化了成像系统,绿色高亮激光配合窄带滤镜有效抑制了焊接弧光的干扰及环境杂光,大分辨率CCD相机提高了图像像素分辨率,从而获得激光折线对比度明显的图像,以及有效的二值化处理,最终取得良好效果,有效提高了焊接质量和效率。

[1]Shen H Y,Wu J,Lin T,et al.Arc welding robot system with seam tracking and weld pool control based on passive vision[J].Int J Adv Manuf Technol,2008,3(9):669-678.

[2] 陈强,孙振国.计算机视觉传感技术在焊接中的应用[J].焊接学报,2001,22(1):83-90.

[3]Chen S B.On the key technologies of intelligentized welding robot[J].Lecture Notesin Control&Information Sciences,2007,36(6):105-115.

[4] 谢志孟,高向东.基于Canny算子的焊缝图像边缘提取技术[J].焊接学报,2006,27(1):29-32,36.

[5]喻宁娜,莫胜撼,钟义广.基于结构光的V型焊缝图像实时处理[J].电焊机,2010,40(3):60-63.

[6]霍平,李军萌,曾翰林,等.一种基于结构光的V型焊缝实时图像处理方法[J].电焊机,2014,44(12):144-148.

[7] 孙中皋,梁德群,王新年,等.基于结构光的螺旋管焊缝自动跟踪系统[J].大连海事大学学报,2006,32(1):58-61.

[8]王秀平,白瑞林.双队列控制的激光视觉焊缝跟踪系统研究[J].计算机工程与应用,2015(2):30-34.

[9]高向东,吴嘉杰.微间隙焊缝磁光成像检测及跟踪方法[J].机械工程学报,2015,51(4):71-77.

[10]刘源泂.基于机器视觉的钢板表面成像优化与三维检测关键技术研究[D].湖北:武汉科技大学,2011.

[11]申俊琦,胡绳荪,冯胜强.激光视觉焊缝跟踪中图像二值化处理[J].天津大学学报,2011,44(4):308-312.

[12]Milan Sonka,Vaclav Hlavav,Roger Boyle.Image Processing,Analysis,and Machine Vision[M].Beijing:Tsinghua University Press,2001.

Weld groove center location method based on light-section method in vision inspection

LIU Yuanjiong1,2,HUANG Chuqin3,HUANG Ming1,2,HE Xingyu1,2,YAN Jiahao1,2,ZHOU Kuang1,2

(1.Key Laboratory of Metallurgical Equipment and Control Technology,Wuhan University of Science and Technology,Wuhan 430081,China;2.Key Laboratory of Mechanical Transmission and Manufacturing Engineering,Wuhan University of Science and Technology,Wuhan 430081,China;3.School of Mechanical Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

The imaging quality of welding groove and the location of welding center are the key problems in the real-time welding seam tracking system.Aimed at solving the strong arc disturbance existing and other problems in the processes of groove weld seam tracking based on machine vision in argon-arc welding,a fast location method based on Hough transform is designed on the basis of groove imaging system by using light-section method,combining the high-brightness and one-wavelength laser with narrow-band filter,and the features of the welding seam images.The practical results show that the system has a simple algorithm process and a good real-time performance.

machine vision;seam tracking;groove;light-section method;Hough transform

TP277

B

1001-2303(2017)03-0054-05

10.7512/j.issn.1001-2303.2017.03.10

献

刘源泂,黄楚勤,黄明,等.光切法视觉检测的焊缝坡口中心定位方法[J].电焊机,2017,47(03):54-58.

2016-04-11;

2017-02-16

湖北省教育厅科研计划重点项目(D20151102);武汉科技大学大学生科技创新基金研究项目(14ZRA058)

刘源泂(1979—),男,山西长治人,讲师,博士,主要从事机械设计、工业自动化检测的研究工作。