X90管线钢焊接接头耐腐蚀性能研究

2017-04-28黄少波

李 阳,杨 眉,黄少波,吴 康

(1.西南石油大学材料科学与工程学院,四川成都610500;2.四川石油天然气建设工程有限责任公司,四川成都610213)

X90管线钢焊接接头耐腐蚀性能研究

李 阳1,2,杨 眉1,黄少波1,吴 康1

(1.西南石油大学材料科学与工程学院,四川成都610500;2.四川石油天然气建设工程有限责任公司,四川成都610213)

采用金属浸泡腐蚀试验、电化学腐蚀试验研究不同浓度或pH的HCl、NaOH、NaCl溶液对X90管线钢焊接接头(SMAW、GMAW、SAW)耐腐蚀性能的影响。结果表明:三种焊接接头的腐蚀速率随溶液浓度增加而增加,其中焊接接头对碱性环境耐蚀性较好,耐酸、盐类腐蚀性能较差,在较低浓度或pH下腐蚀接近轻度级别,SMAW焊接接头在pH=1的HCl溶液和5%的NaCl溶液中腐蚀达到重度级别。电化学腐蚀试验表明,SMAW试样自腐蚀电流最高,阻抗最低,三种焊接接头腐蚀均为重度级别,因此在强电解质溶液中建议采取保护措施。

X90管线钢;焊接接头;金属浸泡腐蚀;电化学腐蚀

0 前言

近年来国内外油气产业的大力发展带动了管道行业的不断更新换代,管线钢从最初的碳锰钢、X42到近期的X65,再到现在广泛应用于油气输送的X70、X80,以及后续的X90/X100、X120[1-6],管道建设和服役时除了考虑管线钢的高强度、高韧性和良好的焊接性外,还有一个值得关注问题是管线钢的耐腐蚀性能。一般陆上埋地管道主要面临土壤中水、氧气、微生物等对管线钢产生的腐蚀,其中大多数土壤是中性的,pH值为6~7,有的土壤是碱性的,如碱性的砂质粘土和盐碱土,pH值为7.5~9.5,也有一些土壤是酸性的,如腐植土和沼泽土,pH值为3~6。随着海洋石油工程的开发,管线钢也需要考虑在海洋复杂环境下的腐蚀作用[7],海洋环境的腐蚀主要来自海水富含Na+、Mg2+、Cl-等离子,在强电解质的作用下,管线钢焊缝容易受到电化学腐蚀的影响。针对目前管线钢复杂的使用环境,研究焊缝在酸碱盐条件下的耐腐蚀行为具有重要意义[8]。

本研究通过浸泡腐蚀试验模拟土壤、大气、海洋环境腐蚀,获得X90管线钢焊接接头在常温下(20℃)HCl、NaOH和NaCl溶液中的腐蚀速率,对X90管线钢焊接接头在酸、碱、盐环境中的耐蚀性能进行腐蚀性评价,考察介质浓度对腐蚀速率的影响,分析腐蚀机理[9-12]。并对三种焊接接头进行电化学腐蚀试验[13],绘制阻抗谱和极化曲线,得出焊接接头耐腐蚀性能结果,分析腐蚀机理,依据SY/T0087-2006评价三种工艺焊接接头耐腐蚀性能,为实践生产提供理论依据。

1 试验材料及方法

1.1 试验材料

试验材料为X90管线钢管,利用火焰切割截取试验部分。材料规格为800 mm×800 mm×16.9 mm的弧状钢板。利用元素分析仪测得X90管线钢的化学成分如表1所示。

表1 X90管线钢化学成分 %

1.2 试验方法

利用线切割将钢板切割成6块,尺寸200 mm× 80 mm×16.9 mm,并开带钝边V型坡口,分别采用焊条电弧焊(SMAW)、金属极气体保护焊(GMAW)和埋弧焊(SAW)进行焊接,坡口尺寸如图1所示。焊接工艺及焊接材料熔敷金属化学成分见表2、表3。

图1 焊接坡口形式

表2 三种焊接工艺

表3 焊接材料熔敷金属化学成分 %

在焊接好的钢板上截取两类腐蚀试样,A类外围尺寸20 mm×20 mm×4 mm(27块),分别进行HCl(pH=1、3、5)、NaOH(pH=8、10、12)、NaCl(浓度为2%、5%、10%)焊接接头浸泡腐蚀正交试验。B类外围尺寸10 mm×10 mm×10 mm(3块),分别进行电化学极化试验和阻抗试验,电解质溶液选用3.5% NaCl溶液。

利用试片失重法和原位极化法评价以上两种试验焊接接头耐腐蚀性能,评价标准按SY-T0087.1-2006《钢制管道及储罐腐蚀评价标准》进行,具体腐蚀标准如表4所示。

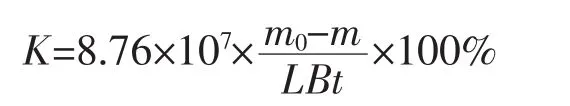

根据《ASTM G31—金属的实验室浸泡腐蚀标准》进行浸泡腐蚀试验,将带焊缝的试片置于腐蚀溶液中,用试片的质量损失计算出腐蚀率来评定焊缝面在特定环境下的耐腐蚀性能,腐蚀速率为

表4 腐蚀性评价指标

式中 m为腐蚀后试片质量(单位:g);m0为原始试片质量(单位:g);L为试片的腐蚀面长度(单位:mm);B为试片的腐蚀面宽度(单位:mm);t为试验时间(单位:h)。

电化学腐蚀试验利用荷兰Autolab电化学工作站测定的极化曲线和阻抗谱,电位范围-0.5~+0.8 V,扫描速率设为0.001 V/s,灵敏度设为自动,利用自带的软件求得自腐蚀电流密度,从而计算出试样腐蚀速率。

2 浸泡腐蚀试验结果

2.1 不同浓度HCl对焊接接头耐腐蚀性能的影响

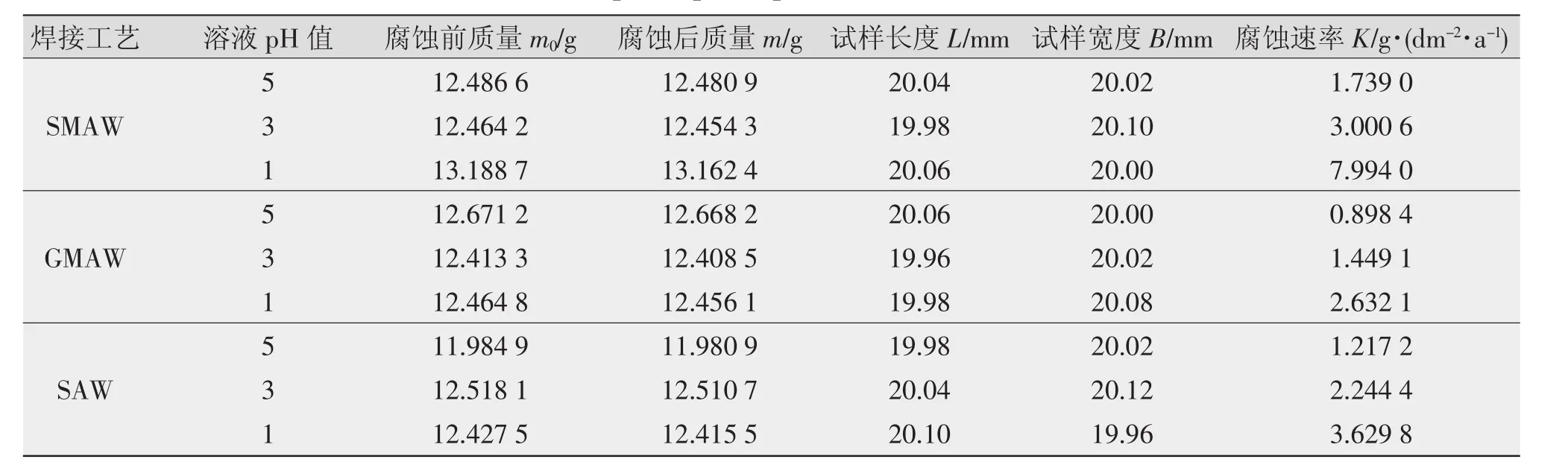

三种焊接接头在三种浓度溶液中浸泡30×24 h的腐蚀参数及结果如表5所示。

由表5可知,随着HCl的pH值减小,三种焊接接头的腐蚀速率逐渐增大。盐酸在各个浓度下均属还原性,2H++Fe→Fe2++H2↑,盐酸浓度的增加提高了氢离子的浓度,相当于提高了氢的平衡电极电位,进而提高了腐蚀速率。在相同浓度的HCl溶液中,三种焊接工艺接头腐蚀的严重程度为SMAW>SAW>GMAW。同种焊接工艺下,随着pH的减小,腐蚀速率逐渐增加。最初试片表面打磨光亮,腐蚀后表面均已灰化且均匀附着腐蚀膜,浸泡溶液呈浅绿色,经EDS及离子检测方法得知其腐蚀产物主要成分为FeCl2。根据表5和SY-T0087.1-2006评价标准可知,当pH=5时,溶液接近环境酸性介质,三种焊接工艺焊接接头的腐蚀速率数值分别为1.739 0、0.898 4、1.217 2,金属极气体保护焊属于极轻腐蚀级别,埋弧焊和焊条电弧焊属于较轻腐蚀级别;当pH=1时,焊条电弧焊进入强腐蚀级别,金属极气体保护焊和埋弧焊接头耐腐蚀性能界别分别为较轻和轻。这是由于埋弧焊焊接接头热输入集中,晶粒比金属极气体保护焊粗大,但二者组织成分较为均匀,且杂质元素较少,化学成分上更接近母材,而焊条电弧焊不均匀热输入造成晶粒粗大或成分偏析,焊接引入杂质较多,容易引发腐蚀,失重最大,表面蚀坑致其完全失去金属光泽。

表5 三种焊接接头在pH=5、pH=3、pH=1 HCl中的浸泡腐蚀参数及结果

2.2 不同浓度NaOH对焊接接头耐腐蚀性能的影响

三种焊接接头在NaOH溶液中浸泡30×24 h的腐蚀参数及结果如表6所示。

由表6可知,三种焊接接头在不同浓度NaOH溶液中的腐蚀速率趋势一致,焊条电弧焊接头在pH=12的NaOH溶液中腐蚀速率最大,但均属于极轻和轻度腐蚀,因此,焊接接头对碱性环境不太敏感,耐蚀性较强。各焊接接头在腐蚀后大部分都呈现光亮的表面状态,随着浓度的增加,腐蚀速率缓慢增加,在封闭条件下清洁各试片并称量,失重并不明显,腐蚀产物很少,腐蚀速率在SY/T0087-2006评价标准中比酸性环境下的腐蚀低一个级别,相同pH下三种焊接工艺接头耐腐蚀性能为:GMAW≥SAW>SMAW。X90焊接接头在NaOH溶液中浸泡腐蚀的阳极反应为:Fe→Fe2++2e-。阳极反应产物可发生副反应:Fe2++2OH-→Fe(OH)2↓。生成的氢氧化亚铁溶解度非常低,并以白色絮状物沉积在金属表面,然后很快氧化为Fe(OH)3,反应式为:4Fe(OH)2+2O2+ 2H2O→4Fe(OH)3↓。这些产物的相互作用导致腐蚀产物的形成,这就是通常在试样表面观察到的锈迹,腐蚀产物很少,表明焊缝与NaOH反应并不剧烈,在表面未形成明显蚀坑,腐蚀产物大部分分布于溶液中,出现白色絮状浑浊物。

表6 三种焊接接头在pH=8、pH=10、pH=12 NaOH中的浸泡腐蚀参数及结果

2.3 不同浓度NaCl对焊接接头耐腐蚀性能的影响

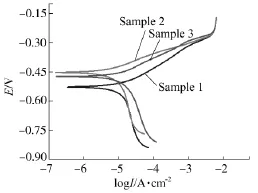

三种焊接接头在NaCl溶液中浸泡30×24 h的腐蚀参数及结果如表7所示。

由表6可知,三种焊接工艺接头腐蚀速率随着NaCl浓度升高而增加,当浓度从5%增加到10%时,腐蚀速率均出现小幅减慢,耐腐蚀性能依次为GMAW≥SAW>SMAW。根据SY/T0087-2006评价标准,焊条电弧焊接头腐蚀为轻、中度等级,埋弧焊和金属极气体保护焊接头腐蚀属于较轻和轻度等级。在溶液中进行的腐蚀主要为电化学腐蚀,在Na+和Cl-的作用下,Fe—2e-→Fe2+,O2+2H2O+4e-=4OH-,生成的Fe(OH)2被氧化,生成的Fe(OH)3脱水生成Fe2O3铁锈,即黄色浑浊物。腐蚀表面干燥处理后呈灰黑色,溶液内出现黄色浑浊物,有粉末状薄膜附着于腐蚀表面,经检测溶液内的黄色浑浊物主要是Fe2O3。试样表面去除腐蚀产物后,出现大量微孔,此为X90焊接接头在长期浸泡中发生严重的点蚀,Cl-的半径小,容易穿透氧化膜内极小的孔隙并与金属基体相互作用,使腐蚀产物膜的结构发生变化,导致保护作用下降,促进点腐蚀成核和发展,从而形成点蚀坑。

3 电化学腐蚀试验结果

3.1 焊接接头电化学极化试验

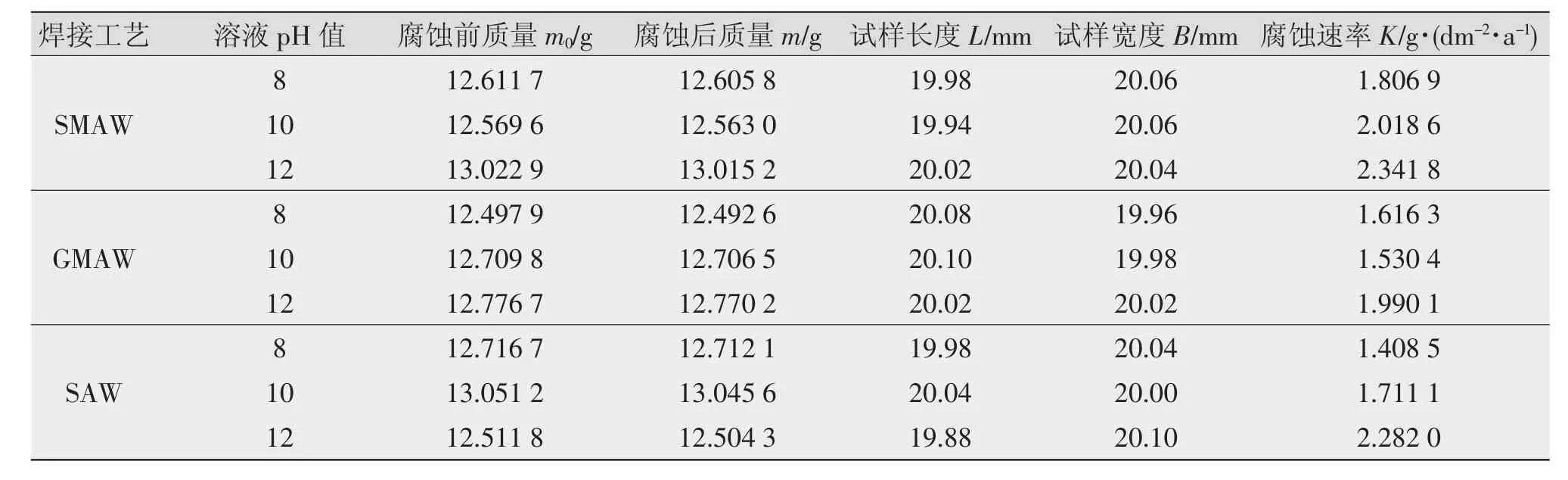

对三种焊接工艺分别加工一个焊缝测试试样,设定为Sample1(焊条电弧焊)、Sample2(金属极气体保护焊)和Sample3(埋弧焊)。腐蚀体系采用3.5%的NaCl溶液,三种焊接接头在3.5%NaCl溶液中的极化曲线如图2所示。

图2 三种焊接接头极化曲线

同一种腐蚀体系内,自腐蚀电流越低,抗腐蚀性能越好;自腐蚀电位越高,相对来说有利于材料的耐腐蚀性能。当电化学极化的净电流密度为零时,对应的极化电位为自腐蚀电位Ecorr。由图2可知,三种试样在弱极化区的电化学极化行为差异明显,其对应的Ecorr值分别为-527 mV、-453 mV、-473 mV,明显可以看出试样1自腐蚀电位低于试样2和试样3,从热力学上说明焊条电弧焊焊接接头耐腐蚀性能比埋弧焊和金属极气体保护焊的差。主要原因是SMAW焊条不容易控制杂质元素进入,降低了焊缝电势,并且热输入不均匀,成分不均且存在缺欠,因此造成自腐蚀电位低。当阳极极化曲线在腐蚀电流密度达5.011 mA时,三种工艺对应阳极极化曲线走势一致,并同时出现转折电流密度上升缓慢,而电位上升较快。

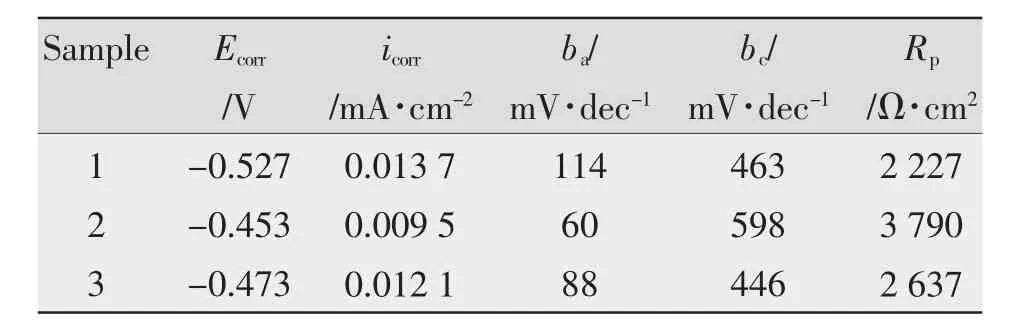

根据电极过程动力学方程(Butler-Volmer方程),利用Tafel曲线外推法和Cview数据拟合可得三种焊接接头在NaCl溶液中的极化曲线相关参数,如表8所示,自腐蚀电位、腐蚀电流、极化电阻和腐蚀速率在一定程度上能科学反映出焊缝的抗腐蚀性能。

表8 三种焊接接头在3.5%NaCl中的阳极极化曲线参数

由表8可知,试样1、3、2自腐蚀电位依次升高,自腐蚀电流依次减小。电化学腐蚀电流越小,对应的耐腐蚀性能越好,由此可见金属极气体保护焊焊缝具有较好的耐腐蚀性能,埋弧焊次之,但较为接近,焊条电弧焊自腐蚀电位达到-0.527 V,自腐蚀电流为0.013 7 mA(试样腐蚀端面为10 mm×10 mm)。对应的极化电阻的产生是由于电极表面较小或离子浓度过高,电荷交换过程不能快速进行,在表面形成离子云遮住电极,在试验中使用交流电便会产生一个有限的附加电阻,即极化电阻,最大极化电阻为金属极气体保护焊对应的3 790 Ω,埋弧焊和焊条电弧焊对应的极化电阻依次降低。试验结果与浸泡试验相同,埋弧焊与金属极气体保护焊耐腐蚀性能最好,原因在于试样焊缝组织的均匀性和成分偏析少等,此外还与试样表面状态有一定关系。

三种焊接工艺接头对应的自腐蚀电流密度分别为13.7 μA/cm2、9.5 μA/cm2和12.1 μA/cm2,根据SY/T0087-2006评价标准,均属于较强级别腐蚀,三种焊接接头耐腐蚀性能依次为GMAW>SAW>SMAW。在复杂的地质环境或海洋环境下,应对管线钢表面尤其是焊缝处进行保护,防止电化学腐蚀方法主要有:采用纯度高的焊接方法,如金属极气体保护焊或埋弧自动焊等;表面涂覆保护层;阴极保护等。

3.2 焊接接头交流阻抗试验

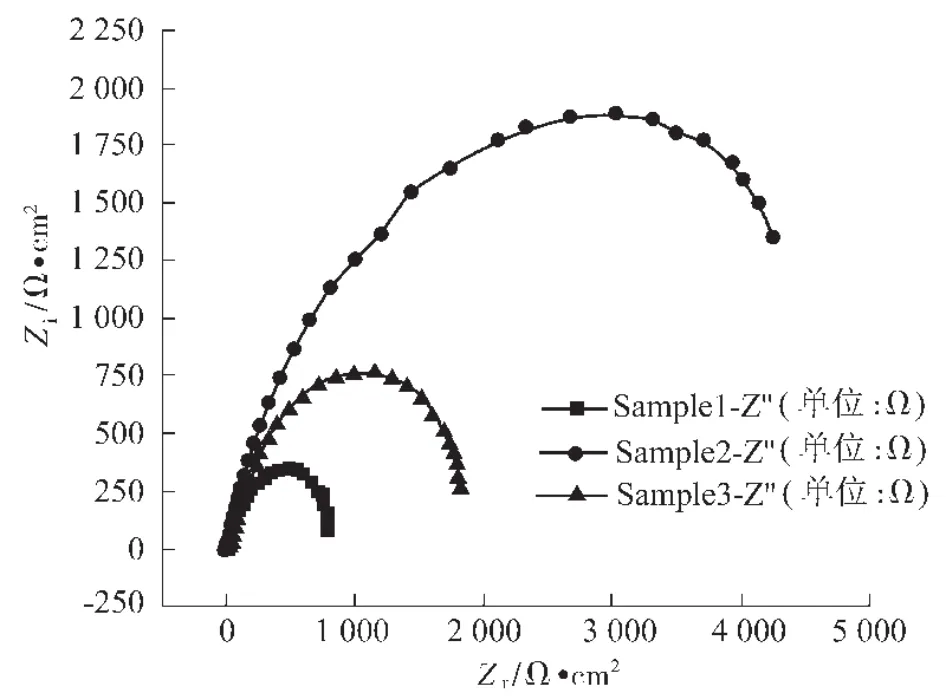

以三种焊接工艺的焊接接头为研究对象,分析X90管线钢钢三种工艺焊接接头在3.5%NaCl溶液中的交流阻抗,试验结果如图3所示。

图3 三种焊接接头在3.5%NaCl溶液中电化学阻抗谱

由图3的Nyquist图可知,测量结果均表明EIS谱呈现一个时间常数,即单一容抗弧,此容抗弧是溶液和工作电极之间的界面双电层电容,对应曲线半径由小到大分别为SMAW<SAW<GMAW,说明在腐蚀电路中,金属极气体保护焊接头表面形成的电荷传递电阻Rct较大,故Sample2对应的GMAW耐腐蚀性能最好。

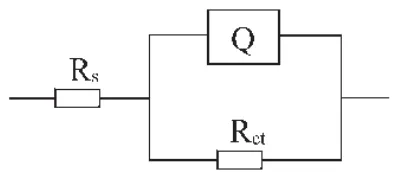

由Nyquist图可得到X90钢焊接各区在3.5% NaCl溶液中电化学阻抗的等效电路,如图4所示。其中,Rs是从参比电极到工作电极的溶液电阻,Q代表电容的常相位角元件,Rct是电荷传递电阻。拟合的电化学阻抗参数值如表9所示。

图4 电化学阻抗谱等效电路

表9 焊接接头电化学阻抗谱拟合参数

由表9可知,在3.5%NaCl溶液中,X90钢的三种焊接接头的腐蚀电化学体系基本一致,焊接方法的不同没有给腐蚀带来机理上的改变。最大溶液电阻为金属极气体保护焊对应的Rs,达9.288 Ω;传递电阻Rct表示在电荷传递过程中受到的阻碍,数值非常大,在金属极气体保护焊中亦表现为最大,达5 818 Ω,约为焊条电弧焊阻抗(869 Ω)的7倍,说明金属极气体保护焊接头耐腐蚀性能最好,埋弧焊介于焊条电弧焊和金属极气体保护焊之间。

4 结论

(1)在一定范围内,X90管线钢焊接接头腐蚀速率随着腐蚀介质溶液浓度的增加而增加,并且在酸碱盐中各有不同,焊接接头在酸性环境下耐腐蚀性最弱,当pH=1时腐蚀等级可达强度级别;碱性环境对焊接接头影响不大;NaCl溶液浓度在5%时腐蚀速率最大。

(2)三种焊接接头耐腐蚀性能强弱顺序为GMAW>SAW>GMAW,焊条电弧焊接头在强酸环境中建议采用相应措施加以保护。

(3)电化学腐蚀试验显示,三种焊接接头自腐蚀电位Ecorr值分别为-527 mV、-453 mV、-473 mV,对应的自腐蚀电流密度分别为13.7 μA/cm2、9.5 μA/ cm2和12.1 μA/cm2,根据SY/T0087-2006评价标准,均属于较强级别腐蚀,三种焊接接头耐腐蚀性能依次为GMAW>SAW>SMAW;电化学阻抗试验显示溶液电阻和传递电阻由大到小依次为GMAW、SAW、SAMW,可见金属极气体保护焊接头耐腐蚀性能最强。由于均处于强度级别,故应避免或降低腐蚀速率。

[1] 高惠临.管道工程面临的挑战与管线钢的发展趋势[J].焊管,2010,33(10):5-18.

[2] 郑磊,傅俊岩.高等级管线钢的发展现状[J].钢铁,2006,41(10):1-10.

[3] 张斌,钱成文,王玉梅,等.国内外高钢级管线钢的发展及应用[J].石油工程建设,2012,38(1):1-4.

[4]Terada Y,Tamehiro H,Yamashita M,et al.Development of API X100 UOE line pipe[J].Nippon steel technical report,1997(72):47-52.

[5]Hof W M,Graef M K,Hillenbrand H G,et al.New high strength large diameter pipe steels[J].Journal of materials engineering,1987,9(2):191-198.

[6]Hillenbrand H G,Heckmann C J,Niederhoff K A.X80 line pipe for large-diameter high strength pipelines[J].Europipe GmbH,Ratingen,2002.

[7]Xu J Q,Guo B,Zheng L,et al.Research and Development of Deep-Sea Pipeline Steel[J].Advanced Materials Research,2010(152-153):1492-1498.

[8] 高伟,杨帆.X65管线钢焊接接头耐腐蚀性能研究[J].石油机械,2009,37(12):1-4.

[9]胥聪敏,国蓉,胡海军,等.X80管线钢在海滨盐碱土壤模拟溶液中的耐腐蚀性能研究[J].钢铁研究学报,2010,22(3):42-46.

[10]刘英义,贾宏斌,张红梅,等.高级X80管线钢土壤腐蚀行为的研究[J].热加工工艺,2015(8):57-60.

[11]Li Y,Cheng Y F.In-situ characterization of the early stage of pipeline steel corrosion in bicarbonate solutions by electrochemical atomic force microscopy[J].Surface&Interface Analysis,2016.

[12]Ma X M,Liu L L.Online-inspection and Analyses of Pipeline Steel Corrosion in South China Acidic Soil[J].Corrosion&Protection,2009.

[13]姬振江.模拟土壤溶液中管线钢的电化学行为研究[D].陕西:西安建筑科技大学,2013.

Study on corrosion resistance of welded joint of X90 pipeline steel

LI Yang1,2,YANG Mei1,HUANG Shaobo1,WU Kang1

(1.School of Material Science and Engineering,Southwest Petroleum University,Chengdu 610500,China;2.Sichuan Petroleum Engineering Construction Co.,Ltd,Chengdu 610213,China)

Use metal immersion corrosion test,electrochemical corrosion test to study the influence of different concentration or pH of HCl,NaOH,NaCl solution on corrosion resistance of X90 pipeline welded joints(SMAW,GMAW,SAW).The results show that,the corrosion rate of three kinds of welded joints increases with increasing concentration,alkaline environment in which the welded joints of good corrosion resistance,acid and salt corrosion is poor,at lower concentrations or pH close under corrosive light degree level,SMAW welding joint at pH=1 HCl solution and 5%NaCl solution corrosion could reach severe level.Electrochemical corrosion tests show that SMAW sample corrosion current highest,lowest impedance,three welded joints corrosion are severe level,so suggest protective measures in strong electrolyte solutions.

X90 pipeline steel;welded joint;metal immersion corrosion;electrochemical corrosion

TG457.11

A

1001-2303(2017)03-0037-06

10.7512/j.issn.1001-2303.2017.03.07

献

李阳,杨眉,黄少波,等.X90管线钢焊接接头耐腐蚀性能研究[J].电焊机,2017,47(03):37-42.

2016-09-06;

2016-11-25

李 阳(1987—),男,四川泸州人,在读硕士,主要从事油气管道焊接技术工作。