基于ADAMS的导弹级间分离刚柔耦合仿真与分析

2017-04-28王晓慧张海征万长煌

钱 程,王晓慧,张海征,万长煌

(北京航空航天大学 宇航学院,北京 100191)

【装备理论与装备技术】

基于ADAMS的导弹级间分离刚柔耦合仿真与分析

钱 程,王晓慧,张海征,万长煌

(北京航空航天大学 宇航学院,北京 100191)

针对现有导弹级间分离中无法抛掉更多的消极质量,以提高运载能力的问题,提出了一种基于长行程导向装置的级间冷分离机构,将软件ADAMS和ANSYS相结合进行了刚柔耦合的动力学仿真分析,对结构进行优化。通过采用蒙特卡洛法的仿真计算和分析,得到导弹在级间分离过程中的极限载荷状态,对分离机构进行了动力学仿真和分析,采用仿真试验组的方法完成对分离结构尺寸的优化设计。结果表明,经过结构优化的长行程导向装置的分离机构不仅能够稳定顺利地完成分离,还有效地提高导弹的运载能力。

级间分离;动力学仿真;刚柔耦合;优化设计

在当前的导弹武器系统研究领域,高速度、远射程已经成为了一个重要的发展方向[1]。为了进一步抛掉导弹飞行过程中的消极质量,提高导弹的运载能力,并且保证分离过程的稳定性,新型级间分离机构的研制很有必要[2-4]。导弹级间分离成功的标志就是导弹的两级弹体正常的分离,没有发生碰撞。同时在分离的瞬间,分离机构会产生瞬时冲击,导弹的结构强度,特别是分离机构的结构强度和刚度会受到极大的考验,一旦出现局部结构应力超过强度极限而产生断裂的现象,就会出现飞行任务失败的严重后果[5-7]。本研究提出的长行程导向装置的级间分离机构,不仅能够更多地抛掉飞行过程中产生的消极质量,还能够保证分离过程平稳进行。针对这种新型的级间分离机构,文中先采用ANSYS处理其中的柔性体部分,再与ADAMS相结合进行完整的动力学的仿真计算和分析。为了验证分离机构的可靠性,必须在最恶劣的载荷状态下进行分析,于是引入了蒙特卡洛法仿真分析和计算导弹的各种干扰偏差,得到偏差组合下的极限载荷状态[8-10]。最终在此载荷状态下,通过ADAMS的仿真结果对分离机构的尺寸进行优化设计,得到安全可靠的相关尺寸。

1 级间分离机构的设计

1.1 级间分离方式的选择

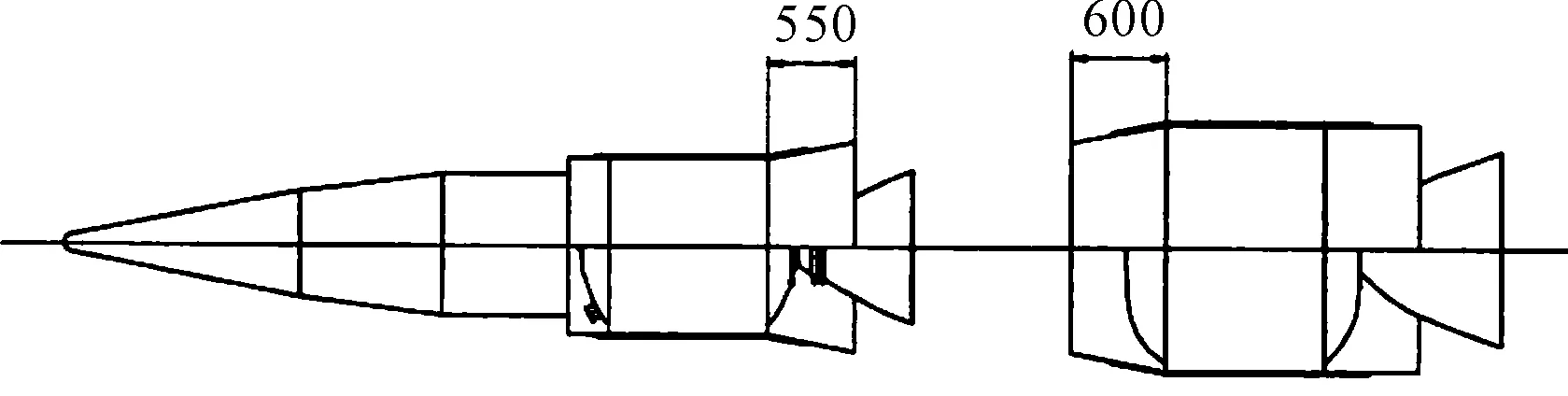

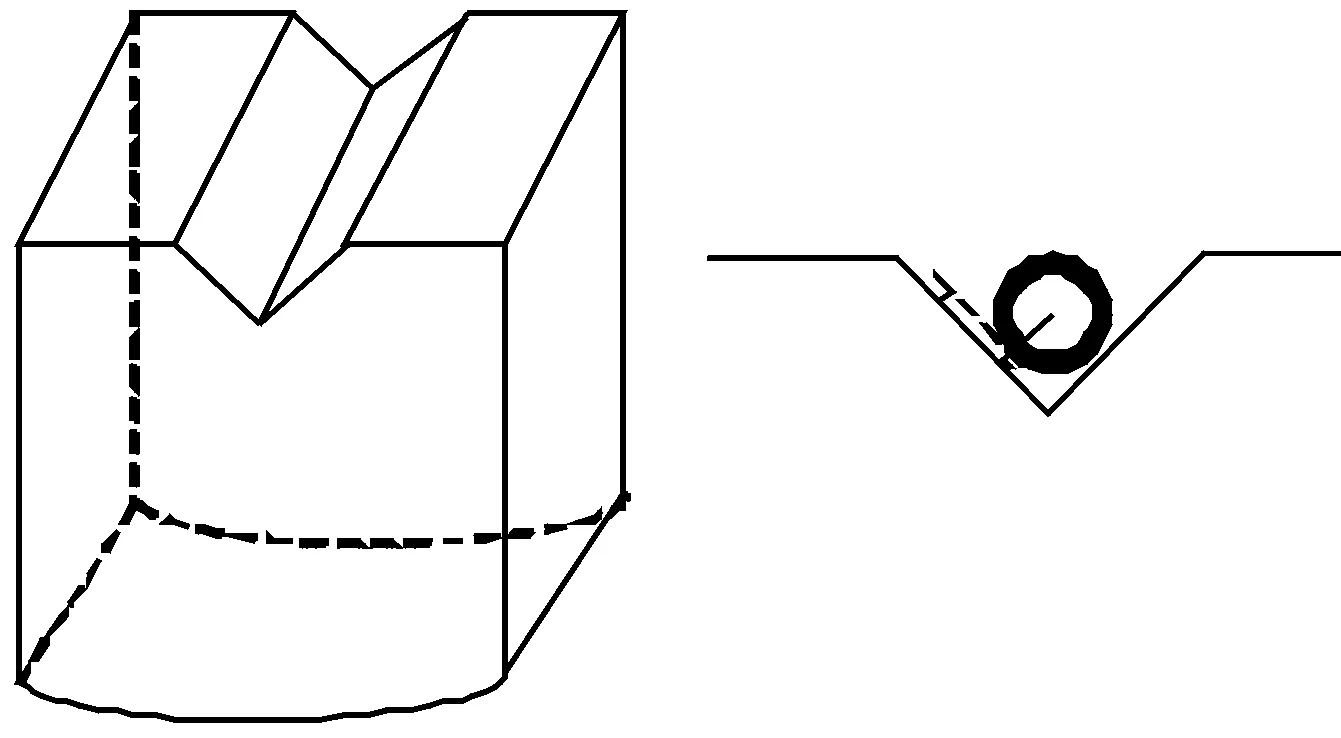

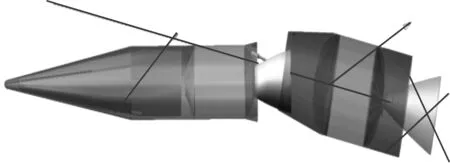

在运载火箭和导弹的研制中,分离技术的研究十分关键和重要,其中冷分离是一种常见的运载器分离方案,是利用下面一级弹体上的反向喷管或者反推火箭产生的反向推力和级间段的初始压力作为分离力的分离方式。本文研究的导弹一二级级间分离,原有的分离面为了保证分离过程中一级弹体上的过渡舱壁不与二级发动机的喷管发生碰撞,设置在距离发动机后封头550 mm处,这样一来分离之后二级尾端仍要带着质量较大的过渡段舱壁飞行,如图1所示。

图1 带长行程导向装置级间分离示意图

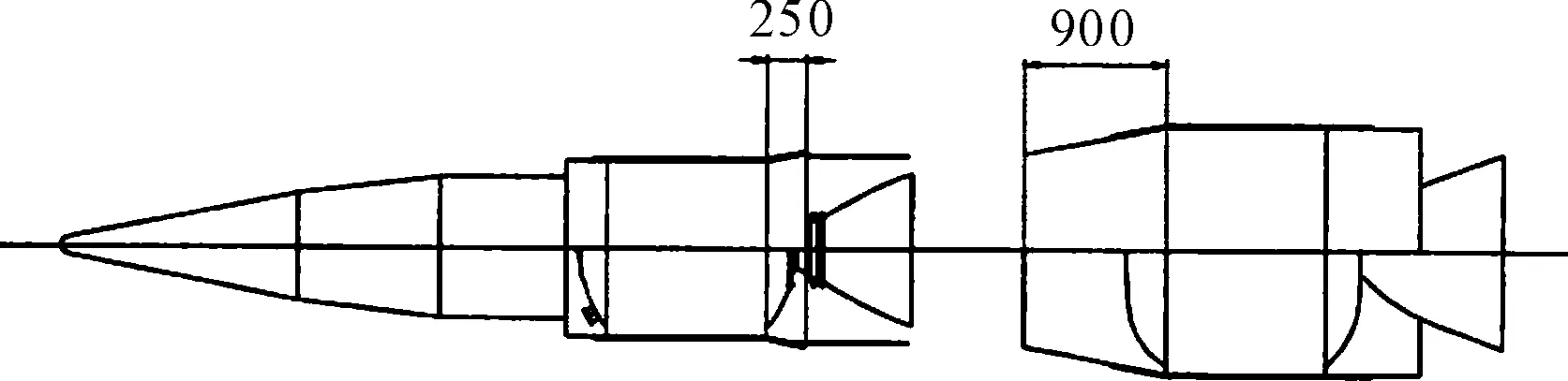

经过分析表明,在二级尾段设置长导向杆装置可使分离面前移至二级发动机后封头250 mm处,如图2所示,其中预留的250 mm中有100 mm是为级间分离的爆炸螺栓预留的位置,剩下的150 mm是为了避免导向装置与二级发动机尾部的伺服机构群发生碰撞。初步分析这样可以使二级尾端的质量减小10 kg以上,使得运载有效载荷的能力提高10 kg以上,可以很明显地提高导弹的速度、射程,增大导弹的杀伤力和威慑力。

图2 分离导向装置方案设计示意图

1.2 分离机构的设计变量

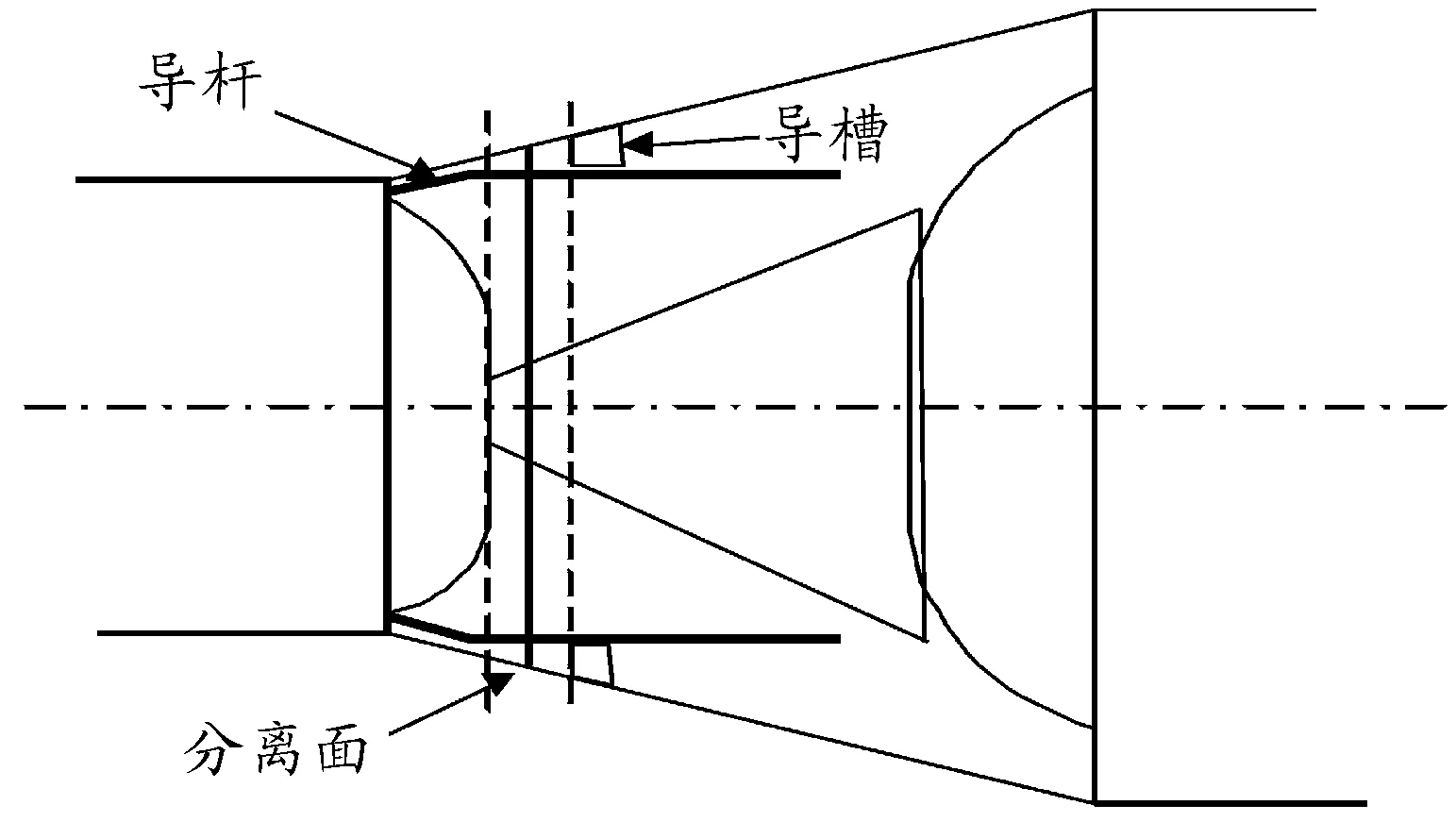

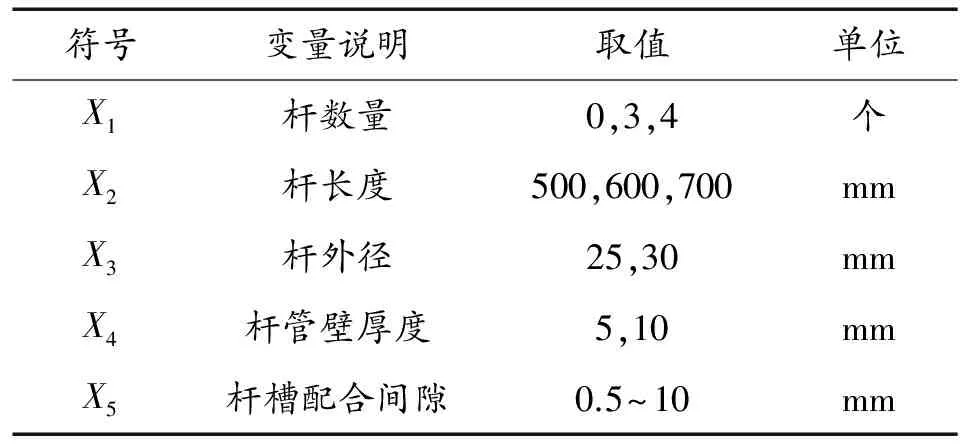

采用导向分离的方式,导杆的存在可以将分离面尽可能提前,减轻分离后二级的质量;导槽可以保证分离过程的平稳顺利。为了防止安装时出现过约束,导槽和导杆之间留有一定的间隙,图3就是长行程导向装置的示意图。

图3 常见的级间分离方式示意图

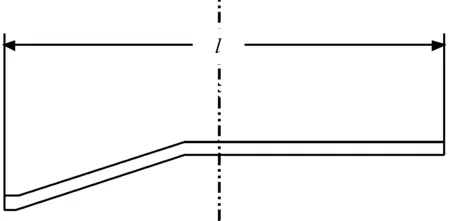

图4为导杆的形状示意图,采用折线型的空心圆导杆,折线的部分与导弹级间过渡段的舱壁平行,很好地贴合在舱壁上,采用多点固定均匀分布在二级发动机尾部,更好地固定在导弹上。导杆截面的外径是d,空心导杆的厚度是t,导杆的根部固定在导弹上一级的法兰盘端面上。图5为导槽的形状,采用V形槽的设计,导槽固定的位置在两级弹体的过渡段舱壁上,紧邻分离面的位置。这样的安装位置一来为分离过程提供了更长的滑行距离,二来是越靠近分离面,导槽需要的高度也就越低,附加质量也就越小。

图4 导杆的形状

图5 导槽形状示意图

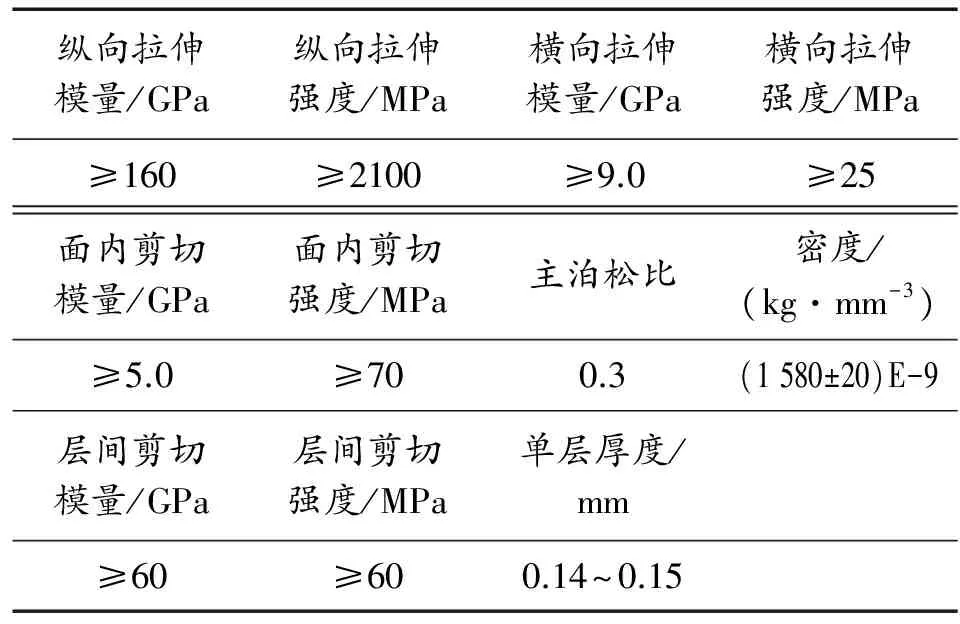

根据上面的讨论分析,现将需要具体优化设计的变量罗列在表1中。

表1 设计变量的取值范围

2 动力学仿真分析模型

为了建立准确预示分离过程导向杆弹性变形的精细化数学模型,本文采取联合多种软件对整个分离过程进行刚柔耦合的动力学仿真分析。

由于软件ADAMS的建模能力比较弱,所以先采用软件Proe进行三维建模之后,然后导入到ADAMS中,完成三维模型的精细化设计。同样,针对采用复合材料的导杆,先用软件ANSYS进行其有限元模型的建立,然后导入ADAMS中进行分析。

2.1 ANSYS中的导杆建模

导杆的材料是复合材料T800,其单层板的属性如表2所示,导向杆采用传统的缠绕加工方式铺层加工而成,铺层的角度为0/(±15°)n1/(±45°)n2,铺层比为4∶1~5∶1。

表2 复合材料的单层版属性

根据导向杆的厚度为10 mm,就可以计算每一种角度具体的铺层层数。

式中n1,n2为铺层层数。计算得到n1=27,n2=6,即T800复合材料在导向杆中的铺层设计为0/(±15°)27/(±45°)6。得到铺层设计之后再采用软件Patron Laminate Modeler中的复合材料建模模块进行等效性能计算,在软件Modeler中首先定义单层板的材料属性,再定义铺层的厚度和角度,这样就可以得到材料的等效性能。最后将得到的等效性能参数输入ANSYS所定义的正交各向异性材料,就可以完成复合材料材料属性的建模。

在完成导向杆柔性体的建模之后,定义单位制,利用ANSYS生成MNF文件,最终导入到ADAMS中进行动力学仿真分析。导出的MNF文件包含导向杆的节点单元、前15阶自由模态等柔性体信息。

2.2 ADAMS动力学仿真模型建立

在软件ADAMS中,首先确定建模的环境为MMKS单位制,然后导入Proe的三维模型,再将导杆替换为ANSYS生成的有限元模型。根据ADAMS中约束的种类,对动力学仿真模型各个部分的运动状态进行定义。

接下来就是定义仿真分离的外载荷,包括重力、气动力、一级发动机的残余推力、分离火箭的推力、爆炸螺栓的作用力等,每一种外载荷都严格在ADAMS中进行定义。在一级弹体和二级弹体发生分离的时候,还有一个重要的参数需要设置,就是柔性导向杆与固定在一级导弹之间的接触力以及一级弹体的过渡段舱壁和二级发动机之间的接触力。这两个接触力一个是用于分析分离过程中柔性导向杆受到的冲击力的具体大小以及在分离过程中的变化趋势,另一个则是检验分离过程中一二级之间是否会发生碰撞,检测级间分离是否能够成功。

最后在ADAMS中采用脚本控制整个仿真过程,可以方便地实现某些约束或力在指定的时间失效、激活等操作。对于导弹级间分离过程中分离时序的描述以及后续的优化有着很大的帮助,现阶段仿真的控制脚本主要是模拟分离过程中级间连接螺栓爆炸解锁的整个过程。

3 蒙特卡洛法仿真和分析

在工程实际中,导弹的加工制造误差以及分离过程中各个外加载荷的偏差是随机出现的,因此各个偏差的组合也是随机的,每一种分离状态均以一定的概率出现,这样就构成了采用蒙特卡洛方法解决此类问题的两大要素。为了使得仿真结果更加贴近工程实际,同时通过分析仿真结果对所有设计参数偏差的敏感度得到动力学仿真状态极限载荷,选用蒙特卡洛方法进行实验设计。

首先是对设计变量随机分布的定义:将各个参数的偏差以及一级、二级的质量和转动惯量偏差作为设计变量,对于其中的连续变量,由于偏差的基准值为0,因此认为它们服从均值为0的正态分布,标准差根据ADAMS提供的方法(tolerance/3,即偏差/3)进行计算;对于其中的离散变量,给定其一组值,且认为这些值以相同概率出现;然后是在软件ADAMS中的仿真试验,采用三杆,杆长600 mm,外径25 mm,壁厚5 mm,配合间隙0.5 mm的模型进行动力学仿真分析试验,蒙特卡洛的仿真次数为500次;以导轨和滑槽的接触力为响应,查看相应偏差干扰对于随机变量的灵敏度,将灵敏度高的偏差视为对分离影响大的偏差,最终得到分离过程中的极限载荷状态。

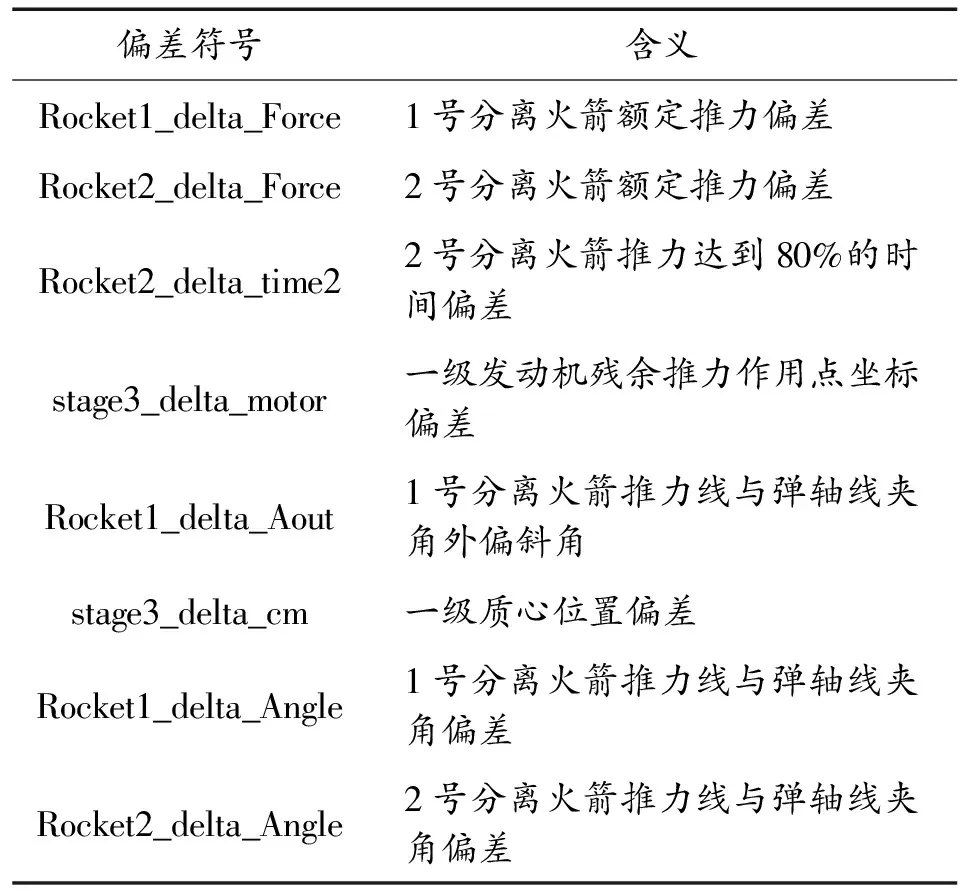

根据仿真结果可以得到,分离火箭的额定推力偏差、安装角度偏差、作用时间偏差,一级发动机推力作用点偏差以及一级质心位置偏差等偏差对导轨与导槽之间的接触力有很大的影响,尤其是两个分离火箭的同步性偏差,一旦出现几毫秒的偏差,对整个分离过程都会产生巨大的影响。

在导弹的设计加工和实际分离控制过程中,也应优先关注影响这些偏差的相关参数,保证分离机构运行的可靠性。这些参数在ADAMS模型中的符号和含义如表3所示。

表3 对导杆与滑槽接触力影响较大的前8个参数

4 动力学仿真结果分析

4.1 仿真试验组

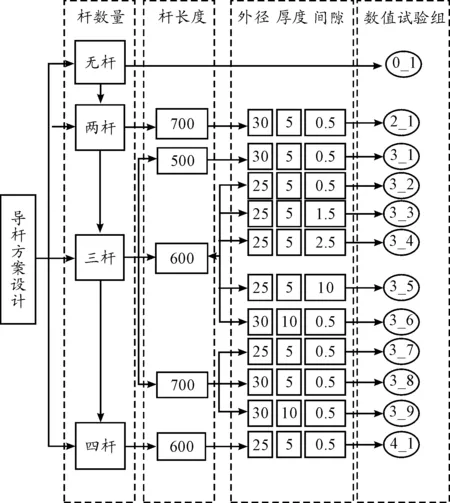

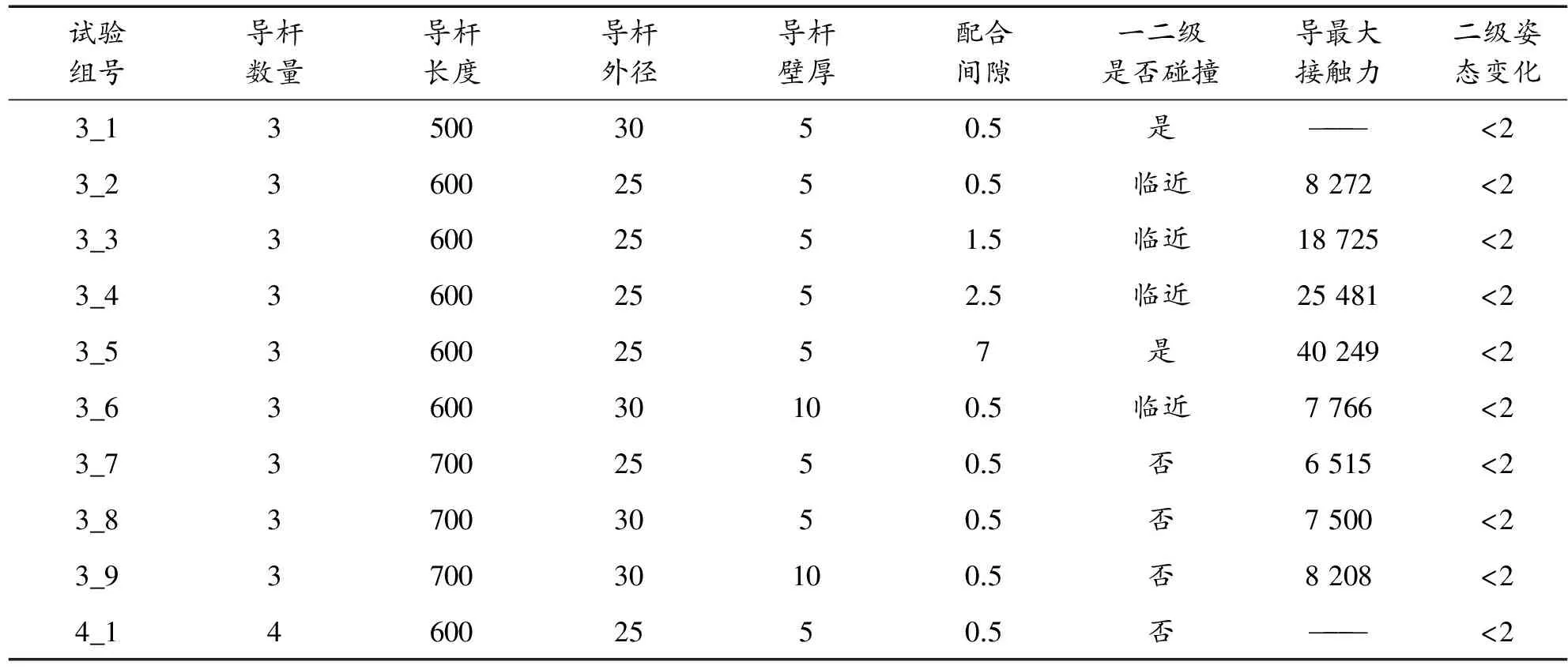

如果按照每一个变量都是连续变量的情况,在ADAMS是没有办法展开动力学仿真的,通过设置相应的数值仿真试验组,找到最佳的设计变量的取值来满足工程上的需求。对于导杆的长度,取x1=500、600、700 mm,对于导杆的横截面外径,取x2=25、30 mm,导杆的壁厚x3=5、10 mm,导杆导槽的间隙x4通过测量碰撞力大小变化改变相应的取值。根据这些设计变量的取值区间所给出的数值试验组如图6所示。

仿真方案0_1是只提前了分离面而没有增加导杆的分离方案,这个试验组为了验证导杆存在的必要性。仿真方案2_1是有两根导杆的仿真试验组,为了探究两杆方案在分离过程中的不稳定性。

三根导杆是仿真的重点,在三根的基础上设置了很多试验:试验组3_2与3_7以及3_6与3_9是为了优选出最合适的导杆的长度;试验组3_1到3_5是为了验证导弹与滑槽之间的间隙对于分离过程的影响,便于优选出最合适的间隙;试验组3_7到3_9是为了优选出最合适的杆直径与杆的壁厚。

如果三根导杆的方案能够满足,四根导杆的方案就没有必要设置过多的试验组。试验组4_1仅为验证四杆方案的可行性。

图6 仿真分析的数值试验组

4.2 仿真结果

试验组0_1(具体参数设置见图7)

图7 无杆方案一二级分离过程示意图

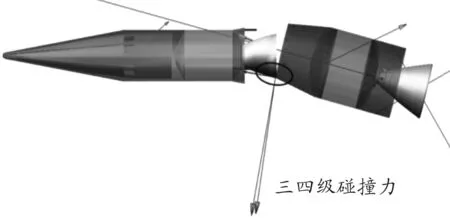

可以看到,在极限载荷作用下,一二级分离过程发生碰撞(见图8),证明在分离面提前的情况下,该方案不可行,必须要有导杆的导向才能使一二级顺利的分离。

图8 分离过程一二级出现碰撞

方案3_1(具体参数设置见图7)

可以看到,当杆长为500 mm时,在分离过程的最后时刻,一级弹壳会与二级发动机的尾喷管发生碰撞(见图9),显然是由于杆长过短,无法保证分离的平稳进行,这样一来杆长只能选择长度更长的600 mm和700 mm。

接下来不一一赘述,将所有试验组的仿真结果汇总在表4中。

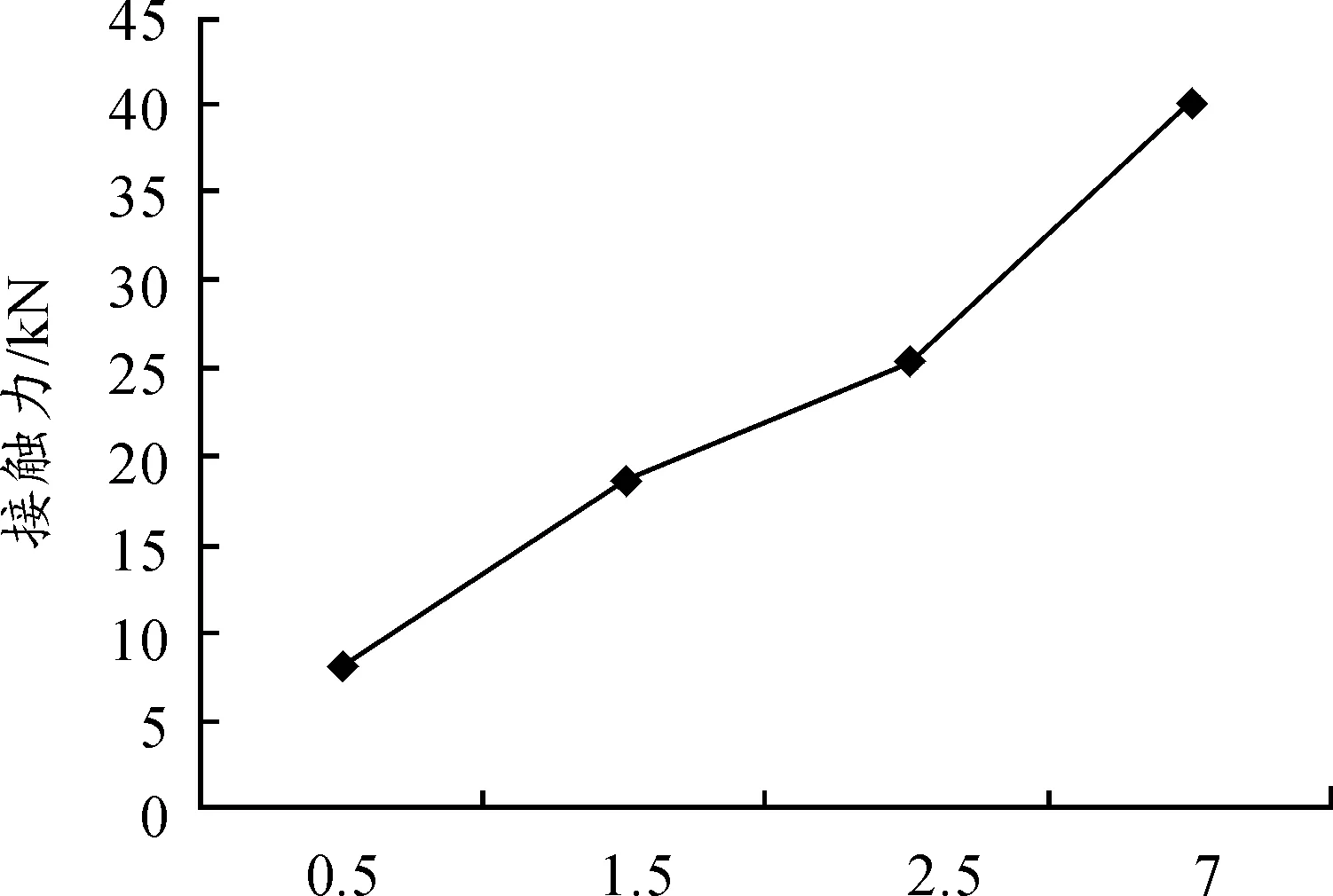

图9 接触力随着间隙的变化

从对上述10种方案在极限载荷状态下的仿真实验可以看到,当导杆与滑槽间隙为0.5 mm时,导杆所受载荷都不会超过10 000 N, 不会对导杆结构产生破坏。所有仿真试验组中,二级导弹的姿态变化都小于2°/s,说明分离过程对于二级弹体的姿态影响非常小,可以认为分离过程能够平稳顺利进行。

试验组3_2到3_5反映了冲击随着间隙的增大显著增大,如图10所示,那么为保证接触力不会过大,导杆与滑槽的间隙保持为0.5 mm。为了保证一级和二级能够安全分离,选择杆长为700 mm;在增加了导杆壁厚和外径后,强度明显增加。考虑壁厚对于质量的影响,最终长度为700 mm、导杆直径30 mm、壁厚5 mm、间隙为0.5 mm的3_8方案在上述极限载荷状态下是较为理想的选择。

表4 极限载荷状态下的仿真结果汇总

4.3 减重分析

若分离导向装置采用复合材料加工,同时进行杆长优化,其减重效果非常明显,该方案采用导向装置且其自身质量很小,可以将分离面提前,从而抛掉更多的消极质量,增加运载能力,具体的减重效果如表5所示。

表5 采用分离导向装置后运载器质量变化

5 结论

仿真结果表明,基于长行程导向装置的分离机构在ADAMS的刚柔耦合动力学仿真分析中,表现良好的分离性能,既能够减轻消极质量,也能够保证平稳分离,也证明了该仿真分析方法对于解决导弹级间分离的问题有指导意义。

[1] 沙建科,徐敏,施雨阳.基于蒙卡洛模拟的导弹级间分离干扰仿真[J].科学技术与工程,2014,23(14):306-310.

[2] PAMADI B N,NEIRYNCK T A,HOTCHKO N J.Simulation and Analyses of Stage Separation of Two-Stage Reusable Launch Vehicles[J].AIAA Journal,2007:2005-3247.

[3] 高立华,张兵,权晓波,等.火箭级间热分离耦合数值模拟[J].清华大学学报:自然科学版,2011,51(4):462-466.

[4] 王建,桑为民,党明利,等.导弹级间分离气动特性研究[J].弹箭与制导学报,2012,32(5):137-140.

[5] 李艳军.基于FLUENT和ADAMS的导弹分离联合仿真分析[D].哈尔滨:哈尔滨工业大学,2012.

[6] 沙建科,徐敏,施雨阳.基于蒙卡洛模拟的导弹级间分离干扰仿真[J].科学技术与工程,2014,23(14):306-310.

[7] 何智航,聂宏,春,张明,等.载荷—火箭分离导向机构参数设计及动力学分析[J].宇航学报,2014(6):617-625.

[8] NICHOLS R H,DENNY A G.Numerical Simulation of a Store in Controlled Separation[J].AIAA Journal,1999:99-3128.

[9] REUBUSH D E,MARTIN J G,ROBINSON J,et al.Hyper-X Stage Separation——Simulation Development and Results[J].AIAA Journal,2001:1-1802.

[10]王向阳.美国运载火箭多星发射和搭载发射技术[J].导弹与航天运载技术,1994(3):1-11.

(责任编辑 周江川)

Simulation and Analysis of Rigid-Flexible Couplingfor Stage Separation of Missile Based on ADAMS

QIAN Cheng,WANG Xiao-hui, ZHANG Hai-zheng, WAN Chang-huang

(School of Astronautics, Beihang University, Beijing 100191, China)

Aiming at solving the problem that the passive mass cannot be discarded to improving the carrying capacity of missiles, and stage separation mechanism based on long-stroke guide was proposed. ADAMS and ANSYS were used to simulate the dynamic of rigid-flexible coupling, and the structure was optimized. By using Monte Carlo, the ultimate load state in the separation of missiles was obtained. Then the dynamic simulation was carried out and the optimal design of the structure was completed by means of simulation test group. The results show that the separation mechanism of long-stroke guiding after optimized can not only accomplish the separation smoothly but also improve the carrying capacity.

stage separation; dynamic simulation; rigid-flexible coupling; optimization design

2015-11-25;

2016-12-20

中央高校基本科研业务费专项资金支持项目(YWF-14-FGC-024)

钱程(1992—),男,硕士研究生,主要从事结构优化设计研究。

王晓慧(1978—),女(满族),讲师,主要从事飞行器结构及多学科优化设计研究。

10.11809/scbgxb2017.04.017

钱程,王晓慧,张海征,等.基于ADAMS的导弹级间分离刚柔耦合仿真与分析[J].兵器装备工程学报,2017(4):77-81.

format:QIAN Cheng,WANG Xiao-hui, ZHANG Hai-zheng, et al.Simulation and Analysis of Rigid-Flexible Coupling for Stage Separation of Missile Based on ADAMS[J].Journal of Ordnance Equipment Engineering,2017(4):77-81.

E927

A

2096-2304(2017)04-0077-05