飞机主起落架撑杆接头疲劳寿命分析

2017-04-27闵强余清思王学斌余继红

闵强, 余清思, 王学斌, 余继红

(中航工业成都飞机设计研究所, 成都610091)

飞机主起落架撑杆接头疲劳寿命分析

闵强, 余清思, 王学斌, 余继红

(中航工业成都飞机设计研究所, 成都610091)

某主起落架结构在设计初期的疲劳试验中暴露出撑杆接头为疲劳薄弱部位,不能满足飞机寿命的要求,需要对撑杆接头进行结构改进设计。运用MSC.Fatigue疲劳寿命分析软件,以设计初期的撑杆接头疲劳试验寿命为基础,对材料的S-N曲线进行适当修正得到零构件的S-N曲线,然后运用“类比法”,对改进后的撑杆接头采用起落架实测载荷谱进行疲劳寿命分析。这种零构件寿命分析方法计算结果可靠性较高,分析后认为改进的撑杆接头能够满足飞机寿命的要求,在后期的主起落架疲劳试验中改进设计的撑杆接头通过了疲劳试验验证。

撑杆接头;疲劳寿命;类比法;载荷谱;疲劳试验

引言

起落架是飞机主要承力部件之一,是飞机起飞、着陆、滑行和在地面停放时所必需的支撑系统。它承受着飞机与地面接触时产生各种复杂载荷,以防止飞机其他结构遭受破坏。起落架工作性能的好坏及可靠性直接影响着飞机的安全和使用。随着航空科学技术的发展,起落架结构的设计思想由最初的静强度设计发展到如何实现长寿命、高可靠性和低维修成本的起落架设计。

实现结构的长寿命设计就需要在设计时能够对结构的寿命进行分析评估。学术界对结构疲劳寿命的研究已经很多年了,针对结构疲劳寿命计算评估方法也提出了许多模型和准则,由于疲劳累积损伤机理的复杂性,目前在工程上较多实际应用的还是Miner线性累积损伤理论。

文献[1]针对某主起落架在疲劳试验时出现裂纹的转轴结构进行断口金相检查和定量分析。文献[2]统计了某飞机主起落架轮半轴的外场故障信息,提出了结构改进设计原则和细节。文献[3]采用名义应力法和Miner线性疲劳损伤累积理论分析了主起落架疲劳关键件的活塞杆零件的疲劳寿命。

本文以某主起落架结构在设计初期的疲劳试验中破坏的撑杆接头为对象,运用MSC.Fatigue疲劳寿命分析软件,采用Miner线性累积损伤理论进行寿命分析。以设计初期撑杆接头疲劳试验破坏寿命为基础,对撑杆接头材料S-N曲线进行修正,使得计算结果与试验结果相同,然后将修正后的S-N曲线当作是撑杆接头零构件S-N曲线,用于改进设计的撑杆接头疲劳寿命分析,以指导撑杆接头结构的重新设计。

1初期设计

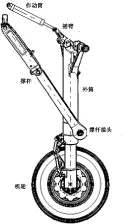

某主起落架结构采用撑杆-支柱式结构布局,如图1所示。主起落架结构主要由支柱外筒、活塞杆、撑杆、作动筒、机轮等部件组成,其中可折叠式撑杆与支柱外筒的撑杆接头相连接。

图1主起落架结构

起落架结构应能满足飞机要求的疲劳寿命(飞行起落次数)。综合考虑到试验件个数、材料分散性、载荷谱严重性以及疲劳试验寿命固有的分散性等因素,疲劳试验需要考虑分散系数,依据GJB67A的要求,疲劳试验分散系数一般取4~6,综合考虑该起落架结构、材料、载荷等因素、该起落架结构选取5的疲劳试验分散系数。

依据飞机典型任务剖面、飞机重量、重心等性能数据,遵循“地-空-地”的原则,编制起落架理论载荷谱,进行疲劳试验[4-5]。

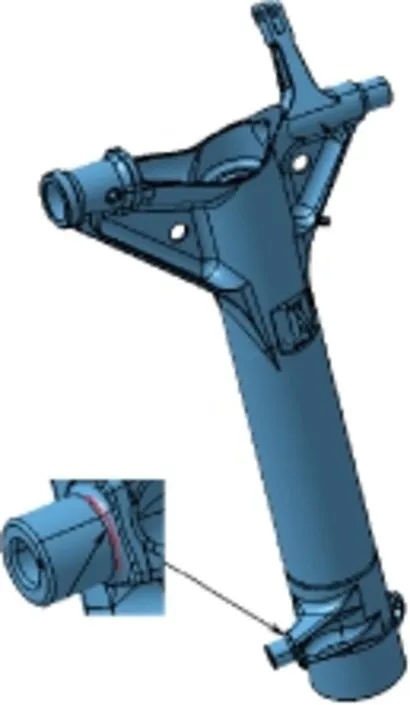

在疲劳试验进行到目标疲劳寿命的约60%时,主起落架外筒撑杆接头R区破坏,外筒结构模型如图2所示。

图2外筒结构模型图

撑杆接头破坏形式如图3所示,从断口金相分析中可以清晰地看到疲劳源(起始点)、光滑区(疲劳裂纹的扩展)、粗粒区(瞬时断裂),认为该破坏形式为正常的疲劳破坏。

样本数据包括中国长三角地区的江苏省、浙江省和上海市,样本区间为2005—2014年。各变量的统计性描述特征如下。

图3撑杆接头疲劳破坏图

2改进设计

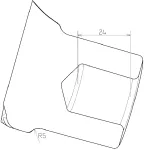

为满足该型飞机寿命的要求,需要对主起落架进行结构改进设计。在主起落架结构不进行大改动的前提下,对撑杆接头局部进行结构补强设计,主要改进措施为:

(1) 撑杆接头的内部孔深由35mm减小到24mm,使得内部孔避开承受弯剪载荷的截面。

(2) 撑杆接头根部转接圆弧倒圆由R3增大到R5,提高抗疲劳性能。

修改前后撑杆接头结构对比如图4与图5所示。

图4撑杆接头初期设计

图5撑杆接头改进设计

为评估改进后撑杆接头结构是否降低了应力集中水平,进行一个细节有限元分析。在主起落架数模里选取一段主起落架支柱外筒结构,建立局部主起落架支柱外筒的有限元模型,在撑杆接头区细化网格,在局部模型两端约束边界,如图6所示,这样建立起的撑杆接头区域模型能较真实地模拟实际受载情况。

图6撑杆接头有限元模型

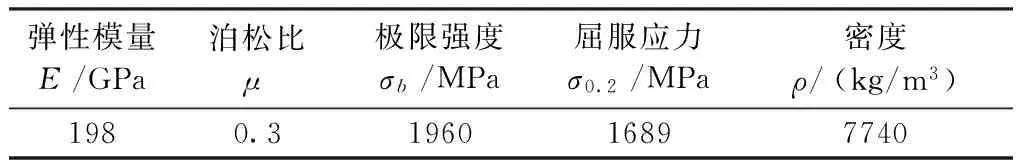

起落架外筒材料为高强钢,材料属性参见表1[6]。

表1材料属性

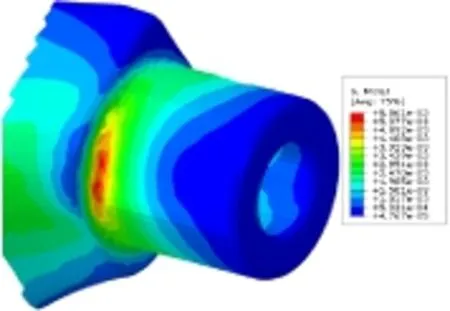

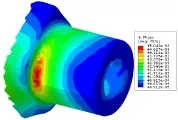

在撑杆接头承载部位施加单位载荷,计算比较撑杆接头圆弧倒圆区的应力,初期设计的撑杆接头计算应力云图如图7所示,改进设计的撑杆接头计算应力云图如图8所示。

图7初期设计撑杆接头单位载荷下应力云图

图8改进设计撑杆接头单位载荷下应力云图

(1)

由此可知改进后的撑杆接头圆弧倒圆区应力集中要小于初期设计,这有利于提高撑杆接头圆弧倒圆区的疲劳寿命。

3疲劳寿命分析

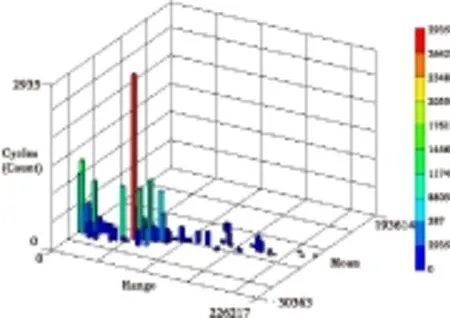

在飞机设计初期,起落架疲劳试验是按照“地-空-地”原则编制的理论载荷谱进行的,采用“雨流法”处理撑杆理论载荷谱,如图9所示。

图9初期设计撑杆理论载荷谱(500个起落)

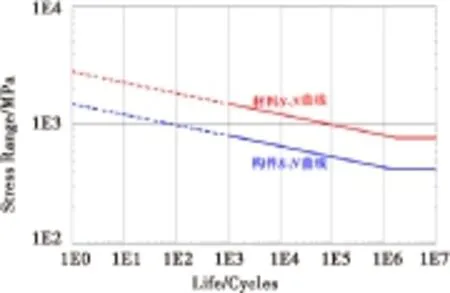

名义应力法[7-8]是最早形成的疲劳寿命分析方法,其基本假定:对于相同材料制成的任意构件,只要应力集中系数KT相同,载荷谱相同,则它们的寿命相同。该方法可靠,但是由于零构件的几何形状和载荷情况千变万化,在绝大多数情况下保证应力集中系数KT和载荷相同是不现实的,于是产生了改进的名义应力法,即对材料的S-N曲线修改,得到零构件的S-N曲线,然后估算其寿命。

对材料的S-N曲线进行修改得到零构件的S-N曲线,需要修改的因素很多,通常包括疲劳缺口系数Kf、尺寸系数ε、表面质量系数β、加载方式CL等因素。

(2)

式中:σa对应于材料的S-N曲线的应力,而Sa对应于零构件的S-N曲线的应力。

按照Miner线性损伤累积准则对初期设计的撑杆接头R区进行疲劳寿命分析,通过对超强钢材料的疲劳S-N曲线进行适当的调整,使计算的疲劳寿命与初期疲劳试验破坏寿命相当,这样就获得了一条结构构件的S-N曲线。由于改进后的撑杆接头除了尺寸上有略微改动外,工艺制造性能等均未发生改变,因此这条零构件的S-N曲线可以用于改进后的撑杆接头疲劳寿命分析。这种以一个结构构件的试验结果来“类比”分析另一个相似结构构件的应力-寿命计算方法得到的寿命评估结果可靠性较高[9]。

参考超强钢材料的S-N曲线,在MSC.Fatigue软件[10]里整体适当地调整材料S-N曲线,得到一条调整后的S-N曲线,使初期设计的撑杆接头R区的计算寿命与试验寿命相当,这条调整后的S-N曲线就是零构件S-N曲线,如图10所示。

图10超强钢S-N曲线

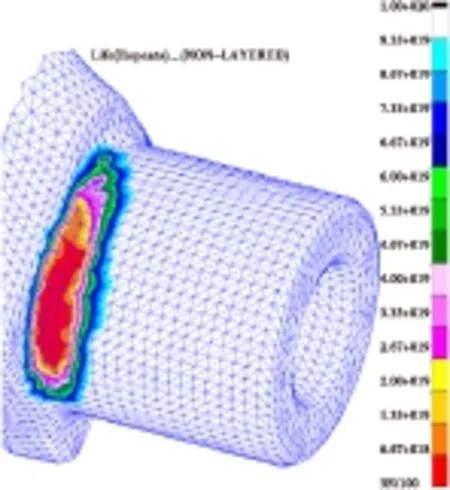

初期设计的撑杆接头R区疲劳寿命计算结果如图11所示,由于采用的是100个起落块谱输入,因此计算的初期撑杆接头R区寿命为100×(3N/100)=3N个起落次数(N为飞机要求的飞行起落次数,5N为目标疲劳寿命),这与试验的破坏次数60%目标疲劳寿命相当。

图11初期设计撑杆接头R区寿命云图(100个起落块谱输入)

由于有前期验证飞机的试飞实测数据,在后期改进结构的疲劳分析与试验中均采用起落架实测载荷谱,采用“雨流法”处理撑杆实测载荷谱,如图12所示。

图12改进设计撑杆实测载荷谱(500个起落)

比较图9与图12可知,在载荷值以及循环次数上,实测载荷谱比理论载荷谱严重程度均有所降低。

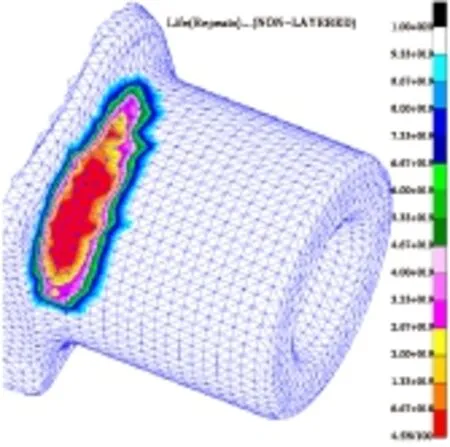

运用图10调整后得到的零构件的S-N曲线,采用实测载荷谱来分析改进设计后的撑杆接头疲劳寿命,计算结果如图13所示。图13采用的是500个起落块谱输入,因此改进设计的撑杆接头R区寿命为500×(4.5N/100)=22.5N个起落次数,远能够满足5N个目标起落次数的疲劳试验的需要。

图13改进设计撑杆接头R区寿命云图(500个起落块谱输入)

完成主起落架结构修改后,针对改进设计的主起落架进行了实测载荷谱的疲劳试验。改进设计的撑杆接头通过了5.5N个起落次数疲劳试验验证,结构未发生破坏,由于疲劳试验的起落数已经能够满足飞机起落架目标疲劳寿命的要求,试验中止。

4结束语

本文针对某型飞机主起落架结构在初期设计中暴露出的疲劳薄弱部位——外筒撑杆接头R区,以设计初期疲劳破坏试验寿命为基础,对材料的S-N曲线进行适当调整,得到一条构件的S-N曲线,然后对改进的撑杆接头进行实测载荷谱下的疲劳寿命分析,分析认为改进后的结构能够满足飞机寿命要求,在后期的主起落架疲劳试验中,改进设计的撑杆接头通过了疲劳试验验证,未发生结构破坏。

这种以一个构件的疲劳试验结果“类比”分析另一个近似构件的疲劳寿命评估方法,计算结果可靠性较高,可以为其他机械结构疲劳寿命分析提供一个较可靠的评估方法。

[1] 胡春燕,刘新灵,陈星,等.主起落架上转轴开裂原因分析[J].航空学报,2014,35(2):461-468.

[2] 于冠龙,徐健.某型飞机主起落架机轮半轴裂纹故障分析[J].飞机设计,2010,30(3):39-41.

[3] 刘卉,吕洪玉.某型飞机主起落架活塞杆寿命分析[J].机械设计与制造,2007(6):47-49.

[4] 管德,郦正能.飞机结构强度[M].北京:北京航空航天大学出版社,2005.

[5] 刘克格,闫楚良.飞机起落架载荷谱实测与编制方法[J].航空学报,2011,32(5):841-848.

[6] 飞机设计手册总编委会.飞机设计手册(第三册):材料[M].北京:航空工业出版社,1997.

[7] 姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[8] 陈勇,马阅军,夏立群,等.飞机舵机作动器局部应力与疲劳寿命分析[J].强度与环境,2014(1):57-64.

[9] 王东锋,汪定江,王新坤.构件安全疲劳寿命估算中的p-S-N曲线修正[C]//第二届中国航空学会青年科技论坛文集.北京:航空工业出版社,2006:507-513.

[10] 王国军.MSC.Fatigue疲劳分析实例指导教程[M].北京:机械工业出版社,2009.

Fatigue Life Analysis of the Strut Joint ofAircraft Main Landing Gear

MINQiang,YUQingsi,WANGXuebing,YUJihong

(AVIC Chengdu Aircraft Design & Research Institute, Chengdu 610091, China)

The fatigue weak parts of strut joint of an airplane main landing gear has been found in the initial fatigue test, and the strut joint need improved on later-stage design. The fatigue life has been analyzed by the software MSC Fatigue. Based on the result of earlier fatigue test, a comparative method has been used to analyze the fatigue life of improved design strut joint by the modified material S-N curve, and the result of comparative method is reliable. The improved design strut joint has been analyzed of the measured load spectrum, and the result show that the improved design strut jointcan satisfy with the request of the airplane life, and get across the fatigue test of main landing gear at late verification experiment.

strut joint; fatigue life; comparative method; load spectrum; fatiguetest

2016-04-06

闵 强(1985-),男,四川成都人,工程师,主要从事飞机结构强度分析方面的研究,(E-mail)minqiang11@163.com

1673-1549(2017)02-0032-05

10.11863/j.suse.2017.02.07

V215.51

A