分级式铺装机钻石辊粘料原因及解决措施

2017-04-27刘光新

刘光新

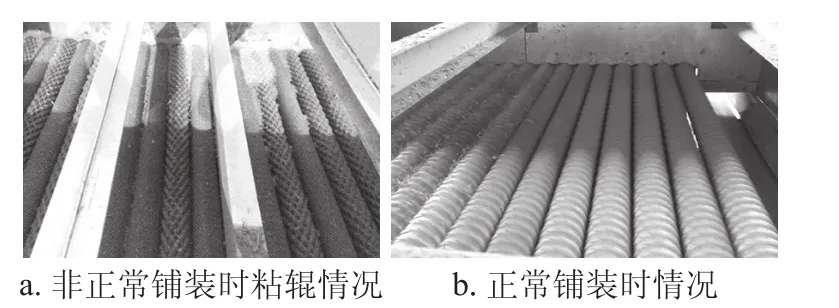

分级式铺装机因铺装精度高、质量稳定、维护方便而倍受用户青睐,在刨花板生产线上得到广泛应用。但在实际生产过程中,分级式铺装机主关件钻石辊粘料情况时有发生(见图1a),这严重影响刨花铺装流畅程度,从而降低铺装精度,影响板材质量。笔者通过实践对钻石辊粘料原因进行深入分析探讨,并提出切实有效的解决措施,尽量避免钻石辊粘料情况的发生(见图1b),从而解决企业面临的实际难题。

图1 钻石辊铺装情况Fig.1 Diamond roller mat formation situation

1 钻石辊粘料产生原因及防止措施

1.1 施胶量过大及含水率过高

当刨花施胶量过大以及含水率过高时,施胶后的刨花容易粘接成团,在钻石辊铺装时不易分离,造成钻石辊粘料。这是影响钻石辊粘料的最主要因素,大大影响铺装能力及铺装效果。企业可以适当控制施胶量及含水率至合理的工艺要求范围,即在使用脲醛树脂或改性脲醛树脂胶黏剂生产刨花板时,原胶的固体树脂含量应为(65±1)%。表层刨花施胶量可取11%~13%,芯层刨花施胶量可取7%~9%,施胶刨花含水率宜控制在表层9%~11%、芯层6%~8%的范围,以避免钻石辊粘料。

1.2 钻石辊磨损及表面粗糙

1.2.1 钻石辊磨损

当钻石辊材料不合格,轴加工变形过大,相邻钻石辊间隙过小时,辊与辊局部接触,造成钻石辊磨损,磨损后的钻石辊齿形对施胶刨花分级能力减弱,极易造成粘辊,影响铺装效果,同时导致钻石辊辊面磨损加剧。应特别注意表层钻石辊,因其辊间间隙较小,极易发生此类情况。

1.2.2 钻石辊齿形表面粗糙

钻石辊加工齿形表面粗糙,去毛刺不彻底,镀前清理不干净,造成镀后表面不光滑,钻石辊齿形沟槽表面亦容易粘附细小施胶刨花,造成轻微粘辊情况。加工钻石辊时应适当控制切削量、切削速度、切削深度三要素,去钻石辊毛刺时应控制喷砂速度及时间等工艺参数,切实提高钻石辊沟槽表面加工质量,减少钻石辊粘料情况。

1.3 施胶不均匀

1.3.1 施胶配置不当

施胶胶泵选型流量不宜过大,供胶管路不宜过长,以不超过5 m为宜,胶泵距拌胶机的高度不宜过高,以不超过3 m为宜,否则极易造成施胶忽多忽少,严重影响施胶的稳定性和均匀性,使得刨花局部胶黏剂施加量相应忽多忽少,局部胶量偏大时,造成钻石辊粘料。

1.3.2 施胶方式不合理

大部分企业虽采用喷胶方式,但如果胶黏剂雾化器设计不合理,或在雾化器堵塞、压缩空气压力不足等情况下,施胶时就不能有效形成胶雾;另外,有些企业仍采用传统淋胶方式,大大降低了施胶均匀性,影响施胶效果,造成局部刨花施胶量忽多忽少。在导致施胶量增加,施胶不稳定、不均匀的同时,也造成施胶刨花粘辊。因此应选择经过优化设计的胶黏剂雾化器,以提高施胶均匀性,减少钻石辊粘料情况的发生。

1.4 防水剂及固化剂的影响

1.4.1 防水剂的影响

板材中适当添加防水剂有以下好处:降低板材吸水厚度膨胀率;有利于铺装时刨花松散,提高刨花的流动性;有利于钻石辊的清洁以及铺装能力的提高,有效降低钻石辊粘料情况的发生。

1.4.2 固化剂的影响

芯层施胶刨花一般需加入固化剂,以加速胶水的固化,热压时达到与表层同时固化成型,固化剂的添加有利于提高胶接质量,缩短热压周期和提高生产效率。但若施胶量偏大,芯层施胶刨花特别容易固化在钻石辊上,造成粘辊。有的企业为了缩短热压周期,提高产能,增加固化剂氯化铵、磷酸铵或硫酸铵用量,施胶刨花铺装时更容易预固化在钻石辊辊面上,这也是造成钻石辊粘料的主要影响因素。这种情况一旦发生,应及时采取下文解决措施中提及的特殊处理措施或其他方式进行清理,否则后期处理比较困难,不但影响铺装精度,更加剧钻石辊磨损。

1.5 芯层施胶刨花细料较多

芯层施胶刨花中需要一定比例的细料,有利于提高板材内结合强度,但芯层施胶刨花中过细料较多时,不但容易分层、鼓泡,而且在胶水及固化剂的影响下,也特别容易固化在钻石辊齿形沟槽的表面,加剧了钻石辊粘料的可能性。

1.6 操作不当

每次开始投料生产或长时间停机后再重新开机生产时,需要排掉不合格板坯,此时生产操作中应特别注意,严禁刨花施胶量过大,造成施胶刨花粘计量带,粘钻石辊。不得立刻按正常生产时的参数进行施胶,可以先加少量胶或水,以不溢出粉尘为宜。铺装几分钟后,再按正常生产工艺参数进行施胶。

2 钻石辊粘料解决措施

2.1 钻石辊粘料不严重时

钻石辊粘料不严重时,需立即停机及时进行清理。特别是芯层,因添加固化剂,容易固化,应严防施胶刨花固化其上。可利用胶水的可溶性,采用钻石辊辊面加尿素水,用钢丝刷及配合压缩空气吹扫等方法进行清理,直至钻石辊光亮如初,严禁使用小钉锤、螺丝刀等锐利工具,以防破坏镀层,加剧粘辊情况。

2.2 钻石辊粘料较为严重时

钻石辊粘料较为严重时,可采用加香蕉水的方式,待1 h后,粘在钻石辊表面的刨花自然分解剥离,再采用上述加尿素水,钢丝刷、压缩空气吹扫等方法进行清理,直至钻石辊清洁如初。

2.3 钻石辊粘料非常严重时

钻石辊粘料固化时间较长,粘辊非常严重时,较难以清理。可采用水浴均匀加热的方式去除粘附物,严禁采用火焰加热、锐利工具敲击等野蛮操作方式,防止钻石辊局部变形、镀层破损,影响铺装精度。钻石辊粘料非常严重时可采用以下措施:

1)制作可容纳多根钻石辊的铁盒等容器;

2)注入水至铁盒等容器中,将粘料的钻石辊完全浸入水中(注意钻石辊不得与铁盒等容器底部接触);

3)然后进行水浴加热至沸,并定时将钻石辊翻转使其受热均匀。

水浴均匀加热2 h后,钻石辊齿形表面的粘附物,自然剥落,然后再利用压缩空气及钢丝刷等对钻石辊表面进行清理,直至钻石辊齿形表面光亮如初。

当然,钻石辊粘料解决措施,不局限于上述几种处理方式,笔者仅抛砖引玉,提供一些思路供使用单位参考,此处不再赘述。

3 结束语

当企业遇到钻石辊粘料时,可根据实际情况采用上述相应措施,基本可解决钻石辊粘料问题。但这是钻石辊粘料后不得已而为之的处理方式,企业应防患于未然,着重从施胶环节以及生产操作上入手,尽量避免钻石辊粘料情况的发生。

[1] 刘光新,吕继文.影响分级式铺装机铺装精度的技术分析[J].中国人造板,2014(7):15-17.

[2] 刘光新.浅析提高连续压机生产线刨花铺装纵向密度偏差控制精度[J].中国人造板,2015(10):14-18.

[3] 郑凤山,郭东升.刨花板与定向刨花板施胶常用胶黏剂雾化器浅析[J].中国人造板,2015(10):6-10.

[4] 刑利君,石魁.关于刨花板质量问题的探讨[J].木材加工机械,2002(4):19-20.

[5] 张绍明,邓立宁.砂光前刨花板厚度偏差与气流铺装机的调整[J].林产工业,1996,23(3):36-38.