油罐自力式液位控制阀流场分析

2017-04-26张世富张起欣张冬梅

王 铭,张世富,张起欣,张冬梅,陈 畅

(中国人民解放军后勤工程学院 a.研究生大队; b.国家救灾应急装备工程技术研究中心;c.军事供油工程系, 重庆 401331

油罐自力式液位控制阀流场分析

王 铭a,张世富b,张起欣c,张冬梅b,陈 畅a

(中国人民解放军后勤工程学院 a.研究生大队; b.国家救灾应急装备工程技术研究中心;c.军事供油工程系, 重庆 401331

为分析油罐自力式液位控制阀主阀关阀过程,对阀芯运动过程中的受力进行分析并建立微分方程,得出关阀过程中阀芯的速度及加速度公式,分析了关阀速度与阀门工作压力、节流孔大小、阀芯内腔平均直径的关系。借助Fluent软件对关阀过程中阀门的速度场和压力场进行研究,并进一步分析了阀芯受力。研究结果对于主阀结构的优化及锥阀阀芯结构的设计具有参考意义。

油罐;阀门;液位控制;受力分析;仿真

油料的液位控制一般指对储液容器液位进行控制调节,使其保持在某一高度下,避免发生溢油及其他安全事故[1-3]。目前,各类液位控制装置广泛应用于油罐车、计量罐、地面及地下储油罐等各类容器,在减小工人工作强度、保障生产安全方面发挥了巨大的作用,是现代油料生产及储存计量中必不可少的装置[4]。为解决液位控制问题,研制了一种全机械自力式高液位控制先导阀,并对其进行动力学分析,利用Fluent软件对受控主阀关阀过程进行数值模拟。

1 高液位控制阀工作原理

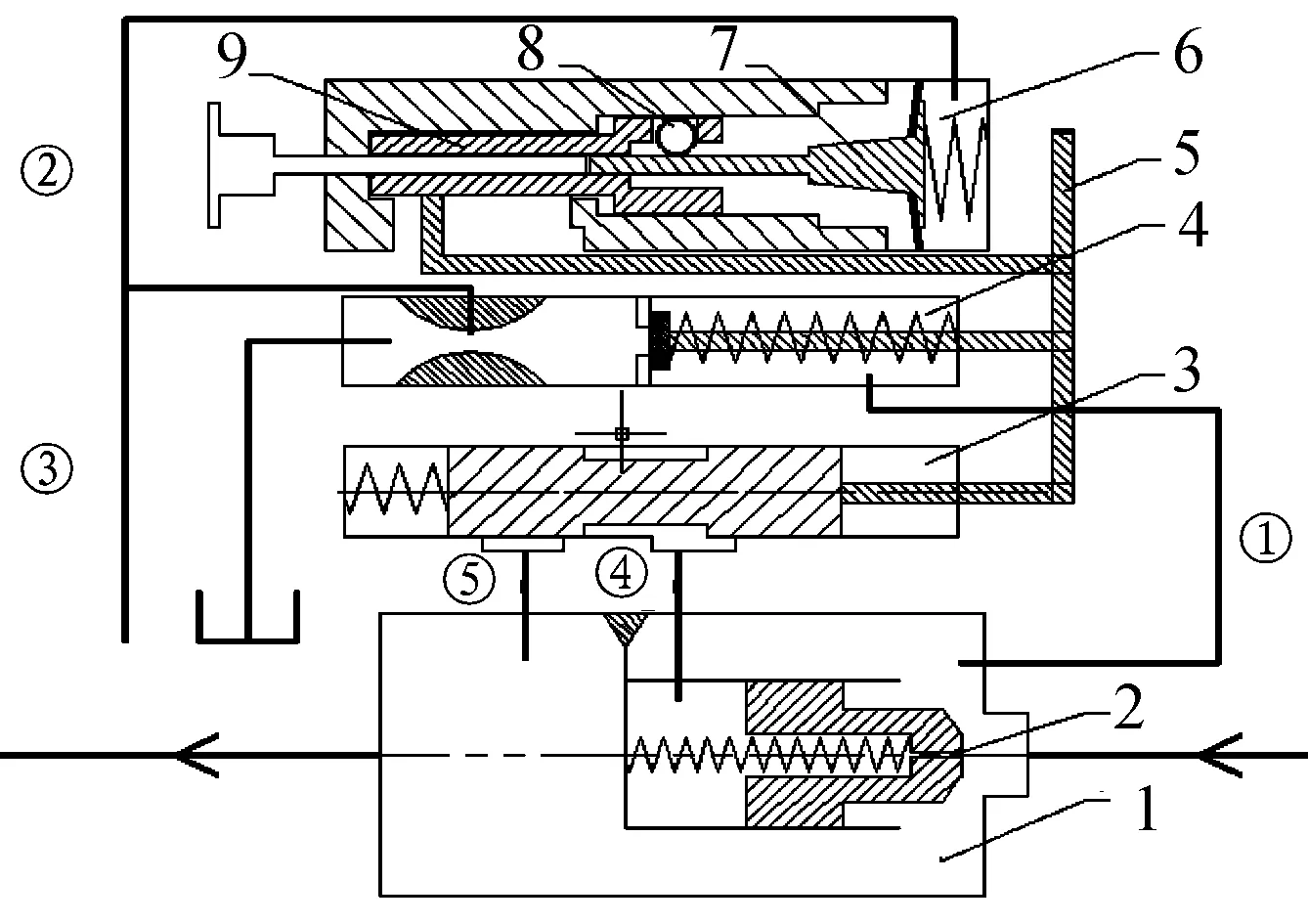

高液位控制阀的工作原理如图1所示。阀门正常工作时,手柄被拉至最右端,真空阀阀芯打开,启闭导阀开启。阀门入口处的高压流体经流道①进入真空阀,经过文氏管时产生负压,外界空气经气道③进入真空阀,和流体一起经流道⑥排出。由于气道②与③联通,真空执行器的膜片右侧气室压力下降较小,钢珠受到真空执行器壳体与锥芯轴的卡阻,与锁杆位置被固定。主阀入口处流体经节流孔进入阀芯内腔,再由流道④、⑤流入主阀流道。在节流孔的节流减压作用下,阀芯内腔的压力小于阀芯前液体的压力,阀门一直处于打开的状态。当受油油箱的液位达到气道③的下沿时,气道被阻塞,膜片右侧气室压力下降,膜片带动锥芯轴右移,钢珠的卡阻消失,弹簧推动真空阀阀芯左移直至关闭。在手柄的作用下,锁杆左移,同时启闭导阀关闭,阀芯内腔液体不再流动,其压力与阀芯前端压力相同,在主阀阀芯弹簧的作用下,阀芯上移直至阀门关闭。

2 关阀过程动力学分析

关阀过程从启闭导阀完全关闭控制流道开始,阀芯前腔液体通过节流孔进入阀芯内腔,液体在阀芯内腔堆积,推动阀芯向右运动。主阀的结构如图2所示。

1.主阀; 2.节流孔; 3.启闭导阀 ;4.真空阀 ;5.手柄;

6.真空执行器 ;7.锥芯轴 ;8.钢珠; 9.锁杆

图1 高液位控制阀原理

图2 主阀结构

阀芯关阀运动方程[5-6]:

P2S2+Fk-P3S3-P1S1-Ft-

(1)

式中:P1、S1为阀芯前腔压强(Pa)及受压面积(m2);P2、S2为阀芯内腔压强(Pa)及受压面积(m2);P3、S3为阀芯侧腔压强(Pa)及受压面积(m2);Fk为弹簧弹力(N);Ft为稳态液动力(N);Fw为瞬态液动力(N);f为阀芯与阀体间的摩擦力(N);M为阀芯质量(kg);x为阀芯位移(m);β为黏性阻尼系数;t为关阀时间(s)。

(2)

瞬态液动力Ft是因油料流速和流动方向的变化作用在阀芯上的力,可根据动量方程求出:

(3)

式中:Q为主阀口流量(m3/s);α′为动量修正能系数,对于湍流一般取1。

阀门流量方程为

(4)

式中:C1为阀门的流量系数;A1为阀门出口的垂直过流面积(m2);ΔP1为阀门前后压差(Pa),由阀门工作条件决定,假设阀门出口压力为P0,则ΔP1=P1-P0; ρ为油料密度(kg/m3)。

根据阀芯顶部结构的几何关系,垂直过流面积为

(5)

式中:x0为阀门工作位置距关阀位置距离,即关阀总位移;θ为阀芯锥角。

根据质量守恒原理,Q进=Q出,得出v进与v出的关系为

(6)

将式(4)、(6)代入式(3),得出瞬态液动力的表达式:

(7)

根据阀芯前部锥形结构,油料通过节流孔进入阀芯内腔的流量为

(8)

式中:C2为节流孔的流量系数;A2为节流孔垂直过流面积(m2);ΔP2为节流孔前后压差(Pa),等于P1-P2。

(9)

由于阀芯的运动速度很小,可以认为阀芯侧腔的压力P3与导压孔处流道内流体的压力相同。取从阀门入口到导压孔处的流道为控制体,主阀流量也可表示为

(10)

式中:C3为控制体的流量系数;A3为导压孔处主阀流道的垂直过流面积(m2);ΔP3为控制体前后压差(Pa),等于P1-P3。

将式(4)与式(10)联立,得出:

P3=(1-k)P1+kP0

(11)

弹簧弹力

(12)

式中:x1为阀门处于关闭状态时弹簧的压缩量;K为弹簧的弹性系数。

将式(7)、(8)、(9)、(11)、(12)代入式(2)可得

(13)

为简化方程,令:

则式(2)可表示为

(14)

式(14)是二阶非线性常微分方程,求解可得:

(15)

将式(15)对时间进行求导,得到加速度的表达式:

(16)

式(15)、 (16)说明:此高液位阀阀芯的在关阀过程中速度随关阀行程不断增加;关阀运动是一个受到多方面因素综合影响的运动:阀芯内腔平均直径和阀芯的质量越大,速度和加速度越小;阀门前后压力和节流孔的面积越大,速度和加速度越大。

3 数值模拟

3.1 建立模型及网格划分

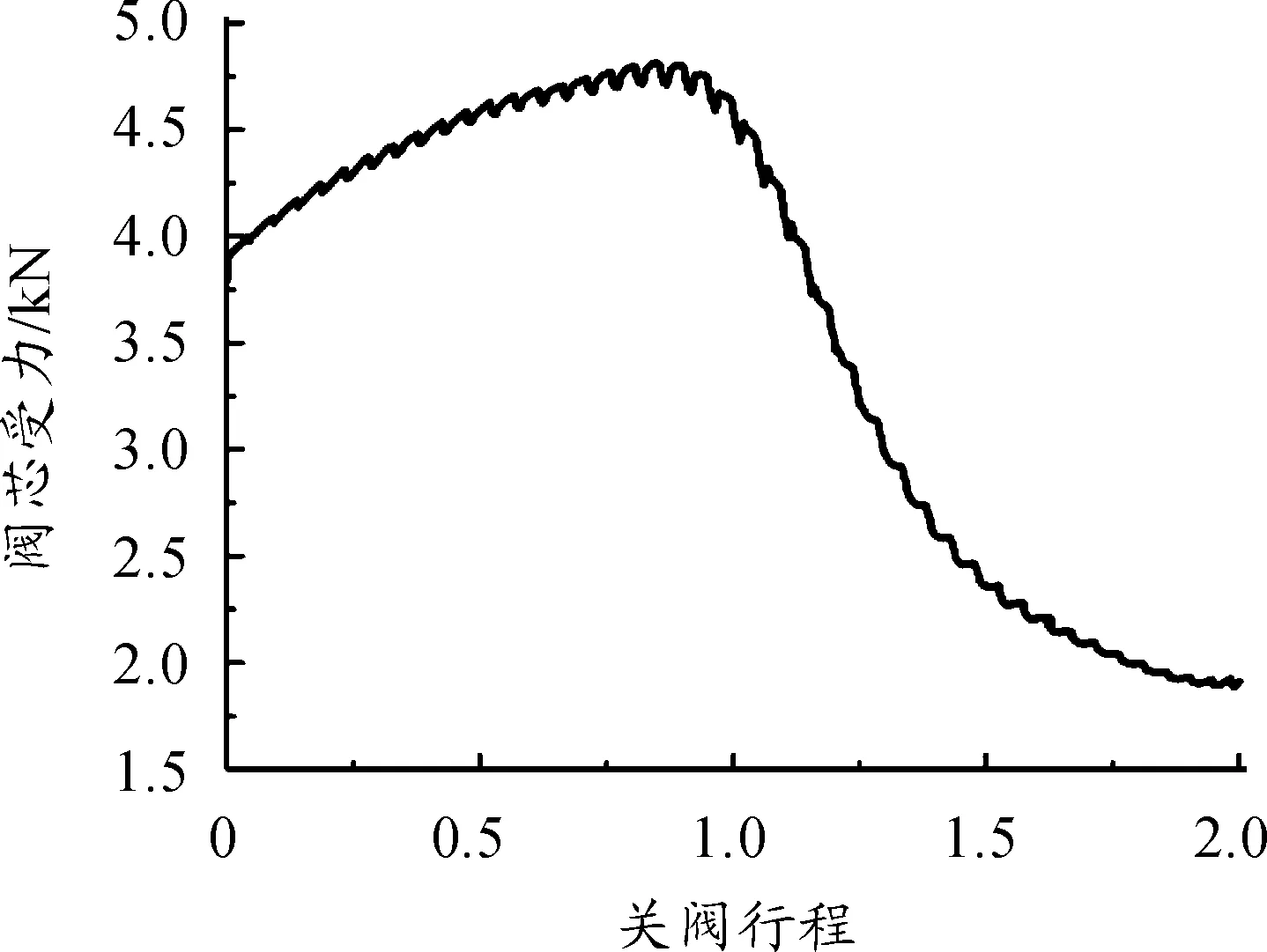

此阀门结构较为复杂,为简化计算,在仿真时利用二维模型代替三维结构,对流动情况较为简单的部位的结构进行简化,如阀芯侧腔、阀芯内腔等。利用Solidworks软件建立二维模型,利用ICED软件进行网格的划分。阀芯内腔采用非结构网格,阀其余部分采用结构网格,并在节流孔入口处设置interface,在流动情况较为复杂的流道入口处加密网格。模型采用动网格模拟,网格重构采用Smoothing、Layering、Remeshing 3种方法。在Fluent软件中对初始网格(图3(a))进行预览,得到关阀过程中各个时刻的网格划分情况。关阀过程中几个典型位置的网格情况如图3所示。

3.2 基本控制方程

连续性方程:

(17)

式中:ρ为流体的密度(kg/m3) ;t为时间(s);u、υ、ω为x、y、z方向的速度分量(m/s)。

动量方程:

(18)

(19)

(20)

式中:p为流体的静压强(Pa);τij为应力张量的9个分量(Pa),i、j分别可取x、y、z;f为体积力的3个坐标分量(N)。

能量方程:

(21)

图3 关阀行程特殊位置网格

3.3 Fluent软件自定义函数(UDF)的编写与求解器参数设置

利用UDF宏DEFINE_CG_MOTION定义阀芯在每一个时间步的位移。阀芯单个时间步的速度增量可按式(17)进行计算:

dv=F·dt/M

(22)

式中:dv为dt时间内阀芯速度的变化量;F为阀芯所受合力;dt为时间步长度;M为阀芯质量。

设置静态变量对速度变化量进行累加,利用速度与时间步长度的乘积定义单个时间步的位移。

利用UDF宏DEFINE_EXECUTE_AT_END定义在每个时间步的迭代计算完毕后输出流量、压力等相关的参数。

选择基于压力的分离求解器(SIMPLEC算法)作为模型求解器。选择标准k-ε湍流模型,流体材料设置为水。导入自定义函数(UDF),并以此定义相关区域为刚体(Rigid Body)运动。根据边界运动设置deforming类型运动边界。设置阀门入口为压力入口边界条件,根据阀门实际应用的压力,设置入口压力为106Pa。设置阀门出口为压力出口边界条件,压力设置为105Pa,并将所有的interface进行配对。时间步设置为10-5s。其他设置采用默认值,初始化后进行计算。

3.4 仿真结果及分析

仿真得到了阀门流量随关阀行程变化的曲线,如图4所示,可见流量随阀门开度的减小而减小。通过积分计算,得出关阀过程中的流量总计为0.022 5 m3。

图4 阀门流量随关阀行程变化关系

关阀行程中特殊位置的速度云图如图5所示。从图中可以看出:在阀芯前腔关阀行程前期,最大速度出现在流道最为狭窄的区域;节流孔处速度较小,这是由于阀芯运动速度较慢,也说明了此阀关阀平稳。从压力云图还可以看出:阀芯前腔压力没有出现大的波动。

图5 关阀行程中特殊位置的速度云图

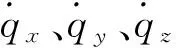

仿真得到了阀芯所受合力随关阀行程变化的曲线,如图 6 所示。阀芯所受合力决定了其运动规律,从图中可以发现:阀芯所受合力随关阀行程先上升后下降,并一直处于波动的状态。这说明阀芯的运动为速度恒大于0的加速运动,加速度先增大后减小。在关阀过程中出现了水击,但由于关阀速度较慢,所以压力波动并不大。

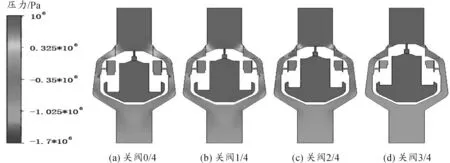

压力关阀行程中特殊位置的压力云图如图7所示。从图中可以看出:阀芯前腔和阀芯内腔的压力较高,这是由于阀门入口处的速度较小,所以压降较小;压力在流道入口前端开始下降,并随着阀门的关闭下降越来越快,这是因为流道前端的局部阻力越来越大;阀芯内腔的压力与导压孔外流体压力基本保持一致,且在关阀过程中一直小于0,这是由于流道内流体速度增大造成的。阀芯锥顶部平面压力较大,明显要高于锥角部分,从速度云图(图5)中也可以看出:由于受到与水流方向垂直的锥顶平面的阻碍,阀芯锥顶平面及前部区域速度较小,所以压力相对于锥角部分小。阀门流道部位出现了极低的压力,说明在流道处流体会发生气化。

图6 阀芯受力随关阀行程变化

图7 关阀行程中特殊位置的压力云图

4 结束语

通过理论分析及仿真,分析了主阀关闭过程中的流场及压力情况,说明此自力式阀门能利用液体压力自动关阀,且关阀平稳,没有出现较大的压力波动,不会因水击损坏阀门结构。阀芯的关阀运动方程表明:阀芯内腔平均直径和阀芯的质量越大,阀芯速度和加速度越小;阀门前后压力和节流孔的面积越大,阀芯速度和加速度越大。Fluent软件仿真结果表明:关阀过程出现了水击,但压力波动不大,说明可以适当增大节流孔直径或减小阀芯质量。

[1] 王继承.液位报警器在密闭计量罐上的应用[J].中国石油和化工标准与质量,2013,33(3):97.

[2] 斯建华.重油罐液位控制方案的改进[J].铜业工程,1999(2):17-19.

[3] 郭玉琼.高线B润滑站气压贮油罐液位控制的改进[J].浙江冶金,2003(4):49-51.

[4] 黄增进,梁朝旭.关于储罐液位报警值设定的探讨[J].广东化工,2015,42(10):157-158.

[5] 张超.减速顶压力阀的特性分析[J].减速顶与调速技术,2004,81(4):3-6.

[6] 唐晓寅.工程流体力学[M].重庆:重庆大学出版社,2007.

(责任编辑 刘 舸)

Flow Field Analysis of Self-Operated High Level Control Valve of Oil Tank

WANG Minga, ZHANG Shi-fub, ZHANG Qi-xinc, ZHANG Dong-meib, CHEN Changa

(a.Graduate Student Brigade; b.Research Center of National Disaster Emergency Equipment Engineering Technology; c.Department of Military Oil Supply Engineering,Logistic Engineering University of PLA, Chongqing 401331, China)

In order to study the shutoff process of high level valve for oil tank, the formula of the velocity and acceleration of the valve element, which is inferred from the analysis of forces executing on valve and differential equation, based on which the relationship between working pressure, orifice size, valve element lumen mean diameter and shutoff velocity of valve element were analyzed. Software Fluent was used to simulate the velocity and pressure field during the shutoff process. Further analysis of the force executing on valve element was done, which is of good value for the majorization of valve structure and the design of valve element of cone valve.

oil tank; valve; level control; force analysis; simulation

2016-11-28

王铭(1992—),男,硕士研究生,主要从事工程流体力学研究,E-mail:1832778276@qq.com。

王铭,张世富,张起欣,等.油罐自力式液位控制阀流场分析[J].重庆理工大学学报(自然科学),2017(4):82-87.

format:WANG Ming, ZHANG Shi-fu, ZHANG Qi-xin,et al.Flow Field Analysis of Self-Operated High Level Control Valve of Oil Tank[J].Journal of Chongqing University of Technology(Natural Science),2017(4):82-87.

10.3969/j.issn.1674-8425(z).2017.04.013

TH816

A

1674-8425(2017)04-0082-06