数字控制感应加热电磁炉的设计*

2017-04-25吴岳芬周嘉伟冯彩英

吴岳芬,张 舸,万 力,周嘉伟,冯彩英

(湖南理工学院信息与通信工程学院,湖南 岳阳 414006)

数字控制感应加热电磁炉的设计*

吴岳芬*,张 舸,万 力,周嘉伟,冯彩英

(湖南理工学院信息与通信工程学院,湖南 岳阳 414006)

设计了基于DSP的大功率数字控制感应加热电磁炉,该系统采用DSP作为控制核心,主电路采用半桥谐振逆变电路,外围电路包括过流、过压、欠压、过功率和故障报警等保护电路。详细分析了半桥谐振逆变电路的工作原理,给出了其负载工作在感性、容性和电阻状态下的电路工作条件,并选择电路工作在感性状态才能确保主电路安全可靠的工作。最后制作了样机并给出了实验结果,实验结果验证了理论分析的正确性。

感应加热;数字控制;自动保护;模块化设计

感应加热相对于燃气、和煤等传统加热方式,它具有以下优点:(1)加热速度快;(2)热损少和加热效率高;(3)绿色环保无污染;(4)易于实现自动控制;(5)实现了加热部分和变换器部分的隔离,避免了因保护层的损坏而导致的漏电,在安全性上大大提高了[1-2]。目前科研人员在感应加热电源方面做了大量的工作,比如文献[1]利用全桥谐振电路设计了2 kW的感应加热电源,能够实现开关器件的软开通,文献[2]设计了数字控制的感应加热电磁炉,相对于模拟控制的感应加热电源,可以实现更多的控制功能,而且便于升级和维护。正是基于以上原因本文设计基于一种数字控制的大功率感应加热电源,主电路采用半桥变换器,相对于文献[1]本文设计的采用半桥变换器,只有两个功率管工作,因此可以减少开关损耗,提高系统效率。相对于文献[2]中所设计的数字感应加热电磁炉,本本文设计的采用半桥变换器,操作方便,而且性价比比较高。本文对电磁炉的工作方式以及数字控制电路进行了详细分析,最后制作了样机,验证了理论分析的正确性。

1 感应加热电磁炉主电路的工作原理

感应加热电磁炉的系统框图如图1所示。输入交流电为380 V,经过二极管整流桥以及滤波后变为510 V左右的直流,然后经过半桥逆变电路作用后,可以在负载两端的感应线圈中产生变化的磁场,从而使金属材料中产生涡流,最终产生热量。

图1 感应加热电磁炉系统框图

接下来详细分析感应加热电磁炉所采用的半桥电路处在谐振工作情况下的工作原理,其半桥电路原路图如图2所示[3-5]。

图2 半桥电路原理图

图3 半桥电路感性负载工作过程的原图理

图2所示的开关管S1和S2为IGBT,并且S1和S2两端都反并联一个二极管D1和D2。第1种情况,当变换器工作频率高于谐振频率时,电流相位滞后电压,此时负载特性表现为感性负载。如果这个时候令开关管S1处于开通,S2关断,负载中流过电流,电路工作原理如图3(a)所示。当S1关断时,由于电感对电流起阻碍作用,此时电流方向不能突变,电流方向还是保持原来的流向,这个时候让二极管D2开通,电流通过D2续流,如图3(b)所示。二极管D2开通,此时D2导通压降为1 V,因为D2跟开关管S2并联,所以开关管S2两端电压保持为1 V左右,此时如果给S2高电平,S2实现开通,同时D2关断,如果能够正好在续流结束之前让S2开通,则可以让S2实现软开关,即零电压开通,同时二极管D2也可以实现了零电流关断,减少了电路的开关损耗,可以提高系统的效率。

图4 半桥电路容性负载工作过程的原图理

第2种情况当变换器的工作频率低于谐振频率时,电压相位滞后电流,此时负载特性表现为容性负载。如果这个时候令开关管S1处于导通状态,负载中流过电流,工作原理跟图3(a)完全一致。由于负载呈容性,所以电压相位滞后电流,因此在S1仍保持开通,然后电流减小直至到零,然后电流反向流过二极管D1,工作原理图如图4(a)所示。图4(a)中的二极管D1开通后,S1失去对电流的控制作用,当S1保持关断,S2保持开通,此时D1将承受反向电压而关断,由于二极管自身的特性,其在关断过程中有反向电流流过D1,其反向电流也会经过S2,从而会使电源VCC短路,而致使开关器件IGBT损坏,此时电路原理图如图4(b)所示。另外,如果当S2保持关断,电流会再次反向,D2保持导通。如果S1保持开通,此时二极管D2由于承受负电压,致使其关断,同理由于二极管D2本身的特性,有反向恢复电流流过D2,继而使D2和S2使电源VCC短路,从而损坏IGBT。

第3种情况,当变换器的工作频率和谐振频率相同时,电流与电压相位相同,负载呈纯电阻性,此时电路工作模式与常规半桥电路工作原理完全一致,相当于S1与S2反并联二极管D1与D2不存在。

从以上分析可得出:当变换器的负载呈容性阻抗时,开关器件IGBT的轮流开通,此时二极管反向恢复电流较大,因此开关器件IGBT功率损耗比较大,在工作频率较高的场合不太合适。当变换器的负载呈感性负载时,开关器件IGBT可以实现软开关,不但能保证变换器的安全,而且系统损耗也比较低。最后可以得出在谐振变换器工作在感性负载时,才能确保变换器安全工作。

图7 TMS320F2812供电电路

2 基于DSP的控制电路设计

硬件电路除了半桥谐振逆变电路的主电路以外,还包括由DSP TMS320F2812构成的控制电路,其数字控制框图如图5所示。

图5 感应加热电磁炉数字控制系统框图

从图5可以看出,控制系统[3]主要由以下几部分组成:DSP及其外围电路、输入电压和电流检测和调理电路、驱动电路和故障与保护电路,其中DSP外围电路包括DSP外接SRAM电路、复位电路、系统时钟电路和DSP供电电源电路[6-8]。

2.1 DSP供电电源模块电路设计

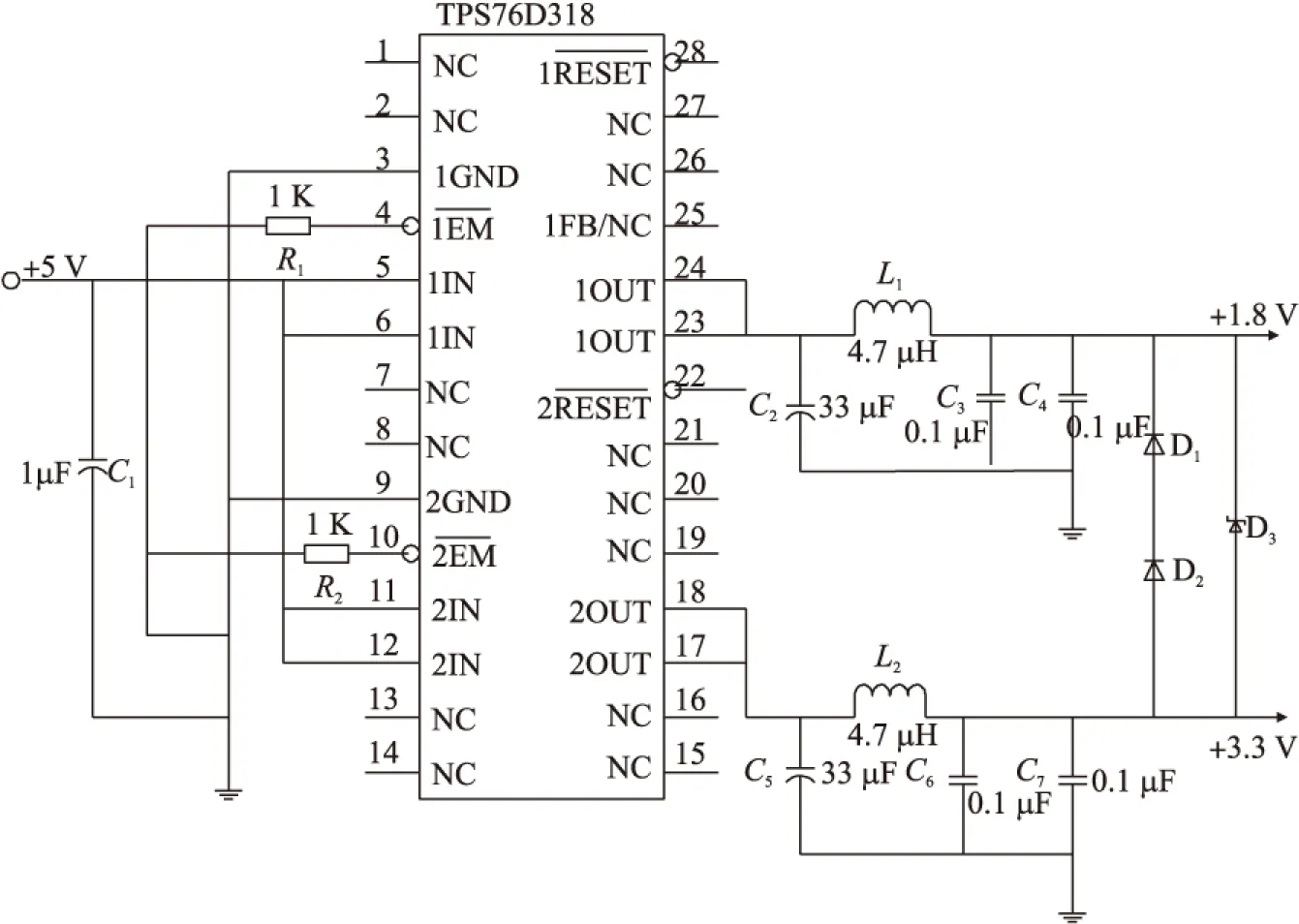

控制系统供电电路由两部分组成,一部分是由220 V输入交流电压经变压器整流滤波后变成9 V电压供给MC7805,让MC7805输出TMS320F2812需要的+5 V电压。另一部分是将输出+5 V电压通过电源芯片TPS767D318转换成DSP所需要的+3.3 V和+1.8 V。电路图如6所示。

图6 TPS767D318供电电路

TPS767D318是德州仪器公司出品的线形低压降LDO高精度数字稳压电源,TPS767D318主要是为DSP的应用而设计,它可以提供两路电压输出,一路为固定3.3 V,另外一路为可变的可设置为1.8 V或者2.5 V;其中每一路最大可提供最大为1 A的直流电流,足以满足TMS320F2812的供电要求。TMS320F2812所需求的电源种类:(1)内核数字电源为1.8 V;(2)I/O数字电源3.3 V;(3)I/O模拟电源3.3 V;(4)ADC数字电源3.3 V;(5)ADC模拟电源3.3 V;(6)FLASH编程电源3.3 V。TMS320F2812供电系统如图7所示。

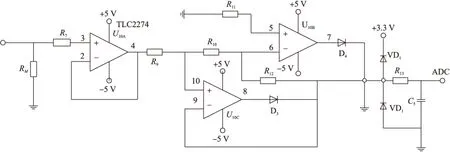

2.2 电压和电流检测和调理电路设计

由于其电压和电流的检测和调理电路原理类似,在这里就只给出电流检测和调理电路,其工作电路原理图如图8所示。图8中电流传感器输出的电流信号经测量电阻RM转换为电压信号后,由运算放大器U10A构成的放大器的增益与RM的阻值配合决定,可以使输出的双极性信号恰好落在-3.3 V~+3.3 V的范围内。运算放大器U10B和U10C构成电平极性转换电路,主要作用是把双极性信号按比例转换成单极性信号。由R13和C5构成的RC低通滤波器,目的是滤除交流输入电流中的开关频率中的高次谐波信号,两个二极管VD1和VD2为钳位二极管。

图8 电流检测和调理电路

2.3 故障和保护电路设计

在感应加热电磁炉工作过程中,如果由于外部原因,如电网波动,或者内部原因,如控制回路和驱动电路误动作造成输出电路短路,此时电路会流过大电流,从而会损坏开关器件IGBT。由于电流变化快,而且开关器件承受高压和高电流,在保护电路中需要设计具有快速检测出过流的电路。具体设计运用2SD315A自身检测和检测直流母线的双重保护方法。并在故障发生的时候,采用软件和硬件同步保护的方法[8],故障检测原理图如图9所示。

图9 故障和保护电路

3 软件程序设计

数字控制感应加热电磁炉的软件设计主要由主程序和各类功能实现程序构成。由于需要实现的功能众多,逻辑关系复杂,因此采取目前通用的模块化的程序设计方法,将独立的功能设计为程序模块[9-10],例如软件锁相环(SPLL)、A/D转换、485通讯、键盘采样,显示、故障中断处理等。热电源系统主程序流程图如图10所示。

图10 主程序流程图

4 实验结果及分析

数字控制感应加热电磁炉的技术指标如下:输入电压三相380 V,输出功率15 kW,系统效率为85%。为了验证理论分析的正确性,制做了实物,并给出了实验波形,其中图11为零电流开关状态下的电流和电压波形图,图12为谐振电流和反馈电压波形。从图11可以看出电流为正弦波形,电压波形为矩形波,而且电压相位超前与电流相位,说明半桥电路工作频率高于谐振频率,变换器工作在阻感性负载状态。此时可以使电路工作在零电压开通状态,可以降低开关损耗,提升系统效率。

图11 零电流开关电压和电流波形

图12 谐振电流和反馈电压波形

5 结论

本文详细的介绍大功率数字控制感应加热电磁炉主电路半桥谐振变换器的工作原理,并重点阐述其控制电路的设计,最后制作了实验机并给出了实验结果。采用DSP数字控制,能够使感应加热电磁炉体积更小,更容易升级和维护,值得推广。

[1] 李劲伟,梁文林. 一种感应加热电源频率跟踪控制系统[J]. 河南科技大学学报,2003,24(2):75-78.

[2] 李金刚,陈建洪,钟彦儒. 基于DSP 的感应加热电源频率跟踪控制的实现[J]. 电力电子技术,2003,37(4):31-33.

[3] 杨青,沈锦飞,陆天华. 倍频式感应加热电源控制系统的研究[J]. 电力电子技术,2010(09):91-92.

[4] 刘庆丰,王华民,冷朝霞. 感应加热用IGBT电压源逆变器工作方式分析[J]. 电力电子技术,2006(01):112-114.

[5] 李宏,崔立国,王崇武,等. 基于DSP 的大功率感应加热电源设计[J]. 电力电子技术,2008,42(7):43-45.

[6] 李金刚,陈建洪,钟彦儒. 基于DSP 的感应加热电源频率跟踪控制的实现[J]. 电力电子技术,2003,37(4):31-33.

[7] Kifune H,Hatanaka Y,Nakaoka M. Cost Effective Phase Shifted Pulse Modulation Soft Switching High Frequency Inverter for Induction Heating Applications,Electric Power Applications[J]. IEE Proceedings-Volume,151(1):19-25.

[8] 杨振江. A/D,D/A转换器接口技术[M]. 西安:电子科技大学出版社,1996:76-80.

[9] 赵瑞林,卢庆林,张顺星. 教学型双足步行机器人的结构及其控制电路设计[J]. 计算技术与自动化,2014,33(2):73-76.

[10] 荣军,杨学海,陈超,等. 基于单片机的简易恒流源系统的设计[J]. 电子器件,2013,36(2):225-229.

The Design of Digital Control Induction Heating Cooker*

WUYuefen*,ZHANGGe,WANLi,ZHOUJiawei,FENGCaiying

(School of Information and Communication Engineering,Hunan Institute of Science and Technology,Yueyang Hu’nan 404006,China)

A high power and induction heating cooker is designed based on DSP digital controlling,and the system uses DSP as control core. The main circuit adopts a half-bridge resonant inverter circuit,and the peripheral circuit includes the over-current circuit,the over-voltage circuit,the under-voltage circuit,and the protection circuits for power and fault alarm,etc. The working principle of the half-bridge resonant inverter circuit is analyzed in detail,and the work load in works conditions in the perceptual,capacitive and resistive circuit are given,and the circuit works in the Inductive state to make sure that the main circuit is safe and reliable. At last the paper makes a prototype and gives the experimental results,and the experimental results validate the correctness of theoretical analysis.

induction heating;digital control;automatic protection;modular design

项目来源:湖南省教育厅一般项目(16C0718)

2016-03-17 修改日期:2016-05-10

C:5140

10.3969/j.issn.1005-9490.2017.02.048

TM46

A

1005-9490(2017)02-0506-05