变流量工况下熔盐泵性能仿真实验

2017-04-25程文洁王赛赛周勇军

程文洁, 王赛赛, 周勇军

(南京工业大学 机械与动力工程学院,南京 211816)

变流量工况下熔盐泵性能仿真实验

程文洁, 王赛赛, 周勇军

(南京工业大学 机械与动力工程学院,南京 211816)

为了提高高温熔盐泵的水力性能,采用数值模拟仿真实验,对不同流量、不同叶片数(z=5,6,7)熔盐泵内部定常流动进行了数值模拟分析。结果表明:3个模型泵内压力分布相似,出口处静压最大,其大小顺序为:ps-z7>ps-z6>ps-z5;小流量工况下(0.4Q,0.6Q)蜗舌附近流道内存在明显的漩涡(Ⅲ、Ⅳ 两个象限),且漩涡随着流量增加而减小,当流量达到Q以后各个流道内的漩涡消失;泵的扬程随着流量的增加不断减小,在0.8Q~1.1Q之间扬程下降较快,同一流量下z=7泵的扬程明显高于其他两个模型泵;叶片数的改变对此结构熔盐泵影响不是很大,从性能曲线的对比可以看出,z=7泵略优于其他叶片数泵,熔盐泵在0.8Q~1.1Q之间工作效率较高。该研究可为揭示熔盐泵内部流动现象提高熔盐泵水力性能提供参考。

变流量; 熔盐泵; 叶片数; 小流量

0 引 言

熔盐是一种由高温离子熔体熔化而形成的无机盐类化合物,具有黏度小、热容大、热稳定性高等特点,可以作为太阳能利用的蓄热介质,用作金属铸件热处理中的盐浴介质等用途[1]。熔盐的种类很多,目前混合熔盐(多元)以其相对于纯物质熔盐的诸多优势而被广泛应用,其中三元高温热载体熔盐(HTS)(53%KNO3;7%NaNO3;40%NaNO2)混合熔盐因毒性小、腐蚀性弱、蒸汽压低、使用温度范围广和价格便宜等优点受到国内外重视,并作为传热蓄热介质在太阳能热发电中得到很好应用[2]。

熔盐泵是用来输送熔盐的设备,正常工作温度在250~500 ℃,有时甚至高于550 ℃。它在现代工业中起着十分关键的作用,特别在冶金行业和石化行业中,熔盐泵及各类高温泵的年需求量正以20%~30%的速度增长,市场需求量逐年上升。由此可见,熔盐泵发展市场前景十分广阔。

影响熔盐泵水力性能的参数有很多,如流量、转速、叶轮结构等[3-6]。很多学者以水或者油为输送介质研究泵的水力性能,但是关于熔盐物性对熔盐泵水力性能影响的研究还相对较少。因此,有必要开展熔盐物性对熔盐泵水力性能的影响的研究。介质黏度是影响泵特性的主要因素之一,许多学者对此开展了研究。潘中永等[7]采用数值模拟的方法分析比较以清水和黏油为介质时离心泵内部压力和速度分布情况;李文广[8]也以清水和黏油作为介质,利用激光多普勒测速仪(LDV)测量了离心泵蜗壳内部的流动情况;刘宜等[9]实验研究了不同工况下黏度对离心泵内部尾流的影响;Li[10]同时分析了叶片出口角和黏度两个因素对离心泵内非稳态流动的影响;Shojaeefard等[6]分析了叶轮流道几何形状的改变对离心泵输送黏性流体产生的影响;Jafarzdeh[11]通过改变叶片数分析研究叶片与蜗舌的相对位置对泵性能产生的影响,大多文献都是针对以清水或者黏油为介质开展研究,鲜见关于以熔盐为输送介质的报道。熔盐的黏度随温度的变化而变化,从而影响熔盐泵的内部流动和外特性[12-15]。本文主要研究熔盐泵在变温度情况下内部流动及外特性的变化规律,通过改变叶轮结构,研究叶轮结构变化对变温度工况下泵内压力及速度变化规律的影响,最终确定熔盐泵高效稳定运行的工作温度范围及最优结构,达到节能环保效果。

1 数值模拟

1.1 模型建立

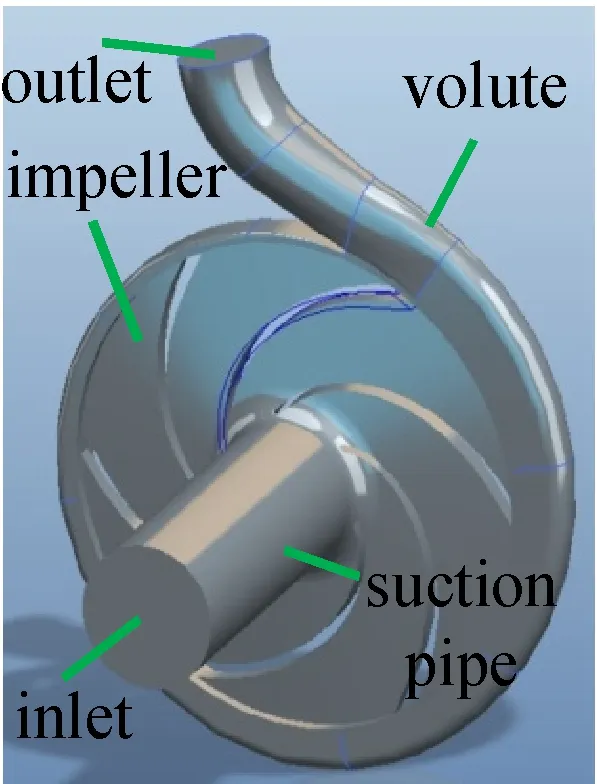

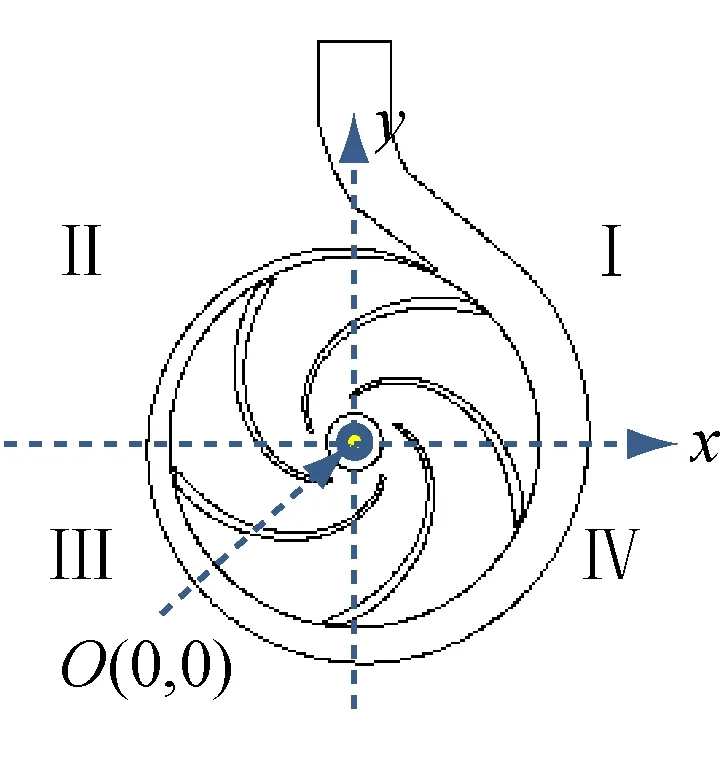

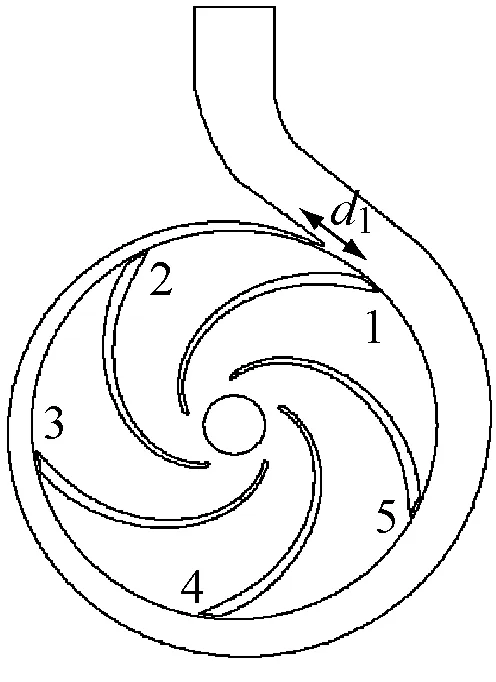

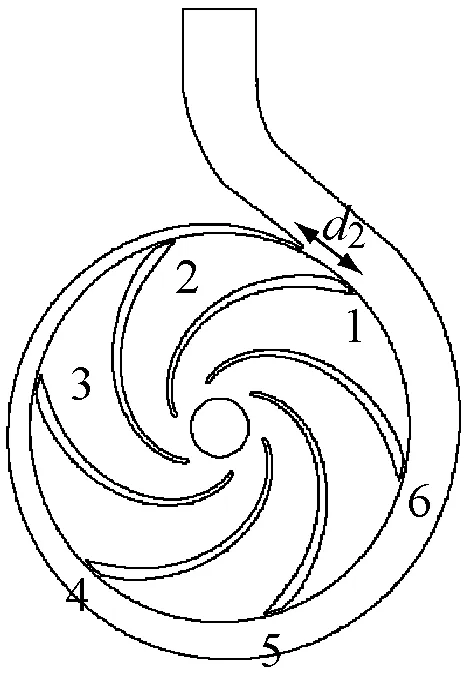

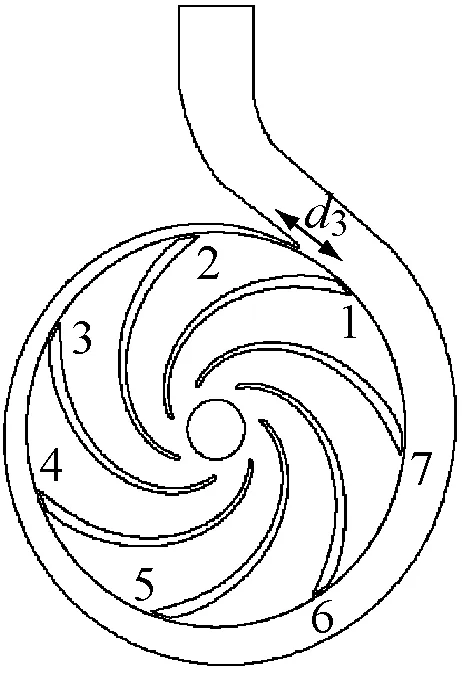

由图1可见,熔盐泵流体区域主要包含入水段、叶轮和蜗壳,其中叶轮为旋转部件。泵的主要结构参数及设计参数如下:泵的入口直径Din=75 mm,泵的出口直径Dout=50 mm,叶轮出口直径D2=254 mm,叶片数z=5、6、7,叶片入口宽度b1=22 mm,叶片出口宽度b2=9 mm,叶片进口角β1=38°,叶片出口角β2=32°,设计流量Qd=50 m3/s,设计扬程Hd=80 m。泵的额定转速2 900 r/min,模拟流体处于不同流量工况下在泵内流动情况,选择流量分别为0.4Q,0.6Q,0.8Q,1.0Q,1.1Q,叶片数设置见图2。由于蜗舌位置对泵内流动影响较大,为了比较结果的准确性,确定第1个叶片与蜗舌的距离相等(d1=d2=d3)。

图1 熔盐泵流体区域及中截面象限图

z=5

z=6

z=7

图2 不同叶片数模型泵中截面结构示意图

1.2 控制方程

为了简化数学模型和模拟计算,作如下假设:①熔盐泵内流体为不可压缩流体;②忽略泵内温度的变化;③忽略熔盐相变的存在;④忽略除水力损失以外的其他损失,如圆盘摩擦损失、轴的泄漏损失等。

建立基于以上假设的定常不可压缩流体模型,用于分析熔盐泵的内部流动及外特性。控制方程采用雷诺时均N-S方程和标准k-ε湍流模型,选用SIMPLE算法对模型进行求解。

1.3 网格划分

由于3个模型泵(5、6、7叶片泵)的进水管部分较规则,采用结构化六面体网格对其进行划分,叶轮和蜗壳均采用非结构化四面体网格划分。具体网格数见表1。

表1 流体区域的网格数

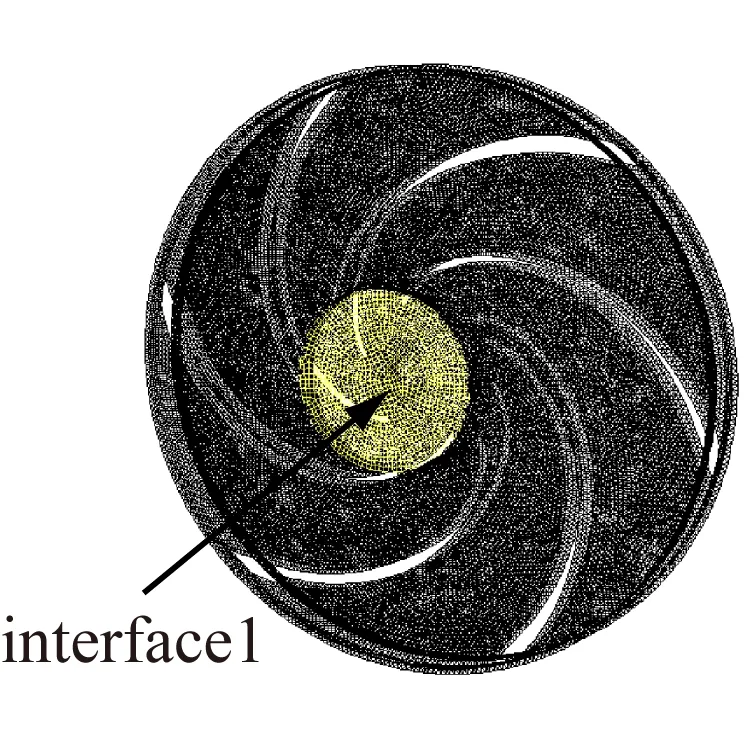

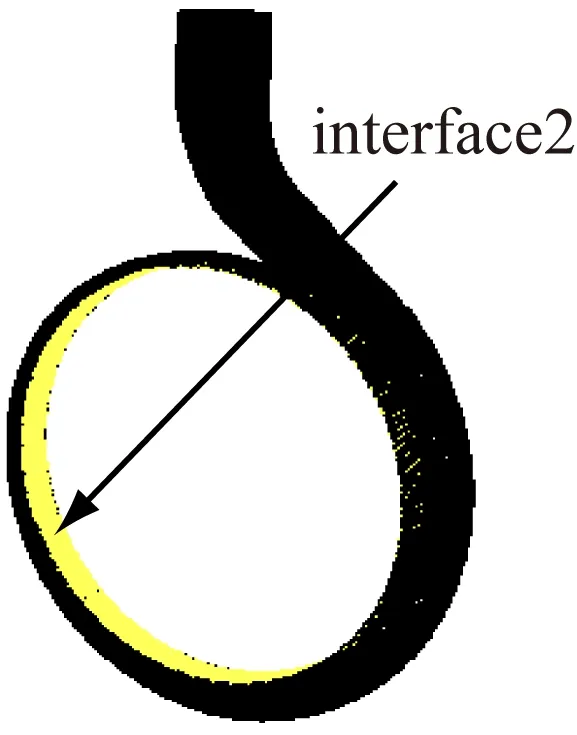

1.4 边界条件

进口边界设置为速度进口,可由泵的流量和进口直径求得,湍流特性根据湍流强度和水力直径来确定;出口边界条件按照局部单项化处理;壁面边界采用无滑移壁面条件,且设置定子与转子的交界面为interface类型,interface1位于入水管与叶轮之间;interface2位于叶轮与蜗壳之间,见图3。

图3 模型泵交界面位置示意图

2 计算结果分析

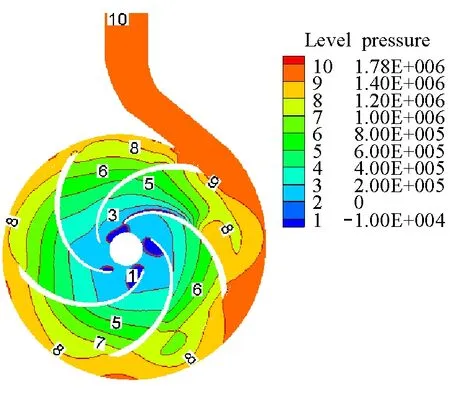

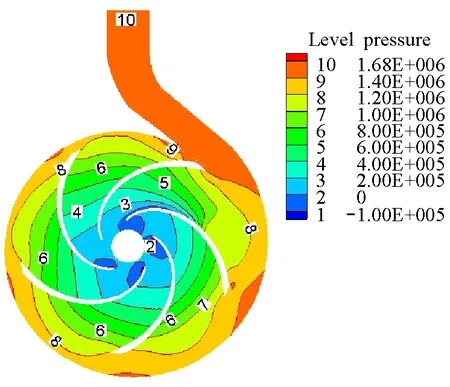

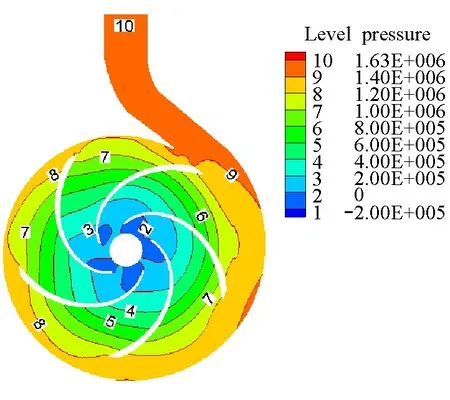

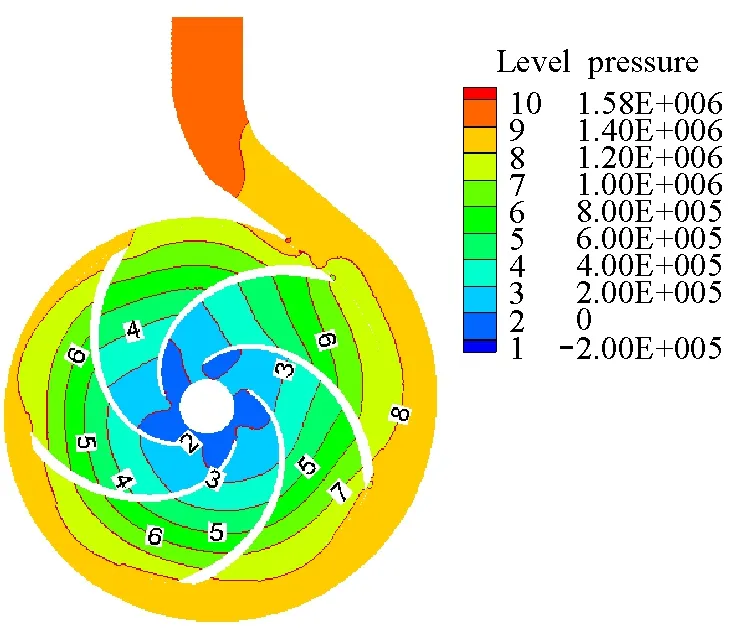

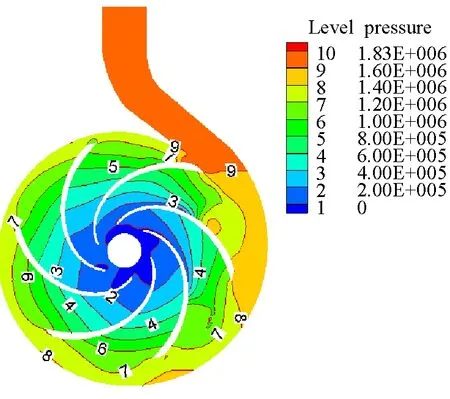

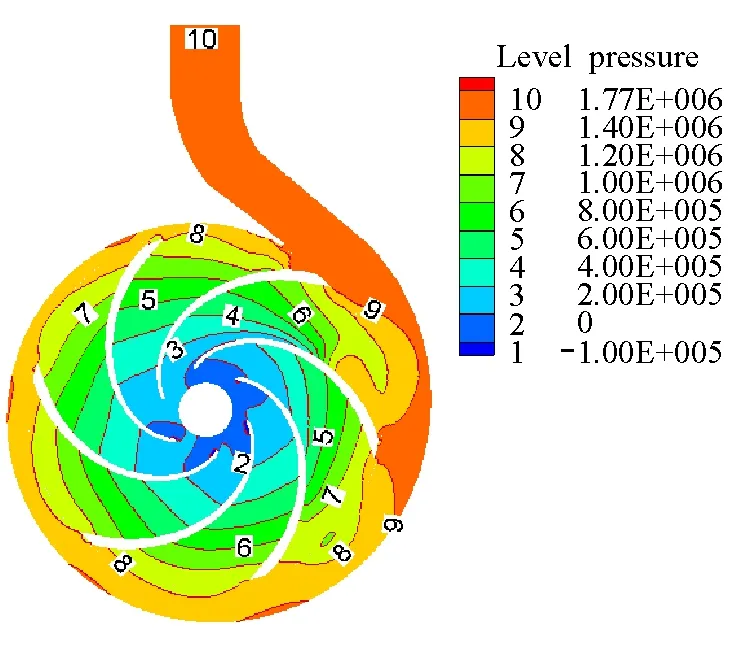

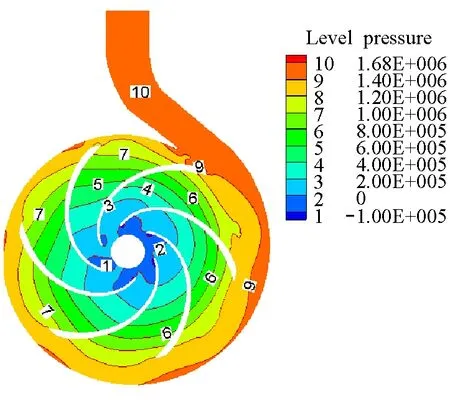

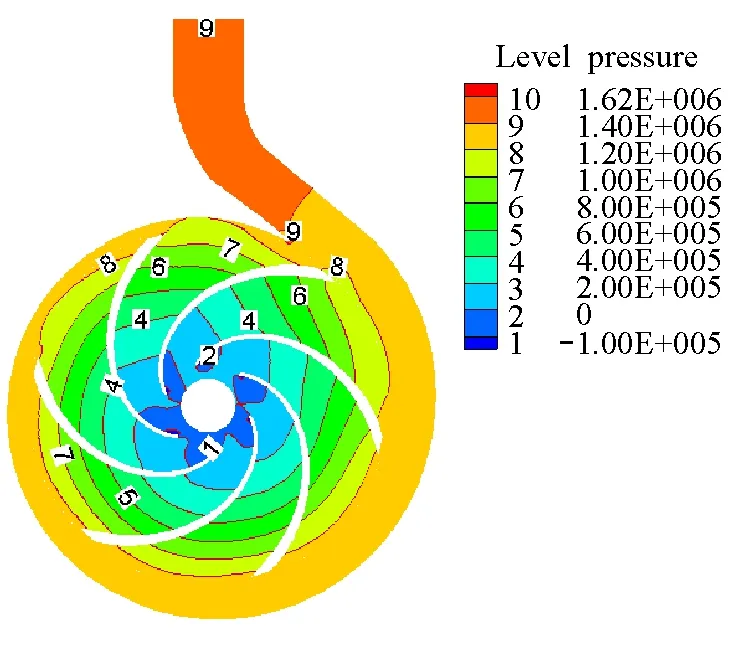

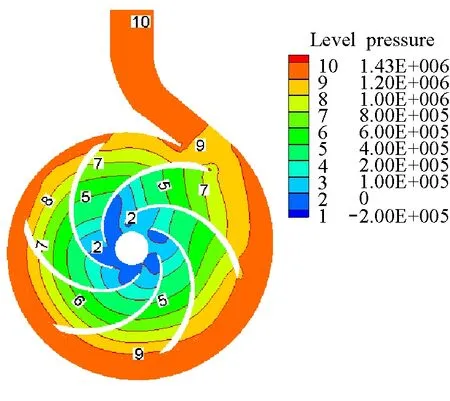

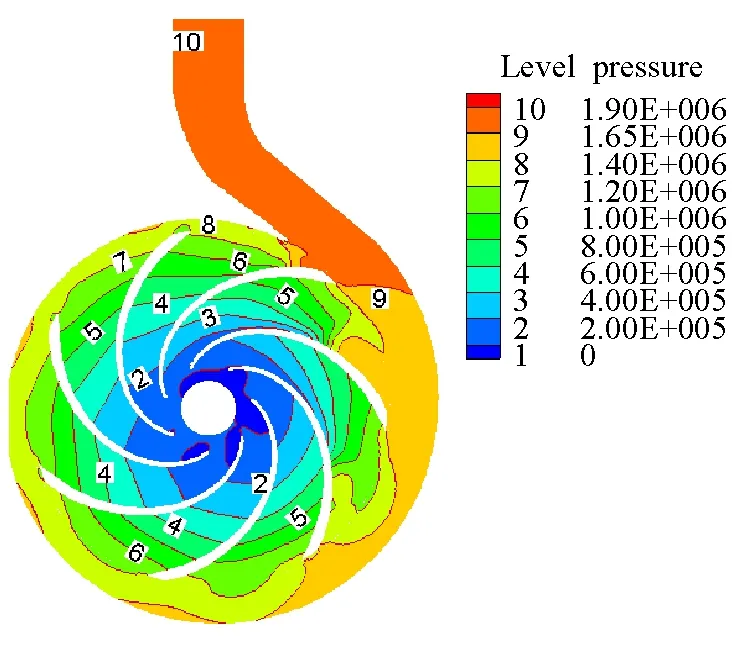

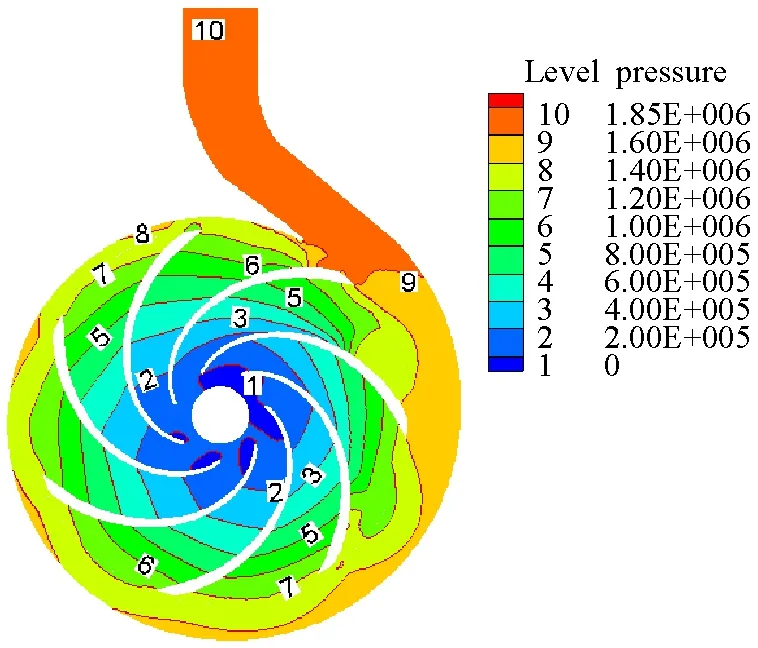

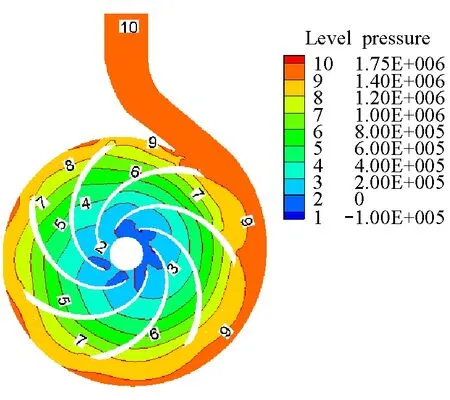

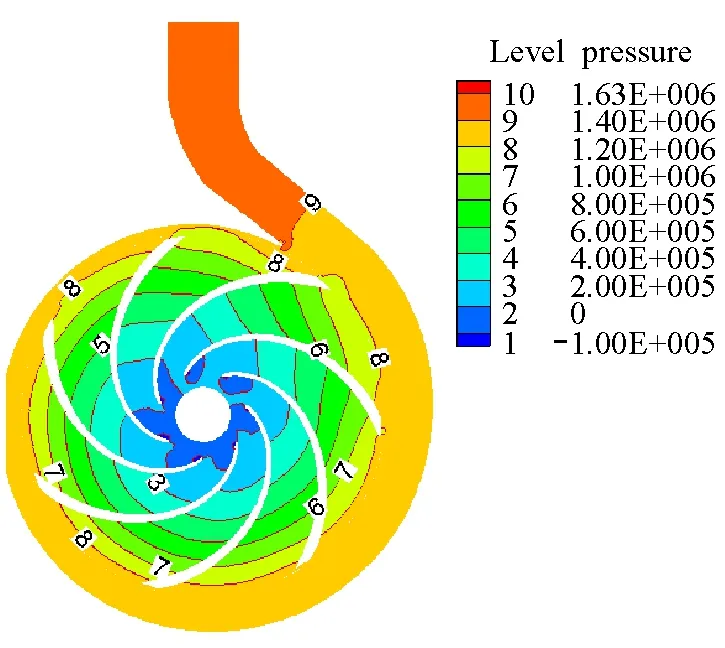

图4显示不同流量工况下泵中截面静压分布情况。由图可见,3个模型泵内压力分布相似,压力在叶轮入口处最低,沿着叶轮流道向蜗壳方向逐渐增加,在同一半径处压力面压力明显高于吸力面压力,在泵的出口处压力最大。同一模型泵内,随着流量增加,静压明显降低, 比较3个泵的出口压力可得,ps-z7>ps-z6>ps-z5,这是由于随着叶片数的增加,流体从叶轮中获得的能量也有所增加。

0.4Q

0.6Q

0.8Q

1.0Q

1.1Q

0.4Q

0.6Q

0.8Q

1.0Q

1.1Q

0.4Q

0.6Q

0.8Q

1.0Q

1.1Q

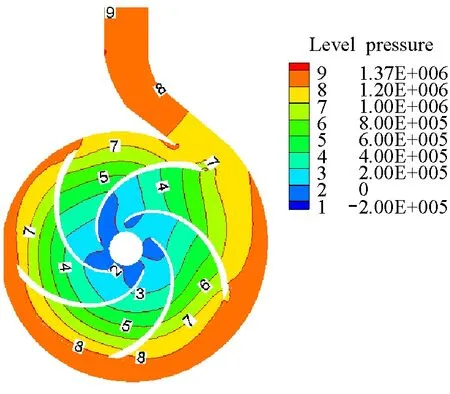

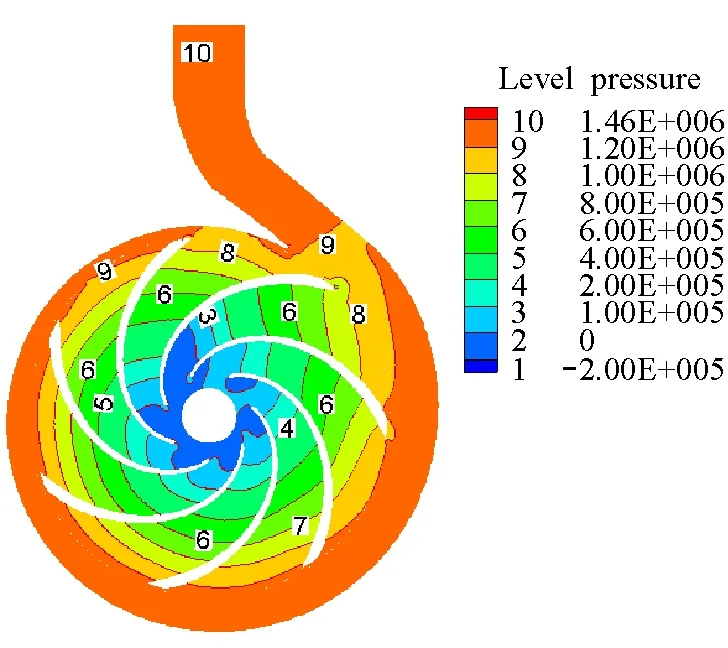

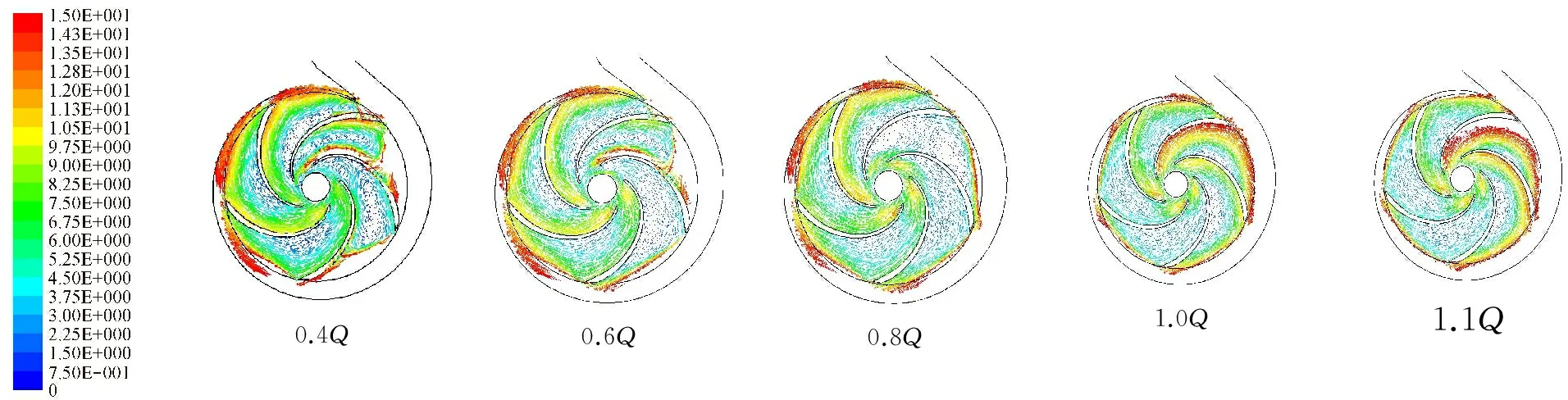

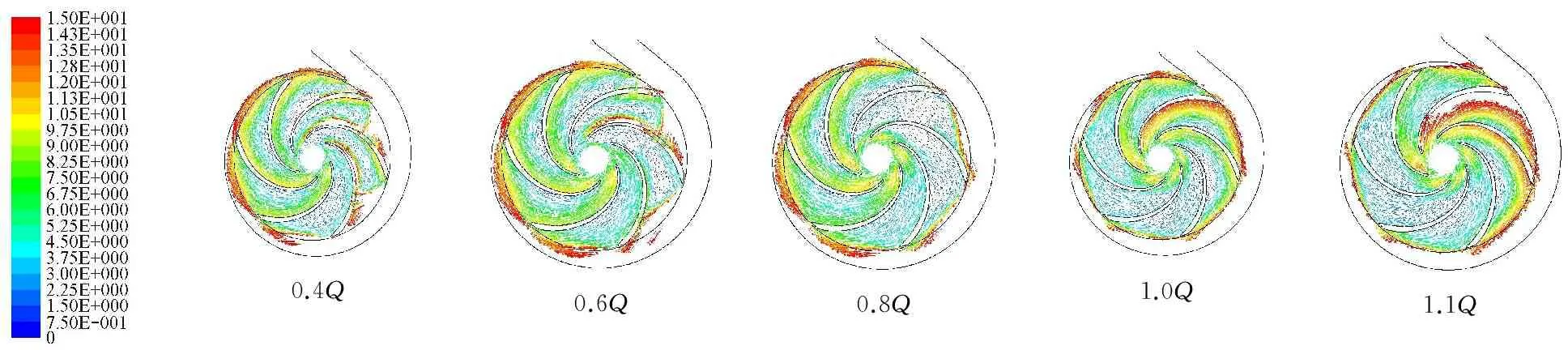

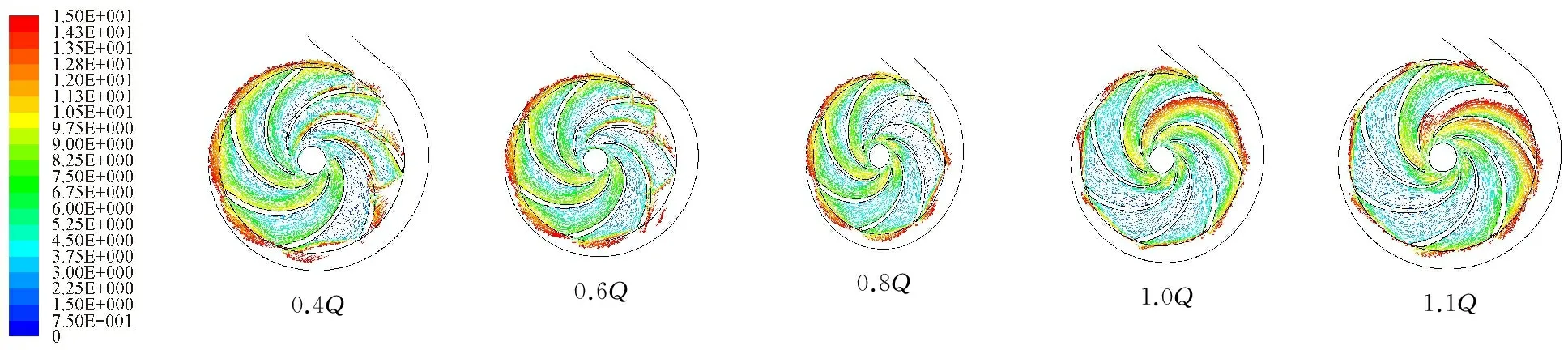

图5所示为不同流量下模型泵中截面相对速度矢量分布图,图中显示小流量工况下(0.4Q,0.6Q)蜗舌附近流道内存在明显的漩涡,当流量增加到0.8Q时,流道内液体速度明显降低,漩涡明显减小。当流量达到1.0Q以后,各个流道内的漩涡消失,蜗舌附近流体沿流道流向蜗壳,流道内同一半径处,液体速度在叶片吸力面附近达到最大。比较3个模型泵内速度分布情况可得,不同泵的漩涡都出现在Ⅲ、Ⅳ 两个象限的流道内,其他流道几乎没有漩涡出现(除了蜗舌附近),因此可以得出3种不同叶片数的模型泵内,z=7泵内部流动较理想。

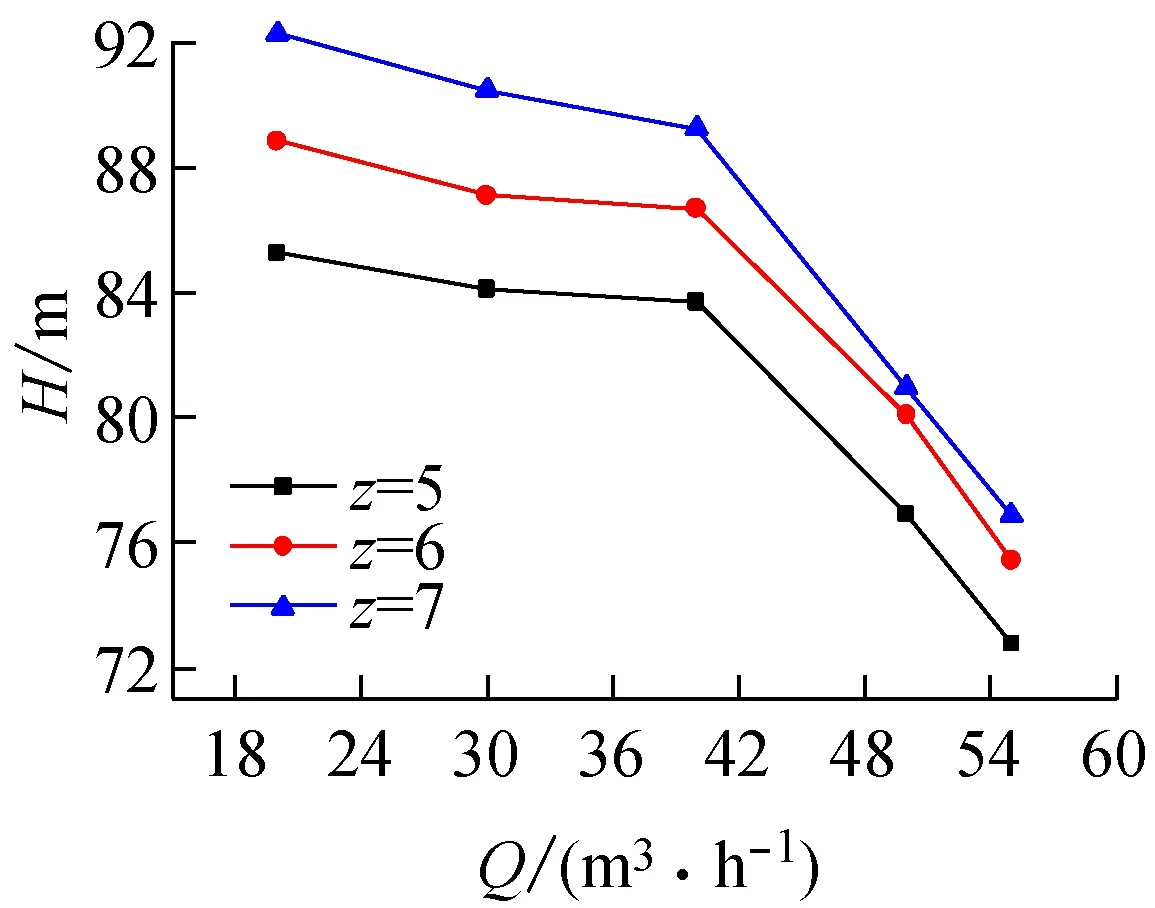

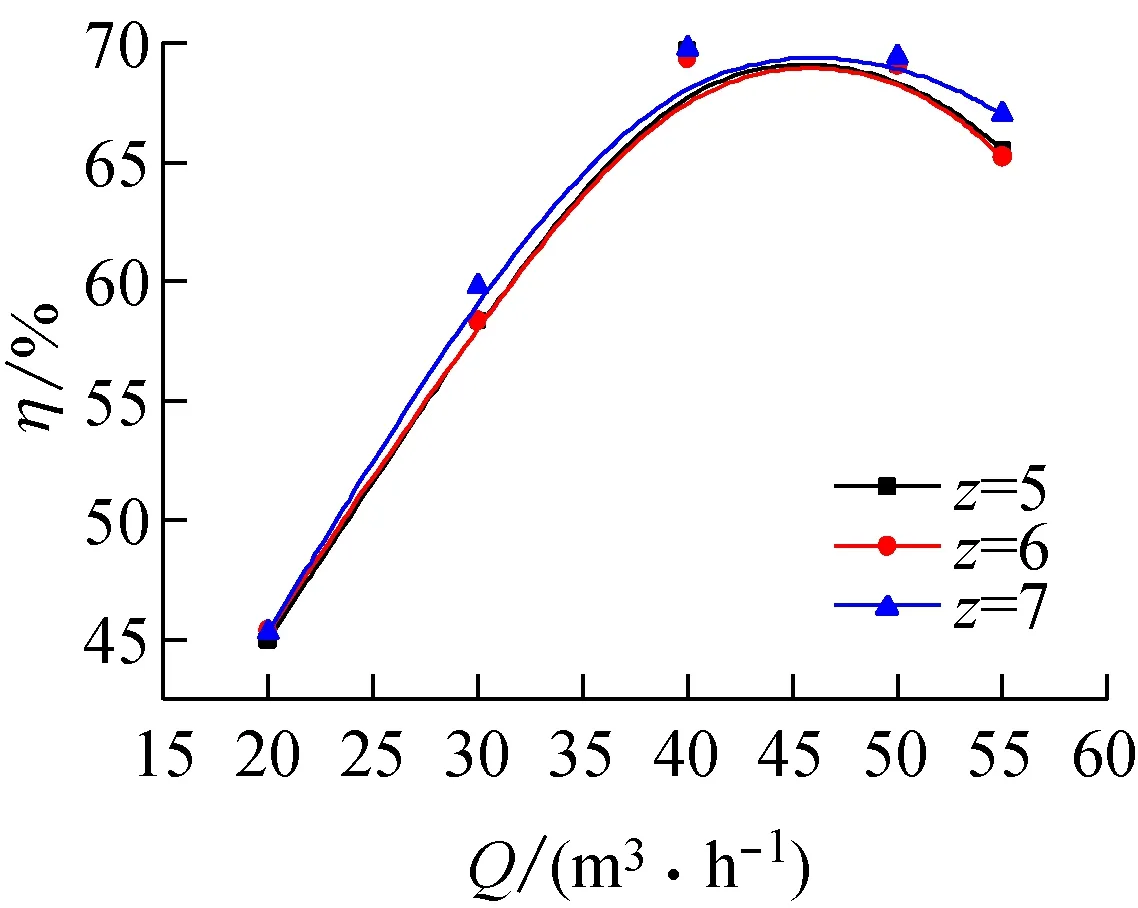

模型泵性能曲线见图6。由图6(a)可知,随着流量增加,不同泵的扬程都不断减小,在0.8Q~1.1Q之间扬程下降较快,同一流量下7叶片泵的扬程明显高于其他两个模型泵。由图6(b)可见,不同泵的流量效率曲线很相似,当流量从0.4Q增加到0.8Q,泵效率增加迅速,效率在0.8Q~1.1Q之间变化较平缓,且出现驼峰。另外,比较不同模型泵在同一流量下的效率可得,z=7泵效率略高。

结论如下:叶片数的改变对此结构熔盐泵影响不是很大,从性能曲线的对比可以看出,z=7泵略优于其他叶片数泵,熔盐泵在0.8Q~1.1Q之间工作效率较高。

0.4Q0.6Q0.8Q1.0Q1.1Q

(a) z=5

(b) z=6

(c)z=7

图5 不同流量工况下模型泵中截面相对速度分布矢量图(m/s)

(a) 扬程-流量

(b) 效率-流量

3 结 论

叶片数量和液体流量在熔盐泵内部流动中的影响可以通过CFD数值模拟合理估计,本文的主要目的是预测叶轮中的流场分布,寻找适于泵内流体稳定高效流动的叶轮结构及流量工况。因此,选择流量大小为0.4Q,0.6Q,0.8Q,1.0Q,1.1Q,叶片数选择为从5~7。数值预测表明:

(1) 3个模型泵内压力分布相似,压力在叶轮入口处最低,沿着叶轮流道向蜗壳方向逐渐增加,在同一半径处压力面压力明显高于吸力面压力,在泵的出口处压力最大,其大小顺序为:ps-z7>ps-z6>ps-z5。

(2) 小流量工况下(0.4Q,0.6Q)蜗舌附近流道内存在明显的漩涡,其随着流量增加而减小,当流量达到1.0Q以后各个流道内的漩涡消失;不同泵的漩涡都出现在Ⅲ、Ⅳ 两个象限的流道内,其他流道几乎没有漩涡出现(除了蜗舌附近),3个不同模型泵中z=7泵的内部流动较理想。

(3) 泵的扬程随着流量的增加不断减小,在0.8Q~1.1Q之间扬程下降较快,同一流量下z=7泵的扬程明显高于其他两个模型泵;叶片数的改变对此结构熔盐泵影响不是很大,从性能曲线的对比可以看出,z=7泵略优于其他叶片数泵,熔盐泵在0.8Q~1.1Q之间工作效率较高。

[1] 李云校,康 灿,朱宜超,等. 蜗壳结构对立式高温熔盐泵性能的影响[J]. 化工学报,2013,64(8):2853-2859.

[2] 杨敏官,高 波,贾卫东,等. 高温熔盐泵上轴承冷却系统设计[J]. 轴承, 2006(3):4-7.

[3] 关醒凡. 现代泵技术手册[M]. 北京:宇航出版社,1995.

[4] Cui Baoling, Zhu Zuchao, Zhang Jianci,etal. The flow simulation and experimental study of low-specific-speed complex centrifugal impellers[J]. Chin J Chem Eng, 2016, 14(4):435-441.

[5] Grapsas V, Stamatelos F, Anagnostopoulos J,etal. Numerical study and optimal blade design of a centrifugal pump by evolutionary algorithms[J]. Lecture Notes in Computer Science, 2008, 5178:26-33.

[6] Shojaeefard M H, Tahani M, Ehghaghi M B,etal. Numerical study of the effects of some geometric characteristics of a centrifugal pump impeller that pumps a viscous fluid[J]. Computers & Fluids, 2012, 60(4):61-70.

[7] 潘中永,曹英杰. 离心泵输送不同粘度流体的数值分析[J]. 排灌机械,2009,27(3):168-172.

[8] 李文广,薛敦松. 粘度对离心泵蜗壳内部流动的影响[J]. 农业机械学报,2003,34(2):30-33.

[9] 刘 宜,宋怀德,陈建新,等. 粘度对离心泵内部尾流的影响[J]. 排灌机械,2009,27(2):87-90.

[10] Li W G. Effects of blade exit angle and liquid viscosity on unsteady flow in centrifugal pumps[J]. Journal of Power and Energy, 2012, 226: 580-599.

[11] Jafarzadeh B,Hajari A, Alishahi M M,etal.The flow simulation of a low-specific-speed high-speed centrifugal pump[J]. Applied Mathematical Modelling, 2011, 35: 242-249.

[12] 邵春雷. 离心泵内部流动及动态虚拟设计方法研究[D]. 南京:南京工业大学,2008.

[13] 邵春雷,顾伯勤,陈 晔. 离心泵内部非定常压力场的数值研究[J]. 农业工程学报,2009,25(1):75-80.

[14] Chunlei Shao, Jianfeng Zhou, Wenjie Cheng.Experimental and numerical study of external performance and internal flow of a molten salt pump that transports fluids with different viscosities[J].Transfer, 2015, 89: 627-640.

[15] Chunlei Shao, Jianfeng Zhou, Boqin Gu,etal. Experimental investigation of the full flow field in a molten salt pump by particle image velocimetry[J]. Journal of Fluid Engineering, 2015, 137(10):104501-1~104501-5.

Performance Simulation of the Molten Salt Pump under Variable Flow Conditions

CHENGWenjie,WANGSaisai,ZHOUYongjun

(College of Mechanical and Power Engineering, Nanjing Tech University, Nanjing 211816, China)

To enhance the hydraulic performance of the molten salt pump, the steady flow in the molten salt pump was studied numerically based on the simulation experiment. Under different flow rates, the internal flow fields in the pumps with different blade number were systematically simulated. The results revealed that the pressure distribution in the three model pumps are similar, the largest static pressure appears at the volute outlet, andps-z7>ps-z6>ps-z5. There are obvious vortex in the flow passage (Ⅲ, Ⅳ quadrants) near the volute tongue under low flow rate conditions (0.4Q,0.6Q), and the vortex decreases with the increase of flow, when the flow rate reachesQthe vortex disappear. The pump head decreases with the increase of flow rate, and the head falls faster between 0.8Q-1.1Q. Moreover, thez=7 pump has higher head than that of the other two pumps under the same flow rate. Changing of blade number has little influence on this structure of molten salt pump, it can be seen from the comparison of performance curves,z=7 pump is slightly better than the other blade number pumps, and the molten salt pump has better efficiency between 0.8Q-1.1Q. These results can be taken as references on the development of high-performance molten salt pump.

variable flow; molten salt pump; blade number; low flow rate

2016-07-07

江苏省大学生创新训练项目(2016DC275)

程文洁(1982-),女,江苏连云港人,实验师,博士生在读,现主要从事流体工程数值模拟研究。

Tel.:025-58139349;E-mail: cwj@njtech.edu.cn

TH 311

A

1006-7167(2017)03-0031-05