钛合金TC4低塑性滚压表面完整性的实验研究

2017-04-25杨东刘战强贺蒙庞继有叶洪涛

杨东 刘战强 贺蒙 庞继有 叶洪涛

(1. 山东大学 机械工程学院∥高效洁净机械制造教育部重点实验室, 山东 济南 250061;2. 中国航发沈阳黎明航空发动机有限责任公司, 辽宁 沈阳 110043)

钛合金TC4低塑性滚压表面完整性的实验研究

杨东1刘战强1贺蒙1庞继有2叶洪涛2

(1. 山东大学 机械工程学院∥高效洁净机械制造教育部重点实验室, 山东 济南 250061;2. 中国航发沈阳黎明航空发动机有限责任公司, 辽宁 沈阳 110043)

以钛合金TC4为研究对象,选择表面完整性评价标准数据组(包括表面形貌、表面粗糙度、表面层显微硬度和表面残余应力)作为评价指标,采用单因素试验设计法,利用光学轮廓仪、显微硬度计和盲孔法残余应力测量仪获得低塑性滚压加工表面形貌、微观硬度分布和残余应力状态,对比分析了工艺参数(滚压速度、进给速度、液压油预压力和滚压道次)对低塑性滚压加工表面完整性的影响程度.结果表明:液压油预压力对滚压加工表面形貌、表面粗糙度及加工表面显微硬度和残余应力的影响程度最大,滚压速度的升高会增大加工表面粗糙度值,增加滚压道次会使加工表层硬化程度和残余压应力幅值变大;在设计实验范围内,钛合金TC4低塑性滚压加工采用高的液压油预压力和多道次加工可获得更优的加工表面完整性.

低塑性滚压;TC4;表面完整性;工艺参数;实验设计

钛合金TC4(Ti-6Al-4V)具有高比强、耐高温和耐腐蚀等优异性能,已广泛用于机匣、整体叶盘等航空发动机关键结构件的加工制造[1-2].然而,相对于结构钢、铝合金等航空材料,钛合金TC4材料的疲劳特性对其加工表面完整性更为敏感[3-4].为满足复杂服役环境对航空、航天关键结构件的使用性能、寿命和可靠性需求,钛合金TC4加工件应具备更高的表面完整性.

低塑性滚压(LPB)作为一种切削加工后续工艺能有效改善工件加工表面及表面之下材料的冶金物理和机械性能,提高工件的耐磨性、耐腐蚀性和疲劳寿命.LPB加工表面完整性研究可为预防和控制工件材料提前失效提供理论和技术支持.Fu等[5]基于有限元方法建立了镍钛合金SE508低塑性滚压仿真模型,仿真结果表明,随着滚压力的提高,表面残余压应力的幅值和影响深度都将增大,影响层深度可达1.0 mm.Mohammadi等[6]建立了钛合金TC4低塑性滚压有限元仿真模型,结果表明通过降低滚压球直径或者提高滚压道次均能增大表面残余压应力的幅值.Prabhu等[7]研究发现,相对于车削加工表面,4140钢经低塑性滚压后表面粗糙度和表面硬度可分别提高96%和167%.

Prevéy等[8]将LPB技术用于燃气轮机零件加工表面完整性改善,发现LPB可大幅提高燃气轮机的疲劳寿命.Jayaraman等[9]在LPB对2219铝合金疲劳特性影响的研究中发现,疲劳失效起源于工件内部且发生位置均在残余压应力影响区外,LPB有效地改善了2219铝合金的疲劳特性.1045钢经LPB处理后,工件表面残余压应力达到-300~-600 MPa,相对于常规车削工艺,表面硬度提高了25%,表面晶粒细化率达50%,疲劳极限提升了21.25%[10].

加工对象(材料)和工艺参数的不同,使LPB对工件表面完整性的改善作用存在差异.目前,采用LPB技术对钛合金TC4进行表面完整性改善的实验研究相对较少.工艺参数对LPB加工钛合金TC4表面完整性的影响规律并不明确.文中以钛合金TC4为研究对象,选择表面完整性评价标准数据组(包括表面形貌、表面粗糙度、表面层显微硬度和表面残余应力[11])作为评价指标,采用单因素试验设计法,综合利用光学轮廓仪、显微硬度计和盲孔法残余应力测量仪等多种实验手段,获得低塑性滚压加工表面形貌、微观硬度分布和残余应力状态,通过对比分析工艺参数(包括滚压速度vbur、进给速度fbur、液压油预压力p和滚压道次n)对低塑性滚压加工表面完整性的影响程度,以揭示LPB工艺参数对TC4工件表面完整性的影响规律.

1 LPB加工表面完整性改善机理

图1为低塑性滚压原理示意图.切削表面形貌粗糙,而滚压表面形貌相对平滑.随着滚珠在进给方向的移动,切削表面与滚压表面交界处的材料发生明显塑性流动,表面形貌随之重新分布,切削产生的表面残留刀痕消失.工件表层金属的塑性流动,填入到切削表面残留的低凹波谷中,从而降低工件表面粗糙值.

图1 低塑性滚压原理

由于多晶体中晶界的变形抗力较大,且每个晶粒的变形都要受到周围晶粒的牵制,故多晶体的室温强度总是随着晶粒的细化(即晶界总面积的增加)而提高.由于被滚压的表层金属塑性变形,使得表层晶粒细化,从而导致材料表层硬度的提高.

表面残余应力主要是由加工过程产生的热应力和弹塑性变形引起的[12].热应力作用下材料表层金属的微观组织发生变化,表层收缩,由此产生对基体的拉应力(或较小压应力).弹塑性变形作用是LPB表面残余压应力产生的主要原因[13],滚珠的挤压作用使工件表面产生塑性变形,基体产生弹性变形,加工后材料基体趋于恢复,但受表面层牵制而在表面层产生残余压应力.

2 实验设计

2.1 实验材料

实验材料为同批次生产的钛合金TC4棒料,产品标准执行《航空用钛及钛合金棒材和锻坯规范》(GJB2218A—2008).热处理方式为固溶时效,TC4棒料出炉后于750 ℃保温1.5 h,然后空冷至室温.TC4为双相α+β钛合金,其能谱及微观组织结构见图2.钛合金TC4的化学成份Ti、Al、V、Fe、C、N、H、O的含量分别为89.128%、6.300%、4.200%、0.170%、0.010%、0.010%、0.002%、0.180%,物理性能参数如下:屈服强度≥825 MPa,抗拉强度≥895 MPa,硬化指数为0.34,显微硬度(HV0.05)为335.6.

图2 钛合金TC4的能谱及微观组织结构

2.2 LPB试样制备

切削试验在DAEWOO PUMA 200 MA型车削中心上完成,切削方式为干切削.车刀片选用肯纳公司生产的涂层刀片,型号为SNMG120408RP.钛合金TC4毛坯直径φ31 mm,车削工艺参数如下:切削速度为80 m/min,进给速度为0.1 mm/r,切削深度为0.1 mm.

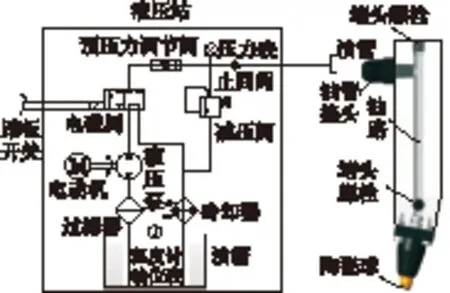

LPB加工装置主要包括液压站、滚压头、油管及电源附件,其中液压站可提供的液压油预压力范围为0~30 MPa,滚压头滚珠可伸出长度范围为2~3 mm.图3为LPB设备液压原理和滚压头结构示意图. 影响低塑性滚压加工表面完整性的工艺参数主要有滚压速度、进给速度、液压油预压力和滚压道次.采用单因素试验设计方法,分别用4组实验获得各工艺参数下TC4加工表面的完整性特征.采用较少的实验次数(16次)便可获得4个工艺参数对低塑性滚压加工钛合金TC4表面完整性的影响规律.参考某型号航空发动机低压压气机叶片低塑性滚压工艺,设计LPB试验方案如表1所示.

图3 LPB设备液压原理和滚压头结构示意图

Fig.3 Hydraulic principle of LPB equipment and schematic diagram of burnishing head structure

表1 LPB加工工艺参数

2.3 表面完整性检测技术和方法

LPB是零件加工的最后工艺,零件在LPB加工后,静置2~3周以消除加工的不稳定表面状态[14],然后进行加工表面完整性测试.选择表面形貌、表面粗糙度、表面层显微硬度和表面残余应力作为LPB加工表面完整性评价指标.

表面形貌采用Veeco公司生产的NT9300光学轮廓仪进行测量.设备采用白光干涉方法,可在0.1 nm~10 mm的垂直扫描范围内快速、准确地测量二维和三维表面形貌特征.实验三维形貌取样面积为623.6 μm×467.4 μm,表面轮廓特征测试方向为沿工件轴向.

采用HVS-1000显微硬度计测量工件表层显微硬度分布梯度,试验载荷选择0.49 N,当测量中心点选在距离工件表面20 μm以内时,测试点处获得的压痕图像会发生严重的变形(压痕不规则),导致测量结果失真.因此,测量选择起点距表面20 μm,测点间距20 μm.

加工表面残余应力采用盲孔法测量.盲孔法操作简单,测量速度快,是应用最广泛的半破坏性检测方法.通过在工件表面钻孔(孔深1.8~2.0 mm)使被测点的应力得到部分或全部释放,并由贴在盲孔周围的应变片测得释放的应变量,根据弹性力学原理可计算得出残余应力值.这种方法具有较好的精度,因此已成为应用广泛的残余应力测试方法之一[15].实验所用的HK21B型盲孔法残余应力测量仪的应变测量范围为0~±30 000 με,应力测量范围为0~±6 000 MPa,分辨率为1.0 με.实验所用应变片型号为BX120-3CA.

根据盲孔法残余应力的测试原理和方法,首先对应变释放系数进行标定,获得未加工件初始应力状态与释放应变的关系曲线,以标定结果对Kirch公式(式1)进行修正,得到实验条件下的标定系数A、B,然后将已加工件在相同的实验条件下进行残余应力测试[16].本实验标定系数A、B的值分别为-0.5和1.36.

(1)

式中,σ为主应力值,ε1、ε2和ε3为实验应变值.

3 表面完整性数据分析

3.1 表面形貌与表面粗糙度

图4所示为钛合金TC4在精车和LPB(工艺11,p=21MPa)加工后的表面三维(工件轴向x、切向y、高度z)形貌和轮廓曲线.加工表面轮廓曲线测试位置在形貌图中虚线AA、BB处.从图4可以看出,车削后表面形貌沿切削方向呈近似周期性凹凸分布,轮廓波峰与波谷处尖锐过渡.此类工件在弯、扭或者拉、压载荷作用下,极易在尖锐过渡区产生应力集中现象,促使裂纹在此处萌生、扩展,并最终导致工件提前失效.LPB技术对车削表面起到削峰填谷的作用,经LPB加工的表面残留高度降低为车削表面的1/10,车削表面走刀痕迹被消除,表面轮廓曲线更加平缓.

轮廓算术平均偏差Ra是表面粗糙度常用表征参数之一,能直接反映检测轮廓的峰谷幅度变化.图5给出了LPB工艺参数对表面粗糙度Ra的影响,精车(工艺0)后TC4工件Ra=654nm,经LPB加工

图4 钛合金TC4在精车和LPB(工艺11,p=21MPa)加工后的表面三维形貌及表面轮廓

Fig.4 Surface 3D topographies and surface profiles of titanium TC4 after precision turning and low plasticity burnishing(No.11,p=21 MPa)

图5 LPB 工艺参数对Ra的影响

后降幅最大为Ra=419 nm(工艺13,p=27 MPa),相对精车加工降低了36%,降幅最小为Ra=519 nm(工艺8,fbur=0.20 mm/r),相对精车加工降低了21%.在实验参数取值范围内,表面粗糙度随着滚压速度的升高而增加,最小值出现在工艺1(vbur=60 m/min),在滚压速度变化范围内,LPB引起的Ra变化量(Ra,max-Ra,min)为39 nm,Ra相对车削的减少范围为22%~28%.Ra随着进给速度呈勺形变化,最小值出现在工艺6(fbur=0.1 mm/r),在进给速度变化范围内,滚压引起的Ra变化量是53 nm,滚压Ra相对车削的减少范围是21%~29%.Ra随着液压油预压力的增加而减少,最小值出现在工艺13(p=27 MPa),在预压力变化范围内,滚压引起的Ra变化量是96 nm,滚压Ra相对车削的减少范围是21%~36%.Ra随着滚压道次的变化而较小,在滚压道次变化范围内,滚压引起的Ra变化量是17 nm,滚压道次对Ra没有明显的影响. 轮廓支承长度率相关参数能反映工件表面的耐磨性[17].Rk为表面粗糙度核心轮廓深度,影响零件的性能和寿命;Rpk为简约峰高,在零件接触摩擦运动时,正常工作之前,Rpk将很快被磨损掉,影响零件的磨合时间;Rvk为简约谷深,有利于在零件接触摩擦运动时形成润滑油膜,提高零件的耐磨性和寿命. 图6所示为LPB工艺参数对表面粗糙度Rk、Rpk、Rvk的影响.精车后TC4工件表面Rk=1 740 nm,Rpk=638 nm,Rvk=781 nm,经过LPB处理后TC4工件表面Rk、Rpk、Rvk范围分别为1 000~1 300 nm、160~200 nm和750~850 nm.从图6中可以看出,经过LPB处理后,各试验组内测得的Rk、Rpk、Rvk数值接近,未见明显的差异数据或数据变化趋势.经过LPB加工后Rk的降幅范围是25%~40%,Rpk的降幅范围是69%~79%,有利于减少零件在磨合期和初期的磨损量;LPB对Rvk的减小作用相对较小,这有助于在零件接触摩擦时形成油膜,保护零件表面.

图6 LPB工艺参数对Rk、Rpk、Rvk的影响

综上所述,在试验涉及的LPB 加工工艺参数中,对TC4工件表面形貌影响程度最大的是液压油预压力,而滚压道次的影响程度最小.在实验范围内,低塑性滚压过程中应选用较大的液压油预压力、较低的滚压速度、适中的滚压进给速度和单次滚压,以获得更优的表面形貌和低的表面粗糙度.

3.2 表面显微硬度

图7为LPB 工艺参数对TC4表面层显微硬度分布的影响.精车和LPB均能够引起TC4工件表面硬化,在距离工件表面20 μm处,精车加工后显微硬度为327,相对基体提高了4.8%,LPB加工后显微硬度最高为351,出现在工艺13(p=27 MPa),相对于基体提高了12.5%,滚压后显微硬度最低为333,出现在工艺14(n=1),相对基体提高了6.7%.

如图7(a)所示,不同滚压速度对TC4工件表面层显微硬度分布的影响规律基本相同,在距离工件表面20 μm处,LPB加工后显微硬度最高为347,出现在工艺1(vbur=60 m/min),相对基体提高了11.2%,显微硬度最低为341,出现在工艺2(vbur=80 m/min),相对基体提高了9.3%.硬度变化曲线没有表现出显微硬度随着滚压速度变化的显著变化趋势,不同滚压速度下硬度分布曲线的分散性大,主要是由于随着滚压速度的提高,加工过程中工件振动加剧,导致高速滚压加工时工件表面层硬化不均匀.

如图7(b)所示,进给速度对TC4滚压加工表面层显微硬度分布的影响与滚压速度类似,但其曲线更集中,这是由于进给速度试验组在试验过程中振动不明显,且表面无明显振纹产生,产生的表面硬化层趋于均匀.在距离工件表面20 μm处,LPB加工后显微硬度最高为345,出现在工艺6(fbur=0.10 mm/r),相对基体提高了10.6%,显微硬度最低为342,出现在工艺7(fbur=0.15 mm/r),相对基体提高了9.6%.

如图7(c)所示,液压油预压力的提升会增加钛合金TC4工件表面层的显微硬度,而且在距离工件表面60 μm内时,表面层显微硬度随着液压油预压力的增加而增加.在距离工件表面20 μm处,LPB加工后显微硬度最高为351,出现在工艺13(p=27 MPa),相对基体提高了12.5%,显微硬度最低为336,出现在工艺9(p=15 MPa),相对基体提高了7.4%.

如图7(d)所示,增加滚压道次能够增加TC4工件表面层的显微硬度,图中3种工艺产生的显微硬度曲线分布规律明晰,随着滚压道次的增加,显微硬度增加明显.在距离工件表面20 μm处,LPB加工后显微硬度最高为349,出现在工艺16,相对基体提高了11.9%,显微硬度最低为333,出现在工艺14,相对基体提高了6.7%.

图7 LPB工艺参数对工件表层显微硬度的影响

Fig.7 Effects of LPB process parameters on surface microhar-dness

图8所示为LPB工艺参数对钛合金TC4表面硬化层深度的影响.从图中可以看出,滚压后表面硬化层深度较车削表面的硬化层深度均有增加.精车后TC4工件表面硬化层深度为50 μm,LPB加工后TC4工件表面硬化层深度最大为140 μm,出现在工艺13(p=27 MPa)和工艺16(n=3),相对精车加工提高了180%;最小为80 μm,出现在工艺5(fbur=0.05 mm/r)和工艺14(n=1),相对精车加工提高了60%.在滚压速度试验组中,滚压速度变化引起的TC4工件表面硬化层深度维持在100 μm左右.在进给速度试验组中,当进给速度超过0.05 mm/r后,进给速度变化引起的表面硬化层深度维持在100 μm左右.在液压油预压力试验组中,当p<27 MPa时,表面硬化层深度保持在80~100 μm之间,当p=27 MPa时,表面硬化层深度增加到140 μm.在滚压道次试验组中,表面硬化层厚度随着滚压道次的增加而明显增加.

图8 LPB工艺参数对表面硬化层深度的影响

Fig.8 Effects of LPB process parameters on the depth of har-dened layer

滚压速度和进给速度对TC4工件表面硬化层深度变化的影响不大,当液压油预压力p>24 MPa和滚压道次n=3时,表面硬化层深度的变化明显,低塑性加工引起的钛合金TC4工件的表面硬化层深度平均为80~100 μm.

3.3 表面残余应力

图9所示为LPB工艺参数对表面残余应力的影响.可以看出,精车和LPB加工后TC4工件表面残余应力均表现为负值,即残余压应力,滚压后表面残余压应力幅值较车削表面均有增加.精车表面残余应力为-151 MPa,LPB加工后表面残余压应力最小幅值出现在工艺14(n=1),应力值为-246 MPa,相对精车加工表面增加了63%;LPB加工后表面残余压应力最大幅值出现在工艺13(p=27 MPa),应力值为-636 MPa,相对精车加工表面增加了321%.滚压速度变化对TC4工件表面残余应力的影响较小,应力大小在-320~-380 MPa之间.

图9 LPB工艺参数对表面残余应力的影响

当进给速度小于0.1 mm/r时,表面残余应力随进给速度的提高而增大;当进给速度大于0.1 mm/r时,表面残余应力随进给速度的提高而减小;当进给速度为0.1 mm/r时,表面残余压应力数值最大(为-357 MPa).当液压油预压力和滚压道次增加时,表面残余应力随之明显降低,并且液压油预压力变化引起的表面残余应力梯度变化高于滚压道次变化引起的残余应力变化.

在LPB实验参数范围内,对TC4表面残余应力影响最大的工艺参数是液压油预压力,其次是滚压道次,再次是进给速度和滚压速度.在实际加工中,采用较高的液压油预压力和多道次滚压能够有效地提高TC4零件的表面残余压应力,同时采用适中的进给速度和滚压速度以保证滚压效率.

综上所述,液压油预压力是影响表面完整性指标的最重要参数,这主要是随着液压油预压力的增大,工件表层材料的塑性变形影响深度更深,致使工件表面残留的切削刀痕减少,表层晶粒应变细化增大,最终导致表面粗糙度降低、表层硬化现象变大和残余压应力的增大.随着滚压速度的提高,单位时间内滚压头与工件接触距离变短,不利于表面形貌的改善.滚压道次的增多,使工件表面应变量增加,促使表层硬化程度和残余压应力幅值变大.

4 结论

以钛合金TC4为研究对象,选择表面完整性评价标准数据组(包括表面形貌、表面粗糙度、表面层显微硬度和表面残余应力)作为评价指标,采用单因素试验设计法对LPB加工工件进行表面完整性分析,结果表明:

(1)LPB加工可消除钛合金TC4车削加工表面残留刀痕,降低表面粗糙度.在实验参数范围内,LPB加工后TC4表面粗糙度Ra为420~520 nm,Rz为2.3~3.2 μm,Rk为1 000~1 300 nm,Rpk为130~200 nm,而Rvk相对于未加工表面变化不大.在试验涉及的LPB 加工工艺参数中,对TC4工件表面形貌影响程度最大的是液压油预压力,而滚压道次的影响程度最小.

(2)LPB加工在TC4工件表面引入了深度为100 μm左右的表面硬化层,相对精车加工提高了一倍,表面显微硬度最大超过360,相对车削加工提高了约16%,表面显微硬度和加工硬化层厚度随着液压油预压力的增大或滚压道次的增加呈增大趋势,其他工艺参数对表面层显微硬度的影响较小.

(3)LPB加工在TC4工件表面引入较高的残余压应力.表面残余压应力最高可达-636 MPa,相对精车加工表面增加了321%,表面残余压应力随着液压油预压力或滚压道次的增加而增加,其他工艺参数对表面残余应力的影响较小.

(4)LPB 工艺参数中对滚压加工表面形貌、表面粗糙度影响程度较大的是液压油预压力和滚压速度,对加工表面显微硬度和残余应力影响程度较大的是液压油预压力与滚压道次.在实际加工中,在保证加工效率和经济性的情况下,可通过提高液压油预压力来改善TC4零件的表面完整性,滚压道次控制在2次以内,采用适中的滚压速度和进给速度.

[1] LEYENS C,PETERS M.Titanium and titanium alloys [M].Weinheim:Wiley-VCH,2003.

[2] 王聪梅.航空发动机典型零件机械加工 [M].北京:航空工业出版社,2014.

[3] 陶春虎,刘庆,曹春晓,等.航空用钛合金的失效及其预防 [M].北京:国防工业出版社,2002.

[4] 关玉璞,陈伟,高德平.航空发动机叶片外物损伤研究现状 [J].航空学报,2007,28(4):851-857.

GUAN Yu-pu,CHEN Wei,GAO De-ping.Present status of investigation of foreign object damage to blade in aeroengine [J].Acta Aeronautica et Astronautical Sinica, 2007,28(4):851-857.

[5] FU C H,GUO Y B,MCKINNEY J,et al.Process mecha-nics of low plasticity burnishing of nitinol alloy [J].Journal of Materials Engineering and Performance,2012,21(12):2607-2617.

[6] MOHAMMADI F,SEDAGHATI R,BONAKDAR A.Finite element analysis and design optimization of low plasticity burnishing process [J].The International Journal of Advanced Manufacturing Technology,2014,70(5/6/7/8): 1337-1354.

[7] PRABHU P R,KULKARNI S M,SHARMA S S.Influence of deep cold rolling and low plasticity burnishing on surface hardness and surface roughness of AISI 4140 steel [J].World Academy of Science,Engineering and Technology,2010,72:619-624.

[8] PREVÉY P S,RAVINDRANATH R A,SHEPARD M,et al.Case studies of fatigue life improvement using low plasticity burnishing in gas turbine engine applications [C]∥Proceedings of the 2003 International Joint Power Generation Conference.Atlanta:American Society of Mechanical Engineers,2003:657-665.

[9] JAYARAMAN N,PREVÉY P S,MAHONEY M.Fatigue life improvement of an aluminum alloy FSW with low plasticity burnishing [C]∥Proceedings of the 132nd TMS Annual Meeting.San Diego:Lambda Technologies,2003:1-10.

[10] AVILÉS R,ALBIZURI J,RODRGUEZ A,et al.Influence of low-plasticity ball burnishing on the high-cycle fatigue strength of medium carbon AISI 1045 steel [J].International Journal of Fatigue,2013,55:230-244.

[11] FIELD M,KAHLES J F.Review of surface integrity of machined components [J].Annals of the CIRP,1971,20(2):153-163.

[12] WITHERS P J,BHADESHIA H.Residual stress Part 2:nature and origins [J].Materials Science and Technology,2001,17(4):366-375.

[13] BALLAND P,TABOUROT L,DEGRE F,et al.Mecha-nics of the burnishing process [J].Precision Enginee-ring,2013,37(1):129-134.

[14] PREVÉY P S,JAYARAMAN N,RAVINDRANATH R A.Use of residual compression in design to improve damage tolerance in Ti-6AI-4V aero engine blade dovetails [R].Cincinnati:Lambda Research,2005.

[15] 王庆明,孙渊.残余应力测试技术的进展与动向 [J].机电工程,2011,28(1):11-15.

WANG Qing-ming,SUN Yuan.Research development on the test methods of residual stress [J].Journal of Mechanical & Electrical Engineering,2011,28(1):11-15.

[16] 王海斗,朱丽娜,邢志国.表面残余应力测试技术 [M].北京:机械工业出版社,2013.

[17] 李伯奎,左敦稳,刘远伟.轮廓支承长度率曲线的应用研究 [J].润滑与密封,2006(1):114-116.

LI Bo-kui,ZUO Dun-wen,LIU Yuan-wei.Study on application of the material ratio curve [J].Lubrication Engineering,2006(1):114-116.

Experimental Investigation into Surface Integrity of Titanium TC4 after Low-Plasticity Burnishing

YANGDong1LIUZhan-qiang1HEMeng1PANGJi-you2YEHong-tao2

(1. School of Mechanical Engineering∥Key Laboratory of High Efficiency and Clean Mechanical Manufacture of the Ministry of Education, Shandong University, Jinan 250061, Shandong, China;2. AEEC Shenyang Liming Aero-Engine Co., Ltd., Shenyang 110043, Liaoning, China)

Through single factor test method, the surface topography, micro-hardness distribution and residual stress of titanium TC4 after a low-plasticity burnishing are obtained by using an optical profiler, a micro-hardness tester and a residual stress test instrument, and the surface integrity of the burnished titanium TC4 is evaluated by using the standard data of the topography, roughness, micro-hardness and residual stress of surface. Then, the effects of low-plasticity burnishing parameters (including burnishing speed, feed speed, hydraulic oil pressure and burnishing passes) on the surface integrity are analyzed comparatively. The results show that (1) the hydraulic oil pressure has the most significant effect on the topography, roughness, micro-hardness and residual stress of the burnished surface; (2) the surface roughness increases with the burnishing speed, and both the micro-hardness and the residual stress increase with the burnishing passes; and (3) higher hydraulic oil pressure and more burnishing passes help achieve a higher surface integrity in the low-plasticity burnishing of titanium TC4.

low plasticity burnishing; TC4; surface integrity; process parameter; experimental design

1000-565X(2017)01- 0137- 08

2016- 03- 02

国家自然科学基金资助项目(51425503,51375272);国家科技重大专项(2015ZX04005008,2014ZX04012014);山东省泰山学者建设工程专项资金资助项目(TS20130922)

Foundation items: Supported by the National Natural Science Foundation of China(51425503,51375272) and the National Science and Technology Major Project of China(2015ZX04005008,2014ZX04012014)

杨东(1985-),男,博士生,主要从事高速加工表面完整性研究.E-mail:me_yangdong@yeah.net

TH 161+.1

10.3969/j.issn.1000-565X.2017.01.020