基于PLC和HMI技术的搅拌机电气系统设计

2017-04-25曹利刚郭鹏程

曹利刚,郭鹏程

(1.杨凌职业技术学院,陕西 杨凌712100;2.西安理工大学 水利水电学院,陕西 西安 710048)

基于PLC和HMI技术的搅拌机电气系统设计

曹利刚1,郭鹏程2

(1.杨凌职业技术学院,陕西 杨凌712100;2.西安理工大学 水利水电学院,陕西 西安 710048)

应用可编程控制器和人机界面技术对控制系统升级改造,首先介绍PLC控制回路各端子的作用及编写的程序,其次叙述HMI组态界面的设计过程及与PLC的连接方法,最后经过反复调试,系统运行稳定,人机界面友好,达到了预期设计要求.

更新改造; 组态; PLC; HMI

可编程控制器PLC(Programmable Logic Controller)和人机界面HMI(Human Machine Interface)与传统的继电器控制相比较,具有功能强、性能价格比高、操作简单能耗低等优势,因此在电气自动化设备方面得到了广泛的应用.基于上述原因,笔者采用PLC和HMI对原有的继电器控制系统进行升级改造以满足简单、安全和可靠的控制需求.

1 系统总体设计方案

因某饲料厂原搅拌控制系统存在设备老化、陈旧,操作不安全等问题,所以在更新改造时首先要更换陈旧的设备,然后设计一套安全、可靠、性能价格比高,易于操作的控制系统[1-2].参照设备现状和控制要求,本设计方案采用由人机界面HMI发出主控信号给可编程控制器PLC,再由PLC控制交流接触器从而实现对电动机的控制,系统设计方案如图1所示[3].

2 主回路设计

根据实际控制要求设计的主电路如图2中的a所示.当组合开关QS闭合后,交流接触器KM1和KM3线圈同时上电,其对应的主回路触点同时闭合,则电动机以星型方式启动,实现低速转动.经过一定的延时后,交流接触器KM3线圈失电,其主触点断开的同时KM2线圈上电,其主回路相应触点闭合,则电动机以三角形方式高速转动[4].主电路的设备清单如表1所示.

3 控制回路的设计

本系统的控制回路要实现按钮控制和人机界面控制2种方式,共包括PLC接线图的设计、PLC程序的编写、HMI的组态设计以及HMI和PLC 的连接4个方面的设计内容[5].

3.1 PLC控制回路设计 可编程控制器拥有独立CPU控制系统,同时配置了各种功能面板和输入输出接口,能采集开关量、模拟量等进行分析处理,有强大的可编程能力[6].通常利用梯形图程序中提供的各种软继电器就可实现复杂的逻辑控制,省去了传统的硬件式继电器复杂的接线和经济成本[7].根据实际需求本设计系统可编程控制器选用三菱FX2N-48MT.

表1 主电路设备清单

向PLC的2个输入端L和N提供220 V交流电源,停止按钮SB1接输入端X0,启动按钮SB2接输入端X1,热继电器FR的常闭辅助触点接输入端X2,3个端子的另一端接公共端com.

PLC的输出端COM1接220 V交流电源的N,作为输出回路的公共端.PLC的另外3个输出端Y0,Y1和Y2分别串接交流接触器KM1、KM2和KM3的A1,KM1的A2与220 V交流电源的L连接;KM2的A2串接KM3的动断触点,再与220 V交流电源的L相连;KM3的A2串接KM2的动断触点,再与220 V交流电源的L连接.

在接触器KM2下方串入接触器KM3的常闭触点,在接触器KM3下方串入接触器KM2的常闭触点,可实现电动机运行过程中的互锁,可防止2个线圈同时上电时造成主回路三相短路的严重后果.

当KM1和KM2同时上电,电动机实现星型连接低速运转,串接在接触器KM3下方的KM2动断触点断开,KM3线圈失电,电动机在星型连接低速运转的同时不能转换成三角形连接的高速运转;当KM1和KM3同时上电,电动机实现三角型连接高速运转,串接在接触器KM2下方的KM3动断触点断开,KM2线圈失电,电动机在三角形连接高速运转的同时不能转换成星型连接的低速运转.控制回路PLC接线如图2b所示.

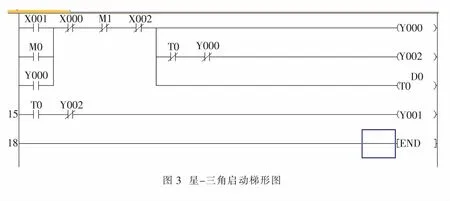

3.2 PLC程序设计 当按下启动按钮SB2时,输入继电器X1得电,其动合触点X001闭合,输出继电器Y0,Y2和定时器T0得电,电动机实现星型连接低速运转,当延时D0的设定时间后T0定时器动作,T0的动断触点断开,动合触点闭合,Y2线圈失电,动合触点Y002闭合,Y1线圈得电,电动机转化为三角形连接高速运转.

当按下停止按钮SB1时,输入继电器X0得电,其动断触点X000断开,输出继电器Y0,T0,Y1和Y2均失电,电动机停止运转.

当电动机过载时,热继电器FR的常闭辅助触点断开,输入继电器X2失电,其动断触点X002断开,输出继电器Y0,Y1,Y2和T0同时全部失电,电动机停止运转.

根据以上控制要求,用MELSOFT系列GX Works2编程软件编写的相应程序如图3所示[8],其中M1与人机界面的停止按钮关联,M0与人机界面的启动按钮关联.

3.3 HMI组态设计 HMI是控制系统和用户之间进行交互和信息交换的媒介,实现了信息的内部形式与人们可以接受形式之间的转换.根据实际需求本设计方案的HMI触摸屏选用昆仑通态(MCGS)的TPC7062KS型号.

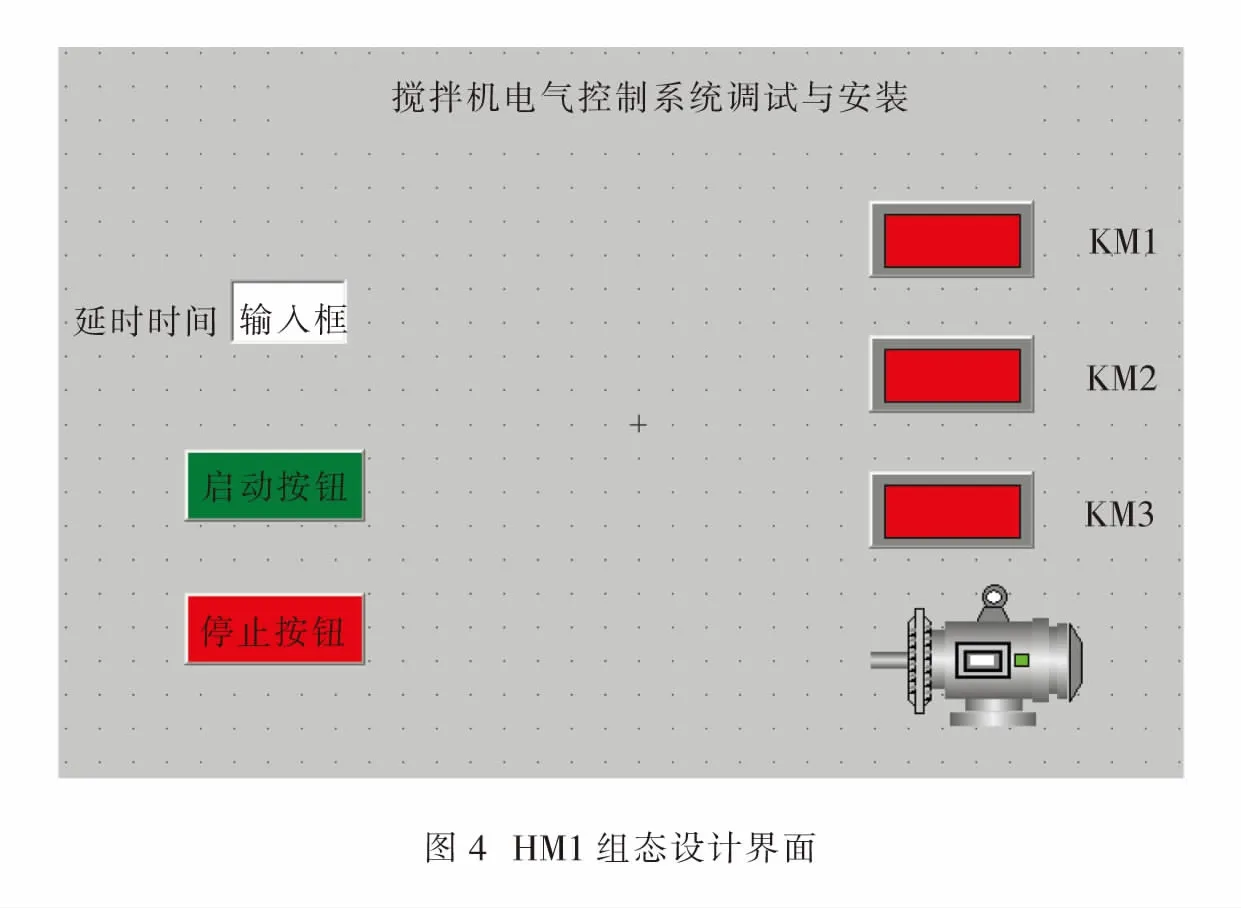

用昆仑通态人机界面发出的主控信号主要包括延时时间窗口、启动按钮、停止按钮、KM1运行指示灯、KM2运行指示灯、KM3运行指示灯和电动机信号.HMI组态设计界面的具体制作方法如下:

1) 打开组态软件完成新建项目,添加“通用串口父设备”和“三菱 FX系列编程口”,并使前者下边挂接后者;

2) 在用户窗口建立“搅拌电机控制”窗口,创建“搅拌机电气控制系统调试与安装”组态界面;

3) 创建“启动按钮”,数据对象值操作选择:按1松0,根据采集的信息进行数据关联,停止按钮的设置只需要改变通道地址即可;

4) 延时时间框设定后,在“操作属性”里进行数据关联,通道类型选为:D数据寄存器,数据类型选为:16位无符号二进制数,读写类型为:读写;

5) KM1线圈指示灯矩形框插入后要进行数据关联,变量选择方式:根据采集信息生成,通道类型:Y输出寄存器,读写类型:读写.KM2和KM3指示灯的设置参照KM1.

按照设定方法可得到如图4所示的组态设计界面.

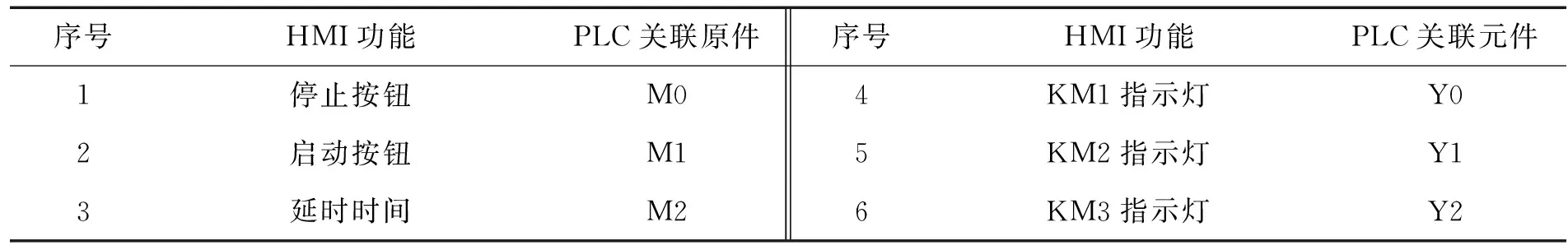

3.4 HMI与PLC的连接 实时数据库是MCGS工程的数据交换中心和数据处理中心,构成数据库的基本单元就是数据变量.本系统需要建立开关型和数值型2种变量,其中KM1,KM2和KM3的变量类型均为开关型,延时时间为数值型[9].组态设计时触摸屏与PLC连接地址数据如表2所示.

表2 HMI与PLC连接地址数据分配

4 运行调试

设备安装完成后将设计好的人机界面用USB-TPC数据线下载到TPC7062KS触摸屏;将已经编写好的PLC程序下载到FX2N-48MT可编程控制器里;用三菱下载数据线SC-90把触摸屏和三菱PLC的编程口连接起来.在HMI上设好定延时时间,然后按下HMI的启动按钮观察电动机运转情况,开始为星型连接的低速运转,经过一定延时后自动切换到三角形连接的高速运转.在HMI上按下停止按钮,电机停止运转,接触器完全复位[10].

最后用手动方式测试热继电器的过载保护作用,其方法是热继电器有一个可按可拉的手动测试按钮,用万用表测量当手动测试按钮被按下和拉起的时候,其常闭触点是否一直处于闭合状态,若是则说明热继电器失去作用,反之热继电器工作良好.

5 小 结

更新改造采用三菱FX2N-48MT系列PLC和昆仑通态组态设计软件及TPC7062KS触摸屏,实现了对原料混合搅拌机的监控系统设计,具有实物按钮控制和触摸屏控制2种方式.经多次全面测试运行,操作简单、安全,运行稳定,达到了预先更新改造的要求.

[1] 龙建明,何国荣.基于单片机的可调光质LED大棚补光系统设计[J].中国农机化学报,2015,36(3):102-105.

[2] 熊刚,胡启迪,陈高峰,等.基于单片机的多功能时钟设计[J].电子设计工程,2016,24(4):164-167.

[3] 曹利刚,郭改琴.备自投实验装置电压自动调节系统设计[J].郑州铁路职业技术学院学报,2016.28(1):22-25.

[4] 冉文.电机与电气控制[M].西安:西安电子科技大学出版社,2008:144-155.

[5] 汤晓华,蒋正炎.电气控制系统安装与调试项目教程[M].北京:高等教育出版社,2016:32-44.

[6] 林明星.电气控制及可编程序控制器[M].北京:机械工业出版社,2006:48-56.

[7] 龙建明,熊刚,张争刚,等.基于单片机温室环境控制系统的设计[J].湖北农业科学,2015,5(9):2 239-2 241.

[8] 赵媛.基于PLC温室环境智能控制系统的设计[J].计算机与现代化,2016(4):123-126.

[9] 郭东平,赵媛.基于MCGS组态技术的温室环境监控系统设计[J].电气自动化,2016,38(4):97-99.

[10] 袁秀英,石梅香.计算机监控系统的设计与调试—姿态控制技术[M].北京:电子工业出版社,2009:79-98.

Design of Blender Electrical System Based on PLC and HMI Technology

Cao Ligang1, Guo Pengcheng2

(1. Yangling Vocational and Technical College, Yangling 712100, China; 2. Xi’an University of Technology, Xi’an 712100, China)

In the report, The PLC and HMI technology were used to upgrade the control system. A brief description of the primary circuit design was introduced. The function of each terminal of the PLC control loop and the program were described in detail, and the design process of the HMI configuration interface and the connection method with the PLC were emphasized. After repeated testing, the system runs stable, friendly, and the desired design requirements were satisfied.

renewal and transformation; configuration; PLC; HMI

2016-11-09

曹利刚(1980-),男,陕西澄城人,讲师,研究方向:电气自动化,E-mail:clg9335@163.com

1004-1729(2017)01-0054-05

TP 273

A DOl:10.15886/j.cnki.hdxbzkb.2017.0010