复合材料网格-蒙皮构件缺陷形成机制及控制技术研究

2017-04-25李健芳李桂洋郭鸿俊杜宝宪李艳霞

李健芳,李桂洋,郭鸿俊,杜宝宪,李艳霞

(1. 航天材料及工艺研究所,北京,100076;2. 北京航空航天大学,北京,100191)

复合材料网格-蒙皮构件缺陷形成机制及控制技术研究

李健芳1,李桂洋1,郭鸿俊1,杜宝宪1,李艳霞2

(1. 航天材料及工艺研究所,北京,100076;2. 北京航空航天大学,北京,100191)

基于缺陷产生机理及多件复合材料网格-蒙皮构件缺陷检测数据统计结果,分析复合材料网格-蒙皮构件常见的缺陷类型及影响制造缺陷的工艺因素与结构因素;采用工艺仿真分析了加压点及压力对缺陷的影响规律,制定了工艺控制措施;通过Ф1 m典型网格-蒙皮构件成型质量及轴压破坏试验验证工艺控制措施有效性及内部质量提高对承载能力的贡献。结果表明:优化网格筋条预压实工艺、提高固化压力能够有效减少复合材料网格-蒙皮构件制造缺陷,提高内部质量及构件承载能力。

复合材料;热压罐工艺;制造缺陷

0 引 言

复合材料网格-蒙皮结构具有优异的抗弯、抗屈曲性能,承受轴压和外压载荷能力强,结构效率突出[1~3],广泛应用于航天主承力结构。为同时满足承力、部段对接及零件安装等要求,复合材料网格-蒙皮构件通常包含网格筋条、蒙皮、端框、局部加厚区及局部开口等多种结构特征,成型工艺尤为复杂。而复合材料成型过程是在高温高压条件下、材料固化与结构成型同时完成的过程,材料内部的化学反应历程无法直接监测,工艺参数精确控制难度极大,导致复杂构件经常产生孔隙、疏松甚至分层缺陷,影响了复合材料构件质量及性能。严重地,将明显降低承载能力,造成产品报废。

国内外对L形、非等厚层板等单一结构特征构件缺陷形成机制研究较多,对结构复杂的网格-蒙皮回转体构件缺陷形成机制研究较少[4]。本文针对复合材料网格-蒙皮构件,从缺陷产生机理出发,梳理制造缺陷的主要影响因素,采用工艺仿真与试验相结合的方法,研究缺陷与影响因素间的规律,制定相应工艺控制措施,通过典型网格-蒙皮构件成型质量及轴压破坏试验验证工艺控制措施的有效性及承载能力。

1 制造缺陷影响因素辨识及关联规律

复合材料构件制造缺陷形成机制复杂,影响因素众多[5~8],本文分别从成型工艺及结构两方面开展相关研究。

1.1 成型工艺因素

本文统计的缺陷类型均为超声波无损检测结果,执行GJB1038.1A《纤维增强复合材料无损检验方法》超声波检验部分中的相关标准。依据超声波信号在复合材料内部传播过程中在缺陷处、材料底表面的反射信号波形的相对关系来判定缺陷类型,如果层间反射信号幅度高且底波消失,则判定为分层缺陷。图1为不同深度分层缺陷部位取样后的微观形貌。

图1 不同深度分层缺陷微观形貌

图1显示了分布在不同深度层间的不同尺寸的气孔缺陷,缺陷沿层间的长度范围为 0~2.25 mm,而不是整个缺陷区域内的贯通性分层缺陷,这种“分层缺陷”的产生机理与孔隙、疏松缺陷产生机理相同,即在复合材料固化过程中,由于铺层带入的空气、预浸料吸收的水分及预浸料本身含有的溶剂等小分子物质未排除干净,温度升高时,树脂黏度逐渐降低,孔隙内压力增大或相邻孔隙聚集使孔隙增大,而外压不足以压溃孔隙,当树脂黏度骤增,开始凝胶时,孔隙或增大的孔隙则被固化在制品中,产生孔隙等缺陷。因此,孔隙等缺陷问题可以转化为树脂压力问题。

在复合材料构件固化过程中,与树脂压力相关的主要工艺参数为加压点温度和压力值。研究中选取MT300/603热熔法预浸料,采用小型压机设备,从加压点温度、压力值这两个关键工艺参数出发,开展对孔隙缺陷影响规律的研究。

1.1.1 以加压点温度作为变量

工艺条件:制备100 mm×100 mm、厚度为10 mm的平板试件,温度从室温至180 ℃,升温速率为30 ℃/h,温度分别为110 ℃、120 ℃、130 ℃、140 ℃及150 ℃时,逐渐加压至0.7 MPa,恒温1 h,升温至180 ℃后恒温4 h。

图 2为不同加压点温度下,固化后试板取样孔隙率变化曲线。

图2 MT300/603试板孔隙率与加压点温度的关系

由图2可以看出,相同压力下,随着加压点温度增加,试样内部孔隙率逐渐增大。在加压点温度较低时,树脂黏度低,流动性好,在压力作用下孔隙容易随着树脂流动排除;当加压点温度较高时,树脂反应程度逐渐加剧,树脂黏度随之增大,孔隙难以在压力作用下排除,从而形成较多的孔隙缺陷。但工程实践中,存在多个流胶通道时,为避免压力过早施加造成树脂胶液大量流失,纤维体积含量过高,必须综合考虑,制定适当的加压点温度。无流胶通道的半包覆固化方式,可以采用较低的加压点温度。

1.1.2 以压力值作为变量

工艺条件:制备100 mm×100 mm、厚度为10 mm的平板试件,温度从室温至180 ℃,升温速率为30 ℃/h,当温度升至130 ℃时,压力分别为0.1 MPa、0.4 MPa、

0.7 MPa、0.9 MPa及1.1 MPa,恒温1 h,升温至180 ℃后恒温4 h。

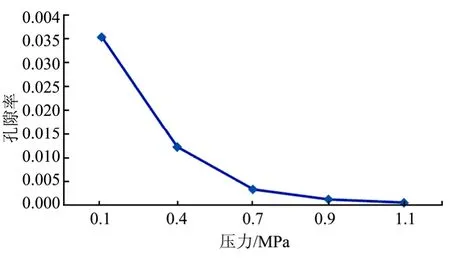

图3为不同压力下,固化后试板取样孔隙率变化曲线。

图3 MT300/603试板孔隙率与压力的关系

由图3可以看出,相同加压点温度下,当压力从0.1~1.1 MPa变化时,试样内部孔隙率明显降低,随着外部压力增加,外压与孔隙内部压力差增大,有利于孔隙的排除。但在工程实践中,须综合考虑热压罐设备能力等问题,制定适当的压力值。

1.2 结构因素

北京航空制造工程研究所统计了上万件具有典型几何特征的飞机用简单复合材料结构件缺陷类型、数量及分布数据,统计结果显示制造缺陷与制件的结构形式具有一定的关联性[4]。

本研究提取了直径为2 000 mm复合材料网格-蒙皮柱段构件的典型结构特征:网格筋条、蒙皮、蒙皮加厚区、窗口加厚区及端框。对已成型的12件柱段产生的缺陷类型、数量及位置分布进行了统计分析,结果如表1所示。

表1 复合材料网格-蒙皮构件缺陷统计 单位:个

从表 1可以看出,蒙皮区基本不出现缺陷,网格筋条及其它厚度较大部位更容易产生缺陷,一般筋条上产生的缺陷单个面积较小,加厚区部位缺陷面积略大,但具体缺陷位置、尺寸随机,无规律性。由于网格筋条基数大,其产生的缺陷数量最多,前端框厚度最大,也是产生缺陷数量较多的部位。因此,网格筋条及大厚度端框是复合材料网格-蒙皮构件内部质量控制的关键因素。

对于复合材料网格-蒙皮构件来说,结构因素对制造缺陷的影响规律为:

a)网格筋条作为数量最大的结构特征,对质量一致性控制的要求非常高,目前以手工操作为主的条件下,出现缺陷的概率最大。

b)铺层厚度超过20 mm时,对孔隙、分层等缺陷影响较大。热熔法预浸料树脂含量较低,固化时不放置吸胶材料,构件较厚时,树脂在厚度方向上渗透率很低,内部小分子无法透过厚度方向完全排出。网格筋条一般窄而高,也可以视为厚度较大的层合结构。

c)蒙皮作为面积最大的区域,因其相对较薄的壁厚不易出现缺陷。

d)孔隙、疏松及分层缺陷在各个结构特征区域内,具体产生的位置、尺寸具有随机性,无明显规律。

2 复合材料网格-蒙皮构件缺陷控制

以固化过程中的压力值为变量,采用工艺仿真分析方法,对网格筋条及蒙皮区域内的成型压力、纤维密实性进行模拟计算,优化固化工艺参数,制定工艺控制措施。

针对MT300/603复合材料热压罐成型固化过程物理化学变化进行分析:a)基于傅里叶热传导方程,建立考虑树脂固化反应放热的三维热传导/固化反应模型;b)基于 Fortran语言编制有限元分析程序,用于描述热压罐成型过程中复合材料内部温度和固化度变化规律。将预浸料叠层假设为三维多孔介质结构,基于Biot固结理论,建立预浸料叠层在热压罐成型过程中的树脂流动/纤维密实数学模型,描述树脂流动和纤维密实导致的纤维分布状态的变化。

以直径1 m网格-蒙皮构件为研究对象,如图4所示,进行热压罐成型工艺过程仿真,模拟 MT300/603材料体系在加压点温度下,固化压力对复合材料内部树脂流动/纤维密实性的影响,分析固化压力对内部孔隙等缺陷的影响,进而提出工艺控制优化措施。

图4 网格-蒙皮结构件

选取了典型结构单元中二维剖面进行模型的简化,如图5所示。蒙皮外表面为树脂流胶边界,并在该表面施加法向均布外力。

图5 树脂流动/纤维密实模拟的二维几何模型

模拟计算中,进行了加压边界、边界条件的设置、有限元网格的划分。为了分析复合材料制件不同位置在成型过程中的变化差异,选取了5个典型位置进行纤维体积含量的分析,分别为:区域1,经过3次预压实筋条底部;区域2,经过2次预压实筋条中部;区域3,经过2次预压实筋条顶部;区域4,经过1次预压实蒙皮部分;区域5:直接进行固化的蒙皮部分。

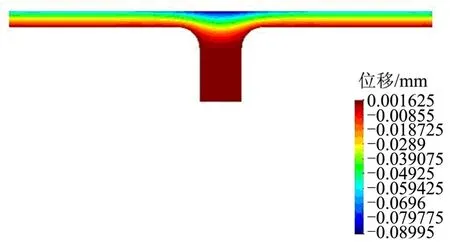

根据MT300/603热熔法预浸料预压实制度(80 ℃保温0.5 h,热压罐内压力为0.3 MPa)、固化制度(130 ℃保温1 h+180 ℃保温4 h,热压罐内压力0.6 MPa),对复合材料网格-蒙皮构件成型结束后的厚度方向位移和纤维含量变化进行了仿真分析,如图6、图7所示。

图6 复合材料成型后厚度方向位移示意

从图6看出,固化后靠近筋条部位的蒙皮在厚度方向的位移比较明显,越靠近筋条,位移越小,筋条底部位移几乎为零。表明在固化成型过程中施加的外压力传递到筋条部位的有效压力小于蒙皮,且越靠近筋条底部压力越小,当筋条所受外压力不足以抑制孔隙等缺陷时将在固化后形成缺陷。因此,为保证筋条密实性,需要在筋条缠绕过程中,增加预压实过程,使筋条底部充分密实。

图7 复合材料成型后纤维含量示意

由图 7可以看出,蒙皮部位纤维体积含量高,在61.3%~63.7%波动,而筋条区域大部分维持在 59.35%左右,仅比初始纤维含量 58.7%略微提高,在蒙皮与筋条交叉位置,出现一个逐渐过渡的区域。仿真分析结果与实际情况吻合。纤维含量的变化也体现出外加成型压力不容易传递到模腔内的筋条部位,使得筋条区域与蒙皮区域的整体成型受力状态有较大的差异,蒙皮在成型压力作用下能够获得较充分的树脂流动和较好的纤维密实,而模腔内的筋条区域受到的有效成型压力不足,使得固化过程中欠缺整体树脂流动、纤维密实程度相较蒙皮不足,在两者的交叉位置拐角区域,压力的差异造成蒙皮侧纤维密实程度更高而筋条侧因压力偏小而发生树脂富集,从而可能呈现出富脂、孔隙甚至分层缺陷。实际产品固化后无损检测结果显示,蒙皮区缺陷发生的概率远小于筋条,与仿真分析结果吻合。

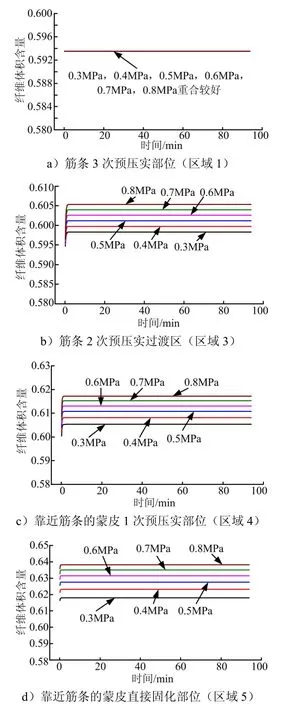

基于复合材料构件固化后内部质量对压力的敏感性,分别选取固化压力为0.3 MPa、0.4 MPa、0.5 MPa、0.6 MPa、0.7 MPa和0.8 MPa,对不同固化压力下各区域内的纤维密实程度进行了仿真分析,分别考察不同位置的纤维含量变化情况,如图8所示。由图8可以看到,不同成型压力对最终的纤维体积含量影响显著。筋条区域底部传递的有效压力很小,导致纤维含量在固化成型过程中基本保持不变之外,其他区域的纤维体积含量都会随着成型压力的升高而增加,表明随着固化压力增加,各部位树脂压力也随之增加,使纤维更加密实,较大的固化压力有利于小分子物质排出,减少或消除孔隙等缺陷。

图8 不同成型压力对相同位置纤维含量变化的影响

在复合材料网格-蒙皮构件成型工艺方面,筋条一般采用2次预压实,以便内部小分子物质的排出及预浸料密实,通常的控制措施为:筋条缠绕至高度的2/3左右时,进行第1次预压实,筋条缠满后,再进行第2次预压实。通过工艺仿真分析,筋条内部压力传递困难,筋条底部区域的压力很低,因此,筋条第 1次缠绕至2/3高度时预压实的效果并不理想,可适当降低第1次筋条缠绕高度,充分压实筋条底部区域的预浸料。在后续验证件成型过程中,将第1次筋条缠绕高度降至1/2,然后进行第1次预压实,以便充分压实筋条底部区域。

通过工艺仿真,分析了固化压力对网格-蒙皮结构纤维密实性、纤维体积含量的影响,结果表明:a)采用的工艺制度中加压温度能够满足产品固化要求;b)不同成型压力对最终的纤维含量影响显著,除筋条区域底部纤维体积含量在固化成型过程中基本保持不变外,其他区域纤维含量都会随着成型压力的升高而增加,可在原固化制度中0.6 MPa的固化压力基础上适当提高固化压力,结合工艺试验验证,最终确定固化压力,从而有效减少孔隙等缺陷的产生。

3 试验验证

通过对复合材料网格-蒙皮构件缺陷形成因素的梳理分析及关键工艺参数的仿真优化分析,提出量化工艺控制措施及优化的工艺控制参数,采用MT300/603热熔法预浸料,制备直径为1 m的典型网格-蒙皮构件。固化成型后,通过超声波无损检测,表征其内部质量,通过轴压破坏试验,考核其轴压承载能力,并与以往同类构件进行对比分析,验证工艺控制措施的有效性及内部质量提高对承载能力的贡献。

图9为直径为1 m典型网格-蒙皮构件轴压试验安装状态,图10为试验件轴压失稳破坏后的外观情况。

图9 直径为1m网格-蒙皮构件轴压破坏试验安装状态

图10 试验件失稳情况

表 2为试验件内部质量及轴压试验情况。从表 2中可以看出,本研究制备的直径为1 m的典型网格-蒙皮构件缺陷面积为0.42%,不仅满足小于1%的技术要求,较以往同类构件内部质量也有一定程度提高,验证了工艺控制措施的有效性,其轴压破坏载荷为791 kN,略高于以往2件同类结构、同材料体系构件的轴压破坏载荷。在破坏模式相当的前提下,试验件的内部质量情况是影响承载性能的因素之一,加强筋是受压缩载荷的主要结构,其内部缺陷面积大,在加载过程中,缺陷促进了裂纹的扩展,导致承载性能下降。另外,纤维角度准确性、纤维平直性、纤维体积含量等因素,也是影响轴压承载性能的重要因素。因此,要建立复合材料构件承载能力与内部缺陷间的关联规律,必须进行大量的试验考核验证。

表2 典型网格-蒙皮构件质量及轴压试验情况

4 结 论

通过对复合材料网格-蒙皮构件缺陷形成机制及控制技术的研究可以得出以下结论:

a)采用热压罐固化的复合材料网格-蒙皮构件,网格筋条产生缺陷的概率最大。

b)影响复合材料网格-蒙皮构件制造缺陷的主要工艺因素为加压点温度和压力值;主要结构因素为网格筋条、局部加厚区及厚端框,蒙皮区不容易出现缺陷。

c)在材料体系加压点温度适宜的前提下,提高热压罐压力,能够有效促进纤维密实及小分子物质的排出,有利于减少复合材料网格-蒙皮构件内部缺陷,提高内部质量及承载能力。

[1]杜善义, 章继峰, 张博明. 先进复合材料格栅结构(AGS)应用与研究进展[J]. 航空学报, 2007, 28(2): 419-421.

[2]马斌捷, 盛祖铭, 贾亮, 王淑范. 轴外压作用下复合材料网格加筋柱壳蒙皮铺层和筋条角度优化分析[J]. 导弹与航天运载技术, 2009(1): 41-42.

[3]提亚峰, 唐国金. 在轴、外压联合作用下的C/E复合材料网格缠绕结构的设计与分析[J]. 导弹与航天运载技术, 2005(5): 37-38.

[4]王雪明, 谢富原, 李敏, 戴棣, 等. 热压罐成型复合材料复杂结构对制造缺陷的影响规律[J]. 航空学报, 2009(4): 757-762.

[5]古托夫斯基 T G. 李宏运, 等译. 先进复合材料制造技术[M]. 北京: 化学工业出版社, 2004.

[6]刘玲, 张博明, 王殿富. 碳/环氧复合材料孔隙问题研究进展[J]. 宇航材料工艺, 2004(6): 6-10.

[7]徐骥威, 李敏, 顾轶卓, 等. 热固性树脂中孔隙形成条件的定量测试方法与影响因素[J]. 复合材料学报, 2008, 25(2): 52-56.

[8]李艳霞, 李敏, 张佐光, 等. L形复合材料层板热压工艺密实变形过程的树脂模拟[J]. 复合材料学报, 2008, 25(3): 78-83.

Mechanism of Manufacturing Defects and Controlling for Advanced Grid Stiffened Structures

Li Jian-fang1, Li Gui-yang1, Guo Hong-jun1, Du Bao-xian1, Li Yan-xia2

(1. Aerospace Research Institute of Materials & Processing Technology, Beijing, 100076; 2. Beihang University, Beijing, 100191)

The process influencing association of curing defects in advanced grid stiffened composite is summarized in term of the control factors and defect characters. Meanwhile, the control factors of curing temperature and pressure were evaluated via process simulation for creating the process control method. Furthermore, the typical grid stiffened cylinder is prepared to verify the availability for this process control method. The results show that increasing pressure parameter can significantly enhance the quality and compression stability of advanced grid stiffened structures.

Composites; Autoclave process; Manufacturing defect

V45

A

1004-7182(2017)01-0079-05

10.7654/j.issn.1004-7182.20170119

2016-01-01;

2016-07-01

国家自然科学基金-青年科学基金项目(51603058)

李健芳(1982-),女,高级工程师,主要研究方向为树脂基复合材料与工艺