轻质多层复合结构气瓶热防护层研究

2017-04-25刘建方庞红丽孙慧娟

刘建方,庞红丽,潘 亮,孙慧娟

(北京航天动力研究所,北京,100076)

轻质多层复合结构气瓶热防护层研究

刘建方,庞红丽,潘 亮,孙慧娟

(北京航天动力研究所,北京,100076)

火箭飞行过程中,长时间高强度的热流冲击会使发动机钛合金气瓶温度升高,从而导致气瓶的安全系数及可靠性降低。针对此问题,开展了气瓶热防护层研究,气瓶热防护层采用多层复合结构的设计方案;采用一种新型轻质疏松纤维材料——柔性隔热毡作为热防护层的重要隔热层;进行了热防护层的热分析计算和热真空试验验证。结果表明:气瓶热防护层能够承受长时间高强度热流冲击,对气瓶进行有效热防护,提高了气瓶的可靠性,保障了飞行安全。

热防护;多层复合结构;柔性隔热毡;气瓶

0 引 言

钛合金气瓶为某火箭芯二级发动机提供控制及吹除气体,钛合金材料具有强度高、密度低的特性,但钛合金抗拉强度随着温度的升高而降低。

某火箭芯二级发动机工作高度为200 km左右,工作时基本处于真空状态;在飞行过程中,箭体沉底发动机及芯二级发动机自身工作所产生的辐射及羽流对钛合金气瓶将产生加热作用,气瓶温度升高。气瓶温度升高将导致钛合金抗拉强度降低,而气瓶内气体的压力又随着气体温度的升高而升高,从而导致气瓶的安全系数和可靠性的降低,给飞行带来隐患。

为了减少发动机飞行热环境对气瓶的影响,对气瓶进行热防护。通过研究柔性轻质多层复合结构热防护层,将气瓶温度控制在使用温度范围内,可保证气瓶的可靠性[1],实现安全飞行。

1 气瓶热环境分析

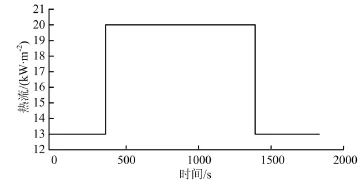

在火箭飞行过程中,钛合金气瓶承受着箭体沉底发动机及芯二级发动机自身带来的巨大热流影响,包括对流和辐射传热。气瓶承受的总热流密度及作用时间变化曲线如图1所示。

图1 气瓶热流密度与时间关系

由图1可知,热流密度在1 830 s内的均值为16 kW/m2,最大热流为20 kW/m2,此热流如被气瓶完全吸收,则经式(1)[2]传热计算气瓶将达到0.6 K/s温升。

式中 Q为单个气瓶吸热,J;C为钛合金比热,J/(kg·K);M为气瓶质量,kg;T2为气瓶吸热后温度,K;T1为气瓶初始温度,K。

钛合金气瓶的抗拉强度与温度变化曲线如图2所示。

图2 钛合金强度与温度曲线

气瓶强度随温度升高而逐渐降低,温度低于80 ℃时能够保证钛合金气瓶安全系数大于2,即气瓶在飞行过程中温度不能超过80 ℃。根据式(1)计算,约在经受134 s大热流冲击后,气瓶温升即达到80 ℃。在发动机工作期间,气瓶还要承受1 696 s的热流冲击,不能满足气瓶使用温度要求80 ℃的限制条件。所以需采取隔热措施,减少气瓶大量吸热带来的过度温升。

2 气瓶热防护层方案

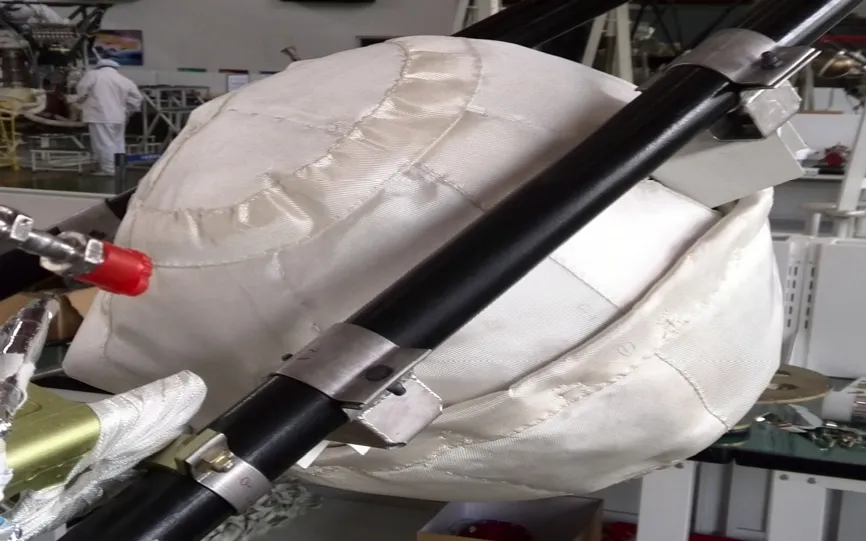

钛合金气瓶在飞行过程中同时承受对流传热和辐射传热,单一隔热材料热防护层不能有效抵抗对流传热和辐射传热的同时作用。在气瓶热防护层方案设计时,采用多层复合结构,如图3所示。多层复合结构具有装配工艺性好、操作方便的特点[3,4]。

图3 气瓶热防护层包覆状态

钛合金气瓶多层复合结构热防护层结构如图4所示。

图4 多层复合结构热防护层级

多层复合结构热防护层共分5层,由外及内分别为单层石英纤维布、单层铝箔、柔性隔热毡、单层铝箔和单层石英纤维布,5层材料通过石英纤维线复合而成。通过低热导材料和高反射率材料间隔复合而成,能有效抵抗对流传热和辐射传热的同时作用。

2.1 柔性隔热毡

柔性隔热毡为新型轻质疏松纤维材料,传统的隔热材料主要以 SiO2基和 Al2O3基柔性隔热材料为主,密度在0.2~0.3 g/cm3之间,室温热导率在0.03 W/(m·K)左右。而新型柔性隔热毡在密度、导热率以及韧性方面均获得重大突破,主要表现在以下几个方面。

2.1.1 超低密度

新型柔性隔热毡的密度为0.005 g/cm3,是传统隔热材料的1/40,减重效果明显,达99%以上,具有比传统隔热材料不可比拟的优势。

2.1.2 超低热导率

新型柔性隔热毡的室温热导率为0.01~0.015 W/(m·K),比传统隔热材料低1~2倍,绝热系数是传统隔热材料的60~90倍,真空下柔性隔热毡的室温热导率远低于0.01 W/(m·K),该柔性隔热毡压缩量为50%时的室温热导率为0.03 W/(m·K)。

2.1.3 超高韧性

新型柔性隔热毡压缩率超过 60%依然能够恢复到原来的形状,并且能经受1 000次压缩循环后仍然能够完全恢复到原状,这一优异的柔韧性为后续的成品加工和使用提供了条件。

2.2 石英纤维布

石英纤维布具有石英纯度高、耐高温、耐烧蚀、低导热、低吸收率、抗热震和良好的化学稳定性等,主要用作电绝缘材料、隔热材料和复合材料的增强体,广泛应用于飞机机头、雷达罩、火箭的尾喷管、空间航天器的烧蚀材料等。

2.3 铝 箔

铝箔是一种低发射率的金属箔,使用温度高,生产成本低,工艺成熟,常被用作反射屏[5]。

3 气瓶热防护层热分析

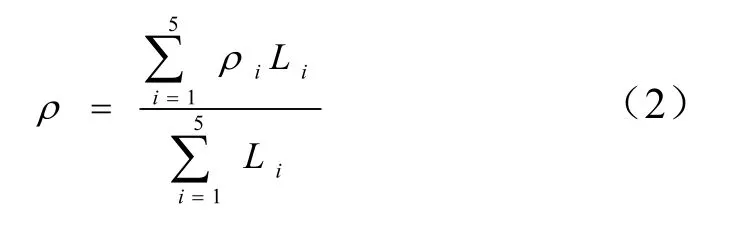

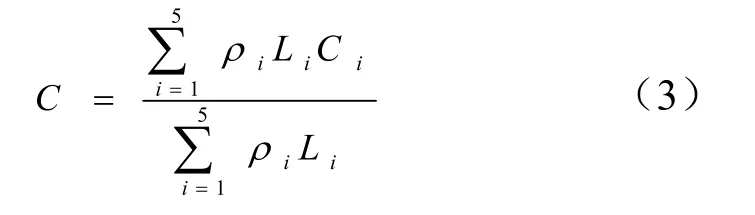

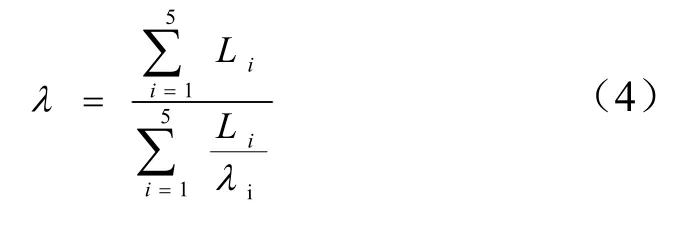

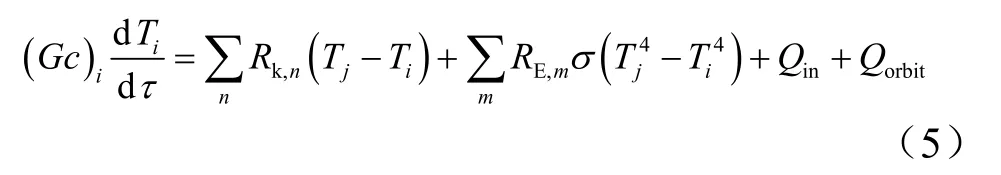

为了热分析计算的准确性,建立了发动机的完整热分析模型。热分析模型采用Thermal Desktop软件[6]建立,对气瓶防护层内的气瓶温升进行仿真计算。通过假设和简化,利用Thermal Desktop软件计算各节点间的辐射角系数,各节点的热容根据部件或结构的材料和质量设置。建模过程中假定气瓶为温度均匀、热耗分布均匀的等温体,各防护层属性根据每层防护层的密度ρi、厚度Li、热导率λi、热容Ci等进行折算,热防护材料共有 5层,热防护材料折算后的参数如下所示。

热防护材料的密度:

热防护材料的比热:

热防护材料的热导率:

整个发动机节点之间的辐射、传导换热关系用节点间的相应热阻连接起来,由式(5)形成热网络模型。

式中G为节点质量,kg;c为比热,J/(kg·K);Ti为第i个节点的绝对温度,K;τ为时间,s;σ为黑体辐射常数;Rk,n为热网络的传导系数;RE,m为热网络的辐射系数;Qin,Qorbit为节点的内热流与外热流,W。

飞行1 830 s后发动机温度分布如图5所示;飞行过程中气瓶温度变化曲线如图6所示。

图5 发动机温度分布云图

图6 气瓶温度曲线

由图6可知,气瓶温度随时间推移不断升高,到发动机工作结束时,最高温度达 43.5 ℃ ,初始环境温度20 ℃,最大温升为23.5 ℃。

4 气瓶热防护层试验验证

发动机工作环境为真空状态,故进行了气瓶热防护层热真空试验验证。在研制过程中,气瓶热真空试验随发动机热真空试验同时进行[7]。

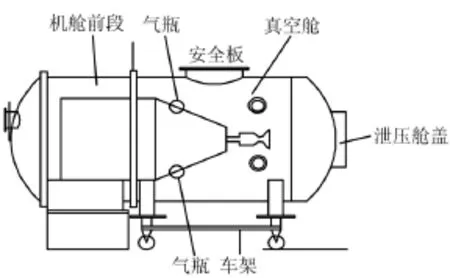

4.1 热真空试验系统

热真空试验系统主要包括真空舱系统、热环境模拟装置和测量系统。真空舱系统主要模拟飞行时的真空环境,排除空气对流传热,主要由真空舱、泄压舱盖、安全板等组成,如图7所示。试验时,真空舱压力始终低于100 Pa,满足试验要求。

图7 真空舱示意

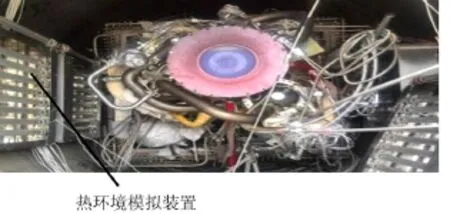

热环境模拟装置主要模拟飞行过程中气瓶所承受的热流密度,采用石英灯阵进行模拟(见图8)。

图8 热环境模拟装置

石英灯阵只能模拟辐射换热,无法模拟飞行时的羽流。由于羽流的复杂多变性,目前无法在发动机上进行羽流模拟,故热真空试验存在一定局限性,但从设计及试验余量分析,对飞行结果无影响。

测量系统主要由温度、热流、真空舱压力测量、传输和记录系统等组成。

4.2 气瓶热真空试验数据分析

气瓶热防护层共进行了 3次热真空试验,每次试验过程中热防护层处的热流密度如图9所示。

图9 3次试验时的热流密度

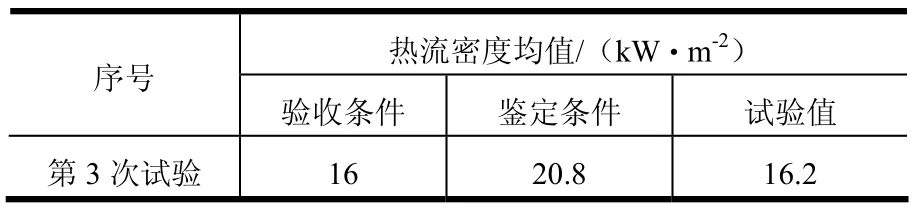

由图9可知,在第3次试验过程中,热流密度达到最大值,为36 kW/m2。由于热流密度过大并不断增加,试验在进行到1 070 s时停止加热,经计算,在整个芯二级发动机工作时间内第3次试验热流密度均值也最大,达到验收条件要求,但未达到鉴定级条件,如表1所示。

表1 气瓶处热流密度

试验后气瓶热防护层状态完好。由于热防护层的热阻作用,热防护层处灯阵关闭后气瓶壁温仍持续上升,灯阵关闭时的温升为23 K,随着时间持续,在温升达到33 K时不再增加,如图10所示。海南的最高温度为50 ℃,气瓶初始温度最高与环境一致,气瓶温度使用要求为不大于80 ℃,而在验收级热流条件下试验温升为23 ℃,未超过30 ℃温升限制条件。

图10 第3次试验气瓶壳体壁温曲线

5 热真空试验结果与热分析计算对比

气瓶热防护层热真空试验结果与热分析计算结果对比如表2所示。

表2 热真空试验结果与热分析结果对比

热分析计算的热流密度均值大于热真空试验的热流密度均值,而二者温升差异较小,仅为 0.5 ℃,但是二者热流密度均值存在较大差别。经对试验系统分析,由于热流密度传感器的安装位置对热流密度测量结果有较大影响,试验过程中热流传感器安装位置造成测量热流密度比实际试验热流密度偏小,所以在热流密度均值相差较大情况下出现试验结果和分析结果基本一致的现象。由热真空试验结果与热分析计算结果可知,在验收级条件下气瓶使用热防护后气瓶壁温温度均在使用温度范围内。

6 结 论

针对飞行过程中长时间高强度的热流冲击,开展了气瓶热防护层研究,气瓶热防护层采用了多层复合结构的设计方案,并采用一种新型轻质疏松纤维材料——柔性隔热毡作为热防护层的重要隔热层。通过热防护层的热分析计算和热真空试验验证,结果表明:气瓶热防护层能够承受长时间高强度热流冲击,对气瓶进行有效热防护,提高了热环境下气瓶的安全可靠性,保障了飞行安全。

[1]许光, 王洪锐, 等. 钛合金球形气瓶装置可靠性评估[J]. 导弹与航天运载技术, 2015(5): 89-90.

[2]Pitts D, Sissom L. 传热学[M]. 北京: 科学出版社, 2002.

[3]邢春鹏. 金属蜂窝夹芯结构性能研究与多层隔热结构优化设计[D]. 哈尔滨: 哈尔滨工业大学, 2008 .

[4]王小丹. 复合结构隔热材料的制备与性能研究[D]. 上海: 上海工程技术大学, 2011.

[5]阎桂荣, 张正纲, 何知朱, 等. 卫星热控制技术[M]. 北京: 宇航出版社, 1991.

[6]王宇宁. 上面级轨道外热流算法研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

[7]任青梅, 刘一鸣, 成竹, 等. 热防护系统热真空模拟试验技术[J]. 装备环境工程, 2009(6): 64-68.

Research of Lightweight Thermal Protective Layer with Multilayer Composite Structure on the Pressure Vessel

Liu Jian-fang, Pang Hong-li, Pan Liang, Sun Hui-juan

(Beijing Aerospace Propulsion Institute, Beijing, 100076)

Pressure vessels on the rocket engine endure a long-time high dense heat environment while the rocket flying. It can lead to the reduction of safety level and reliability. Aiming at this problem, a research on a novel thermal protective layer used on the pressure vessel is carried out. The thermal protective layer is designed into a multi-layer composite structure and a new loosen low-dense fiber material is applied as the key part. Also, thermal analysis and hot test in vacuum condition are conducted. The results show that the new thermal protective layer could stand the long-time high dense heat flux and effectively protect the pressure vessel, hence greatly improve the reliability of pressure vessel and ensure the safety of flight.

Heat insulation; Multilayer composite structure; Flexible thermal protective layer; Pressure vessel

V435+.14

A

1004-7182(2017)01-0029-04

10.7654/j.issn.1004-7182.20170108

2016-03-01;

2016-11-15;数字出版时间:2017-01-04;数字出版网址:www.cnki.net

刘建芳(1980-),男,工程师,主要研究方向为低温火箭发动机总体设计