基于有限元分析Workbench软件的多孔发射药挤压过程仿真分析

2017-04-25陈富华胡小秋刘志涛

陈富华, 胡小秋, 刘志涛

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.南京理工大学 化工学院, 江苏 南京 210094)

基于有限元分析Workbench软件的多孔发射药挤压过程仿真分析

陈富华1, 胡小秋1, 刘志涛2

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.南京理工大学 化工学院, 江苏 南京 210094)

为了获得特定多孔发射药模具的合理结构参数,应用Workbench软件的流体与固体耦合模块模拟了发射药药料在模腔内的挤压过程及针架的变形。采用单因素法分析了收缩角、成型段长度对挤出成型压力和模具针架系统变形的影响。结果表明:随着成型段长度的加大,压力逐渐增大、挤压药密实性增加、针架系统变形增大;随着收缩角的加大,压力增大、挤压药密实性增加、针架系统变形逐渐减小,在多孔模腔收缩角55°之后,压力增大、变形减小的幅度平缓;收缩段和成型段截面压力差从入口至出口逐渐减小,最后达到均匀分布。

兵器科学与技术; 发射药; Workbench软件; 多孔发射药模具; 挤压; 截面

0 引言

由于现有模具结构不完善,从而造成发射药制品存在诸多问题,尤其是成品的孔距和致密度不均匀,影响能量的释放规律[1]。要解决发射药成品的质量问题,必须了解药料在模具中的流动情况。目前挤压发射药的研究多针对螺旋挤出和挤出膨胀,而关于流道内的研究很少,并且通常不考虑针及针架系统变形等因素[2-8],依现有试验条件,无法测出流道内的相关流动参数。为了弥补该类缺陷,可以采用仿真法,模拟挤压药料在模具内的流动状况[9],通过测试成品发射药的燃烧渐增性来进行验证。

影响挤压药质量的因素很多,例如捏合塑化、挤压成型的工艺条件、挤压药物理化学参数和挤压模具参数等。本文主要针对模具参数进行研究,而模具参数以收缩角和成型段长度最为重要。为了合理评价发射药的成型质量,特别是挤压成品的孔距和致密度问题,选用了两个评价指标:一是挤压过程中的成型压强,通常为5~6 MPa且分布均匀,同一截面压强变化在10%以内,以保证成品的致密性;二是模具针架变形最小,以保证孔距的均匀。其中指标1为溶剂法发射药挤压试验所得。为简化仿真过程,将指标1列为约束条件,指标2为目标函数。

1 挤压成型过程的仿真模型

1.1 挤压药模具的几何模型

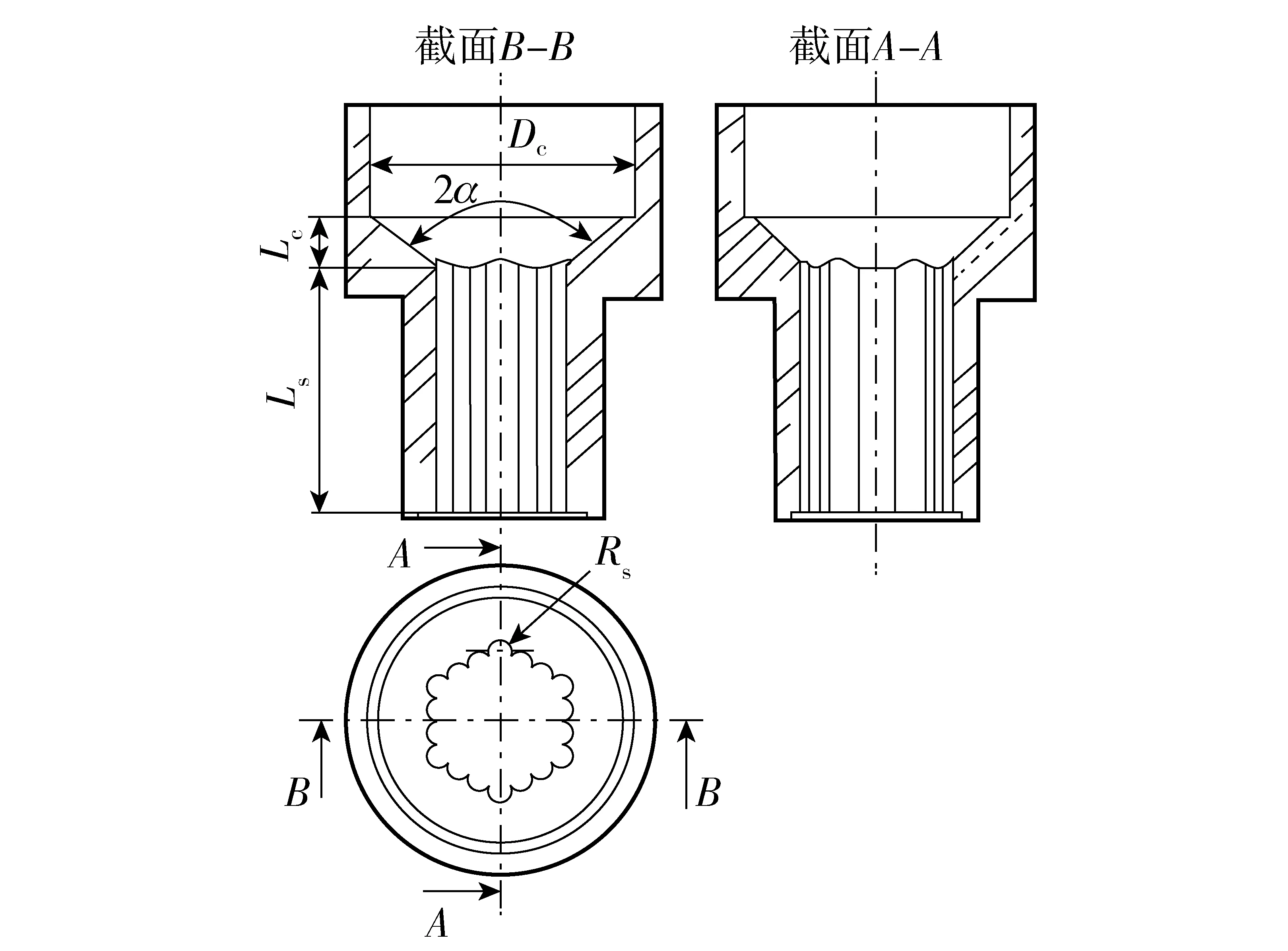

运用计算机辅助设计Creo软件建立多孔发射药挤压模具的模型如图1所示,多孔模腔的主要尺寸如图2所示。

图1 模具几何模型Fig.1 Geometric model of mould

图2 多孔模腔二维图Fig.2 2-dimensional drawing of multi-perforated pattern cavity

图2中:Dc为收缩段入口处直径,Lc为收缩段长度;Rs为成型段梅花边的半径,Ls为成型段长度;α为收缩角。

1.2 挤压药及模具的网格模型

将模具模型导入流体与固体(简称流固)耦合模块,采用填充命令填充模具内部挤压药的三维模型。采用扫描法对流体和模具模型进行六面体主导的网格化(见图3)。

图3 多孔挤压发射药模具和流道的网格模型Fig.3 Mould and flow channel of grid model of multi-perforated extruded propellant

1.3 挤出过程的基本假设

基于质量守恒、动量守恒和能量守恒三大定律的连续性方程、运动方程和能量方程,构成解决挤压药流动问题的基本控制方程,加上反映挤压药流体自身特性的本构方程,从理论上可以对其求解。但由于模具流道结构的几何非线性和高聚合物的材料非线性,很难直接从上述方程组中求解。为此,对问题作适当工程简化,考虑到挤压药挤出过程的具体工艺条件和材料自身特性,作如下假设[4-5,7]: 1)挤压药药料为不可压缩的高黏性非牛顿流体;2) 模具中各处药料的温度相同,流场分布与温度和时间无关,为等温流动的幂率非牛顿流体;3) 由于雷诺数较小,发射药为稳态层流流动且充满在整个模腔中;4)挤压药在流道壁上为无滑移流动,即其各个速度分量为0;5)挤压药在模腔内流动为完全发展流;6) 由于惯性力、重力相对于黏性力很小,故忽略不计。

在这些假设条件下,得到挤压药在模具流道中流动的控制方程和本构方程[10]如下:

不可压缩流体的连续性方程

(1)

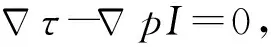

动量方程

(2)

式中:p为压力(Pa);I为单位张量;τ为应力张量(Pa);

本构方程

(3)

1.4 发射药性能参数及模具的主要结构参数

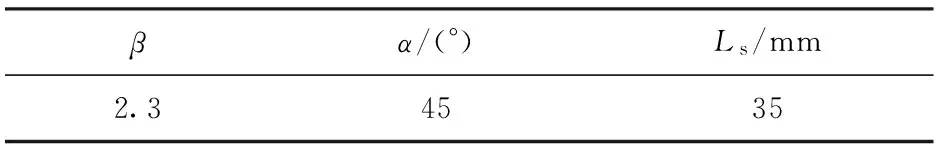

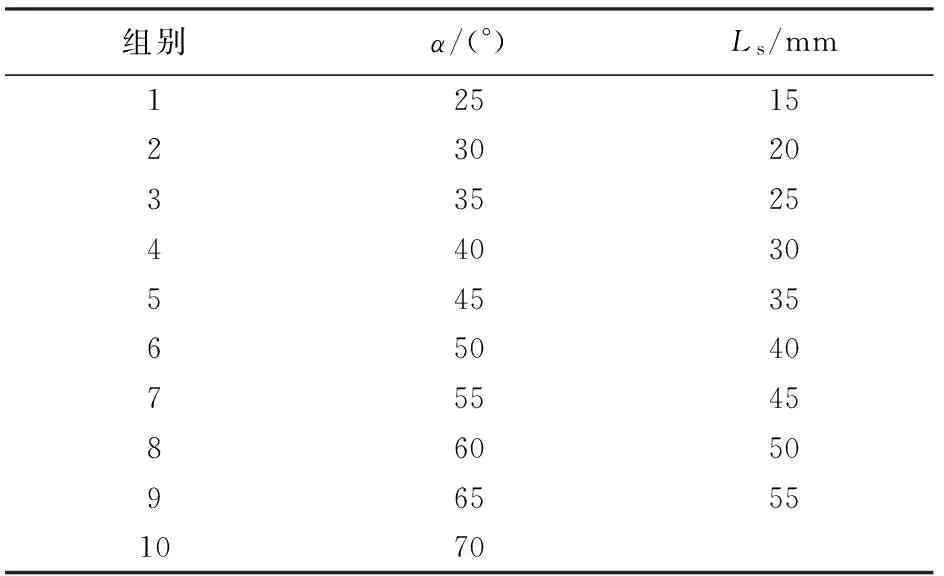

本文所选用的药料为三基发射药配方。醇酮溶剂比0.2,溶剂法工艺。在温度为25 ℃时,剪切黏度2 000 Pa·s,密度1 500 kg/m3. 原始成型模具的结构参数见表1. 利用Creo软件,考虑表2所示的收缩角和成型段长度的一般取值,可以建立模具的不同模型。

表1 原模具的结构参数

注:β为压缩比(有效进药面积与有效出药面积之比)。

表2 多孔发射药模具结构参数

2 基于单因素的仿真结果

以模具下端面几何中心为原点建立三维坐标系,入口为z轴正方向,模具三维模型关于Oxz面对称。模具的压缩比为2.3,挤出温度为25 ℃,入口速度为0.09 mm/s. 单因素仿真分析中,在建立模具三维模型时,仅改变所要研究的单因素变量,其余均不变。例如:研究成型段长度对成型压力和模具变形的影响时,仅改变成型段长度,压缩比和收缩角均不变,分别为2.3和45°.

设定流体模型的属性,挤压流体为不可压缩的黏性层流流动流体,密度为1 500 kg/m3,黏度2 000 Pa·s,入口速度0.09 mm/s,出口压强0 MPa(相对大气压),流体壁面运动设为静止壁面,剪切状态为无滑移。设定模腔材料为模具钢,模针材料为淬火处理的SKD11,密度为7 850 kg/m3,弹性模量为2.5×1011Pa,泊松比0.28.

2.1 成型段长度对成型压力和模具变形的影响

2.1.1 模腔内挤压药的压力分析

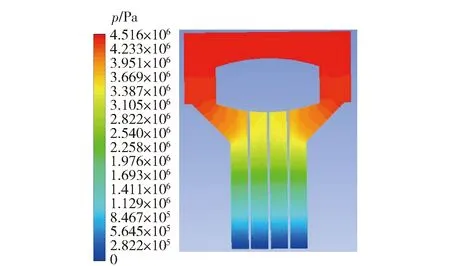

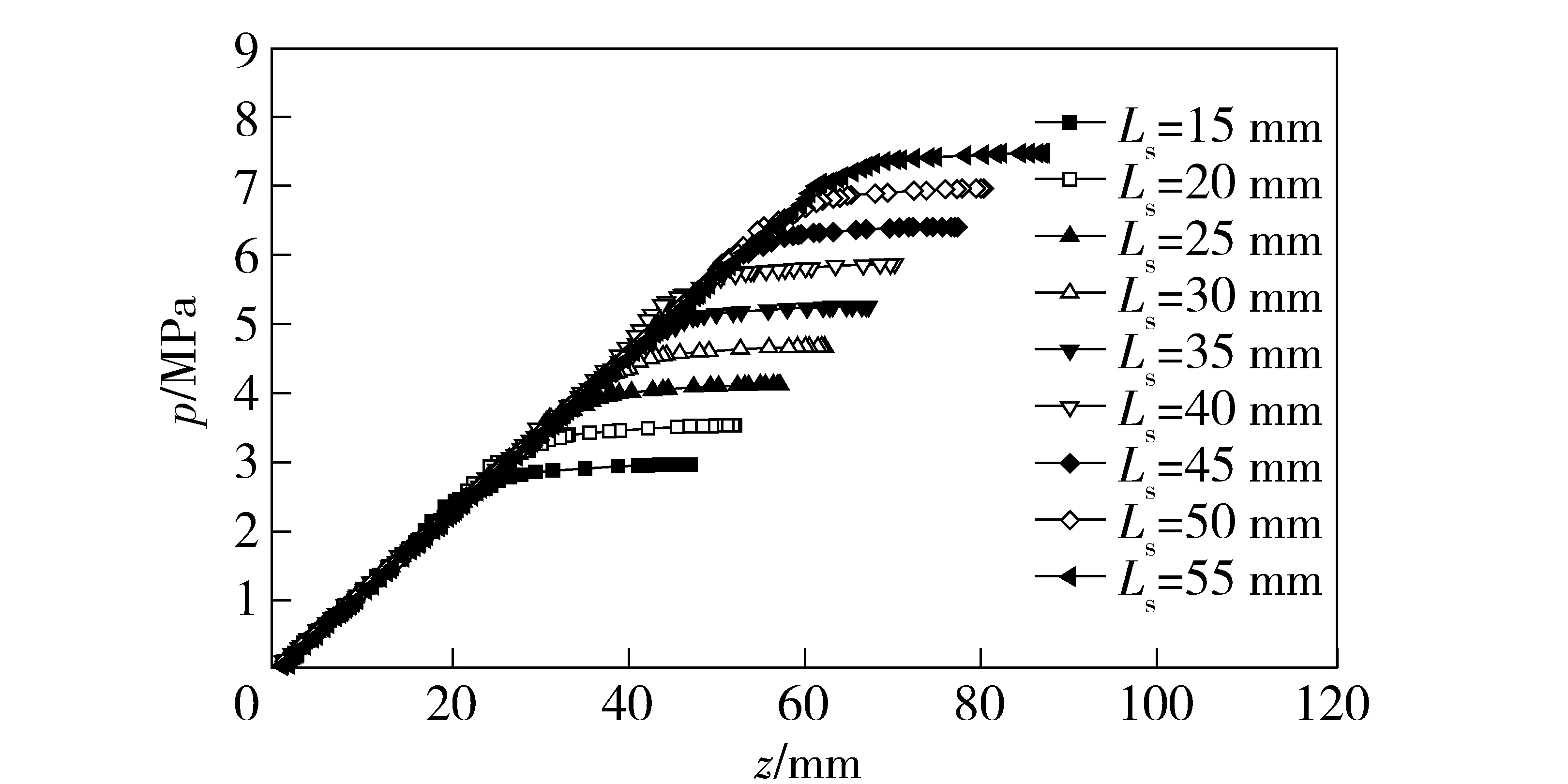

利用有限元分析Workbench软件中的流固耦合模块,模拟不同成型段长度的模腔内挤压药的挤出过程。图4为成型段长度为30 mm时的发射药压力云图,图5为不同成型段长度模具中挤压药的压力分布图。

图4 成型段为30 mm时挤压药在模腔中的压力云图Fig.4 Pressure nephogram of extruded propellant in cavity with forming segment of 30 mm

图5 成型段长度与挤压药压力分布图Fig.5 Pressure distribution of extruded propellant in mould

由图4和图5可知,随着成型段长度的增加,入口压力也随之增加,压力从收缩段开始减小且变化率也近似相同。压力增大有利于挤压药密实性的提高,有利于提高挤压药的燃烧性能,从压力分布来看,成型段长度越长,挤压药的密实性越高。

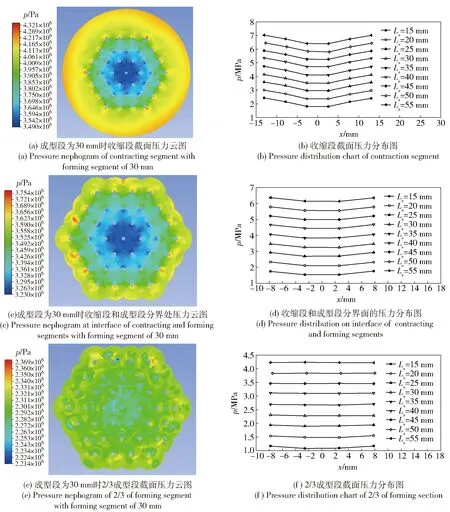

不同成型段内,横截面压力云图和分布如图6所示,其中图6(a)、图6(c)和图6(e)分别对应成型段长度30 mm时收缩段截面、收缩段和成型段的分界面、成型段截面的压力分布云图;图6(b)、图6(d)和图6(f)分别对应收缩段截面、收缩段和成型段的分界面、成型段截面的压力分布曲线。由图6可知:随着成型段长度的增大,相同位置的压力差(同一截面上的挤压药最大压力和最小压力之差)逐渐减小;收缩段和成型段的上部压力从边缘到中心逐渐减小,并且受到针的分布状况影响;同一模具中,挤压药各截面压力差在z轴方向从上到下逐渐降低,在成型段下部达到均布。

图6 挤压药在模腔内不同截面的压力云图和分布图Fig.6 Pressure nephogram and distribution of gun propellant on different cross sections of the mould cavity

2.1.2 模具中针架系统的变形分析

由于黏度较大,在挤压流动过程中,发射药从边缘向中心挤压流动,对多层模针产生挤压作用,造成模针发生内聚变形。

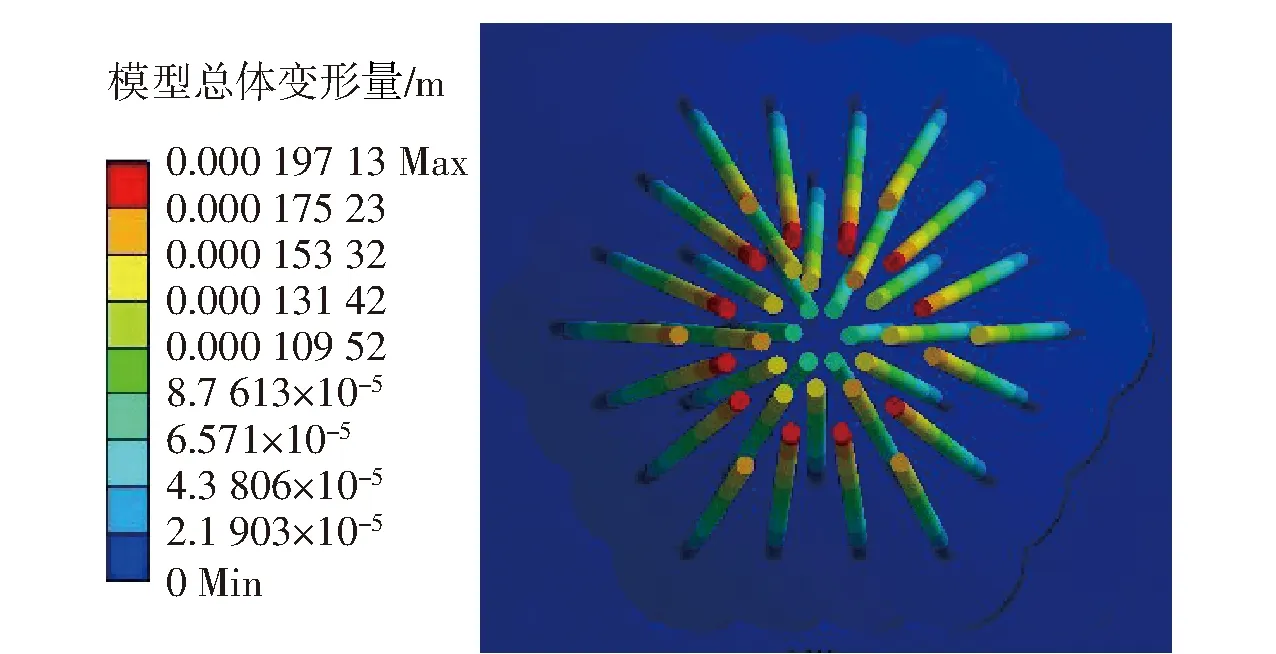

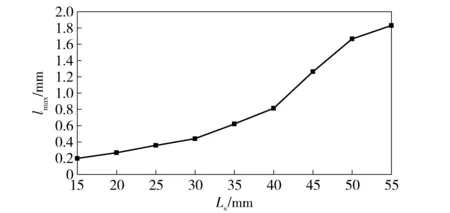

成型段长度为15 mm时模针的变形云图如图7所示。不同成型段长度的模具针架系统在挤压药过程中的变形如图8所示。图8中,lmax是针架最大变形值。模针变形不完全对称的主要原因是三角针架影响了挤压药在入口处的分布。

图7 成型段为15 mm时模具中针架系统的变形图Fig.7 Deformation of needle holder system of mould with forming segment of 15 mm

图8 不同成型段时模具中针架系统的变形分布图Fig.8 Maximum deformation curve of needle holder system in mould at different lengthes of forming segment

由图7和图8可知:随着成型段长度的增加,模具针架系统的变形也在增加,针架系统的变形从外围到内依次降低;在成型段长度大于40 mm的区间内,针架系统的变形增大比较明显。

因而,40 mm可作为成型段长度的分界线,合理的成型段长度区间应该为35~40 mm.

2.2 收缩角对成型压力和模具变形的影响

2.2.1 模腔内挤压药的压力分析

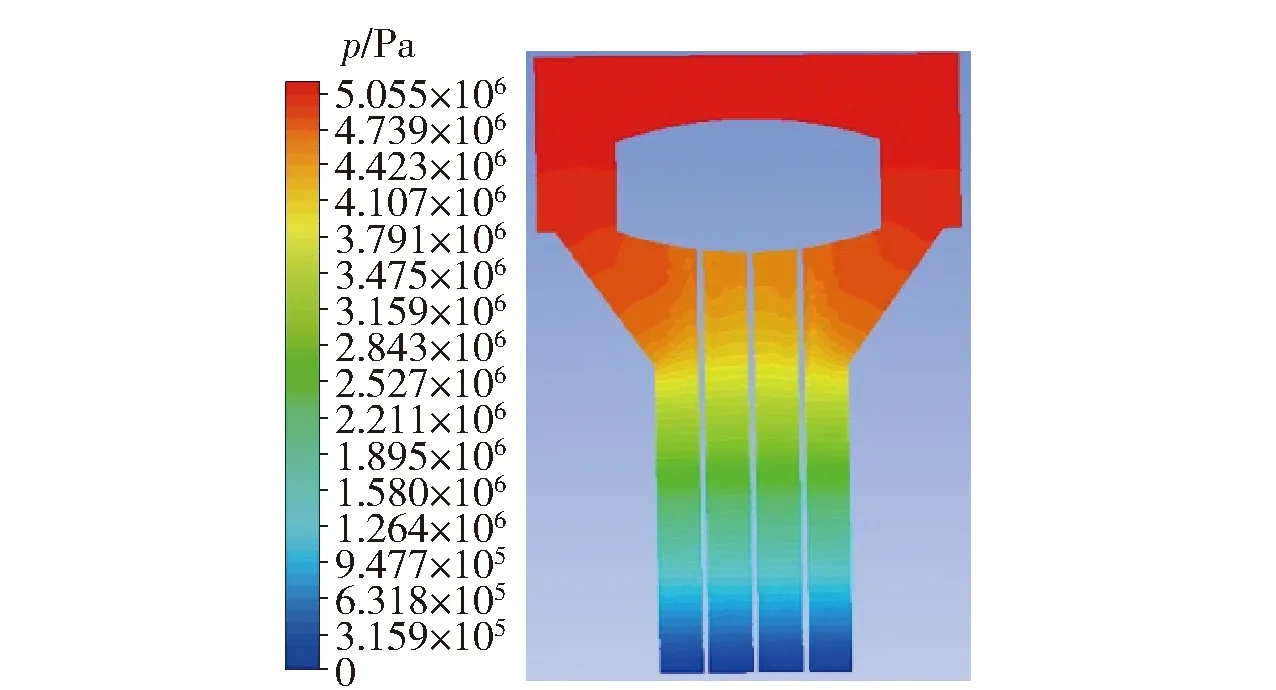

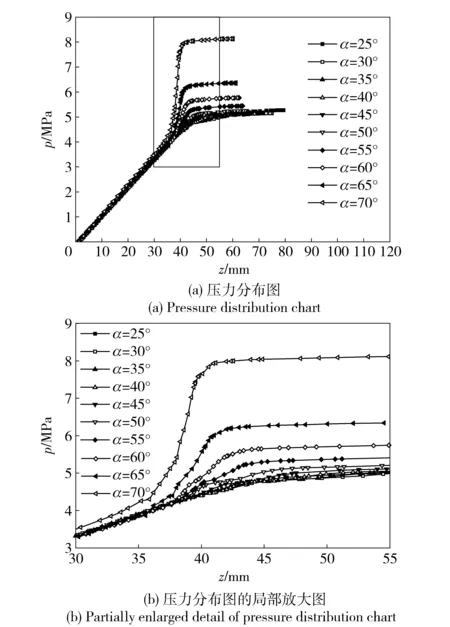

收缩角度为40°时,挤压药在模具中压力云图如图9所示。不同收缩角时,挤压药在模具中压力分布如图10所示。

由图9和图10可知:在相同的初始条件下,随着模具收缩角的增大,模腔内挤压药的压力在逐渐增大;25°~55°范围内,进口处压力的变化趋势较小;而55°~70°范围内,变化趋势很明显。收缩段的压力变化较大,并且随着角度的增加,收缩段的压力变化率也越来越大;成型段压力减小,基本呈线性,各参数变化率也近似。70°时由于收缩角较大,收缩段的高度降低很多,造成挤压药的压力增加较大。

图9 收缩角为40°时挤压药在模具中的压力云图Fig.9 Pressure nephogram of extruded propellant in mould at contracting angle of 40°

图10 不同收缩角时挤压药在模具中的压力分布图Fig.10 Pressure distribution of extruded propellant in mould at different contracting angles

图11 挤压药在模腔内不同截面的压力云图和分布图Fig.11 Pressure nephogram and distribution of gun propellant in different cross sections of mould cavity

挤压药在模具内各横截面的压力云图和分布如图11所示。其中:图11(a)、图11(c)和图11(e)分别对应收缩角45°时的收缩段截面、收缩段和成型段的分界面、成型段截面的压力分布云图;图11(b)、图11(d)和图11(f)分别对应着收缩段截面、收缩段和成型段的分界面、成型段截面的压力分布曲线。由图11可知:随着收缩角度的增大,在相同位置的挤压药的压力差逐渐增大,增大的幅度也很明显;受到针分布状况的影响,收缩段和成型段的上部压力从边缘到中心逐渐减小;在同一模具中,挤压药各截面压力差在z轴方向从上到下逐渐降低。如图11(f)所示,当收缩角为70°时,截面压力变化最大,最大压力为2.684 87 MPa,最小压力为2.637 51 MPa,变化率为1.8%,可以认为在成型段的下部压力分布均匀。

图12 收缩角为25°时模具中针架系统的变形图Fig.12 Deformation figure of needle holder system in mould at contracting angle of 25°

2.2.2 针架系统的变形分析

收缩角为25°时模针变形云图如图12所示,不同收缩角下的模具针架系统变形曲线见图13. 由图12可知,出口处的针架系统变形较大,其中外围针的变形最大。这是因为发射药黏度较大,在挤压过程中,尤其在收缩段和成型段上部,从周围向中间流动时,受到多层模针的阻挡,产生向内的作用力,模针发生内聚变形,而流体对模针的作用力随着模针的阻挡逐渐减小,因此模针变形趋势为从外层到中心逐层减小,中心模针受力均匀且较小,基本不变形。由于边缘模针外侧的空间小于顶角模针外侧的空间,造成边缘压力较大,使得外侧正六边形各边上的模针变形大于顶角模针变形。

图13 不同收缩角时模具中针架系统的最大变形曲线图Fig.13 Maximum deformation of needle holder system in mould at different contracting angles

由图13可知,随着收缩角的增大,针架系统的变形逐渐减小,但大于55°时,变形逐渐平缓。

因而,以55°角为分界线,小于55°区间内,进口压力增加幅度不大,针架系统的变形在持续减小;大于55°时,压力增幅急剧变大,针架系统变形幅度趋于平缓。综合考虑,模具的最佳收缩角在50°~55°之间。

3 试验验证

3.1 模具最佳组合仿真分析

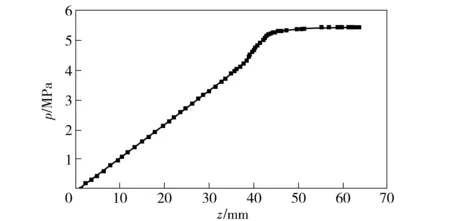

单因素法得到最佳参数组合为:成型段长度35 mm,收缩角55°。据此建立模具三维模型并进行流固耦合仿真,得到如图14所示挤压药压力分布曲线,最大入口压力为5.437 55 MPa. 此时,模针最大变形为0.356 01 mm.

图14 挤压药压力分布曲线Fig.14 Pressure distribution of extruded propellant

3.2 发射药成品几何外形的对比

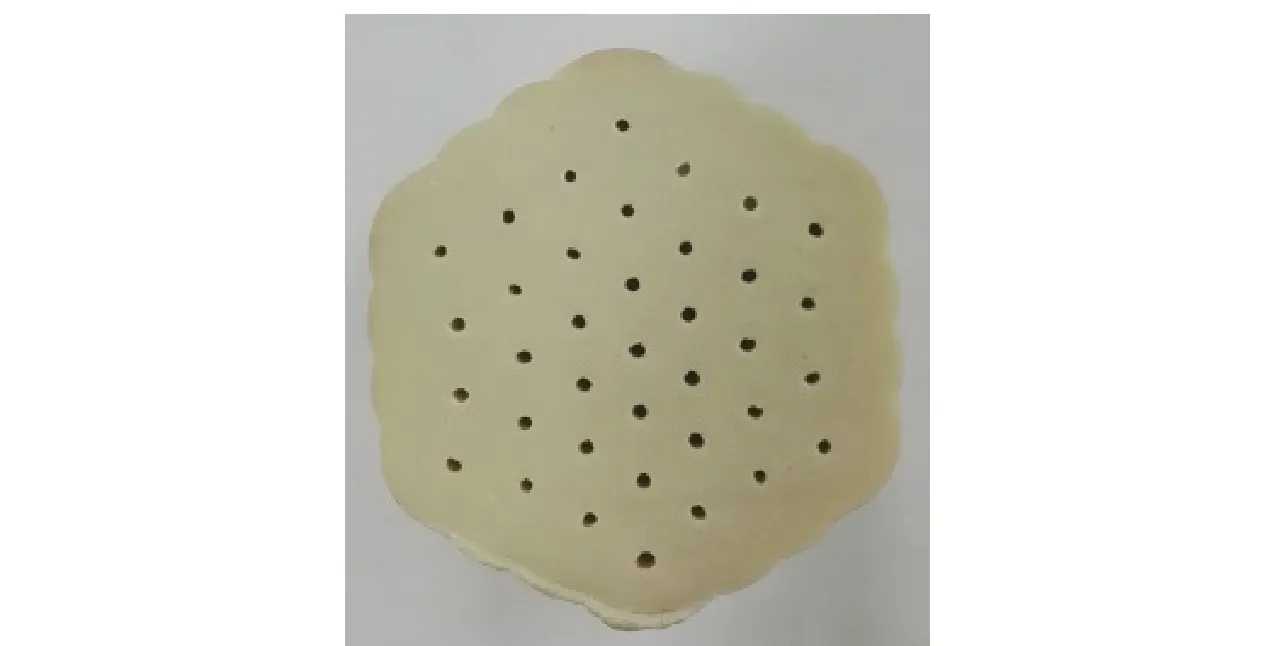

使用最佳参数组合加工新模腔如图15所示。新旧模具在相同的条件下,使用同批药料进行挤压试验。试验时,料缸面积S=5.027×10-3m2. 新模具入口面积为Sn=1.66×10-3m2,新模具挤压压力、原模具挤压压力、挤压速度均不考虑压力耗损。相关参数如表3所示。

图15 改进后的模腔Fig.15 Improved cavity

模具样式挤压速度/(mm·s-1)挤压压力/kN新模具0.0310.4原模具0.037.2

新模具入口速度vn=vS/Sn=0.09 mm/s,v为药缸进料速度,入口压强pn=Fn/Sn=6.265 MPa,模拟值5.437 55 MPa(最大)。原模具入口速度vo=0.09 mm/s,入口压力的试验值为4.34 MPa. 新模具入口压力的试验值高于原模具。

发射药挤出模具后先膨胀变形,体积变大;凉药后,溶剂挥发,发射药体积变小。图16和图17分别为原模具加工的发射药成品(下文简称原药)和新模具加工的发射药成品(下文简称新药)。新药和原药主要药孔间距见表4. 表4中:d1为最外层正六边形边的12个药孔向内偏离正六边形边的平均距离;d2为中间正六边形边的6个药孔中心向内偏离正六边形边的平均距离;l0为最外层正六边形边上的药孔到边缘的平均距离;l1为最外层正六边形6个顶点的药孔到边缘的平均距离;l2为最外层正六边形和中间正六边形的顶点药孔中心的平均距离;l3为中间正六边形和最内层正六边形的顶点药孔中心的平均距离;l4为最内层正六边形的顶点药孔中心到中间药孔中心的平均距离。

图16 原模具加工发射药Fig.16 Original mould for processing of propellant

图17 新模具加工发射药Fig.17 New mould for processing of propellant

表4 新药和原药主要的药孔间距Tab.4 Main hole space between the new propellants and the primary propellants

新药最外层正六边形边上的12个药孔及中间正六边形边上的6个药孔与理论位置的偏移量很小,近似为0. 3层正六边形各边上的药孔近似分布在同一直线上;各层正六边形之间的间距相差均小于5%.

原药药孔分布不均匀;尤其是最外两层正六边形各边上的药孔分布不在同一直线上,药孔偏移量分别为0.490 mm和0.247 mm;并且原药l1、l2、l3和l4值相互之间的差值均大于新药。

3.3 发射装药燃烧性能测试

图18 新模具发射药和原模具发射药的L-B曲线Fig.18 L-B curves of the new mould gun propellant and the old mould gun propellant

应用新模腔得到的挤压药成品,在密闭爆发器中进行燃烧试验。试验条件:装填密度0.20 g/cm3,点火压力10.0 MPa. 两种发射药成品的其他试验条件也完全相同。测得燃烧的压力与时间曲线后,得到活度L与压力比B曲线如图18所示。L-B曲线可以表征发射药燃气生成活度的变化,反应发射药燃烧渐增性的变化趋势[11]。其中L、B定义为

(4)

B=pi/pm,

(5)

式中:pi为密闭爆发器试验中某时刻实测压力;pm为密闭爆发器试验的最大压力。

由图18可知,各层弧厚相差大的原药(虚线表示)燃烧初期动态活度较大,并且大于新药的初期动态活度,到燃烧后期由于提前进入分裂状态,导致随后的燃烧渐增性较弱,并且小于新药的动态活度。各层弧厚相差小的新药(实线表示)燃烧后期动态活度较大,燃烧渐增性更好。试验结果表明弧厚均等性高的新发射药具有更高的燃烧渐增性。

4 结论

1) 模拟结果表明,模具收缩角越大,挤压成型过程所需要的挤压力越大,并且在收缩角大于55°时压力有较大幅度增加;针架系统的变形逐渐减小,在收缩角大于55°时变形率的减小也变得平缓;随着成型段长度的增加,挤压药的入口压力逐渐增大,针架系统的变形也逐渐增大,在成型段长度大于40 mm时变形量较大。

2) 挤压药在收缩段和成型段上部的截面从外向内存在压力差,压力差从上至下逐渐减小直至消失,成型段后半段截面压力分布均匀;挤压药在模具内各截面压力受到针分布的影响。

3) 在本研究条件下,得出多孔挤压发射药模具的合理结构参数为:在成型段长度为35 mm时,最佳收缩角50°~55°;在收缩角为45°时,最佳成型段长度35~40 mm.

4) 密闭爆发器试验结果表明,应用改进模具加工的发射药燃烧渐增性明显高于原模具。

5) 新模具入口压力的试验值与模拟值接近,均高于原模具的试验值;新发射药比原发射药药孔分布更加均匀。

References)

[1] 王泽山,欧育湘,任务正. 火炸药科学技术[M]. 北京: 北京理工大学出版社, 2002. WANG Ze-shan, OU Yu-xiang, REN Wu-zheng. Explosive science and technology[M]. Beijing: Beijing Institute of Technology Press, 2002. (in Chinese)

[2] Kalaycioglu B, Dirikolu M H, Çelik V. An elasto-viscoplastic analysis of direct extrusion of a double base solid propellant[J]. Advances in Engineering Software, 2010, 41(9):1110-1114.

[3] Zhong T, Rao G, Peng J. Numerical simulation of three dimensional fpPropellant[J]. Procedia Engineering, 2014, 84:920-926.

[4] 丁亚军, 应三九.螺杆挤出过程中物料在线流变行为及其数值模拟[J]. 兵工学报, 2015, 36(8): 437-1442. DING Ya-jun, YING San-jiu. In-line rheological behaviors and numerical simulation of material in extrusion processing[J]. Acta Armamentarii, 2015, 36(8): 1437-1442. (in Chinese)

[5] 张丹丹,何卫东. 硝基胍七孔发射药挤压成型过程的数值模拟[J]. 火炸药学报, 2015, 38(1): 82-86. ZHNAG Dan-dan,HE Wei-dong. Numerical simulation of 7-hole nitroguanidine-based gun propellant in extrusion forming process[J]. Chinese Journal of Explosives and Propellant, 2015, 38(1): 82-86. (in Chinese)

[6] 刘林林,马忠亮,高可政,等. 变燃速发射药挤出过程中药料流动计算研究[J]. 含能材料, 2010, 18(5): 583-586. LIU Lin-lin, MA Zhong-liang, GAO Ke-zheng, et al. Computational study of flow for outside layer of variable burning rate propellant during extrusion[J]. Chinese Journal of Energetic Materials, 2010, 18(5): 583-586. (in Chinese)

[7] 柴峻,马忠亮.七孔变燃速发射药挤出胀大的模拟[J]. 四川兵工学报, 2015, 36(4): 124-126. CHAI Jun, MA Zhong-liang. Extrusion swelling numerical simulation of co-extrusion process of variable-burning rate propellant[J]. Journal of Sichuan Ordnance, 2015, 36(4): 124-126. (in Chinese)

[8] 季丹丹,刘志涛,廖昕,等.19孔发射药挤出过程的数值模拟与模具优化[J].含能材料,2016,24(11):1114-1120. JI Dan-dan, LIU Zhi-tao, LIAO Xin, et al. Numerical simulation of extrusion process and die optimization for 19-hole propellant[J].Chinese Journal of Energetic Materials, 2016,24(11):1114-1120. (in Chinese)

[9] Yu Y, Wang J, Gong Y G, et al. The finite analysis and optimization of head runner of rubber sheeting extruder[J]. Key Engineering Materials, 2013, 561:25-29.

[10] 韩博. 高增面性大弧厚硝基胍发射药工艺技术研究[D]. 南京:南京理工大学,2009. HAN Bo. Studies on process technology of high progressive and large arc-thickness NQ-based gun propellant[D]. Nanjing: Nanjing University of Science and Technology, 2009. (in Chinese)

[11] 王琼林.钝感发射药技术研究[D].南京:南京理工大学,1991. WANG Qiong-lin. Study on the technology of deterred gun propellant[D]. Nanjing: Nanjing University of Science and Technology, 1991. (in Chinese)

Workbench-based Simulation Analysis of Multi-perforated Gun Propellant in Extrusion Process

CHEN Fu-hua1, HU Xiao-qiu1, LIU Zhi-tao2

(1.School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, Jiangsu, China;2.School of Chemical Engineering, Nanjing University of Science and Technology, Nanjing 210094, Jiangsu, China)

In order to obtain the structural parameters of specific multi-perforated gun propellant mould, the fluid-solid coupling module of Workbench is used to simulate the extrusion process of gun propellant slurry in the mold cavity and the deformation process of needle holder. The influences of shrinkage angle and length of molding on the extrusion molding pressure and the deformation of needle holder system are analyzed by the single factor method. The result shows that the compactness of extruded propellant and the deformation of needle holder system increase with the increase in length of forming segment and pressure. With an increase in contraction angle, the pressure and compactness of extruded propellant increase, but the deformation of needle holder system decreases gradually. At more than 55°, the pressure amplitude increases and the amplitude of the system deformation decreases. The pressure difference between the contracting segment and the forming segment is gradually reducedfrom the inlet to the outlet, and the final pressure distribution is uniform.

ordnance science and technology; propellant; Workbench software; multi-perforated gun propellant mould; extrusion; section

2016-07-12

国家自然科学基金项目(51506093)

陈富华(1991—),男,硕士研究生。E-mail: chenfuhua4931@163.com

胡小秋(1963—),男,副教授,硕士生导师。E-mail: hu106106@yahoo.com.cn

TQ560.6

A

1000-1093(2017)04-0695-09

10.3969/j.issn.1000-1093.2017.04.010