全氢型工艺再生废润滑油技术的开发

2017-04-22孙国权蔡玉录姚春雷

孙国权,蔡玉录,姚春雷,全 辉

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石油抚顺石化公司腈纶化工厂)

全氢型工艺再生废润滑油技术的开发

孙国权1,蔡玉录2,姚春雷1,全 辉1

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石油抚顺石化公司腈纶化工厂)

介绍了中国石化抚顺石油化工研究院开发的废润滑油高压加氢处理与补充精制两段加氢组合工艺再生润滑油基础油技术。以废润滑油小于510 ℃馏分油为原料,在小型加氢反应装置上进行试验,在最大限度保留废润滑油中大部分优质基础油组分的同时脱除杂质和芳烃饱和。结果表明:在反应压力为(基准+5)MPa、加氢处理/补充精制反应温度为(基准+20)℃/(基准+10)℃、加氢处理/补充精制体积空速为基准/(基准+1.0)h-1、氢油体积比为800的条件下,废润滑油可再生为润滑油基础油,生成油色度达到+30号,分馏得到大于400 ℃馏分的倾点为-18 ℃,100 ℃黏度为6.856 mm2/s,黏度指数为100,可生产HVI Ⅱ6号基础油产品;320~400 ℃馏分的倾点为-23 ℃,100 ℃黏度为3.218 mm2/s,可作为HVI Ⅱ3号基础油产品或3号工业白油;280~320 ℃馏分的40 ℃黏度为6.725 mm2/s,倾点为-45 ℃,可作为40号通用变压器油;大于320 ℃基础油的收率在80%以上,总液体收率大于98%。

废润滑油 加氢处理 补充精制 贵金属

随着我国经济的迅猛发展,汽车、轮船、机械等润滑油的需求不断增长,同时也产生大量的废润滑油料。润滑油使用期间由于高温和磨损,一段时间后其各项性能指标开始逐步变差,油品的酸值变大、颜色加深及产生金属杂质等,但废润滑油中大部分组分并未改变。通常到达使用周期时就须更换润滑油,因此废润滑油的量快速增加。废润滑油不经处理直接作燃料势必造成环境污染,而通过物理分离、精制等手段进行废润滑油再生具有经济和环保双重意义。国内外废润滑油再生行业发展至今,主要经历有酸工艺、无酸工艺和加氢工艺,朝着少污染、无污染方向发展[1]。目前,国内许多废润滑油经简单处理后回掺到新润滑油中,并未达到合格润滑油的标准[2-3]。本课题采用废车用润滑油为研究对象,通过对废润滑油的全面分析,采用中国石化抚顺石油化工研究院(简称FRIPP)开发的蒸馏预处理-加氢组合工艺及配套的加氢催化剂[4-5],在一定工艺条件下,脱除废润滑油中的氧化物和失效添加剂等杂质,提升油品质量,生产润滑油基础油或工业白油,为工业应用奠定基础。

1 实 验

1.1 原 料

废润滑油由江苏某废润滑油回收企业提供,主要性质见表1。由表1可见,废润滑油原料的大部分性质虽未改变,但长时间的磨损导致油品的馏程偏重,有部分稠环芳烃生成,酸值变大,颜色变深,重金属含量异常高,胶质和沉淀物含量也较高,无法直接作为固定床加氢装置进料,原料需进行预处理脱除杂质,降低操作负荷。

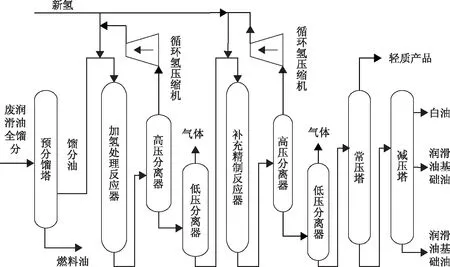

1.2 催化剂及工艺流程

在实验室小型高压加氢试验装置上,采用FRIPP研究开发的加氢系列催化剂,以废润滑油为原料,进行原料预处理-加氢工艺条件试验研究,并对生成油的性质进行分析。工艺流程示意见图1。先采用蒸馏预处理脱除原料中的重金属等杂质,处理后的废润滑油原料与氢气混合后进入加氢处理反应器,进行加氢脱硫、脱氮等杂质和芳烃饱和反应,所得加氢处理产物经汽提后进入补充精制反应器进行芳烃饱和及适度的裂化反应,提高油品安定性和降低油品的倾点,随后反应流出物进入分离系统,得到白油和润滑油基础油产品。针对废润滑油的物化性质特点,加氢处理催化剂采用具有大孔径、活性金属含量高、加氢活性高、稳定性好、有一定脱金属能力的加氢精制催化剂,其加氢脱硫、脱氮、芳烃饱和性能均明显优于常规加氢精制催化剂。

表1 废润滑油主要性质

加氢补充精制采用贵金属催化剂,以贵金属Pt和/或Pd作为加氢组分,催化剂载体由氧化铝和无定形硅铝组成,将少量重芳烃裂化,最大限度将润滑油中芳烃组分完全转化为环烷烃保留在润滑油基础油中,并改善润滑油基础油的倾点和颜色。

2 结果与讨论

2.1 废润滑油预处理工艺

由于废润滑油中含有一定量的胶质、残炭、重金属和各种添加剂成分,直接采用加氢工艺时容易堵塞催化剂床层,影响催化剂反应活性、装置的运转周期和生成油的收率,因此,废润滑油加氢原料须预处理蒸馏,原料经过蒸馏将大部分胶质、残炭、重金属和添加剂残留在重质馏分中,轻质馏分油的胶质、残炭和重金属等杂质含量大幅降低,以满足加氢工艺需求。

图1 废润滑油加工流程示意

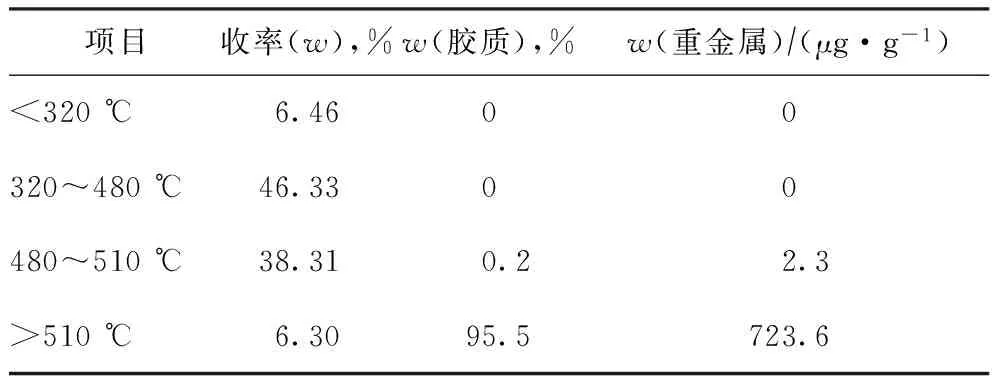

考虑到工业应用的经济性和催化剂的负荷,最大限度利用废润滑油料,将废润滑油经实沸点蒸馏切割成4个窄馏分,分别为小于320 ℃,320~480 ℃,480~510 ℃,大于510 ℃,废润滑油的实沸点蒸馏各窄馏分收率及性质见表2。从表2可以看出,废润滑油实沸点蒸馏收率较高,原料中基本没有汽油馏分,小于320 ℃馏分收率小于7%,320~480 ℃馏分收率为46.33%,480~510 ℃馏分收率为38.31%,480~510 ℃馏分收率较高,虽含有少量的胶质和金属杂质,但可满足加氢催化剂的进料,320~510 ℃馏分总收率为84.64%;大于510 ℃馏分收率为6.30%,胶质、重金属含量急剧增加,分别达到95.5%和723.6 μg/g。因此,大于510 ℃馏分不宜再生为润滑油基础油。

废润滑油小于510 ℃馏分的主要性质见表3。由表3可见,经过蒸馏预处理后,小于510 ℃馏分中的胶质彻底脱除,硫、氮和重金属含量大幅降低,酸值降低,在加氢过程中无需装填保护剂,且加氢进料的颜色都有较大改善,黏度指数较高,为适宜的加氢进料。

表2 废润滑油的实沸点蒸馏各窄馏分收率及性质

注: 水分为2.30%。

将表3与表1进行对比可以看出,与废润滑油原料相比,废润滑油加氢进料(小于510 ℃馏分)的倾点增大、40 ℃黏度减小,说明废润滑油中含有一定量的降凝剂、抗氧剂等添加剂,由于这些添加剂在蒸馏过程中基本留在510 ℃以上馏分中,因此导致小于510 ℃馏分的倾点增大,黏度降低。

表3 废润滑油加氢进料性质(<510 ℃馏分)

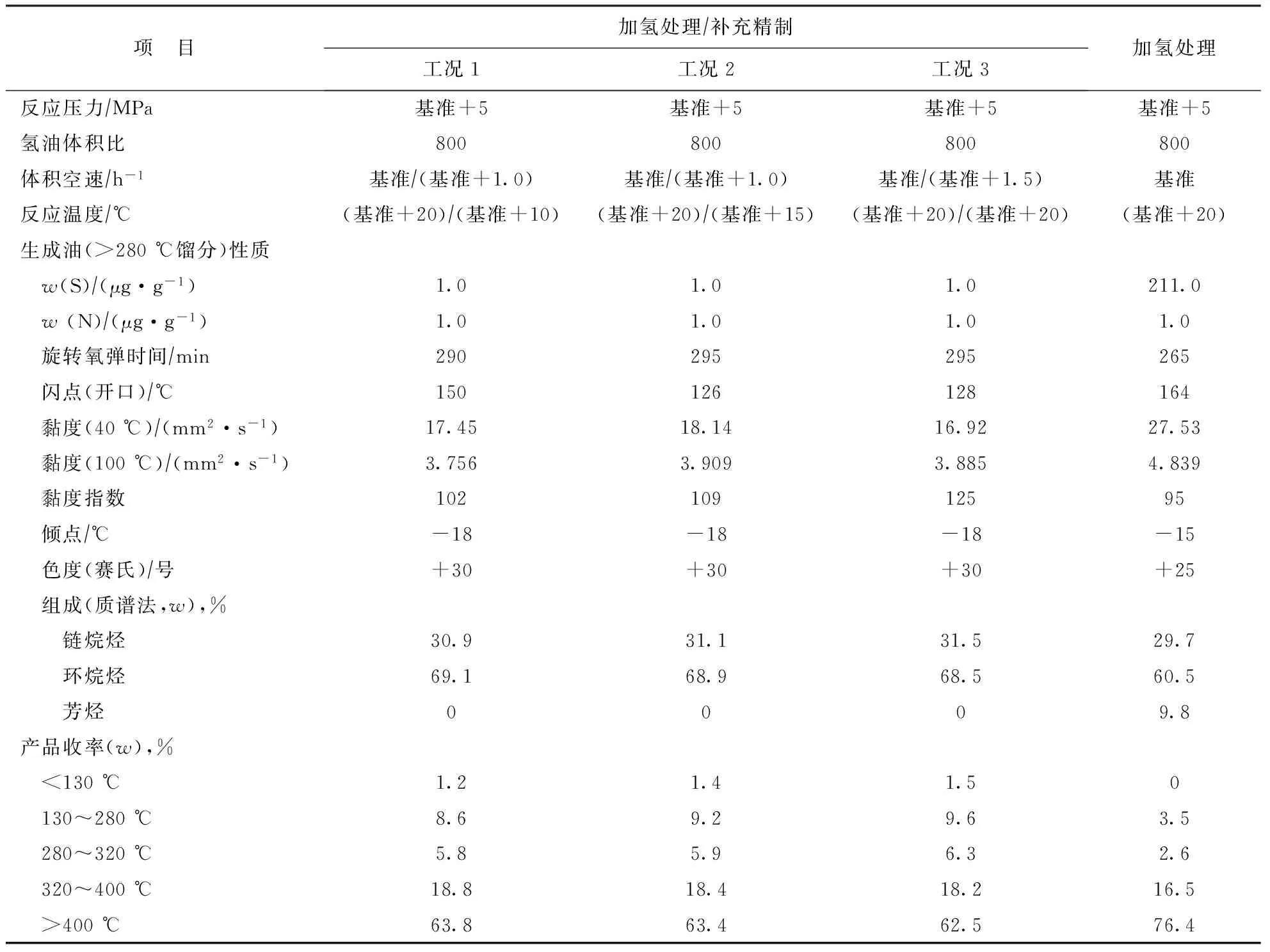

2.2 废润滑油加氢工艺

以废润滑油小于510 ℃馏分油为原料进行加氢处理、加氢处理/补充精制催化剂装填工艺路线的试验研究。试验所用加氢处理催化剂为硫化型加氢精制催化剂,补充精制催化剂为贵金属还原型。加氢组合工艺试验结果见表4。由表4可见:①采用单独的加氢处理工艺,反应深度不够,油品的黏度指数虽有一定改善,但色度仍较差,生成油氧化安定性较好,旋转氧弹时间为265 min;②采用加氢处理-补充精制工艺的油品黏度指数大幅改善,大于280 ℃馏分的黏度指数随补充精制反应温度的升高而增大,但大于280 ℃馏分的收率有降低的趋势;在补充精制反应温度为(基准+10)~(基准+20)℃、体积空速为(基准+1.0)~(基准+1.5)h-1时赛氏色度都能达到+30号,说明补充精制反应温度对芳烃的脱除影响较大,氧化安定性较好,旋转氧弹时间大于290 min,生成油满足APIⅡ类基础油质量要求;③两种工艺从加氢产品分布与加氢进料馏程相比,补充精制反应随着反应温度的升高有适度的裂化反应,将一定的多环芳烃或环烷烃裂化,降低油品的倾点,产生部分轻组分,同时为保留废润滑油中的基础油组分,补充精制的反应温度不宜太高;④大于320 ℃基础油馏分的收率在80%以上,总液体收率大于98%,说明加氢过程对进料的馏分分布改变较小,润滑油基础油的收率损失较小。综合考虑大于320 ℃基础油馏分的收率、黏度指数以及加氢工艺过程的苛刻度,再生基础油的废润滑油加氢工艺过程采用加氢处理/补充精制的组合工艺方式较适宜,可根据不同的废润滑油原料性质选择适宜的操作条件和转化率,满足再生过程对倾点和黏度指数的要求。

2.3 补充精制工艺条件考察

对贵金属补充精制催化剂反应性能进行研究,考察反应压力、温度、空速等对芳烃饱和及降凝效果的影响。

2.3.1 反应压力 在反应温度为(基准+10) ℃、体积空速为(基准+1.0) h-1的条件下,反应压力对芳烃饱和及目的产品收率的影响见图2。由图2可见:当反应压力为(基准—4)~(基准+5)MPa时,目的产品收率一直保持在82%左右;反应压力为(基准—4)~(基准—2) MPa时,生成油中的芳烃含量稍有降低的趋势,说明低压下催化剂的芳烃饱和能力较差,当反应压力大于基准MPa时,芳烃含量显著降低,并在(基准+5)MPa时芳烃含量降为0,说明在较高的反应压力下可得到高收率及低芳烃含量的目的产品。

表4 小于510 ℃馏分加氢工艺条件及结果

图2 反应压力对芳烃饱和及目的产品收率的影响■—目的产品收率; ◆—芳烃含量。图3、图4同

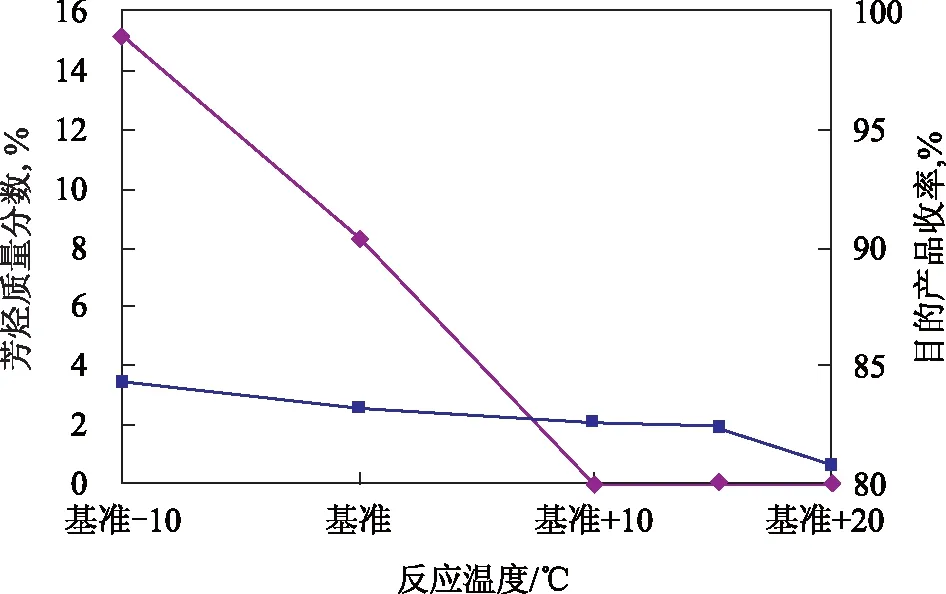

2.3.2 反应温度 在反应压力为(基准+5)MPa、体积空速为(基准+1.0) h-1的条件下,反应温度对芳烃饱和及目的产品收率的影响见图3。由图3可见:当反应温度逐渐升高时,目的产品收率基本不变,芳烃含量逐渐降低;反应温度大于(基准+10) ℃时,目的产品收率略有降低,生成油芳烃完全饱和;反应温度为(基准+20) ℃时,目的产品收率快速降低,说明目的产品收率随反应温度上升而降低,产生了过量的裂化,且效果明显。表明反应温度对废润滑油再生的作用显著,反应温度控制在(基准+10) ℃为宜,且目的产品收率损失也较小。

图3 反应温度对芳烃饱和及目的产品收率的影响

2.3.3 空速 在反应温度为(基准+10) ℃、反应压力为(基准+5) MPa的条件下,空速对芳烃饱和及目的产品收率的影响见图4。由图4可见,随空速的变化,目的产品收率变化较小,生成油中芳烃被完全脱除,说明催化剂具有良好的芳烃饱和性能,同时空速对目的产品收率的影响较小。

图4 体积空速对芳烃饱和及目的产品收率的影响

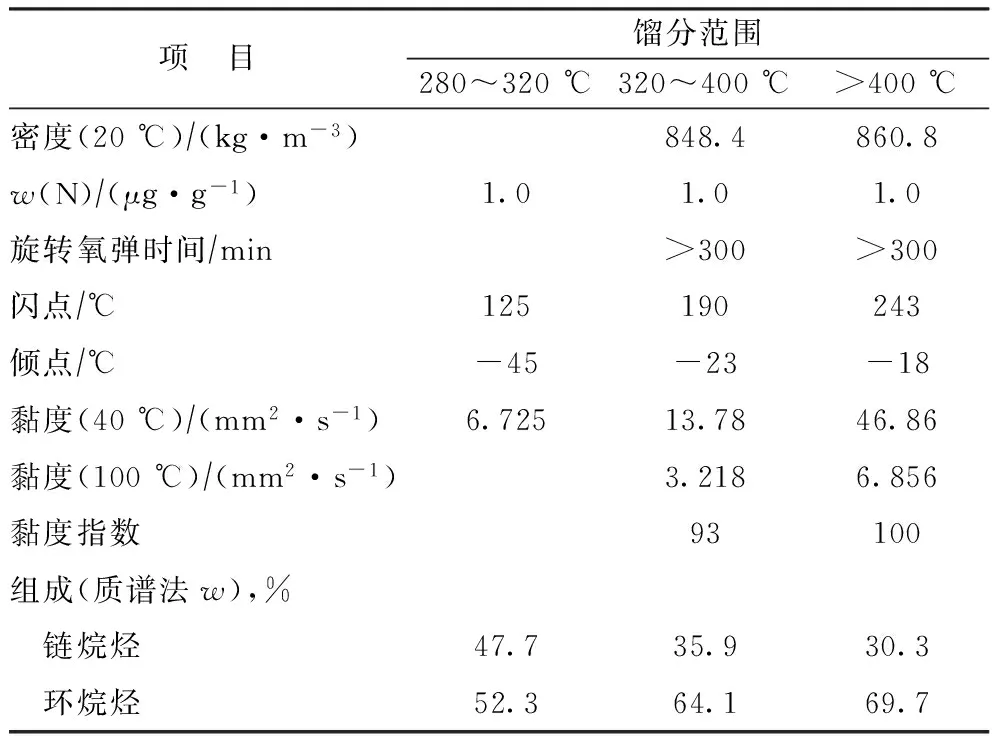

2.4 废润滑油加氢再生油品性质

在反应压力为(基准+5) MPa、加氢处理/补充精制反应温度为(基准+20) ℃/(基准+10) ℃、加氢处理/补充精制体积空速为基准/(基准+1.0)h-1、氢油体积比为800的条件下,生成油各窄馏分性质见表5。从表5可以看出,采用加氢处理/补充精制工艺,生成油大于400 ℃馏分的倾点为-18 ℃,黏度指数为100,可生产HVI Ⅱ6号基础油产品;320~400 ℃馏分的倾点为-23 ℃,100 ℃黏度为3.218 mm2/s,可作为HVI Ⅱ3号基础油产品或3号工业白油;280~320 ℃馏分的40 ℃黏度为6.725 mm2/s,倾点为-45 ℃,可作为满足中国石油变压器油标准要求的40号通用变压器油。试验结果表明废润滑油采用全氢型工艺再生废润滑油技术是可行的。

表5 加氢处理-补充精制生成油各窄馏分性质

3 结 论

(1) 废润滑油经实沸点切割后,废润滑油中含有大部分胶质、残炭、重金属以及一定量的添加剂等基本上留在大于510 ℃重馏分中,小于510 ℃馏分油满足加氢催化剂进料要求。

(2) 废润滑油高压加氢处理与补充精制两段加氢组合工艺在小型加氢反应装置上的应用结果表明,在反应压力为(基准+5) MPa、加氢处理/补充精制反应温度为(基准+20) ℃/(基准+10) ℃、加氢处理/补充精制体积空速为基准/(基准+1.0)h-1、氢油体积比为800的条件下,废润滑油可再生为润滑油基础油,生成油色度达到+30号,分馏得到大于400 ℃馏分的倾点为-18 ℃,100 ℃黏度为6.856 mm2/s,黏度指数为100,可生产HVI Ⅱ6号基础油产品;320~400 ℃馏分的倾点为-23 ℃,100 ℃黏度为3.218 mm2/s,可作为HVI Ⅱ3号基础油产品或3号工业白油;280~320 ℃馏分的40 ℃黏度为6.725 mm2/s,倾点为-45 ℃,可作为满足中国石油变压器油标准要求的40号通用变压器油。

[1] 陈国铭.加速我国润滑油产品质量升级势在必行[J].润滑油,1997,1(1):16-22

[2] 马章杰,郭大光,孙甜颖,等.润滑油再生工艺研究进展[J].当代化工,2013,42(11):1582-1585

[3] 林月明,郭大光,赵琳.车用废润滑油再生工艺的研究[J].当代化工,2013,42(10):1367-1369

[4] 刘全杰,方向晨,廖士纲,等.异构降凝催化剂反应性能的研究[J].炼油技术与工程,2005,35(1):22-24

[5] 姚春雷,刘平,全辉,等.石蜡烃择形异构化技术的开发及工业应用[J].炼油技术与工程,2007,37(8):21-24

REGENERATION OF WASTE LUBE OIL BY FULL HYDROGENATION TECHNOLOGY

Sun Guoquan1,Cai Yulu2,Yao Chunlei1,Quan Hui1

(1.SINOPECFushunResearchInstituteofPetroleumandPetrochemical,Fushun,Liaoning113001;2.CNPCFushunPetrochemicalCompanyAcrylicChemicalPlant)

The combined process consistent of high pressure hydrotreating and hydrofinishing,developed by SINOPEC Fushun Research Institute of Petroleum and Petrochemical,was adopted for the regeneration of waste lubricant oil in a bench scale hydrotreating unit.The oil fraction below 510 ℃ obtained by distillation of waste lubricant was used as hydrotreating feed.The test goal is to retain the majority of high-quality base oil component and simultaneously remove the impurities and saturate the aromatics in the feed.The test results show that at the reaction conditions of pressure of (base+5) MPa,hydrotreating/hydrofinishing reaction temperature of (base+20) ℃/(base+10) ℃,respectively and liquid volume space velocity of base/(base+1.0) h-1,respectively,and hydrogen/oil volume ratio of 800,the color of produced oil reaches +30,the > 400 ℃fraction produced has a pour point of -18 ℃,viscosity (100 ℃) of 6.856 mm2/s and VI of 100,which can meet the standard requirements of SINOPEC HVI Ⅱ6#base oil.The fraction of 320—400 ℃ has a pour point of -23 ℃ with viscosity (100 ℃)of 3.218 mm2/s and VI of 100,which meets the standard requirements of SINOPEC HVI Ⅱ3#base oil or 3#industrial white oil product.The fraction of 280—320 ℃ with pour point of -45 ℃,viscosity (40 ℃) of 6.725 mm2/s meets the standard requirements of PetroChina 40#universal transformer oil.The liquid yield of >320 ℃ fraction is more than 80% and the total liquid yield is more than 98%.

waste lube oil; hydrotreating; hydrofinshing; noble metal

2016-09-02; 修改稿收到日期: 2016-10-25。

孙国权,硕士,主要从事特种油品和煤焦油加氢工艺的研究工作。

孙国权,E-mail:sunguoquan.fshy@sinopec.com。