燃料电池车用离心压缩机窄带啸叫噪声实验测试与分析

2017-04-21韦开君左曙光吴旭东许思传

韦开君, 左曙光, 吴旭东, 万 玉, 许思传

(同济大学 新能源汽车工程中心,上海 201804)

燃料电池车用离心压缩机窄带啸叫噪声实验测试与分析

韦开君, 左曙光, 吴旭东, 万 玉, 许思传

(同济大学 新能源汽车工程中心,上海 201804)

以某燃料电池车用离心压缩机为研究对象,测试并分析其在不同工况下的气动性能及气动噪声。试验结果表明:当离心压缩机工作在高效率的额定工况区时,进口处气动噪声最小,总声压级峰值出现在轻度喘振线附近;额定工况和阻塞工况的主要噪声源为旋转基频噪声;轻度喘振工况的主要噪声源为窄带啸叫噪声,其频率约为转频的3.9倍;深度喘振工况时550~ 2 000 Hz的宽频噪声明显上升;叶片通过频率噪声与流量无明显关系,且对总体噪声贡献量不大。应用商业软件CFX对轻度喘振工况下离心压缩机窄带啸叫噪声的产生机理进行分析。仿真结果表明:当离心压缩机流量低于额定流量时,进口冲角增大,导致主叶片、分流叶片前缘及扩压器内靠近轮罩面出现严重的二次流,叶片前缘和扩压器的同时失速是造成轻度喘振工况下窄带啸叫噪声的主要原因。

燃料电池车;离心压缩机;噪声试验;啸叫;轻度喘振;CFD仿真

燃料电池汽车(Fuel Cell Vehicle, FCV)是一种使用质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell, PEMFC)作为驱动电源的新能源汽车。车用燃料电池的工作原理为将氢气和氧气通过电极反应直接转化为电能并产生水[1]。由于消除了内燃机这一噪声源,且燃料电池的电化学反应并不依赖机械运动,燃料电池汽车通常被认为具有效率高、噪音低、无污染物排出等优点。然而,试验表明燃料电池汽车与传统内燃机汽车相比,总体声压级并无明显优势,同时声品质较差[2]。进一步分析显示,燃料电池汽车的噪声源主要来自空辅系统中空气压缩机产生的气动噪声[3]。

离心压缩机由于其结构紧凑、压比高的优点,在车用中高压燃料电池的空辅系统中得到广泛应用。研究表明,提高空压机压比能够降低电堆膜电阻从而提升系统性能,应尽量使空压机工作在高压比、低流量工况以降低寄生功率消耗[4]。这一需求特性使得燃料电池车用离心压缩机时常工作在近喘振工况,将产生更严重的振动噪声问题。

目前国内外对于燃料电池车用离心压缩机的气动噪声,尤其是近喘振工况下的气动噪声特性研究尚不充分。中高压燃料电池系统中使用的高速离心压缩机与涡轮增压器的压气机端类似,可类比相关研究。左曙光等[5]对某燃料电池车用离心鼓风机的气动噪声进行了试验研究,但没有全面分析不同流量、压比下的噪声特性。且离心鼓风机的压比较低,其结构形式也与高速离心压缩机不同。HA等[6]通过试验发现燃料电池车用离心压缩机在额定工况的主要噪声源是叶片通过频率(Blade Passing Frequency, BPF)的阶次噪声,在低流量工况时的主要噪声源是窄带的叶顶间隙噪声(Tip Clearance Noise, TCN)。温华兵等[7]同样认为在试验中测得的窄带噪声为叶顶间隙噪声。然而,GALINDO等[8]的试验和仿真结果显示叶顶间隙与离心压缩机的气动噪声并无直接关系,也不会影响近喘振工况的窄带噪声分布。EVANS等[9-12]将这种窄带噪声称为啸叫(Whoosh Noise, WN),通常发生在涡轮增压器的接入工况和近全负荷工况,即离心压缩机的近喘振工况。各学者对WN的频率特性、产生机理、控制方法等有较大争议,目前尚无定论。该现象在燃料电池车用离心压缩机中尚无报道。

针对上述问题,本文对某燃料电池车用离心压缩机进行了不同工况下的气动性能及噪声测试。分别分析了近阻塞工况、额定工况和近喘振工况下离心压缩机的气动噪声特性,并对主要噪声源进行识别。针对试验在轻度喘振工况下测得的窄带啸叫噪声,采用三维CFD(Computation Fluid Dynamics)仿真详细分析了该窄带噪声特性及产生机理。本文的工作为离心压缩机的噪声控制提供了研究基础。

1 试验方法

1.1 试验台架和测点布置

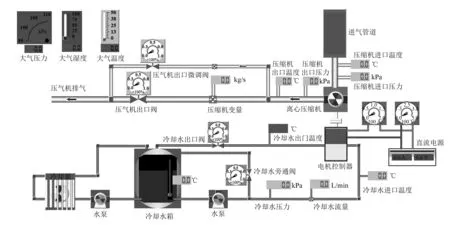

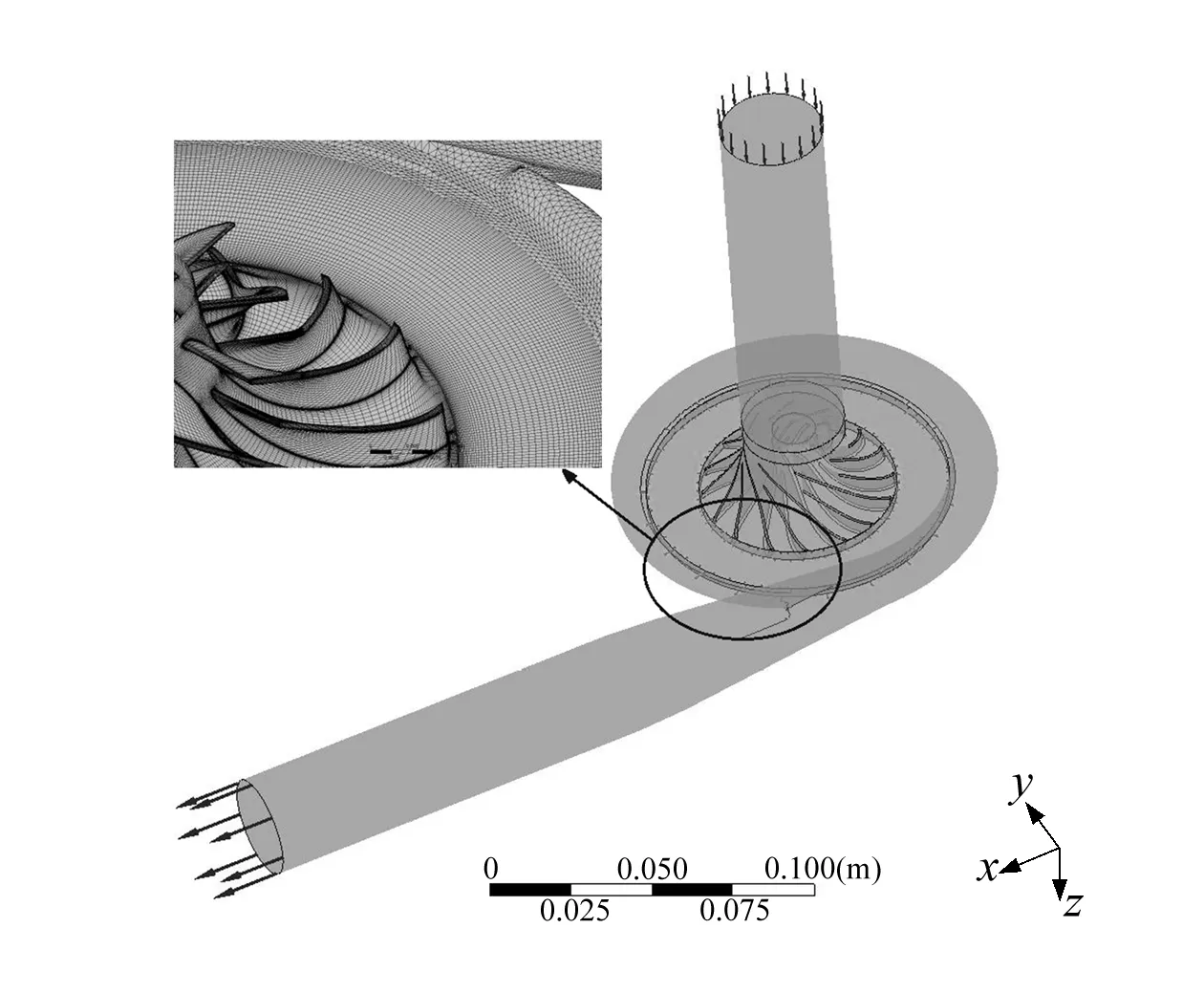

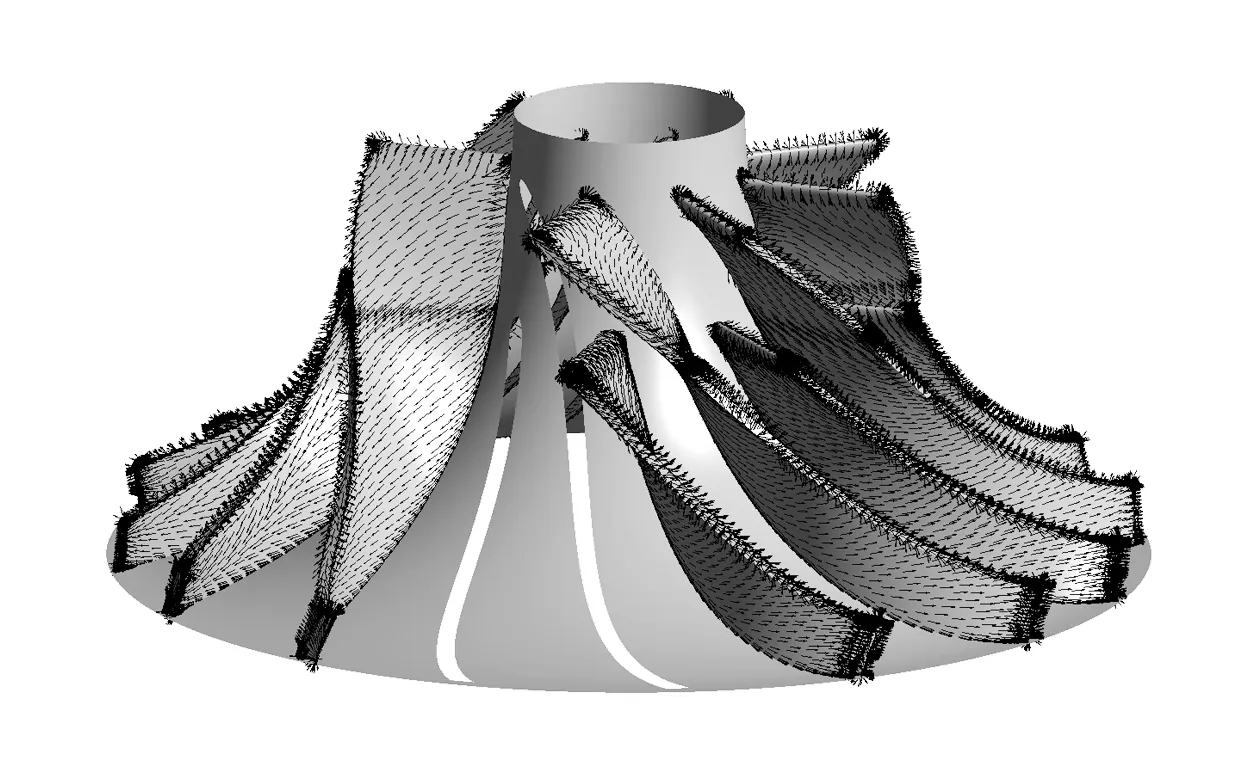

被测对象为某燃料电池车用离心压缩机,其结构如图1所示,压缩机主叶片和分流叶片各8片,采用无叶扩压器,离心压缩机转子系统采用水润滑轴承支承,由直流无刷永磁同步电机驱动,驱动电机及控制器采用水冷。图2为试验台架布置图,控制系统能够对试验过程进行远程控制,远程调节主气路、轴承水路及冷却水路的阀门开度,控制电机转速,并实时记录离心压缩机的转速、流量、压力、温度等性能参数。

1-蜗壳;2-叶轮;3-无叶扩压器;4-轴承石墨套;5-冷却水套;6-电机定子;7-电机磁钢

图2 试验台架布置示意图Fig.2 Diagram of test bench

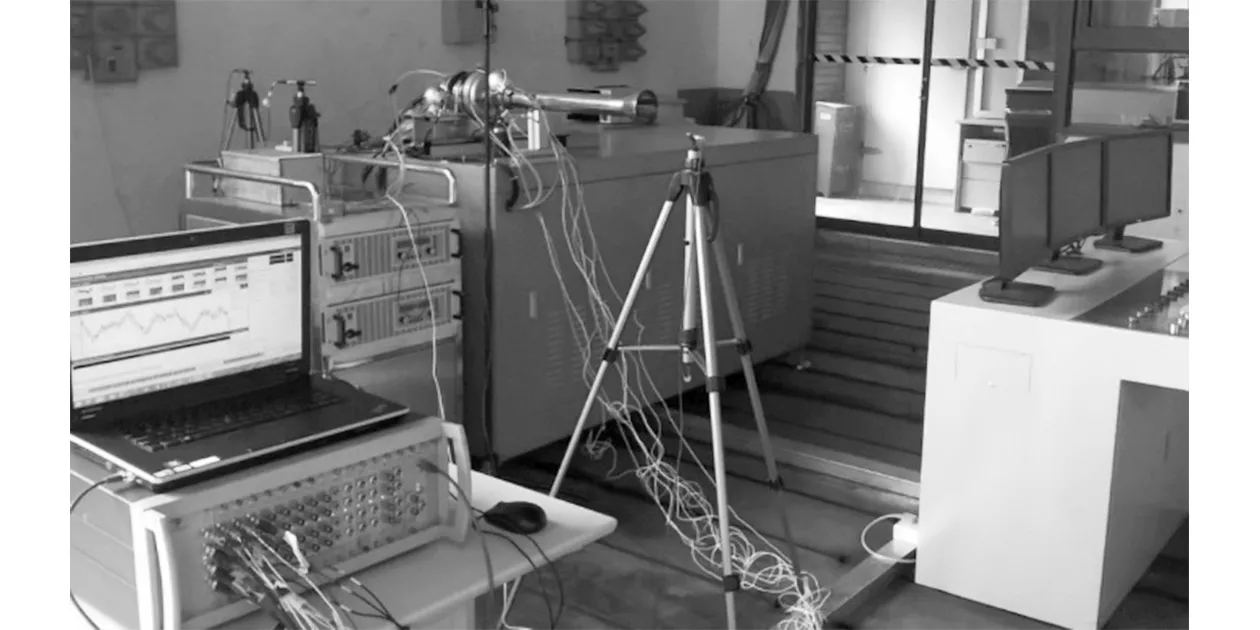

试验现场布置如图3所示,排气管道、冷却及润滑系统安装在测试台架机柜内部,台架机柜内壁做消声处理,以便尽可能降低背景噪声。为避免气流对传声器的影响,压缩机进口噪声测点与管道轴线成45°,距离管道进口0.5 m;另外两个噪声测点分别位于压缩机正上方和正后方距离0.5 m处。噪声测试采用G.R.A.S. 40PH 1/2′传声器,试验数据采集及分析采用LMS Test.Lab系统。

图3 测试现场布置Fig.3 Experimental setup

1.2 测试工况

测试分为稳态工况和瞬态工况。稳态测试工况分为35 000 r/min、40 000 r/min、45 000 r/min、50 000 r/min、55 000 r/min五个稳态转速。调节电机控制器使压缩机稳定工作在某转速下,调节压缩机出口阀门;使压缩机稳定运行在该转速下的某工况点,在近喘振工况点,缓慢调节压缩机出口微调阀门,直至压缩机失稳。稳态工况采集离心压缩机稳定运行20 s内的噪声、振动信号及流量、压力、稳定等性能参数信号。

瞬态测试工况分为两种:① 控制离心压缩机转速为50 000 r/min,缓慢关闭压缩机出口阀门,采集该段时间内离心压缩机的噪声和振动信号;② 控制离心压缩机出口阀门开度为50%和40%,将离心压缩机转速分别从25 000 r/min加速至50 000 r/min,采集该段时间内离心压缩机的噪声和振动信号。

2 试验结果及分析

2.1 离心压缩机气动性能

稳态测试可获取不同转速下离心压缩机气动性能,其中总压压比πc、等熵效率ηad和折合质量流量mcor是衡量压缩机气动性能的主要参数,其计算方法可由式(1)~式(3)确定

(1)

(2)

(3)

式中:pti、pto分别为压缩机进、出口总压;Tti、Tto分别为压缩机进、出口总温;m为测得的压缩机质量流量,参考温度Tref=298 K,参考压力pref=100 kPa。

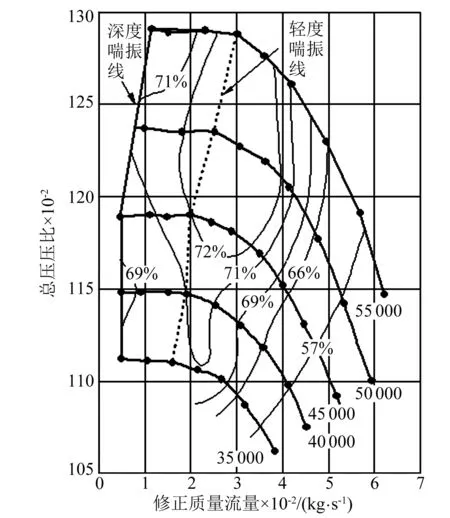

图4所示为试验测得的压缩机性能曲线。恒定转速下,随流量的减小,压比-流量曲线的梯度从陡峭逐渐变得平缓,定义梯度由负变正的工况点为轻度喘振点。轻度喘振发生后,继续减小流量,压比几乎无变化甚至降低,直到发生深度喘振。

图4 压缩机性能曲线Fig.4 Performance map of compressor

2.2 离心压缩机气动噪声特性

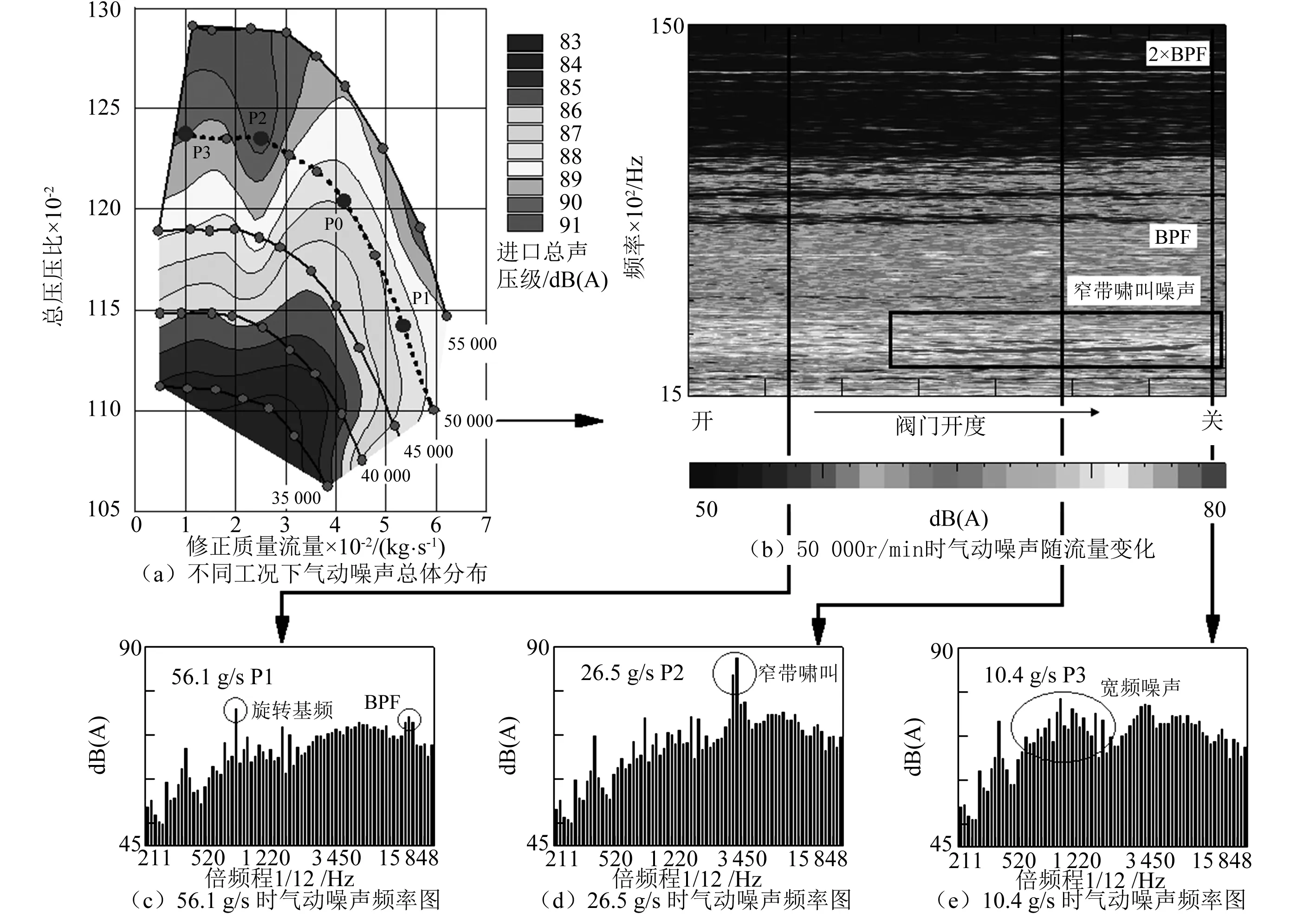

各稳态工况下离心压缩机进口噪声总声压级分布如图5所示,P0为额定工况点,P1为近阻塞点,P2为轻度喘振点,P3为深度喘振点。对比图4、图5(a) 可知:压缩机工作在高效率的额定工况区时,气动噪声相对较小;大流量的近阻塞工况区和小流量的近喘振工况区总声压级均高于额定工况区;总声压级峰值出现在轻度喘振线附近而非深度喘振区。

图5(b)为50 000 r/min恒转速线的噪声分布,由图5(b)可知:当阀门开度减小到某临界值时,会出现3~3.5 kHz的窄带啸叫声,且幅值高于BPF噪声,与涡轮增压器的啸叫十分类似。图5(c)、图5(d)、图5(e)分别为50 000 r/min时近阻塞点P1、轻度喘振点P2与深度喘振点P3的噪声频谱。由图5(c)~图5(e)可知:P1点的噪声峰值主要分布在旋转基频和叶片通过频率;P2点的噪声峰值为3 250 Hz左右的窄带啸叫噪声,且能量明显高于其他频率成分;P3点的窄带啸叫噪声并不显著,550~2 000 Hz的宽频噪声明显上升。

图5 压缩机进口处噪声分布以及50 000 r/min声谱图,包括三个不同流量的频谱图Fig.5 Noise map of compressor inlet and spectrogram of 50 000 r/min isoline, including spectra of three operating points

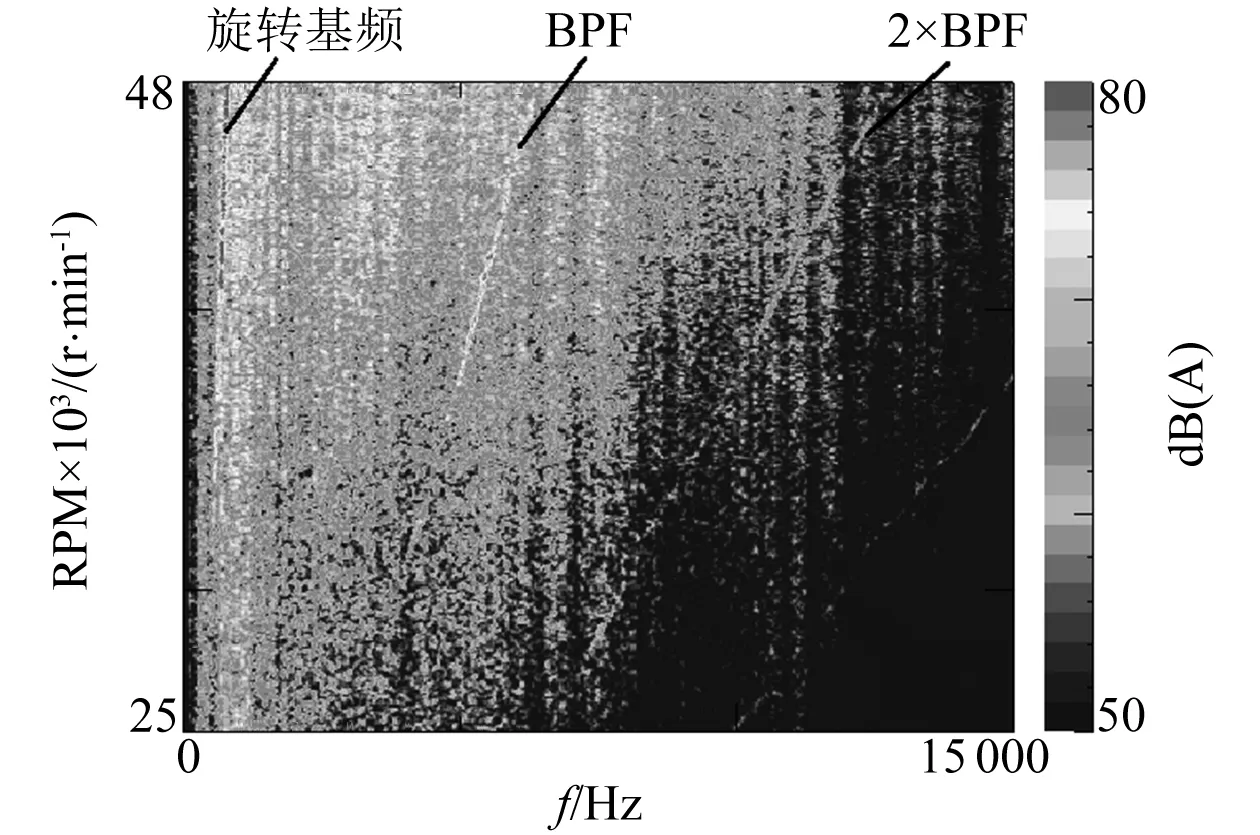

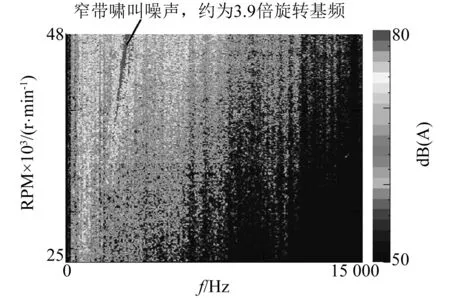

为进一步分析离心压缩机不同工况下的噪声特性,对不同阀门开度下的压缩机加速噪声进行测试和分析。图6、图7所示分别为阀门开度50%、40%时,压缩机转速分别从25 000 r/min加速至50 000 r/min的进口噪声谱图。由图6可知,中高流量下压缩机的主要阶次噪声体现为旋转基频和叶片通过频率。由图7可知,小流量下窄带啸叫噪声最为显著,并且呈现一定的阶次特性,约为3.9倍转频。

图6 阀门开度为50%时压缩机进口处声谱图Fig.6 Spectrogram of compressor inlet at 50% valve degree

图7 阀门开度为40%时压缩机进口处声谱图Fig.7 Spectrogram of compressor inlet at 40% valve degree

2.3 噪声贡献量分析

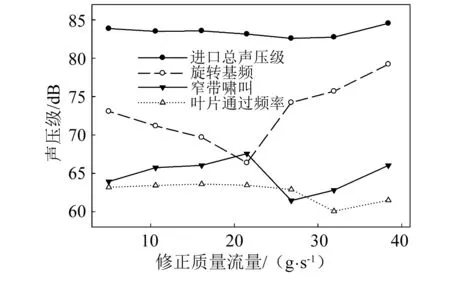

为进一步分析不同工况下离心压缩机的噪声贡献量,分别对比35 000 r/min和55 000 r/min下进口总声压级与各主要阶次噪声,如图8、图9所示。由图8可知,低转速时气动噪声主要由旋转基频贡献。转频噪声在阻塞点幅值最高,过渡到额定工况区时逐渐减小。流量减小至轻度喘振点时,旋转基频噪声降至最低,窄带啸叫噪声上升。随流量进一步减小,窄带啸叫噪声下降,转频噪声升高,并重新成为主导。

图8 35 000 r/min下各阶次噪声与进口总声压级对比Fig.8 Comparison of overall and other orders SPLs at 35 000 r/min

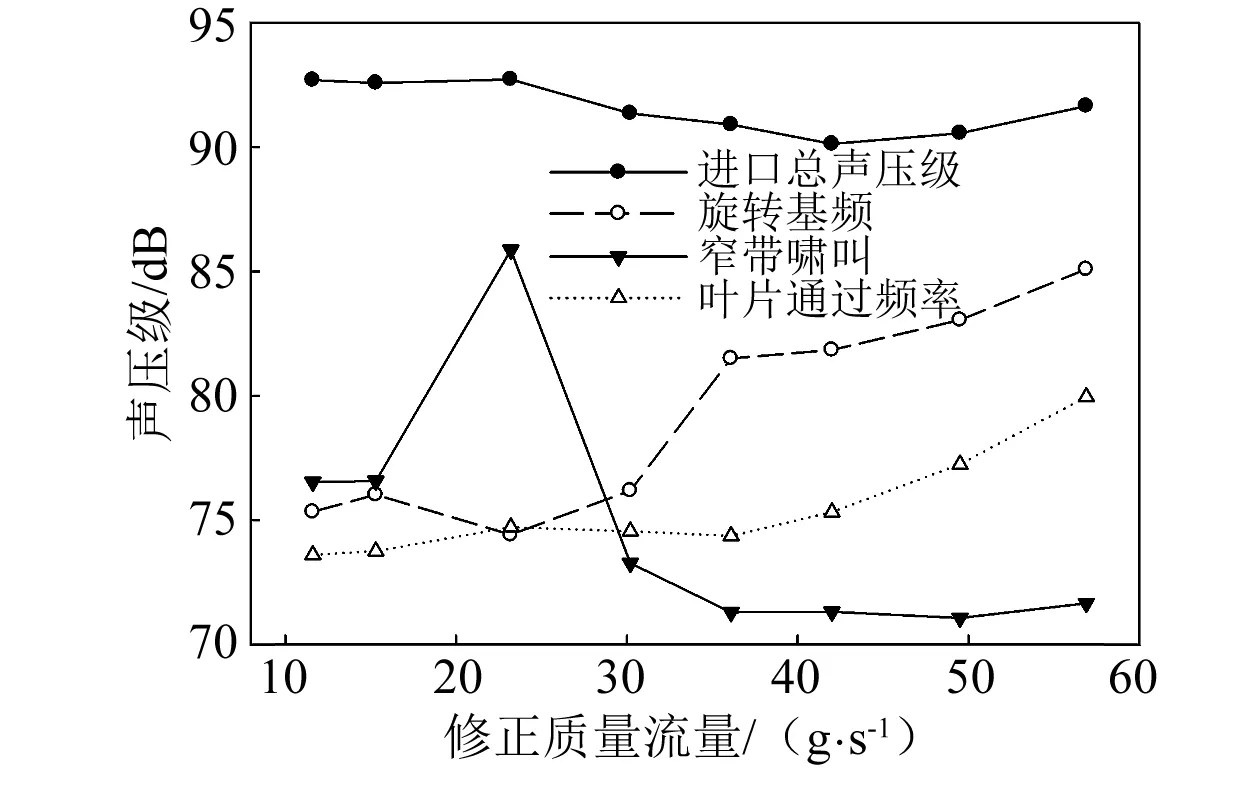

由图9可知,随着转速上升,中高流量时BPF噪声贡献量上升,但仍非主导。转频噪声和窄带啸叫噪声的变化规律与低转速时类似,区别在于高转速时窄带啸叫噪声的幅值更高。

图9 55 000 r/min下各阶次噪声与进口总声压级对比Fig.9 Comparison of overall and other orders SPLs at 55 000 r/min

3 窄带啸叫噪声机理分析

为进一步分析窄带啸叫噪声的产生机理,对图5(a) 中50 000 r/min下的额定工况点P0和轻度喘振点P2进行三维CFD仿真,并对其内流场进行分析。由于深度喘振时压缩机处于失稳状态,数值计算难以获得收敛解,因此没有对深度喘振点P3进行计算。

实际实验中,压缩机进口管道长度为630 mm,出口管道长度为3 100 mm。为了稳定流场,加快计算收敛,同时考虑到计算效率,将进出口段各延长至200 mm,约为5倍管径。计算域分为进口段、叶片旋转区域、蜗壳区域和出口段,其中蜗壳区域采用四面体非结构网格,其他区域全部采用六面体结构网格,网格总数约700万,计算域如图10所示。流场计算采用商业软件ANSYS CFX,湍流模型采用SST模型,壁面函数采用Scalable Wall,差分格式为二阶,边界条件采用总压进口和质量流量出口。

图10 计算域网格Fig.10 Mesh of computational domain

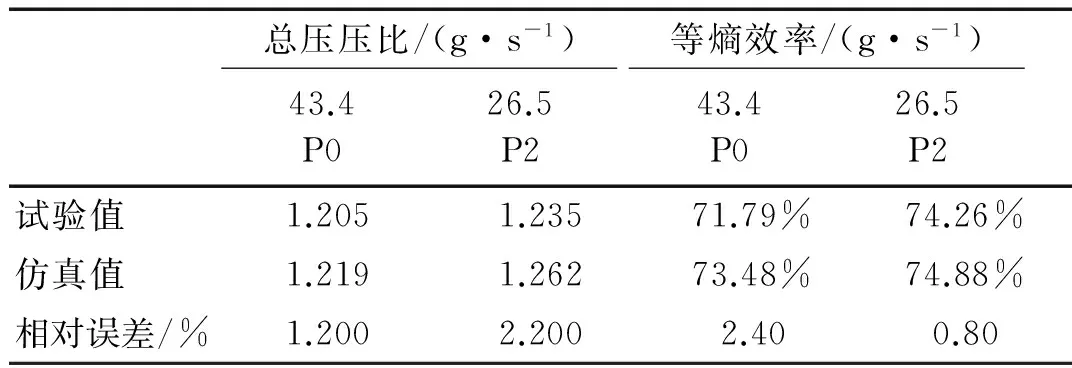

仿真计算结果与试验结果对比如表1所示。由表1可知,在给定相同的转速和流量边界条件时,仿真计算得到的总压压比及等熵效率与试验数据的相对误差<3%,满足工程分析需求。仿真所得性能参数略高于试验数据,是因为仿真中没有考虑实际中由壁面摩擦等引起的损耗。

表1 试验与仿真结果对比

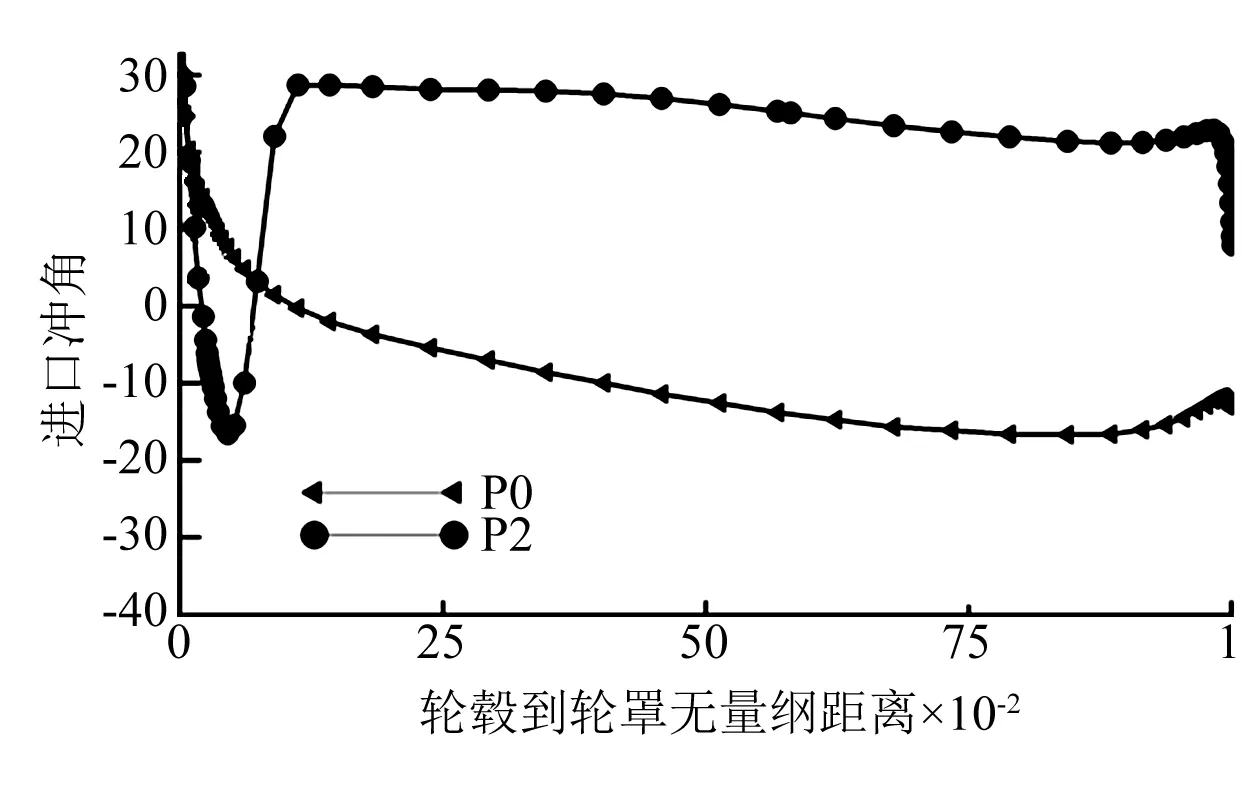

图11所示为额定工况和轻度喘振工况的进口冲角对比,横坐标表示从轮毂面到轮罩面 (0~1) 的无量纲距离。由图11可知,与额定工况点相比,轻度喘振点的进口冲角增加,并且在靠近轮毂和轮罩面处变化较为剧烈。

图11 额定工况和轻度喘振工况的进口冲角对比Fig.11 Comparison of inlet incident angles, design operating point vs. mild surge point

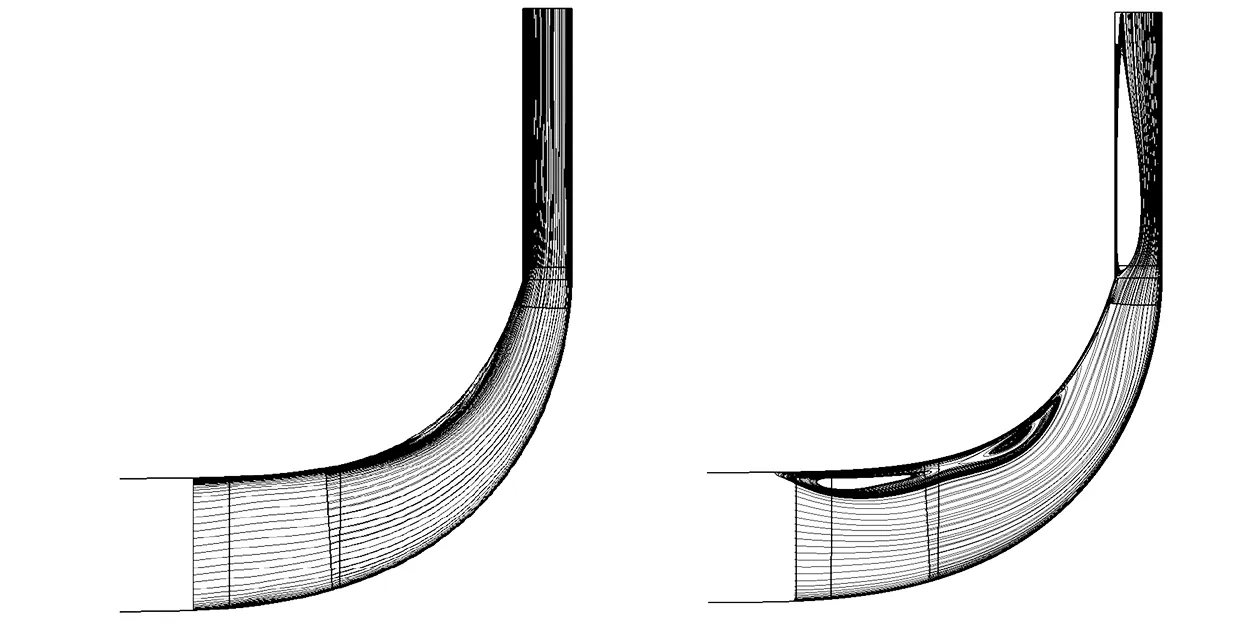

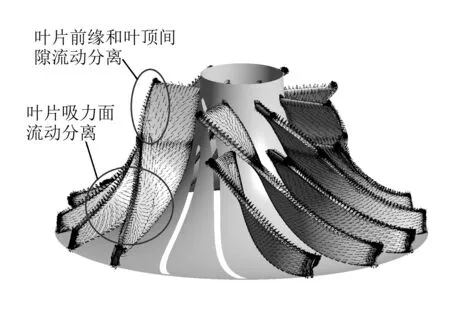

图12所示为仿真得到的子午面流线图。由图12可知:额定工况点叶轮子午面的流动均匀;进入轻度喘振点后,主叶片和分流叶片前缘靠近轮罩面处出现二次流,扩压器内也出现大范围二次流。

(a) 额定工况点 (b) 轻度喘振点

图13所示为仿真得到的叶轮表面速度矢量分布。由图13可知,在额定工况点,叶轮主叶片和分流叶片的压力面及吸力面流动均为全附着。在轻度喘振工况点,叶轮主叶片前缘出现流动分离,并在叶顶间隙流动分离的影响下形成二次流,主叶片和分流叶片的吸力面出现严重的流动分离和再附着,叶片压力面流动全附着。

(a) 额定工况点

(b) 轻度喘振点

从上述分析可以得出,当离心压缩机流量降低时,进口冲角增大,主叶片和分流叶片前缘及吸力面出现严重的流动分离,与叶尖泄露流掺混在叶片前缘靠近轮罩面处形成二次流,同时叶片尾缘在扩压器内靠近轮罩面也形成二次流。这些二次流通常被认为是旋转失速涡团[13],在叶轮的带动下进行周向运动,并具有一定周期性,失速频率约为0.2~1.2倍旋转基频。KAMMER等[14]的研究显示,当叶片的进口和出口同时出现失速时,叶片将周期性切割失速涡团,旋转失速的频率较高,约为0.2~1.2倍叶片通过频率。当压缩机流量进一步降低,周向的旋转失速逐渐转化为沿管道轴向的低频振荡[15],压缩机进入深度喘振。结合前文的仿真结果分析,当压缩机流量减小至达到轻度喘振工况时,进口冲角的增大导致叶片前缘和扩压器同时失速,引起3.9倍转频的高频旋转失速,约为0.5倍叶片通过频率。而在深度喘振工况,离心压缩机表现为低频喘振,窄带啸叫噪声消失。因此,叶片前缘和扩压器的同时失速是造成轻度喘振工况下窄带啸叫噪声的主要原因。

4 结 论

本文对某燃料电池车用离心压缩机进行了不同工况下的气动性能及噪声试验,分析了各工况下的气动噪声特性及声源贡献量,并结合CFD仿真分析了近喘振工况下离心压缩机窄带噪声的产生机理。主要结论如下:

(1)离心压缩机工作在高效率的额定工况区时,气动噪声相对较小;近阻塞工况区和近喘振工况区总声压级均高于额定工况区;总声压级峰值出现在轻度喘振线附近。

(2)中高流量工况的主要噪声源为旋转基频噪声,其幅值在阻塞点最高,过渡到额定工况区时逐渐减小,在轻度喘振点达到最低,在深度喘振区升高并重新成为主导;轻度喘振点的主要噪声源为窄带啸叫噪声,其频率约为转频的3.9倍,其幅值随转速升高而增大;深度喘振区550~2 000 Hz的宽频噪声明显上升;BPF噪声随转速升高而增大,与流量无明显关系,对总体噪声贡献量不大。

(3)当离心压缩机流量降低时,进口冲角增大,叶片前缘、吸力面和叶顶间隙均出现严重的流动分离,主叶片、分流叶片前缘和扩压器内靠近轮罩面处形成二次流;叶片前缘和扩压器的同时失速是是造成轻度喘振工况下窄带啸叫噪声的主要原因。

[ 1 ] 殷承良, 张建龙. 新能源汽车整车设计: 典型车型与结构[M]. 上海: 上海科学技术出版社, 2013.

[ 2 ] 郭荣, 万钢, 左曙光, 等. 燃料电池轿车主要噪声源识别的试验研究[J]. 汽车工程, 2007, 29(5): 377-380. GUO Rong, WAN Gang, ZUO Shuguang, et al. An experimental study on noise sources identification for fuel cell vehicle[J]. Automotive Engineering, 2007, 29(5): 377-380.

[ 3 ] 吴旭东, 左曙光, 芦勇. 偏相干分析在燃料电池轿车噪声源识别中的应用[J]. 噪声与振动控制, 2008, 28(3): 81-84. WU Xudong, ZUO Shuguang, LU Yong. Identifying noise source based on application to partial coherence analysis in fuel cell car[J]. Noise and Vibration Control, 2008, 28(3): 81-84.

[ 4 ] 陈凤祥, 陈俊坚, 许思传, 等. 高压燃料电池系统空气供应解耦控制器设计[J]. 同济大学学报(自然科学版), 2014, 42(7): 1096-1100. CHEN Fengxiang, CHEN Junjian, XU Sichuan, et al. Decoupling controller design for air supply subsystem of high pressure PEMFC system[J]. Journal of Tongji University (Natural Science), 2014, 42(7): 1096-1100.

[ 5 ] 左曙光, 范珈璐, 韦开君, 等. 燃料电池车用离心风机噪声特性试验分析[J]. 振动与冲击, 2014, 33(19): 181-186. ZUO Shuguang, FAN Jialu, WEI Kaijun, et al. Tests for noise features of centrifugal blower in a fuel cell vehicle[J]. Journal of Vibration and Shock, 2014, 33(19): 181-186.

[ 6 ] HA K K, JEONG T B, KANG S H, et al. Experimental investigation on aero-acoustic characteristics of a centrifugal compressor for the fuel-cell vehicle[J]. Journal of Mechanical Science and Technology, 2013, 27(11): 3287-3297.

[ 7 ] 温华兵, 徐文江, 鲍苏宁, 等. 柴油机废气涡轮增压器噪声机理及性能试验研究[J]. 内燃机工程, 2013, 34(1): 76-80. WEN Huabing, XU Wenjiang, BAO Suning, et al. Experimental research on noise characteristics and mechanism of marine diesel engine turbocharger[J]. Chinese Internal Combustion Engine Engineering, 2013, 34(1): 76-80.

[ 8 ] GALINDO J, TISEIRA A, NAVARRO R, et al. Influence of tip clearance on flow behavior and noise generation of centrifugal compressors in near-surge conditions[J]. International Journal of Heat and Fluid Flow, 2015, 52: 129-139.

[ 9 ] EVANS D, WARD A. Minimising turbocharger whoosh noise for diesel powertrains[R]. SAE Technical Paper, 2005.

[10] TENG C, HOMCO S. Investigation of compressor whoosh noise in automotive turbochargers[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2009, 2(1): 1345-1351.

[11] FIGURELLA N, DEHNER R, SELAMET A, et al. Noise at the mid to high flow range of a turbocharger compressor[J]. Noise Control Engineering Journal, 2014, 62(5): 306-312.

[12] BROATCH A, GALINDO J, NAVARRO R, et al. Simulations and measurements of automotive turbocharger compressor whoosh noise[J]. Engineering Applications of Computational Fluid Mechanics, 2015, 9(1): 1-9.

[13] SPAKOVSZKY Z S, RODUNER C H. Spike and modal stall inception in an advanced turbocharger centrifugal compressor[J]. Journal of Turbomachinery, 2009, 131(3): 031012.

[14] KAMMER N, RAUTENBERG M. A distinction between different types of stall in a centrifugal compressor stage[J]. Journal of Engineering for Gas Turbines and Power, 1986, 108(1): 83-92.

[15] FINK D A, CUMPSTY N A, GREITZER E M. Surge dynamics in a free-spool centrifugal compressor system[J]. Journal of Turbomachinery, 1992, 114(2): 321-332.

Measurement and analysis for whoosh noise of a centrifugal compressor in a fuel cell vehicle

WEI Kaijun, ZUO Shuguang, WU Xudong, WAN Yu, XU Sichuan

(Clean Energy Automotive Engineering Center, Tongji University, Shanghai 201804, China)

The performance and acoustic characteristics of a centrifugal compressor in a fuel cell vehicle were measured under different operating conditions. The test results showed that the lowest overall sound pressure level of the compressor inlet occurs in the rated condition area, while the highest level occurs near the mild surge line; the main noise source is the rotational fundamental frequency noise under the rated condition and the blocking condition; the main noise source under the mild surge condition is the narrow-band whoosh noise, its frequency is about 3.5 times of the rotating frequency; the broadband noise in a range of 550 - 2 000 Hz increases obviously under the deep surge condition; the blade passing frequency noise has no obvious relation to the flow rate and little influence on the overall sound pressure level. The commercial software CFX was used to further analyze the generation mechanism of the narrow-band whoosh noise under the mild surge condition. The CFD simulation results showed that when the flow rate of the compressor is lower than the rated one, the increase in the inlet incident angle inlet causes severe secondary flows at the main blade, the blade front edge and diffuser near the wheel cover; the simultaneous stall of the blade front edge and diffuser is the main cause of the narrow-band whoosh noise under the mild surge condition.

fuel cell vehicle; centrifugal compressor; noise test; whoosh noise; mild surge; computation fluid dynamics(CFD) simulation

国家重大科研仪器设备专项(2012YQ150256);国家自然科学基金资助(51375343);国家科技支撑计划(2015BAG06B01)

2015-12-01 修改稿收到日期:2016-02-22

韦开君 女,博士生,1989年生

左曙光 男,教授,博士生导师,1968年生

TH452;U469.72

A

10.13465/j.cnki.jvs.2017.07.003