pH值在线分析仪在蒸馏调和液上的应用

2017-04-20刘海英

刘海英

(唐山三友化工股份有限公司,河北唐山 063305)

pH值在线分析仪在蒸馏调和液上的应用

刘海英

(唐山三友化工股份有限公司,河北唐山 063305)

介绍一种在蒸馏塔调和液管线中安装的pH值在线分析仪,通过pH值变化来调节预热母液中配比灰乳量,达到调节蒸馏废液过剩灰减少消耗目的。

蒸馏塔;预热母液;调和液;过剩灰;pH值;在线分析

1 结合铵蒸馏工艺及测量原理

1.1 结合铵反应原理

蒸馏工序的主要任务是通过加热或化学反应的方法实现NH3的回收利用,母液中结合铵的分解占氨的回收绝大部分,故本文仅探讨蒸馏结合铵的分解过程。

蒸氨过程中结合铵的转化与氨的完全蒸出需在加灰蒸馏段完成,加灰蒸馏的主要化学反应在预灰桶中进行。预灰桶中来液有蒸馏塔上部下来的预热母液和石灰车间送来的石灰乳,在预灰桶中搅拌的混合下进行复合反应。

主反应为:

2NH4Cl(aq)+Ca(OH)2(s)=2NH4OH(aq)+CaCl2(l)+25.1 kJ/kmol

NH4OH(aq)=NH3(g)+H2O-34.6 kJ/kmol

根据反应式如按母液中NH4Cl等当量的加入Ca(OH)2,即过剩灰量应当为0,但此分解反应中,当反应趋于平衡时,约有NH4Cl的124/125转化为NH4OH,而留下1/125的NH4Cl没有转化。这是因为反应物的Ca(OH)2的OH-离子浓度是生成物NH4OH的OH-的125倍的缘故,或者说当达到平衡时有125份的NH4Cl转化为NH4OH,这时有1份NH4OH转化为NH4Cl。因此,如果等当量配加Ca(OH)2,则反应终了时,废液中至少要残留0.35 tt的NH4Cl不能分解蒸出。为了使向NH4Cl分解的方向移动,生产中通常加入过剩的石灰乳的方法,使未反应的NH4Cl含量减至最低限度,也使蒸馏废液中NH4OH含量最低。

1.2 调和液的pH值

蒸馏预灰桶中灰乳与结合铵的反应过程是在密闭的、有搅拌的、具有一定缓冲容积的容器内进行,反应形成的溶液——调和液温度通常在88~92 ℃,气相压力为微负压。根据主反应机理我们知调和液显示为碱性,但调和液的反应程度是多少?也即预热母液与灰乳最佳反应时的pH值是多少呢?我们又如何控制?

我们知道溶液的酸碱度常用pH值来表示,pH值的范围通常在0~14之间,可以用酸碱指示剂可以试验溶液是酸性还是碱性。但是,在生产和科研中,仅知道溶液是酸性还是碱性是不够的,还必须测定和控制溶液的酸碱性强弱程度,即溶液的酸碱度。我们能否通过测定调和液的酸碱度来间接测定预灰桶中化学反应的进行程度,从而尽可能多的回收氨,减少灰乳消耗呢?

测定pH值的最简便的方法采用pH试纸,显然不适合化工连续性大规模生产,于是人们根据pH 值为氢离子浓度负对数的定义(更准确地说,是通过氢离子的活度来判定)发明了pH值自动分析仪,曾广泛的应用于制药和水处理等行业,使用效果良好,于是我们采用在线pH值自动分析仪对蒸馏调和液全程监控,实现及时调节。

1.3 自动pH值测量原理

使用一个带有玻璃膜,并且对氢离子敏感的传感器,并观察传感器与样品溶液之间的反应。但是,仅单独通过观察 pH 敏感电极的电位无法提供充分的信息,因此我们额外需要一台传感器。该传感器为 pH 传感器提供参比信号或电位。为了确定被测溶液的 pH 值,必须计算这两支电极之间的差值。pH 敏感的电极有什么样的反应取决于H+离子浓度,该电极的信号强度由溶液的酸性/碱性程度确定。另一方面,参比电极不对样品溶液中的H+离子浓度有任何反应, 因此始终产生恒定不变的电位,并对比 pH 传感器测量到的电位。因此,两支电极之间的电位成为了测量溶液中氢离子数量的指标, 从而得出溶液的 pH 值。 此电位与溶液中氢离子浓度 (活度)的对数呈线性函数, 可进行定量测量。 这一函数的公式如以下方程所示:

溶液中的酸度与pH电极输出电位之间的关系。

式中,E——测量电位;E0——常数;R——气体常数;T——温度(以开氏度数为单位表示);n——离子电荷;F——法拉第常数。

另离子积的数值很大程度取决于温度,但因蒸馏生产控制中,对温度要求较高,而固定铵蒸馏塔、筛板蒸馏塔、菌帽蒸馏塔的控制温度按塔型控制的进预灰桶的预热母液温度略有不同,所以温度影响原因在这里不做介绍,但这个原因也能解释后面文章中涉及到的各塔pH值显示不同的问题。

2 项目实施

2.1 实现在线拆装

考虑到工业pH值测量具有连续性(即在线性)应当将pH电极装在易于拆装和具有明确的测量条件的位置,而且调和液中又混有细小砂粒,所以选择pH计探头必须耐腐蚀和耐冲刷。

2012年在固定铵预灰桶实验,前期我们的流程为半灰乳半灰粉操作,选用了工业上常用的玻璃膜探头,安装在预灰桶出调和液进蒸馏塔管线上,但使用过程中由于灰乳中存在砂粒,调和液流出时成湍流状态,经常出现探头碎裂现象,严重时在更换新探头过程中即碎裂,以至于影响整个测量过程。因对于工业过程而言,效率和维护简单至关重要。所以我们自行设计了在线更换探头装置,增加了多项保护电极措施,实现了不用停设备安全在线更换pH计探头目的。

2.2 固定铵实验

采用此种装置后可任意调整插入深度和变换方向,极大的缓解了pH计探头损坏问题,根据存在灰乳问题,又采用金属电极探头替代易碎的玻璃探头,探头使用周期达到半年左右。固定铵后期我厂全部实现全灰粉流程,当使用时间一段时间后,发现pH值已出现拉直线问题,通过拆出探头观测及重新标定,判断为调和液特性致使探头结垢和内渗所致,于是我厂又设计了自动除疤和防内渗漏装置,从而实现探头“再生”和“延寿”功能。所以此装置的应用可在不终断化工过程的条件下检查、清洁、校准与更换pH电极探头,真正的实现在线自动分析,从而为操作工及时提供预灰桶内反应状况,及时加减灰乳量,从而不再单独依靠质检部分析人员间歇的人工分析数据(存在分析误差)。

2.3 老系统蒸馏实验

通过在固定铵蒸馏塔试验成功,2013年6月我厂又在老系统多台蒸馏塔调和液管线上安装了pH值在线分析仪,投用后筛板蒸馏塔和菌帽蒸馏塔pH值在线分析仪数据对比。因我厂老系统既有菌帽蒸馏塔又有筛板蒸馏塔,这两种塔的控制参数和流程不同,且又不同于固定铵蒸馏塔,故我们又对各种蒸馏塔的pH值与废液过剩灰进行查对。

通过分析比对存在以下特点:

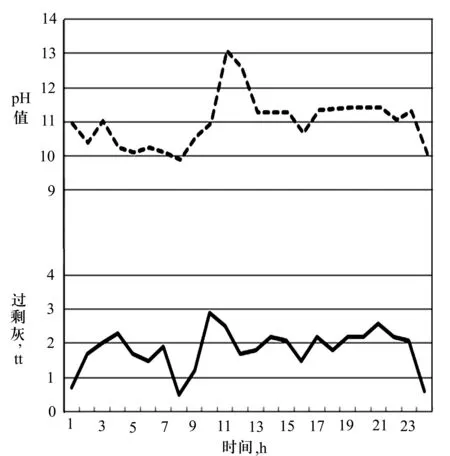

1)从趋势观察不论筛板塔和菌帽塔pH值变化均较明显,且通过和废液过剩灰或灰乳浓度分析数据比较,pH值数值变化能够与之相应变化;

2)筛板塔和菌帽塔pH值变化又各不相同,单塔废液过剩灰也各不相同;

3)根据各蒸馏塔塔况,即使变化或稳定相同pH值时,加减灰乳流量也不相同;因此一条pH值曲线不能代表和取代其它蒸馏塔pH值变化;

4)通过现场观察菌帽蒸馏塔pH计存在结疤现象,而筛板塔pH计不存在结疤现象,仍需要对菌帽塔pH计安装位置实验改造;

5)根据数据查定pH值显示11.9~12.1之间废液过剩灰基本在1.0~1.5 tt之间,当pH值显示低于11.8时间较长时,废液含氨将成倍增长;

6)开用初期单塔pH值显示较低,随着蒸馏塔运行时间的延长相同过剩灰数值时pH值显示有上升趋势,可能为探头周围存有微量不流动液体(或固体结疤)以及探头中工作液失效等原因,但变化趋势仍能反应出调和液过剩灰情况。

图1 调和液pH值与过剩灰关系图

3 消耗分析

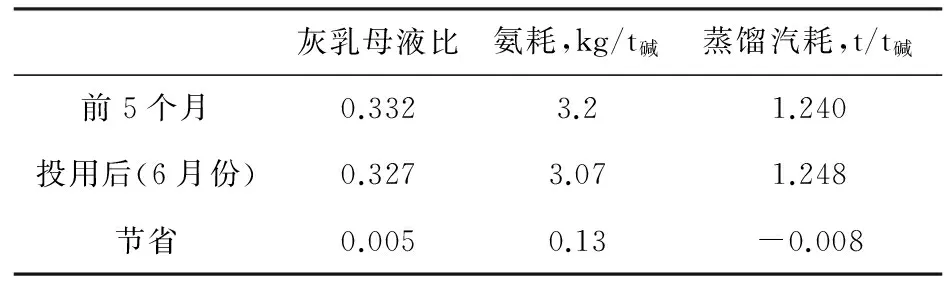

调和液pH值在线分析仪投用后灰乳消耗当量和重碱车间氨耗以及蒸馏汽耗与投用前数据对比见表1。

表1 pH值在线分析仪投用前后消耗比较

通过表1数据,我们按当前老系统蒸量折算产量,每小时纯碱产量约为220 t,母液当量按6.3 m3/t碱计算,灰乳50元/m3,一年按运行350天计算,投用后年节约灰乳费用为:

6.3×0.005×220×50×24×350=291万元

液氨费用2 500元/t,年产200万t纯碱计算,年可节约液氨费用为:

0.13÷1 000×2 500×200=65万元

从表1蒸馏汽耗投用后有所增加,应为蒸馏塔提高预温控制有关,6月份比前5个月蒸馏塔预热母液温度提高了2.0 ℃,预热母液温度提高2.0 ℃时,多消耗蒸汽20 kg/t碱(具体计算略),投用后提高预热母液温度仅多消耗蒸汽8 kg/t碱,相应节约了12 kg/t碱。

每吨蒸汽按90元计算,年产200万t纯碱,多消耗蒸汽年费用约为:

0.008×90×200=144万元

每套pH值在线分析仪费用为1.5万元,易耗件为探头,金属电极探头费用为每个0.8万元,每年每台蒸馏塔需更换2台计算,则10台蒸馏塔(包括固定铵蒸馏塔)每年共需探头费用为:

10×2×0.8=16万元

探头在线拆装装置为自行设计制作,每台费用为0.15万元,10台蒸馏塔费用为:10×0.15=1.5万元

则年可总节约费用为:297+65-144-16-1.5=200.5万元

4 结论及建议

投用后操作员根据pH值的变化及时调整,稳定了蒸馏塔运行状况;提高了操作员对指标的预判性,从而实现蒸馏废液的“无空白”操作。蒸馏塔调和液在线pH计的投用后节能效果明显,虽存在需改进部分,但消耗降低明显,同时减少蒸馏废液带出灰乳,降低环保排放,值得推广。

[1] 陈学勤.氨碱法纯碱工艺[M].沈阳:辽宁科学技术出版社,1989

[2] Г.И.米库林,И.К.s波利亚科夫.成都工学院无机物工学教研组等译.纯碱生产的蒸馏[M].北京:中国工业出版社,1965

[3] 大连化工研究设计院.纯碱工学(第二版)[M].北京:化学工业出版社,2004

[4] 梅特勒-托利多.pH值测量指南[M].2012

TQ114.15

B

1005-8370(2017)02-22-03

2017-02-20

刘海英(1973—),河北工业大学,化学工程与工艺专业,化工工程师,熟悉氨碱法纯碱生产重碱工序工艺与设备,现任三友集团纯碱公司工艺副主任工程师。