高效旋击分离器和气液旋流混合器在维生素发酵中的应用

2017-04-19陆宁洲陆飞浩

陆宁洲,陆飞浩

(1.宁波星邦生化设备有限公司,浙江 宁波 315040;2.宁波浩邦生物技术有限公司,浙江 宁波 315040)

高效旋击分离器和气液旋流混合器在维生素发酵中的应用

陆宁洲1,陆飞浩2

(1.宁波星邦生化设备有限公司,浙江 宁波 315040;2.宁波浩邦生物技术有限公司,浙江 宁波 315040)

以某大型维生素发酵厂节能改造为实例,阐述了高效旋击分离器组成的液沫回收处理系统和新型发酵罐节能进气装置——气液旋流混合器在维生素发酵中的应用.节能改造后生产稳定,能耗降低,放罐体积提高15%以上,搅拌电流下降10%~30%,综合产量提高30%以上,取得了显著的经济效益.

维生素发酵;气液旋流混合器;尾气处理;高效旋击分离器;节能

维生素发酵是好气性微生物发酵生产中的一个重要分支.涉及发酵的维生素产品包括维生素C、维生素B2(核黄素)和维生素B12等.降低维生素发酵产品的生产成本,提高生产效益无疑是提高企业市场竞争力的重要议题.本文通过某大型上市维生素生产企业(下文简称A企业)的节能改造实例,阐述了高效旋击分离器和气液旋流混合器两种新型节能装置在维生素发酵节能增产改造中的重要作用.

1 新型节能设备简介

1.1 发酵尾气液沫回收处理系统——高效旋击分离器

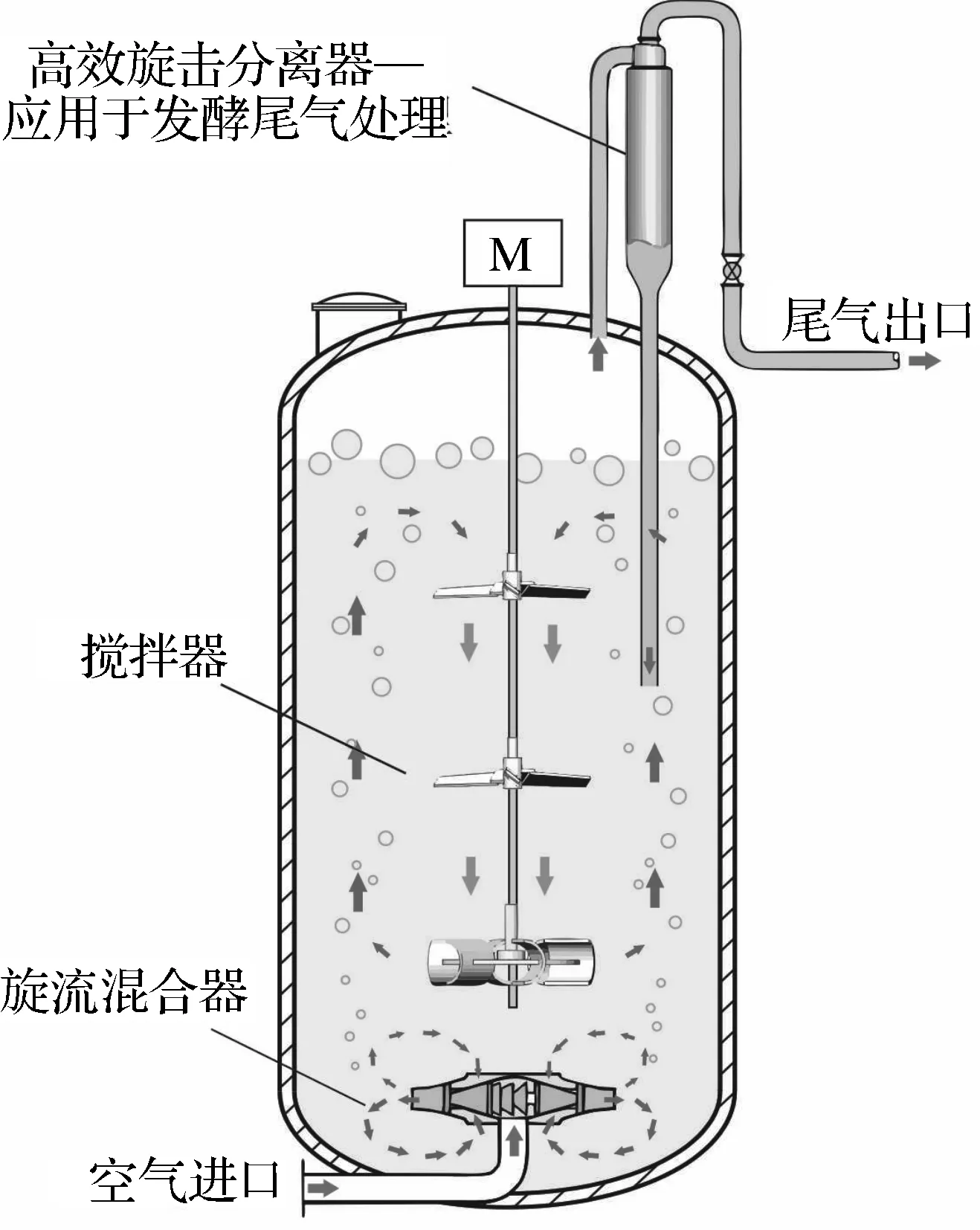

高效旋击分离器是在传统离心分离技术的基础上,根据液沫气雾撞击凝聚原理,设置特殊的导稳流分离装置,与传统设备相比,设备分离效率大大提高,且在发酵生产风量波动下设备分离效率保持稳定.高效旋击分离器作为核心部件组成发酵尾气液沫回收处理系统,将尾气中的逃液、泡沫经破碎、分离后收集并通过回流管重新引入发酵罐内.系统布置如图1所示.该系统气液分离效率高达98%~99.99%,比传统旋风分离器高20%~30%,能够杜绝发酵尾气逃料、逃液现象,增加发酵罐放罐体积5%~15%,减少消泡剂用量1/3左右,大幅降低排气中活菌体数量及下游灭菌除味处理设备的运行负荷,节能减排效果显著.目前在氨基酸、抗生素、酶制剂、食品添加剂等行业累计使用1 600多套,处理风量在20~50 000 m3/h,均取得满意效果.其具体原理和实例见文献[1].

图1 高效旋击分离器和气液旋流混合器在发酵罐中的布置Fig.1 Configuration of efficient H-S separator and vortex gas-liquid mixer in a fermenter

1.2 新型发酵罐节能进气装置——气液旋流混合器

气液旋流混合器是一种新型节能发酵罐进气装置,与常见的进气形式如直通式、直通式、伞罩式、打孔盘管式和射流管式[2]相比,具有进气分散效果好、气液混合充分和生产适应性好等优良特点.

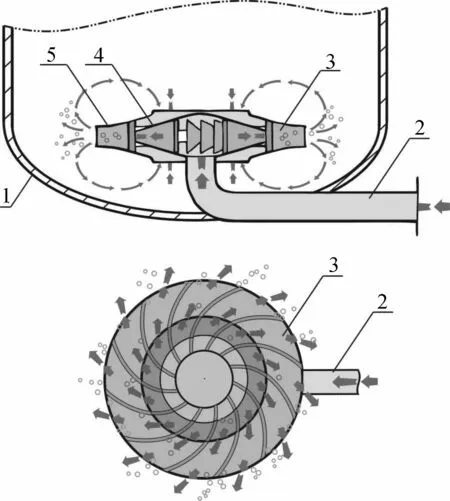

气液旋流混合器结构包含内、外壳体,空气从内壳体中心进入,经过壳体内部的涡旋叶片导流成高速旋流,同时吸引发酵液从内外壳体之间的中心通道进入,气体和液体在旋流通道中动态混合乳化后从壳体外周均分旋流状喷出,其结构如图2所示.

1—发酵罐;2—进气管;3—气液旋流混合器; 4—空气分布内芯;5—旋流器壳体图2 气液旋流混合器结构示意图Fig.2 Structure schematic of the vortex gas-liquid mixer

气液旋流混合器的基本原理是利用压缩空气本身的静压能和动能转换,空气喷射产生对周边液体的抽吸带动作用,并转化为高速旋转的气液混合流.在旋流混合的过程中,增加空气和发酵液接触表面积及停留时间,提高发酵空气利用率.

气液旋流混合器在发酵罐中的布置如图1所示,位于罐底与进气管连接,安装方便,便于改造.其性能特点如下:1) 使得空气和液体在罐底混合充分,其中气泡直径微小,呈乳化状态,发酵溶解氧提高5%~20%,空气利用率提高;2) 结构简洁合理,易清洗,不染菌;3) 剪切作用小,对生产菌机械损伤小,使发酵产物单位稳定并提高;4) 装置阻力小,对进罐压力要求不高,几乎不增加空压机进气压力和电耗;5) 气液旋流混合器既是进气装置,又是空气搅拌器,配合导流筒改造,可减少甚至取消搅拌,也可用于新型的气升式发酵罐[4].

2 A企业高效旋击分离器改造

2.1 改造前存在问题

A企业是维生素B2产品知名生产企业,其某新厂区在历经多年的生产后,出现了大面积染菌,生产不稳定现象,而且伴随有噬菌体出现,一时难以找出症结,严重影响生产.经本公司技术人员实地调研勘察后,分析原因如下:该维生素产品发酵过程中风量大、泡沫多、逃料现象严重,虽然在每台发酵罐排气管后连接旋风分离器再排空,试图对发酵逃液现象进行遏制,但由于传统旋风分离器分离效率低下(气液分离只有60%~80%),前中期风量变化大时分离效率衰减严重,排气口有大量发酵逃液散落在地面上.后虽采用两级旋风分离器,仍不能改善逃液现象.事实上这是由于传统旋风分离器本身缺陷决定的.长此以往,车间生产环境培养基丰富,活菌体繁生,引发厂区内杂菌富集,导致噬菌体产生,威胁正常生产,严重时甚至导致停产.

2.2 改造实施过程

拆除原有的旋风分离器,每台发酵罐安装高效旋击分离器组成发酵尾气液沫回收处理系统.使尾气中液沫水雾分离并回流至发酵罐中,杜绝逃液.

2.3 改造后结果

发酵过程中发酵尾气无逃料,排气口干净无液滴;与改造前相比该产品200 m3发酵罐放罐体积从132~135 m3提高到155~158 m3,增幅达15%以上;消泡剂用量减少1/3;生产稳定,产量大幅度提高,经济效益显著.

3 A企业气液旋流混合器改造

3.1 改造前存在问题

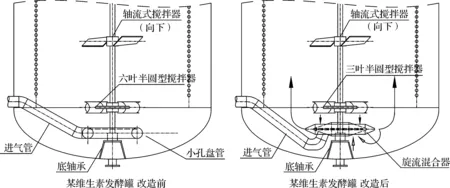

该企业高效旋击分离器改造后产量大幅提高,期望进一步提高单位产量,增加效益.通常溶氧水平是制约发酵生产单位的一个重要因素.于是计划从提高溶氧、增加罐内气液传质角度来提高生产效率.该企业虽然原有200 m3维生素发酵罐搅拌采用进口莱宁搅拌系统,上部三叶推进式搅拌,下部六叶半圆型搅拌叶轮的形式,但空气分布为罐底小孔盘管式空气分布装置,小孔盘管式分布器如图3所示.

事实上,小孔盘管式分布器结构简单,气液混合作用较弱,难以有效提高罐内溶氧量.而且,发酵生产运行时从封头视镜可以观察到发酵液液面波动起伏剧烈,时有大鼓泡冒出,该现象从一方面也说明进气中的氧未被充分利用,因此传统小孔盘管式进气分布装置存在缺陷,有待进一步提高.

图3 小孔盘管式分布器(俯视图) Fig.3 Schematic of the perforated annulus air sparger (top view)

3.2 改造实施过程

1) 用气液旋流混合器替换底部原有的小孔盘管式分布器.此例中发酵罐底部布置有搅拌底轴承座,因此气液旋流混合器需特殊设计,在中部设置空腔以避免与底轴承发生干涉,并留出一定的检修空间.

2) 降低搅拌轴转速,保持其他原有工艺配置不变.

3) 首批试验发现尽管减慢了搅拌转速,溶氧仪示数仍然过高,而溶氧过高则与现有工艺不匹配,并不利于提高单位产量.之后将底档六叶圆盘半圆型搅拌叶拆除三叶,改成三叶圆盘半圆型搅拌,经调试验证若干批次后取得满意效果.

改造方案如图4所示.

图4 发酵罐内部气液旋流混合器改造前后Fig.4 Comparison schematic berfore and after vortex G-L mixer modification

3.3 改造后结果

1) 使空气气泡分散均匀,显著提高溶氧水平;2) 降低发酵罐搅拌电流10%~30%;3) 发酵罐运行时液面平稳,无明显鼓泡产生;4) 减少消泡剂用量1/3左右;5) 发酵单位较改造前提高2%~6%,总体产量增加;6) 减少进气通风量.

4 结 论

该企业在综合应用高效旋击分离器和气液旋流混合器两项节能改造后,生产稳定,消泡剂用量较原先减少1/2,发酵液面平稳,放罐体积提高15%,搅拌电流下降10%~30%,生产单位提高2%~6%,通风量减少20%以上,综合产量较改造前提高30%以上,生产成本大幅度降低,生产效益显著提高.该公司也迅速在所有厂区推广应用了此两项技术,均取得了满意效果.至今,高效旋击分离器已经在抗生素、氨基酸、维生素和酶制剂等发酵产品应用1 600多套.气液旋流混合器作为国家发明专利产品,也在抗生素、维生素等产品成功应用了100多台(套),同样在氨基酸发酵行业也可推广应用,为发酵产业节能环保发挥效能.

[1] 陆飞浩,岑文学,王国良.高效旋击分离技术应用[J].中国抗生素杂志,2004,29(7):S2-S4.

[2] 薛才利.射流式好氧发酵罐的研究与应用[J].化工设计,1994(4):41-46.

[3] 陆飞浩,岑文学.旋流混合器在好气性发酵中的应用[J].发酵科技通讯,2012,41(1):47-48.

[4] 陆宁洲,陆飞浩.基于空气过程控制的发酵节能增产装备技术研究[J].发酵科技通讯,2016,45(1):27-32.

(责任编辑:朱小惠)

Application of efficient helix-strike separator and vortex gas-liquid mixer in vitamin fermentation production

LU Ningzhou1, LU Feihao2

(1. Ningbo Xingbang Biochem Device Co., Ltd., Ningbo 315040, China; 2. Ningbo Haobang BioTech Co., Ltd., Ningbo 315040, China)

An energy-saving modification case of a large vitamin production factory was taken as an example to illustrate the practical applications of efficient helix-strike separator, a core part of off-gas broth recycling system, and vortex gas-liquid mixer, a new air sparger for bio-reactors. This energy-saving modification contributed to a stable production with low energy consumption, 15% increase inreactor capacity, 10%~30% decrease in mixing electricity consumption, and 30% more increase in total yield, providing the significant economic benefits.

vitamin fermentation; vortex gas-liquid mixer; off-gas treatment; efficient helix-strike separator; energy-saving

2016-12-20

陆宁洲(1988—),男,浙江宁波人,宾夕法尼亚大学硕士,主要从事生化设备结构设计分析,E-mail:nz.lu@xbdevice.com.通信作者:陆飞浩高级工程师,E-mail:nbhaobang729@163.com.

TQ920.5

A

1674-2214(2017)01-0042-03