高纯铝多向锻造大塑性变形过程的数值模拟及实验研究

2017-04-19朱庆丰班春燕崔建忠

朱庆丰,张 扬,朱 成,班春燕,崔建忠

(东北大学 材料电磁过程研究教育部重点实验室,沈阳 110819)

高纯铝多向锻造大塑性变形过程的数值模拟及实验研究

朱庆丰,张 扬,朱 成,班春燕,崔建忠

(东北大学 材料电磁过程研究教育部重点实验室,沈阳 110819)

采用多向锻造的方法研究室温下锻造道次对高纯铝组织的影响,并用三维DEFORM软件对实验过程进行模拟。结果表明:经3次多向锻造后,高纯铝试样横截面上形成1个X形的细晶区及4个粗晶区,随锻造道次增至9,细晶区的面积不断扩大,粗晶区的面积不断缩小,但细晶区与粗晶区的晶粒尺寸差异并未消除。当高纯铝试样心部的等效应变量达到2.5时,心部再结晶晶粒尺寸达到70μm,继续增加心部的等效应变至6.0,心部的晶粒不再随等效应变量的增加而细化,达到晶粒细化的极限。而当试样边部难变形区和自由变形区的等效应变量增至4.0时,其再结晶晶粒仍随等效应变量的增加而细化,未达到晶粒细化极限。这表明局部等效应变量及局部变形方式均是影响高纯铝晶粒细化的重要因素。

多向锻造;高纯铝;组织均匀性;数值模拟

多向锻造变形的方法是自由锻基础上发展出的一种大塑性变形方法,这种方法通过在不同方向上对试样进行依次压下,实现在保持试样形状基本不变的同时,不断增加试样的等效应变量[1-4]。该方法与其他几种典型大塑性变形方法如等径角挤压[5-10]、高压扭转[11,12]、累积叠轧[13-15]相比,具有工艺简单、成本低、使用现有工业装备即可制备大块材料、易于实现工业化生产等优点[16]。这种大塑性变形方法虽有诸多优点,但也存在试样局部变形不均匀及由此导致的变形组织不均匀的缺点。多向锻造过程中试样各部分的变形方式、等效应变量均不相同。局部等效应变量及变形方式如何影响试样变形组织是一个值得研究的问题。之前的研究发现,将锻造道次增至24次仍无法消除因变形不均导致的高纯铝试样边部与心部组织差异[4]。这种组织差异产生诱因是局部等效应变的差异,还是局部变形方式的不同尚有待深入研究。本工作结合高纯铝多向锻造实验条件,采用三维DEFORM有限元数值模拟的方法分析了高纯铝多向锻造过程等效应变量的变化特点,探讨了局部等效应变及变形方式对高纯铝组织演变的影响。

1 实验

1.1 有限元数值模拟

采用DEFORM-3D模拟软件对多向锻造过程进行数值模拟。模拟参数的选择参照实际多向锻造过程。坯料尺寸为35mm×50mm×60mm,最终锻件的尺寸基本保持35mm×50mm×60mm。模拟过程中上下锤头均设为传热刚体,下锤头的运动速率为2mm/s。试样的初始温度为20℃,环境温度为20℃,摩擦因数为0.12。模拟过程中先将试样沿长边(X方向)压下并压至35mm,然后将试样翻转90°沿新生成的长边(Z方向)压下并压至35mm,再将试样翻转90°沿新生成的长边(Y方向)压下并压至35mm(图1)。如此反复实现多向锻造过程的数值模拟。

结合体育场呈东西对称椭圆形的特性,典型对象选取如下:对吊索取4个典型对象。吊索1为第一批安装吊索中索力最大的单元;吊索2为第二批安装吊索中索力最大的单元;吊索3为第三批安装吊索中索力最大的单元;吊索4为所有吊索中索力最大的单元。其分布如图2所示。

1.2 实验材料及实验过程

甘肃会宁是中国工农红军一、二、四方面军胜利会师的地方,伟大的“会师精神”自然就是我们班级文化建设一个重要组成部分了。

实验所用的材料为区域提纯法制备的高纯铝,其纯度≥99.9995%(质量分数)。高纯铝原始铸锭的尺寸为φ220mm×500mm,其宏观组织如图2所示,高纯 铝的原始晶粒为沿凝固方向生长的粗大柱状晶,在50mm×60mm的面积内看不到一个完整的晶粒,只有2条明显的晶界。将原始铸锭锯切成尺寸为60mm×50mm×35mm的试样,放在300t油压机上进行多向锻造。锻造过程中利用夹具保持试样的压下方向,利用内卡钳控制各道次的压下量,并将锻造速率控制在2mm/s。通过改变试样的锻造道次获得不同的多向锻造试样,高纯铝试样在各道次多向锻造过程中的压下方向及锻后尺寸如表1所示。将经1,3,6,9次多向锻造试样沿末道次锤头接触面的长边中线切开(切开位置如图1(c)所示)。试样经磨光后,用王水(体积比为HNO3∶HCl=1∶3)对其进行宏观腐蚀,并观察不同试样的宏观形貌。取试样典型位置磨光后进行电解抛光及阳极覆膜,用Leica 5000M型偏光显微镜观察多向锻造试样的微观组织,并用截距法测量不同条件下试样心部晶粒平均尺寸。

从当前我国的国家标准中规定,在高速公路跨度小于50m的情况下,通常要选择使用标准跨径装配式混凝土桥梁,而该种形式的桥梁被大量的应用到实践中,所产生的经济效益是非常可观的。

图1 多向锻造过程示意图 (a)1道次;(b)2道次;(c)3道次Fig.1 Schematic diagram of the multi-directional forging (a)1 pass;(b)2 passes;(c)3 passes

图2 高纯铝原始试样的宏观组织Fig.2 Macrostructure of original high purity aluminum

2.2 实验结果分析

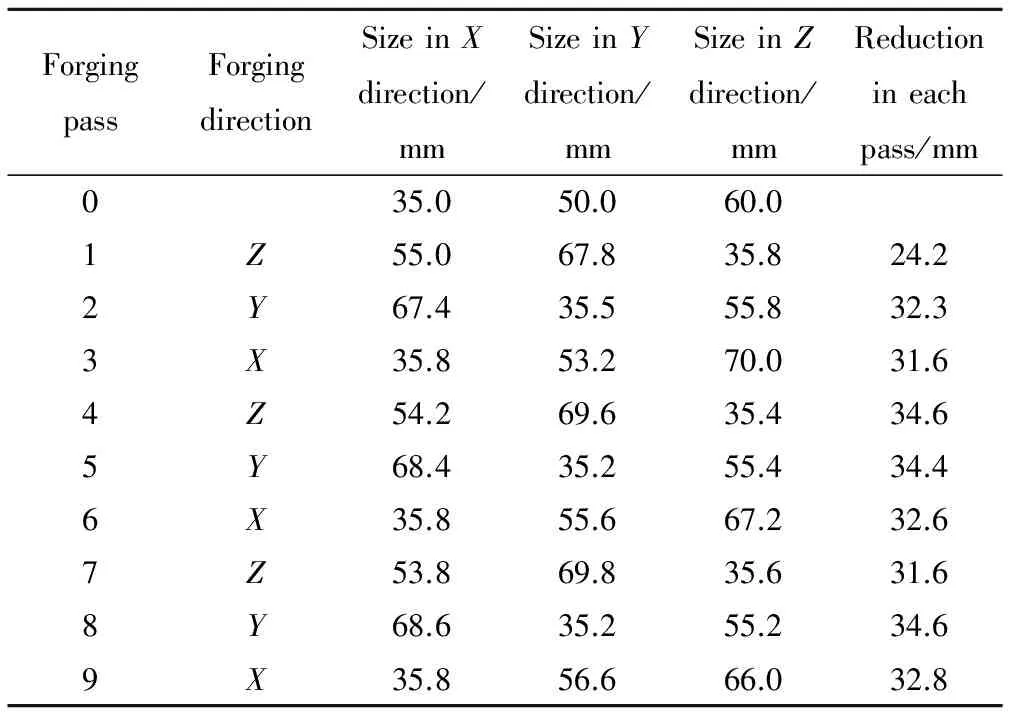

表1 多向锻造过程各道次试样的压下方向及锻后形状变化

2 结果与分析

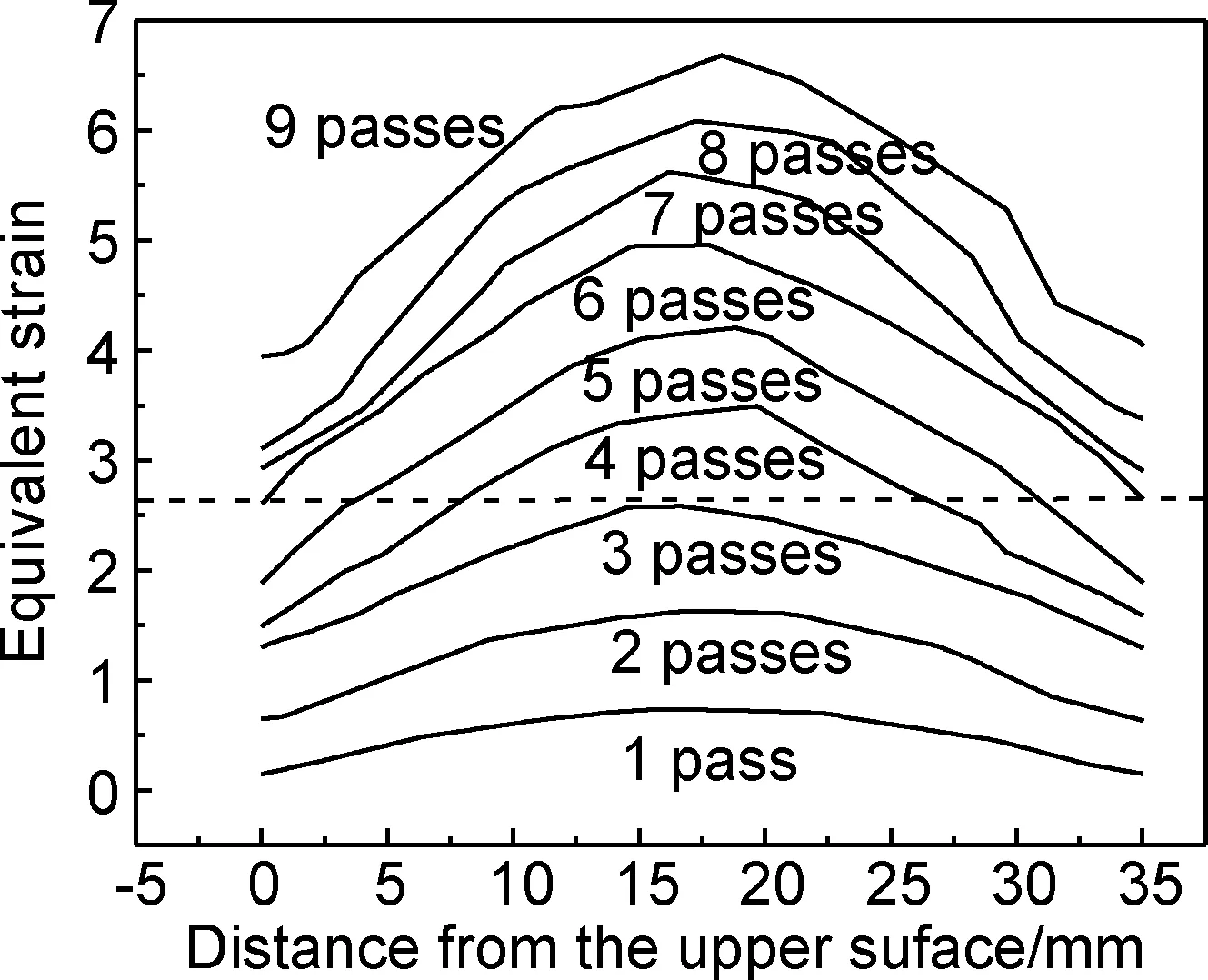

将试样沿竖直中线方向的等效应变量分布绘成曲线,如图4所示。可以看出,各试样沿竖直中线的等效应变量呈拱形对称分布,试样中心附近等效应变量较大,由中心向上下两边递减。随着锻造道次的增加,试样在竖直中线上的等效应变量均增加,但心部的增速大于边部的增速,边部与心部等效应变量差值增大。经6次多向锻造后,试样边部的等效应变量达到2.5以上,超过了经3道次锻造试样心部的等效应变量。经9次多向锻造后,整个试样的等效应变量达到了4.0以上。

图3为不同道次锻造过程中试样内部竖直纵截面的等效应变分布图。可以看到,经不同道次锻造试样的形状都比较规整,在每个试样的侧面均形成了一个“单鼓形”,这与锻造实验过程中试样的形状相近。图3(a)为锻造1道次后试样内部等效应变分布图,可以看出,在与上下锤头接触面的几何中心附近分别存在一个等效应变量较小的区域,其中试样与上下锤头接触面几何中心附近的应变量最小,为0.15,以这个区域为圆心,应变量向试样内部呈半圆形逐渐增大,在竖直中线上距离上下表面6.4mm处等效应变量达到0.4左右。试样心部附近椭圆形区域内的变形量最大,其等效应变值可以达到0.7,水平中线方向试样边部的应变值最小,为0.4。当锻造道次增至3时(图3(b)),试样4个端面附近形成了4个等效应变量较小的区域(如虚线框所示),其应变量均在1.0以下;而截面的其他区域则形成了一个X形的大等效应变区,这个区域内的等效应变量均大于1.66,中心区域等效应变量可以达到2.5。随锻造道次增至6,试样内部的X形等效应变大的区域依然存在,这个区域内的等效变量值均超过了3.51,而心部应变量的最大值可达4.8,试样4个端面附近的等效应变量也随之增加,其中最小应变量也增至2.5以上。随着锻造道次增至9,试样内部的X形等效应变大的区域明显扩大,各部位的等效应变值也持续增加,但试样内部不同区域的等效应变量差值增大。

图3 锻造后试样横截面内的等效应变分布 (a)1道次;(b)3道次;(c)6道次;(d)9道次Fig.3 Equivalent strain distribution in the cross section of the forged sample (a)1 pass;(b)3 passes;(c)6 passes;(d)9 passes

2.1 数值模拟结果分析

图4 试样末道次压下方向中线上等效应变分布Fig.4 Equivalent strain distribution along the center line of the final forging direction

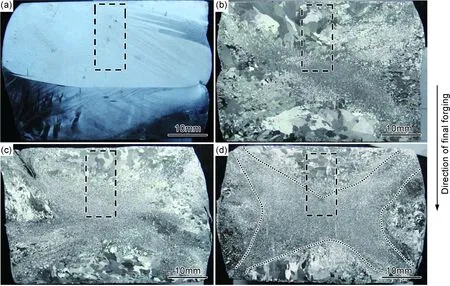

高纯铝经1,3,6,9次多向锻造后沿纵截面的宏观组织如图5所示。可以看出,当试样经1道次锻造后(图5(a)),高纯铝并未发生再结晶,试样截面上可以清楚看到高纯铝凝固组织的原始晶界及一些由于变形产生的变形带。经3次锻造后(图5(b)),试样截面上出现了大量再结晶晶粒,这些晶粒按尺寸大小可以分为5个区域,即在心部附近的X形的细晶区,以及在4个侧面附近的粗晶区,试样截面上的这种组织分布特点与图3中的模拟结果相近。当锻造道次增至6时(图

挑战盛典现场,一台台曾经或者正在改变世界家电史的创新产品,串联起了海尔33年不断挑战自我、不断战胜极限的历史。随后,由净界自清洁空调、F+冰箱、防干烧燃气灶以及直驱洗衣机组成的“挑战战队”,与天才美女速算大师李顺实、国际特技记忆大师黄胜华、“黄金舌”中国烹饪大师杨海明、平衡大师韩遂宁夫妇、平衡家庭钟荣芳一家完成了一项项看起来不可能的挑战。

图6(a),(b),(c),(d)为图5(a),(b),(c),(d)虚线框对应位置的偏光照片。这些微观组织可以更清楚看出高纯铝多向锻造过程中的组织演变过程。高纯铝试样经1道次锻造后未发生明显的再结晶,一些颜色不同的变形带清晰可见(图6(a))。当锻造道次为3,6,9道次时,试样均发生了再结晶,再结晶晶粒尺寸由边部向心部逐渐减小。随着锻造道次由3增至6和9,心部细晶区的平均晶粒尺寸分别为70.7,68.9,85.5μm,再结晶晶粒的尺寸随应变量增加变化不大,但心部细晶区的面积不断扩大;锤头附近粗晶区的面积不断减小,粗晶区的晶粒尺寸不断变小。当锻造道次达到9道次后,边部粗晶区和心部细晶区的晶粒尺寸差异并未完全消除。

图5 锻造后高纯铝试样横截面上的宏观组织 (a)1道次;(b)3道次;(c)6道次;(d)9道次Fig.5 Macrostructure in the cross section of the forged high purity aluminum (a)1 pass;(b)3 passes;(c)6 passes;(d)9 passes

5(c)),试样截面上X形的细晶区和粗晶区仍然存在,细晶区的面积有所扩大,粗晶区的晶粒面积和晶粒均有所减小。当锻造道次增至9时(图5(d)),试样X形大变形区的面积继续扩大,试样粗晶区的面积和晶粒尺寸继续减小,但边部粗晶区与心部细晶区的晶粒尺寸差异并未消除。

特别是,预约中心与入院准备中心紧密合作,利用患者办理入院手续到入住病床的时间差,完成主要检查。宣姝姝指出,这为医院缩短术前等待时间、降低平均住院床日奠定了基础。

3 讨论

多向锻造的每次压下都相当于一次自由锻过程,在此过程中试样在上下锤头压力作用下向水平方向流动,锤头与试样表面的摩擦阻碍了金属向水平方向移动,在试样侧面形成了一个“单鼓形”,如图3(a)所示。此时,按变形量的不同可将试样分为3个区域,即心部变形量大的易变形区,试样与上下锤头接触面附近的难变形区(变形量最小),以及不与锤头接触的试样4个端面附近变形量居中的自由变形区。随锻造道次增加及压下方向改变,试样的难变形区与自由变形区发生交替变化,等效应变量持续增加。而试样大变形区的位置基本不随压下方向改变而变化,其等效应变的增速远高于试样边部的另两个区。当锻造道次为3时,试样的3个方向分别经历了一次压下,在这3次压下过程中,试样6个侧面附近的区域分别“担当”了1次难变形区和2次自由变形区,此时在各侧面附近形成了一个变形量小的区域,而在试样心部形成了一个大的X形等效应变区域,如图3(b)所示。随着锻造道次的进一步增加,变形量大的X形大变形区的面积不断扩大,等效应变量不断增加,但侧面变形量较小的区域依然存在,且两个区域内的等效应变量的差值越来越大,如图4所示。

在等效应变持续增加的多向锻造过程中,高纯铝变形组织的演变经历加工硬化、回复、再结晶等几个阶段。高纯铝的这个组织演变过程与高纯铝纯度、等效应变量、变形速率、变形温度、变形方式等多个因素有关。纯度高于99.9995%的纯铝,其成分接近于纯金属,基体内缺少阻碍位错移动和晶界扩张的质点,变形过程中极易发生再结晶及晶粒长大,有报道指出高纯铝在室温下即可发生再结晶[17]。本实验采用的变形速率、变形温度等工艺条件基本不变,多向锻造过程中的组织演变主要与等效应变量和变形方式有关。

当锻造道次为1时,由于等效应变量不大(小于0.7),高纯铝试样并未发生明显的再结晶。当锻造道次为3时,模拟结果表明试样各个部位的等效应变值均超过了1,整个试样均发生了明显的再结晶,但各区域再结晶晶粒尺寸明显不同,心部X形易变形区(等效应变量超过1.6)的晶粒相当细小,边部效应变量小的难变形区和自由变形区的晶粒比较粗大。这表明局部等效应变量的不同会导致再结晶晶粒尺寸的不同。

随着锻造道次进一步增至6和9,试样各部分的等效应变量均增加,但心部易变形区的增速快,边部难变形区、自由变形区的增速慢。当试样心部的等效应变量达到2.5(锻造3道次)之后,试样心部晶粒尺寸不再随等效应变量的增加而细化,这说明试样心部晶粒尺寸随等效应变的增加存在一个细化极限。而随着边部难变形区、自由变形区的效应变量增至4.0(锻造9道次),该区域的晶粒不断细化。当试样难变形区、自由变形区的等效应变量超过2.5(心部达到细化极限时的应变量)时,试样难变形区、自由变形区的晶粒仍未达到细化极限。这表明高纯铝变形过程的晶粒细化程度,除了与等效应变量有关,还与局部区域变形特点有关。多向锻造过程中不同方向交替压下时,试样心部与边部的变形特点不同。每次单道次压下过程中,试样心部区域的变形量大(金属流动距离大),且各道间应变方向(金属流动方向)几乎垂直交叉;而试样边部区域单道次变形量小(金属流动距离短),且各道次应变方向变化不明显。这种局部区域的变形特点差异可能是导致高纯铝试样边部与心部晶粒尺寸差异的另一个重要原因。这使得通过简单增加锻造道次难以消除高纯铝多向锻造过程中粗晶区与细晶区的组织差异。

4 结论

(1)室温下高纯铝试样经3道次多向锻造后,在试样横截面上形成1个X形的细晶区和4个粗晶区,随锻造道次增至9,细晶区的面积不断扩大,粗晶区的面积不断缩小,但细晶区与粗晶区的晶粒尺寸差异并未消除。

(2)高纯铝在室温下进行多向锻造时,试样心部的等效应变量达到2.5(锻造3道次)后,心部再结晶晶粒尺寸达到70μm,继续增加心部的等效应变至6.0,心部的晶粒不再随等效应变量的增加而细化,达到晶粒细化的极限。

式中:y()为气样中C6及更重组分加和峰的摩尔分数,%;y(C5)为气样中异戊烷与正戊烷摩尔分数之和,%;A)为气样中C6和更重组分加和峰的峰面积,μV·s;A(C5)为气样中异戊烷和正戊烷的峰面积之和,μV·s;M(C5)为戊烷的相对分子质量,取值为72;M()为C6和更重组分加和峰的相对分子质量,取值为92。

(3)随着锻造道次增至9,高纯铝试样边部的难变形区和自由变形区的晶粒持续细化;试样难变形区和自由变形区的等效应变量达到4.0时,晶粒依然没有达到细化极限。

[1] RINGEVAL S,PIOT D,DESRAYAUD C,et al.Texture and microtexture development in an Al-3Mg-Sc(Zr) alloy deformed by triaxial forging[J].Acta Materialia,2006,54(11):3095-3105.

[2] SITDIKOV O,SAKAI T,GOLOBORODKO A,et al.Grain fragmentation in a coarse-grained 7475 Al alloy during hot deformation[J].Scripta Materialia,2004,51(2):175-179.

[3] LIU W C,CHEN M B,YUAN H.Evolution of microstructures in severely deformed AA 3104 aluminum alloy by multiple constrained compression[J].Materials Science and Engineering:A,2011,528(16-17):5405-5410.

[4] ZHU Q F,LI L,BAN C Y,et al.Structure uniformity and limits of grain refinement of high purity aluminum during multi-directional forging process at room temperature[J].Transactions of Nonferrous Metals Society of China,2014,24(5):1301-1306.

[5] VALIVIEV Z,ISLAMGALIEV K,ALEXANDROV V.Bulk nanostructured materials from severe plastic deformation[J].Progress in Materials Science,2000,45(2):103-189.

[6] IWAHASHI Y,HORITA Z,NEMOTO M,et al.An investigation of microstructural evolution during equal-channel angular pressing[J].Acta Materialia,1997,45(11):4733-4741.

[7] VALIEV R Z,LANGDON T G.Principles of equal-channel angular pressing as a processing tool for grain refinement[J].Progress in Materials Science,2006,51(7):881-981.

[8] ZHU R,WU Y J,JI W Q,et al.Cyclic softening of ultrafine-grained AZ31 magnesium alloy processed by equal-channel angular pressing[J].Materials Letters,2011,65(23):3593-3596.

[9] 任国成,赵国群.AZ31镁合金等通道转角挤压应变累积均匀性分析及组织性能研究[J].材料工程,2013,(10):13-18.

REN G C,ZHAO G Q.Homogeneous deformation analysis and microstructure properties study of AZ31 magnesium alloy in multi-pass equal channel angular pressing[J].Journal of Materials Engineering,2013,(10):13-18.

[10] 何运斌,潘清林,刘晓艳,等.ECAP 法制备细晶ZK60 镁合金的微观组织与力学性能[J].材料工程,2011,(6):32-38.

HE Y B,PAN Q L,LIU X Y,et al.Microstructure and mechanical properties of ZK60 magnesium alloy produced by equal channel angular pressing[J].Journal of Materials Engineering,2011,(6):32-38.

[11] VALIEV R Z,KRASILNIKOV N A,TSENEV N K.Plastic deformation of alloys with submicron-grained structure[J].Materials Science and Engineering:A,1991,137:35-40.

[12] MAZILKIN A A,STRAUMAL B B,BORODACHENKOVA M V,et al.Gradual softening of Al-Zn alloys during high-pressure torsion[J].Materials Letters,2012,84(10):63-65.

[13] SAITO Y,UTSUNOMIYA H,TSUJI N,et al.Novel ultra-high straining process for bulk materials—development of the accumulative roll-bonding (ARB) process[J].Acta Materialia,1999,47(2):579-583.

[14] TISUJI N,ITO Y,SAITO Y,et al.Strength and ductility of ultrafine grained aluminum and iron produced by ARB and annealing[J].Scripta Materialia,2002,47(12):893-899.

[15] 周蕾,史庆南,王军丽,等.异步累积叠轧纯铜材的取向变化过程与力学性能[J].材料工程,2013,(3):38-41.

ZHOU L,SHI Q N,WAMG J L,et al.Texture and mechanical properties of pure copper deformed by asymmetrical accumulative roll-bonding[J].Journal of Materials Engineering,2013,(3):38-41.

[16] SAKAI T,MIURA H,GOLOBORAODKO A,et al.Continuous dynamic recrystallization during the transient severe deformation of aluminum alloy 7475[J].Acta Materialia,2009,57(1):153-162.

[17] ANDREW C P,PAUL S C,THOMAS J H.High-purity aluminum sputter targets[P].European Patent:1444376B1,2010-10-06.

(本文责编:王 晶)

Numerical Simulation and Experimental Investigation on Multi-direction Forging Behaviors of High Purity Aluminum

ZHU Qing-feng,ZHANG Yang,ZHU Cheng,BAN Chun-yan,CUI Jian-zhong

(The Key Laboratory of Electromagnetic Processing of Materials(Ministry of Education),Northeastern University,Shenyang 110819,China)

The effect of forging pass on the deformation structure of high purity aluminum at room temperature during multi-direction forging process was investigated by experiment. The multi-direction forging process was analyzed by using software of DEFORM-3D. The results show that an X-shape fine grain zone (in the center of the sample) and four coarse grain zones (near the end surface of the sample) are initially formed on the cross section of the sample as forging passes increase to 3. With a further increasing the passes to 9, this X-shape zone tends to spread the whole sample. However, the grain difference between the coarse grain zone and fine grain zone still exists on the sample forged by 9 passes. Limitation in the structural refinement is observed in the center of the sample with the increment of equivalent strain. The grains size in the center is refined to a certain size (about 70μm) as equivalent strain reaches 2.5, and no further grain refinement in the center with increasing the equivalent strain to 6.0. However, the grains size in the area near the surface is continuously refined with the increasing the equivalent strain to 4.0. This indicates that the local deformation state and the equivalent strain are two important factors that affect the grain size.

multi-directional forging;high purity aluminum;structure uniformity;numerical simulation

10.11868/j.issn.1001-4381.2015.000401

TG146.21

A

1001-4381(2017)04-0015-06

国家自然科学基金资助项目(51204053,51374067);中央高校基本科研资助项目(N130409005,N130709001,N130209001)

2015-04-10;

2016-08-25

朱庆丰(1979-),男,副教授,博士,从事铝合金的制备工艺及相关理论方面的研究工作,联系地址:辽宁省沈阳市和平区文化路3-11东北大学314信箱(110819),E-mail:zhuqingfeng@epm.neu.edu.cn