乘用车驻车制动性能转毂测试与评价方法

2017-04-19张小龙丁文俊葛胜迅刘鹏飞

张小龙 丁文俊 葛胜迅 韩 鹏 刘鹏飞 井 梅

(1.安徽农业大学工学院, 合肥 230036; 2.安徽江淮汽车集团股份有限公司技术中心, 合肥 230601)

乘用车驻车制动性能转毂测试与评价方法

张小龙1丁文俊1葛胜迅2韩 鹏2刘鹏飞1井 梅1

(1.安徽农业大学工学院, 合肥 230036; 2.安徽江淮汽车集团股份有限公司技术中心, 合肥 230601)

为满足乘用车驻车制动系统人机优化设计需要,设计了基于转毂试验台的驻车制动动力学性能测试系统并进行性能评价方法研究。首先,建立了在转毂试验台上进行等效驻坡度的测试模型。其次,构建了以美国NI嵌入式控制器cRIO及其C模块为核心的测试系统,对手柄力传感器和角位移传感器进行选型,设计了安装夹具以满足车上通用性安装要求。基于LabVIEW对数据采集器和上位机进行编程,实时可靠地实现数据采集、处理、通讯和人机交互等功能。再次,进行了测试方法研究,综合考虑了弹性元件回弹、制动毂或盘的表面状态、加工工艺等影响因素,引入概率统计方法对驻车制动性能进行评价。最后,进行了系统的实车试验,结果表明设计的测试系统能够可靠工作,满足既定要求。研究表明提出的基于转毂试验台的乘用车驻车制动性能测试与评价方法是有效可行的。

乘用车; 转毂试验台; 驻车制动; 测试系统; 评价方法; 虚拟仪器

引言

驻车制动系统是在汽车静止时稳定车辆、防止溜车事故发生的重要安全装置,传统乘用车一般采用前棘轮手柄后制动鼓中间拉索连接的机械式结构[1-2]。当前主要集中在行车制动研究,如早期的以提高整车利用附着系数为目标的前后地面制动力分配优化[3-4]、仿真计算与性能试验[5],以及现阶段以提高制动稳定性和制动效能为目标的底盘电控系统控制算法[6-7]、硬件在环仿真[8]与实车试验研究[9]等,国内在汽车制动电控系统产业化研究方面也取得了重要进展。对驻车制动研究主要包括对机械式驻车制动系统的驻车制动效率[10]、结构设计与疲劳性能[11],以及对电子驻车制动系统的性能[12]、制动盘与制动蹄夹紧力特性[13]等研究。随着对汽车驻车制动人机工程要求的提高,需要通过试验手段获取驻车手柄运动、驻车手柄操作力与驻车制动力的关系,以及探索新的驻车制动性能评价方法等,为驻车制动系统结构优化设计提供数据支持。

我国法规对乘用车驻车制动性能是基于驾驶员的操作力不超过400 N(手操作)时产生满足规定的驻车坡度来评价的[14]。目前对驻车制动性能的检测主要有路试法、台试法和牵引法。路试法在固定坡度、高附坡道上进行,不能获取驻车制动力,对试验车实际驻车能力不能准确量化[14]。台试法通常基于平板制动检验台进行,其基于惯性原理设计,测试时需要一定的减速度,存在试验重复性和精度差、难以模拟实际车辆驻车工况等不足[15]。牵引法在规定路面上通过牵引设备牵引试验车进行,可以正向和反向牵引,并获取整车驻车力,但试验精度和试验过程难以控制[16]。

转毂试验台具有试验过程加载可控、可输出轮边力信息等优点[17]。本文探索基于转毂试验台进行乘用车驻车制动性能测试与基于轮胎力信息的评价方法研究,分析测试原理、构建测试系统并进行试验研究,以其为测试和评价驻车制动系统性能提供一种新的有效手段。

1 测试原理

1.1 坡道驻车制动力学模型

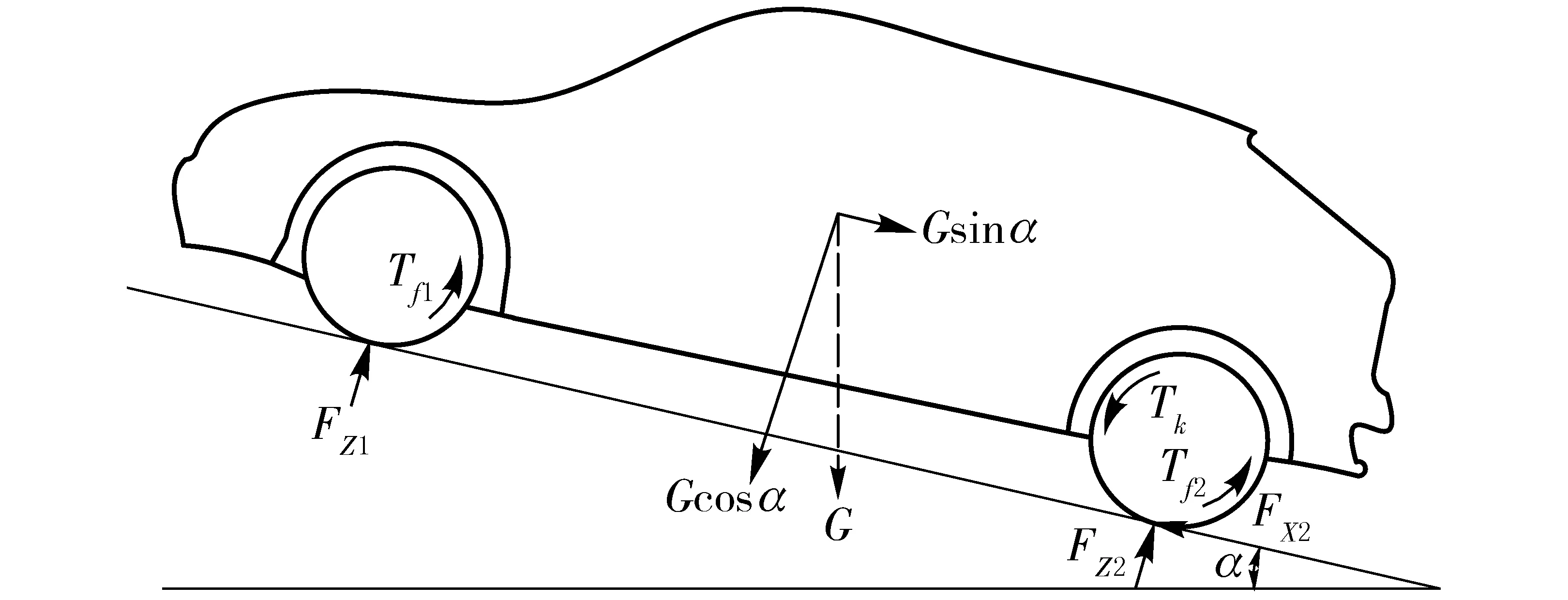

以上坡驻车制动为例进行受力分析,如图1所示,其中前轮为驱动轮,后轮为从动轮,驻车制动力作用于后轮。假设驻车时后轮与地面间不打滑,由受力平衡可得到

(1)

式中r——轮胎滚动半径,前后轮相同α——坡度角G——整车质量Tf1——前轮滚动阻力矩和前轴传动系统内阻Tf2——后轴滚动阻力矩Tk——驻车手柄棘轮第k齿时产生的驻车轮驻车力矩

FX2——后轴车轮地面切向力

图1 汽车上坡驻车制动受力分析Fig.1 Force analysis for vehicle parked on uphill slope

1.2 转毂驻车制动力学模型

汽车在转毂试验台上驻车制动受力分析如图2所示,以转毂反转模式(模拟上坡驻车)为例。图中Fl1和Fl2是将试验车固定在转毂上的前后拉绳拉力,是一对平衡力,在下文分析中不考虑。

图2 转毂驻车制动力受力分析Fig.2 Force analysis for vehicle drived by dynamometer

在转毂试验台测试时,转毂以低速(0.1 km/h)拖动后车轮匀速转动,假设车轮与毂面不打滑,则有

(2)

当拉动驻车棘轮棘齿为0齿时,驻车力矩T0=0,相当于没有驻车制动,此时

(3)

代入式(2)有

(4)

1.3 两种模型联系——等效驻坡度建立

由图1和图2受力及对比分析可知,驻车车轮(后轮)在坡道驻车和在转毂上驻车两种情况下的受力相同。但在坡道上驻车时整车有相对地面运动趋势,存在非驻车车轮滚动阻力;而在转毂上驻车时,仅驻车车轮被转毂驱动低速转动,非驻车车轮不转动,转毂没有输出扭矩克服其滚动阻力。

(5)

一般情况下,良好水平路面上无风或微风时的整车道路滑行试验可得到整车滑行阻力Fhx,由空气阻力和整车滚动阻力组成,并可简化为滑行速度的多项式[18],即

(6)

式中ua——车速,km/hF0、F1、F2——滑行阻力系数,由试验数据拟合得到

其中F0物理意义等价于式(5),为滑行速度为0时的整车滑行阻力。

联合式(1)~(6),定义驻车棘轮第k齿时的等效驻坡度θk为

(7)

转毂正转可实现下坡驻车性能测试,转毂反转可实现上坡驻车性能测试,测试原理相同。

2 测试系统

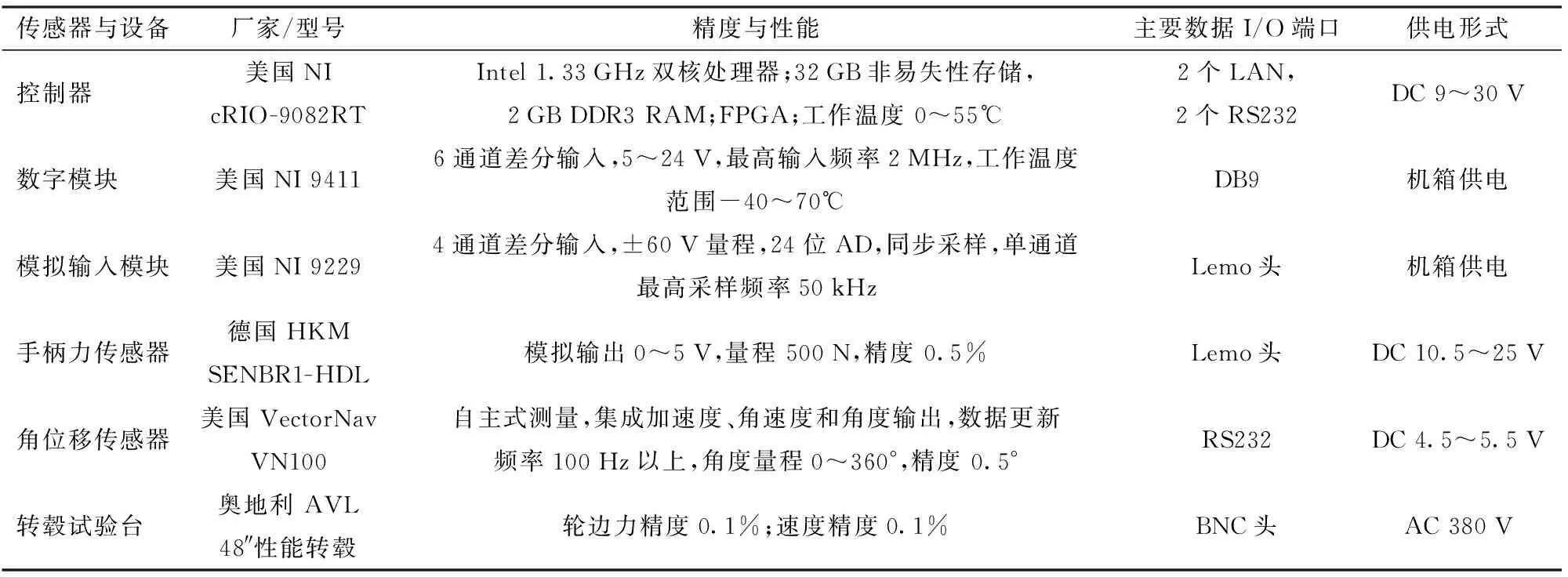

综合考虑测试系统功能和可靠性要求,构建乘用车驻车性能测试系统,如图3所示,主要传感器设备或信息技术指标如表1所示。

图3 测试系统架构Fig.3 Test system framework

表1 主要传感设备性能指标Tab.1 Performance parameters of main sensors and devices

测试系统由传感器组、数据采集器和便携式计算机等组成。其中驻车手柄力传感器和角位移传感器提供驻车手柄力和驻车手柄角度信息,可通过驻车手柄角度判断驻车棘轮棘齿数。转毂试验台提供驻车轮毂轮边力和转毂车速信息。数据采集器实现对上述信息的实时同步采集,并通过网线上传至便携式计算机进行实时处理、显示和报告生成。

2.1 主要传感器选型

转毂试验台是由其控制台控制,可以输出轮边力、速速、减速度等物理量供第三方数据采集器采集。本文试验中确定转毂驱动模式为恒速模式,试验中转毂不断地调整轮边力使轮胎以预设的速度稳定运行。

手柄力传感器是用于测量驾驶员操作驻车手柄时的操作力,角位移传感器是用于测量驻车手柄在不同棘齿时的相对角度。驻车手柄周围空间狭小,传感器布置时尽可能不改变驾驶员操作习惯。经过调研论证,最终选择了德国HKM公司手柄力传感器和美国VectorNav公司惯性测量单元VN100[19],并自行设计夹具以确定其安装位置。这2个传感器体积小巧,安装方便,精度满足测试要求。

2.2 数据采集器

数据采集器是整个测试系统的核心,系统为车载测试设备,对可靠性和实时性有较高要求。最终选用美国NI公司的cRIO-9082作为数据采集器控制器[20],基于LabVIEW可重配置I/O架构,工业级可靠性,封装坚固耐用,运行实时系统。基于其控制上的串口实现角位移传感器信息的采集。选型C模块NI 9229和NI 9411,插入控制器机箱中,实现对手柄力传感器信号、转毂模拟和数字转速信号的采集。该系统为虚拟仪器,将来可根据应用需要进行功能扩展。

2.3 软件架构

测试软件基于美国NI LabVIEW开发,包括运行在数据采集器中的FPGA软件、实时RT软件和运行在上位机中的数据采集与分析软件[21]。

软件架构如图4所示。FPGA软件实现驻车手柄力、转毂轮边力和转毂车速的采集。实时软件同步读取FPGA软件中采集的信息,与串口采集的驻车手柄角位移信息一并通过UDP向上位机传送数据,同时接收控制指令。上位机软件基于状态机架构设计,通过3个独立的While循环实现UDP数据收发,数据解析、显示和记录,以及人机交互等。

图4 测试系统软件结构图Fig.4 Software diagram of test system

软件利用多线程、队列、状态机等技术,保证数据采集、处理、通讯、人机交互等工作独立并行执行,程序实时性和可靠性高。

3 测试与评价方法

3.1 测试方法

设置转毂试验台为恒速反拖车辆模式,通过实时测量其输出的轮边力信息可间接得到驻车制动力,参考式(4)。具体方法如下:

(1)试验仪器设备装车。驻车手柄力传感器及其夹具固定在驻车手柄前端,角位移传感器安装平面与驻车手柄纵向对称面保持平行。2个传感器在实际使用前要进行偏置标定和剔除。

(2)测试车辆按照相应规范固定在转毂上。对转毂试验台设置风机风速、轴矩、转毂转速等。

(4)以同样方式测试转毂正转反拖车辆测试。

(5)数据处理。利用式(7)进行等效驻坡度计算。

3.2 评价方法

基于测试系统(图3)能够实现对转毂轮边力、驻车手柄力和角位移的同步实时测量,且每个驻车棘轮齿对应有轮胎转动3圈的试验数据,但实际中测得的驻车轮驻车力矩Tk在一定范围内类似正弦波动,可能与制动毂或盘的表面状态、加工工艺等有关[22]。基于此,引入概率统计方法对驻车制动性能进行评价,下面以驻车手柄棘轮第k齿为例进行说明。

由此可见,实际坡道上驻车成功具有随机性,而本文提出的概率统计驻车评价方法是基于车轮驻车力信息的,能够全面评价实车驻车性能。

4 实车试验

4.1 试验概述

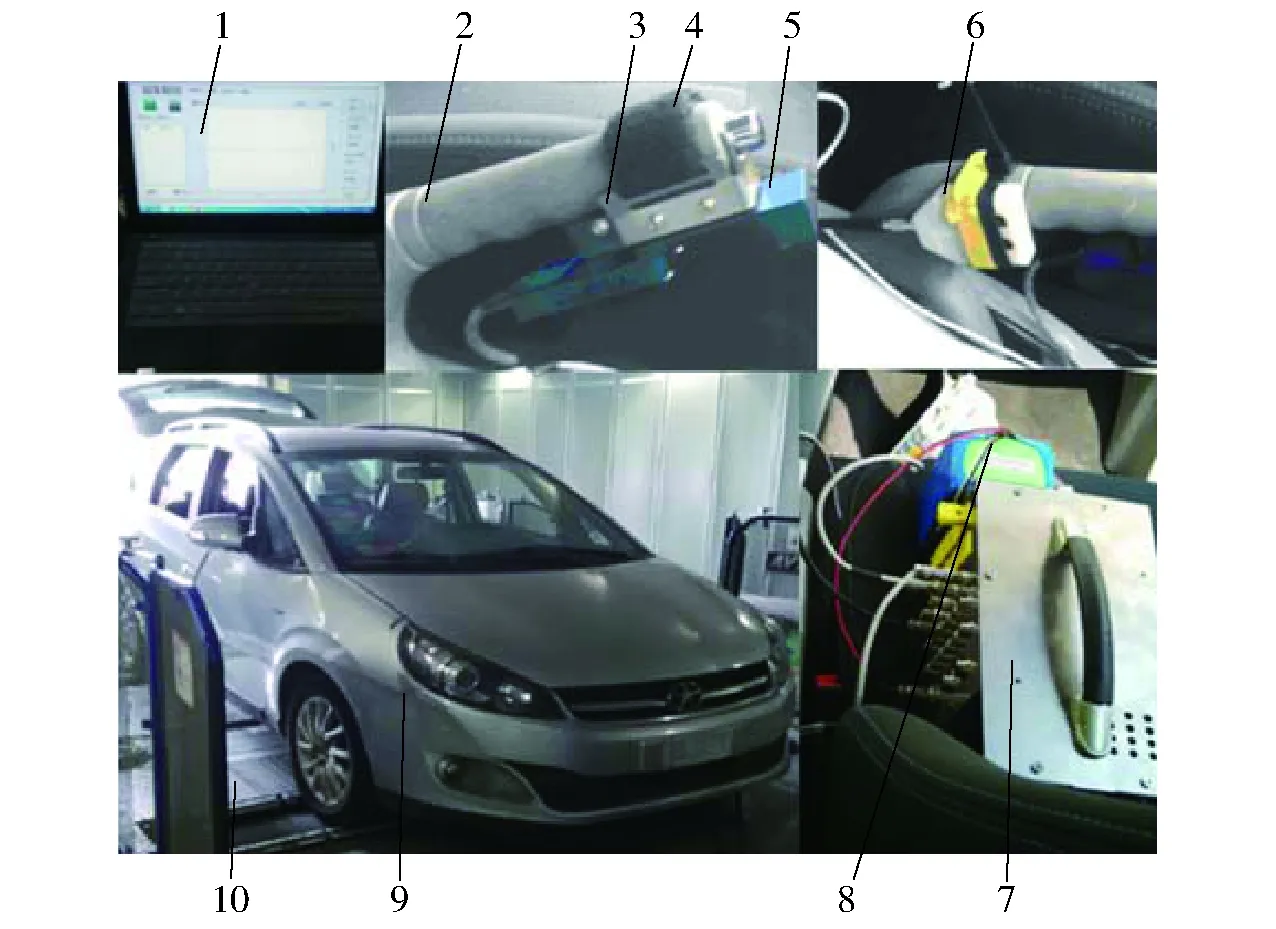

以某乘用车在江淮汽车技术中心乘用车性能转毂上进行实车驻车性能测试试验。转毂毂面附着、载荷满足法规要求。试验设备安装如图5所示,试验方法如3.1节所述。试验时,测得试验样车车轮滚动半径为307.4 mm,整车装备质量1 800 kg,通过道路滑行试验得到整车滚动阻力166.88 N。设定转毂车速和风机风速为0.1 km/h,每个驻车手柄棘齿测试时间和等待时间分别为260 s和60 s。同时也进行了实际道路坡道上的驻车试验,记录各驻车手柄棘轮棘齿下的驻车是否驻住、驻车手柄力和角位移等信息,包括上坡驻车和下坡驻车。

图5 试验设备安装图Fig.5 Installation diagram of test devices1.便携式计算机 2.驻车制动手柄 3.手柄力传感器支架 4.扎带 5.手柄力传感器 6.手柄角位移传感器 7.数据采集器 8.锂电池 9.试验样车 10.转毂试验台

图6 试验曲线1Fig.6 Test curves 1

4.2 试验数据分析与评价

图6a和图6b分别表示转毂反转和正转时轮边力的历经过程。随着齿数的增加,驻车制动力增大,等效坡度也增大,第一和第二齿增幅不大,表明第一和第二齿是自由行程。图6c和图6d分别表示转毂反转和正转时驻车制动操纵杆拉起第6齿时轮边力的历经曲线,从中可以看出,轮边力呈周期性变化,试验数据重复性好。

从图6e和图6f分别是转毂反、正转时测得的驻车手柄角位移曲线,在驾驶员拉起驻车手柄后约1 s数值趋于稳定。图6g和图6h是同一辆车道路驻坡试验时测得的对应上坡和下坡时的驻车手柄角位移曲线,可以看出相同驻车棘齿数对应的角位移基本相同。

图6i和图6j分别是转毂反、正转时测得的驻车手柄力曲线,图6k和图6l分别是对应坡道上驻车上坡和下坡测试时得到的驻车手柄力曲线。从中可以看出,随棘齿数的增加,驾驶员的操作力也随之增加,在图6i中最后一个波峰是松开驻车制动操作时造成的。因驾驶员施加驻车手柄力的作用点位置不同,当棘齿数较高时,驾驶员操作力的一致性较差。

图7a和图7b分别是转毂正转和反转时驾驶员驻车手柄力与平均驻车制动力的关系曲线。考虑到驻车棘轮第一齿和第二齿是自由行程,以及驻车手柄力不超过400 N(手操作),在拟合时未考虑第一齿、第二齿和第十齿。拟合结果决定系数分别为0.996、0.997,表明该试验样车的驻车制动系统驾驶员操作力和平均驻车制动力呈强正相关,线性度高。

该试验样车在20%标准坡道进行上坡试验时,即使拉至最高齿也立即出现溜车现象,无法稳定驻车,而转毂反转测得等效坡度最大值小于20%,如图7c所示。进行下坡试验时,拉至最高齿出现开始溜车、约1 s后车辆稳定驻车的现象,并重复出现。经分析,是由制动器表面凹凸不平引起的。转毂正转测得车轮转动一周有85.90%的等效坡度不小于20%,如图7d所示。

图7 试验曲线2Fig.7 Test curves 2

5 结论

(1)提出了一种基于转毂试验台的乘用车驻车制动动力学性能测试和评价新方法,分析了测试原理,构建了虚拟测试系统,试验验证了该方法的可行性。有效拓展了转毂试验台的测试功能。

(2)本文设计的基于转毂试验台的乘用车驻车制动性能测试系统为提高驻车制动系统人机优化设计提供了有效手段。该测试系统基于虚拟仪器设计,扩展性和可靠性高,可以拓展到其他类似车载测试领域使用。

1 HEIBING B, ERSOY M. 汽车底盘手册: 基础知识、行驶动力学、部件、系统、机电一体化及展望[M]. 孙鹏,译. 北京: 机械工业出版社, 2012.

2 BECKER S. Parking brake use study [C]. SAE Technical Paper 2013-01-0199, 2013.

3 NAKAZAWA M, ISOBE O, TAKAHASHI S, et al. Braking force distribution control for improved vehicle dynamics and brake performance [J]. Vehicle System Dynamics, 1995, 24(4-5): 413-426.

4 HAATAJA M, LEINONEN T. On the distribution of braking forces in road braking [C]. SAE Technical Paper 2000-01-3413, 2000

5 王亚晴, 张代胜, 沈国清. 汽车制动力分配比的优化设计与仿真计算[J]. 合肥工业大学学报:自然科学版, 2005, 28(11):1393-1396. WANG Yaqing, ZHANG Daisheng, SHEN Guoqing. Optimizing design and simulative calculation of braking force distribution of vehicles [J]. Journal of Hefei University of Technology:Natural Science, 2005, 28(11):1393-1396. (in Chinese)

6 KANG Mingxin, LI Liang, LI Hongzhi, et al. Coordinated vehicle traction control based on engine torque and brake pressure under complicated road conditions [J].Vehicle System Dynamics, 2012, 50(9):1473-1494.

7 冉旭, 李亮, 赵洵,等. 基于汽车动力学与加速度传感信息的纵向坡度实时识别算法[J].机械工程学报, 2016,52(18):98-104. RAN Xu, LI Liang, ZHAO Xun, et al. Real-time recognition algorithm of longitudinal road slope based on vehicle dynamics and acceleration sensor information[J]. Journal of Mechanical Engineering, 2016,52(18):98-104. (in Chinese)

8 李红志. 电子稳定控制系统硬件在环仿真平台开发及控制方法研究[D]. 北京: 清华大学, 2012 LI Hongzhi.Research on development and control method of hardware in loop simulation platform for electronic stability control system[D].Beijing:Tsinghua University,2012. (in Chinese)

9 张小龙, 冯能莲, 张为公. 基于车轮力直接测量ABS性能试验研究[J]. 中国机械工程, 2008, 19(6): 751-755. ZHANG Xiaolong, FENG Nenglian,ZHANG Weigong. experimental research on the ABS performance based on the wheel forces measured by roadway test[J].China Mechanical Engineering, 2008,19(6): 751-755. (in Chinese)

10 STOLOFF P. A study of parking brake cable efficiency as affected by construction type[J]. SAE International Journal of Passenger Cars-Mechanical System, 2011, 4(3):1437-1444.

11 LUNIA P, PRAJAPATI M, JAYASHANKAR V, et al. Systematic approach to design hand controlled parking brake system for passenger car [C]. SAE Technical Paper 2015-26-0078, 2015.

12 WANG Bin, GUO Xuexun, ZHANG Wei, et al. A study of an electric parking brake system for emergency braking [J]. International Journal of Vehicle Design, 2015, 67(4): 315-346.

13 YOUNG Ok Lee, YOUNG Seop Son, CHUNG Choo Chung. Clamping force control for an electric parking brake system: switched system approach[J]. IEEE Transaction on Vehicular Technology, 2013, 62(7): 2937-2948.

14 GB 7258—2012 机动车运行安全技术条件[S]. 2012. GB 7258—2012 Safety specifications for power-driven vehicles operating on roads[S]. 2012. (in Chinese)

15 邓召辉. 平板式制动试验台测试系统研究[D]. 南京: 南京航空航天大学, 2013. DENG Zhaohui. Research on test system of plat brake tester [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013. (in Chinese)

16 JASO C428: 2001 road vehicle-parking brake test procedure [S]. 2001.

17 AVL List GmbH. AVL ROADSIM 48″ MIM LIGHT TRUCK Chassis dynamometer [EB/OL]. [2016-04-10]. https:∥www.avl.com/ web/guest/-/avl-roadsim-48-mim-light-truck-chassis-dynamometer.

18 吴媞, 刘鹏飞, 张小龙, 等. 车辆部件节油虚拟测试系统设计与快速分析[J]. 汽车工程, 2016, 38(4): 515-520. WU Ti, LIU Pengfei, ZHANG Xiaolong, et al. Design of virtual test system and rapid analysis on fuel saving of vehicle components [J]. Automotive Engineering, 2016, 38(4): 515-520. (in Chinese)

19 Vector Nav Ltd. VN-100 UM001 user manual [M]. Ver 1.1. Vector Nav Ltd.,2009:43.

20 National Instruments Corporation. NI cRIO-9082 operating instructions and specifications [M]. National Instruments Corporation,2011.

21 吴媞, 刘鹏飞, 张小龙. 拖拉机经济性虚拟综合测试系统设计与试验[J/OL].农业机械学报, 2016, 47(3):116-123.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160317&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.03.017. WU Ti, LIU Pengfei, ZHANG Xiaolong. Design and field test of integrated virtual test system for tractor economy performance[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3):116-123. (in Chinese)

22 BAKAR A, OUYANG H, SIEGEL J. Brake pad surface topography part I: contact pressure distribution [C]. SAE Technical Paper 2005-01-3941, 2005.

Test and Evaluation Method for Parking Brake Performance of Passenger Vehicle Based on Dynamometer

ZHANG Xiaolong1DING Wenjun1GE Shengxun2HAN Peng2LIU Pengfei1JING Mei1

(1.SchoolofEngineering,AnhuiAgriculturalUniversity,Hefei230036,China2.TechnicalCenterofAnhuiJianghuaiAutomotiveGroupCo.,Ltd.,Heifei230601,China)

In order to meet the requirements for human machine optimization design, the dynamic test system was designed based on the chassis dynamometer, which was used to evaluate the parking brake performance of passenger vehicle. Firstly, the feasibility analysis was conducted for the test scheme, and the test model for the equivalent angle of parking slope was put forward. Then, the test system was designed, in which the CompactRIO (cRIO) controller and the related C modules made by National Instrument Company of America were selected as the core components. Under the consideration of the general installing requirements, both the handle force sensor and the angle sensor were selected, and their related mounting brackets were designed. Besides, the LabVIEW was employed to program the code for the controller and the host computer, in which the functions, such as data collection, data processing, communication and GUI, were conducted reliably in real time. Thirdly, the test method was explored, in which these influence factors were taken into consideration, such as elastic elements rebound, surface state of brake drum or disk, processing technology. In particular, the method of probability and statistics were introduced to evaluate the parking brake performance. Finally, the test system was used to conduct several tests and it worked reliably, and it met the design requirements. The result showed that it was effective and plausible for the dynamometer based test system and the evaluation method proposed for the parking brake performance of passenger vehicle.

passenger vehicle; dynamometer; parking brake; test system; evaluation method; virtual instrument

10.6041/j.issn.1000-1298.2017.03.046

2016-08-10

2016-09-10

安徽省自然科学基金项目(1608085ME109)和国家自然科学基金项目(51675005)

张小龙(1976—),男,教授,博士,主要从事车辆测控与动力学研究,E-mail: xlzhang@ahau.edu.cn

U467.1

A

1000-1298(2017)03-0361-07