D200型秸秆纤维制取机原料供给系统优化设计与试验

2017-04-19刘环宇陈海涛

刘环宇 陈海涛 侯 磊 张 颖

(东北农业大学工程学院, 哈尔滨 150030)

D200型秸秆纤维制取机原料供给系统优化设计与试验

刘环宇 陈海涛 侯 磊 张 颖

(东北农业大学工程学院, 哈尔滨 150030)

为提高D200型秸秆纤维制取机工作效率,实现对农作物秸秆物料的浸泡、清洗及连续稳定的输送,解决人工喂料时劳动强度大、喂料不均匀等问题,设计了与D200型秸秆纤维制取机相配套的原料供给试验装置。在对浸泡装置、搅拌装置和捞取装置间配合关系及工作原理分析的基础上,以单个耙齿为研究对象,分析了耙齿与秸秆的作业过程,建立了捞取量的数学模型,找出了影响捞取量的主要因素。应用L16(45)正交试验方法,以输送带线速度、耙齿齿数、搅拌桨转速为试验因素,以捞取效率及其变异系数为评价指标实施试验。试验结果表明:输送带线速度、耙齿齿数、搅拌桨转速对捞取效率影响极显著(P<0.01);输送带线速度对捞取效率变异系数影响极显著(P<0.01)。同时利用模糊综合评价方法对试验指标进行综合评价,确定影响综合评价的主次顺序为:输送带线速度、搅拌桨转速、耙齿齿数;最优参数组合为:输送带线速度0.6 m/s、搅拌桨转速40 r/min、耙齿齿数8根。此时,单位时间内捞取效率为1 111.2 kg/h,变异系数为0.124,满足生产要求。

秸秆; 纤维制取机; 原料供给; 优化设计; 正交试验

引言

D200型秸秆纤维制取机是应用物理方法对农作物秸秆进行加工处理[1-4],生产出可为植物纤维地膜提供原料的秸秆纤维,实现农作物秸秆纤维清洁、高效和高值化制取的设备[5-7]。为满足D200型秸秆纤维制取机的工作效率,其配套的原料供给系统尤为重要。但由于纤维制取机加工原料为适度细碎化处理、饱和含水率的农作物秸秆,具有与其他粒状物料不同的物理特性,因此对其配套的原料供给装置的要求比较特殊[8-10]。

然而目前针对专门用于农作物秸秆捞取输送装置的研究相对较少,同时也缺少以满足秸秆纤维制取机原料供给为目的的预处理工艺研究。张志正等[11]针对玉米秸秆粉料设计了气力输送系统,利用发送罐、高压旋转阀、喷射泵和螺旋供料器产生的气流来实现密闭管道内的秸秆输送,但该系统在使用过程中存在动力消耗较大、物料适应能力差等问题。田宜水等[12]结合煤炭等矿产资源中常用的带式输送机的设计,以农作物秸秆的输送带输运特性为研究对象,选择秸秆含水率、粒度、输送倾角和输送带速为试验因素,为农作物秸秆输送系统的建立及参数选择提供理论依据。但带式输送仍然存在许多问题亟待解决,如控制带张紧力装置的设计及如何防止工作过程中带的跑偏[13-17]。房欣[18]、李卓等[19]设计了一种适用于大豆秸秆的原料供给系统,选取耙齿角度和耙头角度为试验因素,以捞取效率为指标展开研究,但该套装置由于适用性等问题,仍需进一步优化改进。

为此本研究设计与D200型秸秆纤维制取机相配套的原料供给试验装置,分析浸泡装置、搅拌装置和捞取装置间的配合关系及工作原理,通过正交试验确定满足原料供给系统供给效率及供给稳定性的最优参数组合,以期为D200型秸秆纤维制取机原料供给系统的优化设计及工艺参数确定提供参考。

1 原料供给系统分析

1.1 原料供给系统总体结构和工作原理

D200型秸秆纤维制取机的原料供给系统主要由浸泡装置、搅拌装置、捞取装置3部分构成,如图1所示。

图1 原料供给系统结构示意图Fig.1 Sketch of experimental equipment of supply system1.浸泡桶 2.搅拌装置机架 3.搅拌桨 4.搅拌装置调速电动机 5.输送带张紧机构 6.输送带 7.耙齿 8.捞取输送装置调速电动机 9.捞取装置机架 10.挡秸板

浸泡装置、搅拌装置作业时,由调速电动机通过联轴器传递动力至搅拌桨,搅拌桨叶片通过自身旋转把机械能传递至流体,从而使浸泡装置内流体产生顺时针循环流动。此时,在搅拌装置作用下,浸泡桶中秸秆在随流体转动的同时会产生上下扰动,使农作物秸秆充分分散,进而使掺杂在秸秆中的杂质(石子等)能够由于自身密度较大的原因沉降到浸泡桶底部,实现对浸泡装置中秸秆的清洗除杂。

捞取输送装置是原料供给系统关键部件,作业时,调速电动机通过传动带传递动力至辊筒,在摩擦力的作用下带动输送带随辊筒转动,耙齿则通过平头螺丝与输送带固定,实现对浸泡装置中秸秆的捞取。在捞取过程中捞取装置要满足不少于1 000 kg/h的设计要求[20],同时要保证将秸秆稳定、连续地供给至秸秆纤维制取机中。结合原料供给系统结构参数,设定耙头角度α为30°,耙间距为160 mm,齿间距为40 mm,这样既保证了被捞取秸秆中水分能够快速回流至浸泡桶中,又能满足当上一耙齿对秸秆完成捞取动作离开水面时,下一耙齿刚好开始对秸秆进行收集。原料供给系统总体结构参数和工作参数见表1。

1.2 捞取量建模分析

1.2.1 捞取过程分析

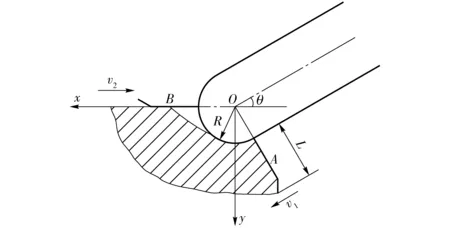

首先以单个耙齿为研究对象,分析单个耙齿对秸秆的作业过程,如图2所示。当耙齿运动至位置A时,则可认为耙齿开始对浸泡装置中秸秆进行收集,此时耙齿绕辊筒回转中心以线速度v1匀速转动,同时浸泡装置中秸秆在搅拌装置作用下绕搅拌中心以线速度v2匀速转动。当耙齿运动至位置B时,则可认为耙齿完成对浸泡装置中秸秆的收集。在耙齿由位置A运动至位置B过程中,对运动模型进行简化分析,假设浸泡装置中秸秆相对静止,则可认为耙齿的运动为以线速度v1绕辊筒回转中心匀速转动,同时相对于静止秸秆以速度大小与v2相等、方向相反的匀速直线运动的两个运动的合成。基于此建立以辊筒圆心与水面重合点为坐标原点,x轴正向与秸秆运动线速度v2方向相反,且x轴与水面重合,y轴正向垂直于水平面向下的直角坐标系。

表1 原料供给系统总体结构参数和工作参数Tab.1 Structural and working parameters of supply system

图2 耙齿运动状态分析Fig.2 Motion status analysis of fishing harrow

当耙齿由位置A运动至位置B时,单个耙齿的捞取量为

Q=φρV

(1)

其中

V=(S1-S2)D

(2)

式中φ——填充系数ρ——物料堆积密度,kg/m3V——耙齿由位置A运动至位置B时,捞取区域总体积,m3

S1——耙齿由位置A运动至位置B时,坐标原点到耙齿齿顶扫过区域的横截面积,m2

S2——耙齿由位置A运动至位置B时,坐标原点到耙齿齿根扫过区域的横截面积,m2

D——耙齿总宽度,m

对耙齿转动状态进行分析,建立耙齿齿顶相对运动轨迹坐标方程

(3)

其中

(4)

(5)

式中R——辊筒半径,mL——耙齿长度,mθ——输送带与水平方向夹角,(°)t1——耙齿由位置A运动至xi处所需时间,s

β——t1时刻耙齿与x轴正向夹角,(°)

ω——耙齿绕原点转动角速度,rad/s

为计算方便,将直角坐标系方程转换为极坐标方程,在极坐标系中,直角坐标系原点为极点,耙齿扫过区域横截面为两条极径β=0、β=π/2+θ及齿顶曲线ri(β)、齿根曲线rj(β)所围成的曲边扇形。以齿顶处的极径ri(β)代替[β,β+dβ]上各点处的极径,则可以得出2种坐标系间转换关系及曲边扇形的面积计算公式

(6)

(7)

结合式(3)~(6)可得

(8)

(9)

联立式(1)~(9),得到捞取量Q为

(10)

1.2.2 秸秆受力分析

以单个耙齿为研究对象,对秸秆随耙齿运动至脱离水面瞬时状态进行受力分析,如图3所示。此时若被捞起秸秆所受转动惯性力过大,则可认为秸秆沿耙齿齿头(与x轴负向夹角为α)方向脱离耙齿,使捞取量减少。

图3 秸秆脱离水面瞬时状态受力分析Fig.3 Force analysis of straw separating from water

基于此以被捞起秸秆质心为坐标原点,平行于水平面指向辊筒圆心方向为x轴正向,垂直于x轴向下为y轴正向,建立直角坐标系。此时,秸秆受力平衡方程为

(11)

其中

(12)

式中G——秸秆重力,NFN——耙齿齿头与齿身处作用于秸秆支持力的合力,N

Ff——耙齿齿头处与齿身处作用于秸秆摩擦力的合力,N

FI——转动惯性力,N

φ——转动惯性力与x轴负向夹角,(°)

μ——秸秆与耙齿间摩擦因数

当∑Fx<0时,则可认为秸秆所受转动惯性力大于耙齿对秸秆摩擦力,此时秸秆沿耙齿齿头脱离耙齿,为保证秸秆不脱离耙齿,应保证x方向合力∑Fx≥0,即

FNsinα+Ffcosα≥FIcosφ

(13)

v1≤

(14)

1.2.3 捞取量影响因素分析

结合所建立理论模型及原料供给系统实际作业状况对捞取量影响因素进行分析,由式(10)可以看出,捞取量随秸秆绕搅拌中心转动速度v2增大而增大。由于搅拌桨转速决定秸秆转动线速度,因此结合搅拌桨转速进一步分析可知,当搅拌桨转速较低时,浸泡装置中秸秆随水流运动较慢,上一耙齿完成捞取动作后,下一耙齿捞取的秸秆量相对较少,不能满足秸秆的连续供应。当搅拌桨转速过高时,秸秆随水流运动过快,会对已捞起秸秆造成冲击,使得耙齿上部分秸秆沿水流方向脱离耙齿,致使捞取状态不稳定。同时,还可以看出捞取量随耙齿绕辊筒回转中心转动线速度v1增大而减小,但当输送带线速度过低时,虽能保证单个耙齿的捞取量,但不能满足纤维制取机不少于1 000 kg/h的喂入要求。结合式(14)可以看出当输送带线速度过高时,则耙齿转动过快,会导致已被捞起秸秆所受转动惯性力大于耙齿对秸秆摩擦力,致使部分秸秆脱离耙齿。因此搅拌桨转速以及输送带线速度应在合理范围内取值。

2 试验材料与方法

2.1 试验材料与设备

试验材料:东农425水稻秸秆(东北农业大学试验基地),初始含水率为11%,利用改进后秸秆揉切机进行加工处理,所得水稻秸秆原料粒度为100~140 mm,试验前常温浸泡12 h[18]。

试验仪器与设备:游标卡尺;WGL-45B型电热鼓风干燥箱,天津泰斯特仪器有限公司,控温范围1~300℃;电子秤,桦利泰电子衡器有限公司,量程0~300 kg;9QR20-60型秸秆揉切机,哈尔滨龙牧机械设备有限责任公司,转速范围800~2 000 r/min;非接触式转速计,优利德电子有限公司,量程0~9 999 r/min;秒表等。原料供给系统试验装置如图4所示。

图4 原料供给系统Fig.4 Raw material supply system

2.2 试验设计与方法

应用L16(45)正交试验方法,选取输送带线速度、耙齿齿数、搅拌桨转速为试验因素,结合原料供给系统总体结构参数,通过理论分析及预试验确定因素取值范围,综合考虑设计要求,选取输送带线速度为0.56~0.68 m/s,耙齿齿数为5~8根,搅拌桨转速为30~60 r/min。共进行16组试验,每组试验在相同条件下重复10次,取10次测试结果的均值作为试验结果。试验因素水平见表2。

表2 正交试验因素水平Tab.2 Factors and levels

捞取系统捞取效率通过10次单位时间(1 min)捞取量均值来表征,均值越大,则表示捞取效率越高。变异系数CV可以表征考察变量的离散程度,因此通过10次单位时间捞取量的变异系数来考察。变异系数越小,则10次单位时间捞取量差异越小,表明原料供给系统运行越稳定。反之,则越不稳定。试验指标计算公式为

由上述试验数据可以看出,试验装置在设定距离范围内,横向偏移量、纵向偏移量、距离最大偏差分别为0.063、0.025、1.065 m,总体上呈现距离越远,偏差越大,距离越近,偏差越小的趋势。

(15)

(16)

2.3 数据处理

采用Design-Expert 6.0软件对试验数据进行处理和统计分析。

3 试验结果与分析

3.1 试验结果极差分析

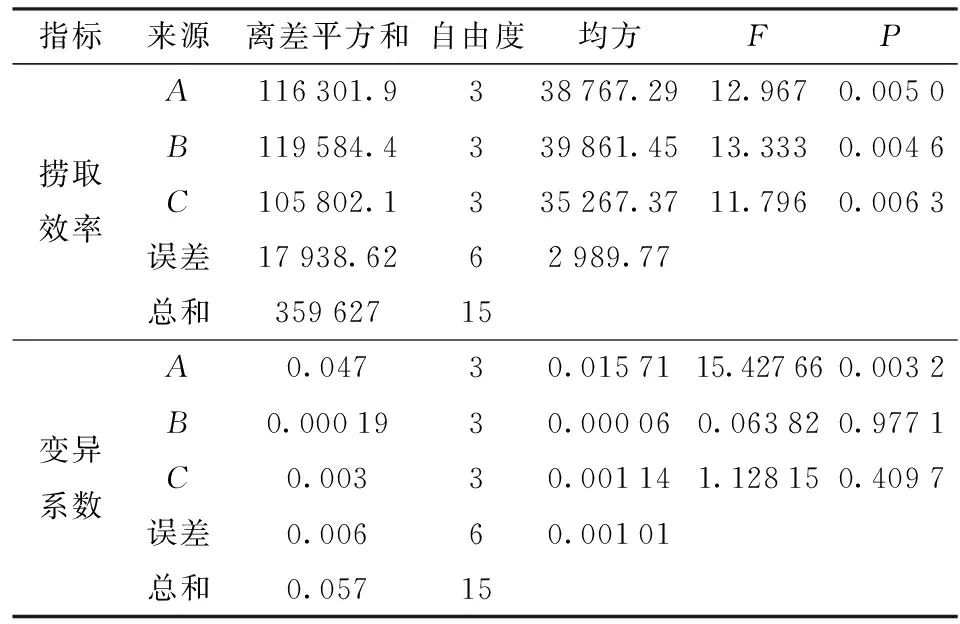

正交试验各组试验结果及对试验指标的极差分析如表3所示。对捞取效率的各因素水平进行分析(A、B、C为因素编码值),得出较优组合为A2B1C2。由极差R值可以得出对捞取效率影响顺序为输送带线速度、耙齿齿数、搅拌桨转速;对捞取效率变异系数的各因素水平进行分析,得出较优组合为A3B2C3,由极差R值可以得出对捞取效率变异系数影响顺序为输送带线速度、搅拌桨转速、耙齿齿数。

3.2 试验结果方差分析

方差分析结果如表4所示,可以看出,输送带线速度、耙齿齿数、搅拌桨转速对于捞取效率影响极显著(P<0.01)。输送带线速度对捞取效率变异系数影响极显著(P<0.01),耙齿齿数及搅拌桨转速对捞取效率变异系数影响不显著(P>0.05)。

表3 试验结果与分析Tab.3 Test results and analysis

表4 方差分析结果Tab.4 Results of variance analysis

注:P<0.01(极显著),0.01

3.3 综合优化分析

由于输送带线速度、耙齿齿数、搅拌桨转速对两项评价指标影响的主次顺序不同,各因素较优组合的水平也各不相同,故采用模糊综合评价方法对试验结果进行分析,找出满足性能指标能达到最优的参数组[21-23]。以捞取效率Y1、变异系数Y2为评价因素,其中Y1为偏大型因素,Y2为偏小型因素。根据公式建立其隶属函数,得出指标Y1、Y2隶属度r1n、r2n为

(17)

(18)

由隶属度构成模糊关系矩阵

(19)

原料供给系统不仅要保证纤维制取机对秸秆加工效率,同时要确保喂入的稳定连续。为消除两项评价指标量纲和数量级不同的影响,根据原料供给系统捞取效率及其变异系数的重要性,确定本试验权重分配集P=(0.3,0.7),即捞取效率和变异系数的权重分别为0.3和0.7。模糊综合评价隶属度U由模糊关系矩阵R和试验权重分配集P确定,即U=P×R。综合评价结果见表5。

表5 综合评价结果Tab.5 Results of comprehensive evaluation

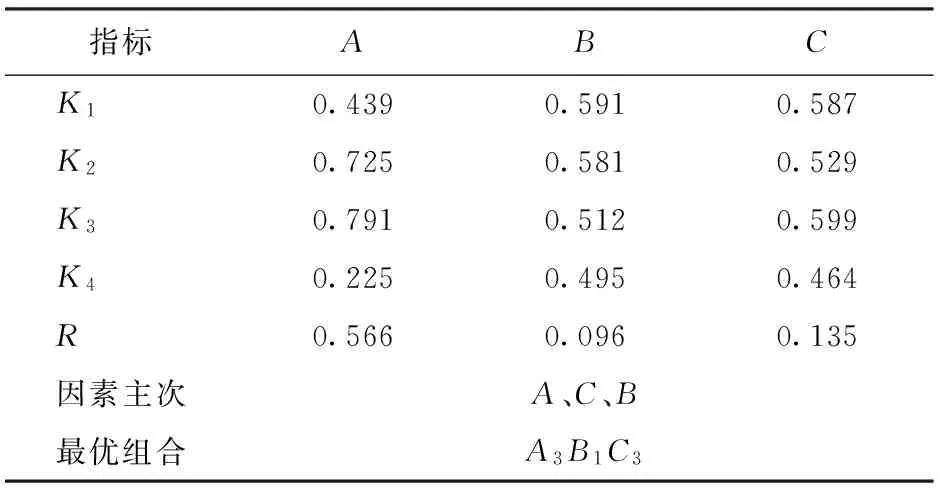

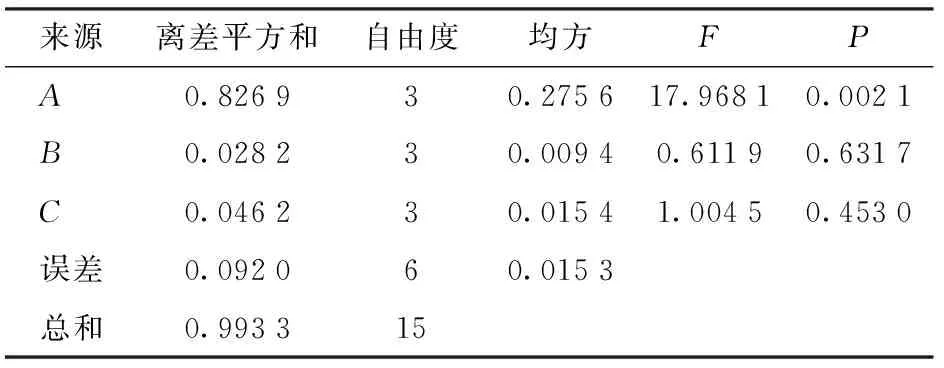

对综合评分各因素水平进行极差分析(表6),由分析结果可知,较优组合为A3B1C3,由极差R值可以得出主因素影响顺序为输送带线速度、搅拌桨转速、耙齿齿数。对综合评分的各因素水平进行方差分析(表7),由分析结果可以看出,对于综合评分指标,输送带线速度对其影响极显著(P<0.01),耙齿齿数、搅拌桨转速对其影响不显著(P>0.05)。

表6 综合评分极差分析Tab.6 Range analysis of comprehensive evaluation

表7 综合评分方差分析Tab.7 Variance analysis of comprehensive evaluation

综合考虑各因素对捞取效率及捞取效率变异系数的影响,以满足纤维制取机对秸秆加工效率性能要求,保证喂入稳定连续原则,结合表4、表7方差分析结果,优选出D200型秸秆纤维制取机原料供给系统工艺参数最优组合(对应试验序号为9)为:输送带线速度0.6 m/s,耙齿齿数8根,搅拌桨转速40 r/min。试验结果表明单位时间内捞取效率为1 111.2 kg/h,变异系数为0.124。该试验结果可在保证D200型秸秆纤维制取机不少于1 000 kg/h生产效率的前提下,实现对水稻秸秆原料进行连续稳定供给。

4 结论

(1)设计优化了满足D200型秸秆纤维制取机工艺要求的原料供给系统,该系统能够实现对水稻秸秆浸泡、搅拌、清洗,同时保证对水稻秸秆原料进行连续稳定供给。

(2)影响综合指标的主次顺序依次为:输送带线速度、搅拌桨转速、耙齿齿数。最优参数组合为:输送带线速度0.6 m/s、搅拌桨转速40 r/min、耙齿齿数8根。在此条件下,D200型秸秆纤维原料供给系统捞取效率为1 111.2 kg/h,变异系数为0.124。

1 DENG Hua, AO Ningjian, SUN Rong, et al. Preparation of environment material made from straw fiber[J]. Polymer Materials Science & Engineering, 2009,12(12):169-172.

2 QIANG L, HU S, CHEN D, et al. System analysis of grain straw for centralised industrial usages in China[J]. Biomass & Bioenergy, 2012, 47(6):277-288.

3 陈海涛,明向兰,刘爽,等. 废旧棉与水稻秸秆纤维混合地膜制造工艺参数优化[J]. 农业工程学报,2015,31(13):292-300. CHEN Haitao, MING Xianglan, LIU Shuang, et al. Optimization of technical parameters for making mulch from waste cotton and rice straw fiber[J]. Transactions of the CSAE,2015,31(13):292-300. (in Chinese)

4 韩永俊,陈海涛,刘丽雪,等. 水稻秸秆纤维地膜制造工艺参数优化[J]. 农业工程学报,2011,27(3):242-247. HAN Yongjun, CHEN Haitao, LIU Lixue, et al. Optimization of technical parameters for making mulch from rice straw fiber[J]. Transactions of the CSAE, 2011,27(3):242-247. (in Chinese)

5 袁巧时,陈海涛,韩永俊,等. 玉米秸秆纤维制造可降解地膜工艺参数优化[J]. 黑龙江造纸,2011,39(2):1-5.

6 李丽霞,陈海涛. 可降解地膜原料大豆秸秆纤维的制备工艺及参数优化[J]. 农业工程学报,2012,28(13):269-275. LI Lixia , CHEN Haitao. Preparation technology and parameters optimization for soybean straw fiber as biodegradable film material[J]. Transactions of the CSAE,2012, 28(13):269-275. (in Chinese)

7 陈海涛,李皓. 高得率秸秆纤维制取机的设计[J]. 黑龙江造纸,2012,40(3):13-18.

8 霍丽丽,孟海波,田宜水,等. 粉碎秸秆类生物质原料物理特性试验[J]. 农业工程学报,2012,28(11):189-195. HUO Lili, MENG Haibo, TIAN Yishui, et al. Experimental study on physical property of smashed crop straw[J]. Transactions of the CSAE,2012, 28(11):189-195. (in Chinese)

9 田宜水,姚宗路,欧阳双平,等. 切碎农作物秸秆理化特性试验[J]. 农业机械学报,2011,42(9):124-128. TIAN Yishui, YAO Zonglu, OUYANG Shuangping, et al.Physical and chemical characterization of biomass crushed straw[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011,42(9): 124-128. (in Chinese)

10 THEERARATTANANOON K, XU F, WILSON J, et al. Physical properties of pellets made from sorghum stalk, corn stover, wheat straw, and big bluestem[J]. Industrial Crops & Products, 2011, 33(2):325-332.

11 张志正,仉玉竹,石久胜,等. 玉米秸秆粉料密相气力输送系统的设计[J]. 长春工程学院学报:自然科学版,2011,12(2):48-50. ZHANG Zhizheng, ZHANG Yuzhu, SHI Jiusheng, et al. System design of corn straw powder dense phase pneumatic conveying[J]. Journal of Changchun Institute of Technology:Natural Sciences Edition,2011, 12(2):48-50. (in Chinese)

12 田宜水,付成果,吴永龙,等. 农作物秸秆皮带输送量的影响因素分析[J]. 农业工程学报,2014, 30(14):219-226. TIAN Yishui, FU Chengguo, WU Yonglong, et al. Analysis of influencing factors on crop stalk’s mass transfer of belt conveyor [J]. Transactions of the CSAE, 2014,30(14):219-226. (in Chinese)

13 王爱芳, 刘训涛, 刘秀莲,等. 带式输送机输送带的张紧力分析、计算及张紧装置的选取[J]. 煤矿机械, 2013, 34(8).176-177. WANG Aifang, LIU Xuntao, LIU Xiulian, et al. Tension calculation and selection of tensioning device for belt conveyor[J]. Coal Mine Machinery, 2013, 34(8):176-177. (in Chinese)

14 ZHANG S, XIA X. Modeling and energy efficiency optimization of belt conveyors[J]. Applied Energy, 2011, 88(9):3061-3071.

15 席平原,朱江,申屠留芳. 带式输送机闭环特性动态分析与PID控制[J]. 农业机械学报, 2010,41(12):210-214. XI Pingyuan, ZHU Jiang, SHENTU Liufang. Analysis and PID control on dynamical performance of conveyor possessing closed-loop[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010,41(12):210-214. (in Chinese)

16 GB 50431—2008 带式输送机工程设计规范[S].2008.

17 AL-THYABAT S, MILES N J, KOH T S. Estimation of the size distribution of particles moving on a conveyor belt[J]. Minerals Engineering, 2007, 20(1):72-83.

18 房欣. 秸秆纤维制取机原料供给系统的研究[D]. 哈尔滨:东北农业大学,2013. FANG Xin. Research of the raw material supply system of straw fiber extrusion machine[D]. Harbin: Northeast Agricultural University,2013. (in Chinese)

19 李卓,陈海涛,顿国强,等. 大豆秸秆纤维制取机配套原料捞取装置设计与参数优化[J]. 大豆科学,2014,33(5):748-751. LI Zhuo, CHEN Haitao, DUN Guoqiang, et al. Design and parameters optimization of raw material dredging device for soybean straw fiber extrusion machine[J]. Soybean Science,2014, 33(5):748-751. (in Chinese)

20 苗乃彪. D200型农作物秸秆纤维制取机优化研究[D]. 哈尔滨:东北农业大学,2015. MIAO Naibiao. Optimization research on the D200 crop straw fiber extruder[D]. Harbin: Northeast Agricultural University,2015. (in Chinese)

21 麻芳兰,何玉林,李尚平,等. 甘蔗收获机切割性能的模糊综合评价与优化[J]. 农业机械学报,2006, 37(12):79-82. MA Fanglan, HE Yulin, LI Shangping, et al. Analysis on fuzzy comprehensive evaluation and optimization of cutting performance of sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery,2006,37(12):79-82. (in Chinese)

22 刘忠强,赵向宇,王开义,等. 基于序相关的作物育种评价性状特征选择方法[J]. 农业机械学报,2015:46(增刊):283-289. LIU Zhongqiang, ZHAO Xiangyu, WANG Kaiyi, et al. Phenotype feature selection for crop breeding evaluation based on ranking relevance[J]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(Supp.):283-289. (in Chinese)

23 李耀明,周伟,徐立章,等. 单切双横流脱粒分离装置参数试验与优化[J/OL]. 农业机械学报,2015,46(5):62-67,92. http:∥www.j-csam.org/jcsam/ch/reade r/view_abstract.aspx?flag=1&file_no=20150510&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.05.010. LI Yaoming, ZHOU Wei, XU Lizhang, et al. Parameter test and optimization of tangential-horizontal-horizontal threshing and separating device[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2015, 46(5):62-67,92. (in Chinese)

24 TIAN Y, ZHAO L, MENG H, et al. Estimation of unused potential for biofuels development in (the) People’s Republic of China[J]. Applied Energy, 2009, 86(Supp.1):77-85.

25 CAO G, ZHANG X, GONG S, et al. Investigation on emission factors of particulate matter and gaseous pollutants from crop residue burning[J]. Journal of Environmental Sciences, 2008, 20(1):50-55.

Optimal Design and Experiment for Raw Material Supply System of D200 Straw Fiber Extruder

LIU Huanyu CHEN Haitao HOU Lei ZHANG Ying

(CollegeofEngineering,NortheastAgriculturalUniversity,Harbin150030,China)

The D200 straw fiber extruder developed by Northeast Agricultural University is used mainly in fiber processing to get crop straw expanded by utilizing physical extrusion method, which can realize clean, efficient and high value utilization of crop straw. In order to improve the efficiency in soaking, cleaning, continuous and stable conveying of crop straw material and solve the problems of strong labor intensity when it is fed artificially and nonuniformly, the development of a matched raw material supply device is absolutely necessary. This supply device mainly consisted of soaking device, stirring device and fishing conveyor device, in which the fishing conveyor device functions as a critical component. Based on analysis of the cooperating relationship among three systems (referring to soaking, stirring and fishing systems), a fishing rake was selected as research object to establish a mathematical model of fishing amount by analyzing the kinematic process between harrow tooth and straw. Belt linear velocity, harrow tooth number and rotating speed of agitator were proved to be the effective factors affecting fishing efficiency. Critical condition that the straw was not thrown out from harrow was found through force analysis when straw was separated from the water surface. The test material was Dongnong No.425 rice straw. Experimental investigations were carried out with the method of L16(45) orthogonal test to obtain the optimal parameter combination. Meanwhile, the belt linear velocity, harrow tooth number and rotating speed of agitator were supposed to be the main influence factors. Fish efficiency and variable coefficient of fishing efficiency were chosen as the evaluating indicator. The results showed that belt linear velocity, harrow tooth number and rotating speed of agitator had very significant effect on fishing efficiency (P<0.01); belt linear velocity had very significant effect on variation coefficient of fishing efficiency (P<0.01). Subsequently, by using fuzzy comprehensive evaluation method, the order of the comprehensive indicator combined fishing amount with variation coefficient of fishing efficiency was the belt linear velocity, the harrow tooth number and the rotation speed of agitator. The optimal combination of parameters occurred with linear velocity of conveyor line at 0.6 m/s, rotation speed of stirring paddle at 40 r/min, harrow tooth number of rake of 8 when fishing amount per unit time was 1 111.2 kg/h and variation coefficient was 0.124. This research provided a reference for the structural improvement of the supply system of raw crop straw and guidance for the optimization of the operating parameters as well.

straw; fiber extruder; material supply; optimal design; orthogonal test

10.6041/j.issn.1000-1298.2017.03.011

2016-10-24

2016-12-19

“十二五”国家科技支撑计划项目(2012BAD32B02-5)

刘环宇(1990—),男,博士生,主要从事生物质转化与利用工程研究,E-mail: liuhy0528@163.com

陈海涛(1962—),男,教授,博士生导师,主要从事农业机械装备及生物质材料研究,E-mail: htchen@neau.edu.cn

TH237.1

A

1000-1298(2017)03-0092-07