电驱动2AMT换挡机构ADAMS仿真及优化

2017-04-19王汐文宋田堂林连华徐海港张建武上海交通大学机械与动力工程学院上海0040山东时风集团有限责任公司山东聊城5800

王汐文 宋田堂 林连华 徐海港 张建武(.上海交通大学机械与动力工程学院,上海 0040;.山东时风(集团)有限责任公司,山东 聊城 5800)

电驱动2AMT换挡机构ADAMS仿真及优化

王汐文1宋田堂1林连华2徐海港2张建武1

(1.上海交通大学机械与动力工程学院,上海 200240;2.山东时风(集团)有限责任公司,山东 聊城 252800)

针对某款纯电动汽车用两挡机械式自动变速器,设计了由无刷直流电机驱动,蜗轮蜗杆及凸轮转毂改变动力传递的方向,并通过拨叉带动同步器运动的换挡执行机构,建立了同步器及换挡执行机构ADAMS多体动力学模型,以模拟同步器同步的各个阶段,以及换挡机构的升挡及降挡过程。通过仿真,评价换挡电机功率,蜗轮蜗杆传动比、接合套与待接合齿圈转速差、以及待接合部分转动惯量等参数对换挡过程的影响,从而对换挡执行机构参数进行优化。

纯电动汽车 两挡机械式自动变速器 换挡执行机构 动力学分析

0 引言

当前,纯电动汽车通过匹配两挡机械式自动变速器(2AMT)来提升电动车性能。AMT具有传动效率高、传递扭矩大、结构紧凑、工作可靠等优点[1],能够很好地满足电驱动系统的需求。为了更好地满足换挡平顺与快速的要求,需要对AMT的换挡执行机构进行分析和优化。同步器作为换挡过程中的重要部件,利用摩擦原理,确保接合套与待接合齿圈转速达到一致后再接合挂挡,减少了换挡时的冲击,提高了车辆行驶的安全性与舒适性[2-3]。除此之外,换挡执行机构中的换挡电机、动力传递装置等的设计也对整个换挡过程有着至关重要的影响,如何针对纯电动汽车传动系统给的集成化目标,结合换挡过程的性能要求,设计出结构紧凑、易于实现的纯电动汽车自动变速器的换挡执行机构,并研究行之有效的控制方法[4],是AMT研究的关键所在。

本文针对某款纯电动汽车用两档机械式自动变速器的换挡执行机构进行ADAMS多体动力学仿真与分析。首先介绍所用电控换挡执行机构的基本机构,在此基础上,对同步器及换挡机构进行ADAMS建模与分析,以缩短换挡时间、提升换挡平顺性为性能指标,对换挡机构参数提出了优化方案。

1 换挡执行机构概况

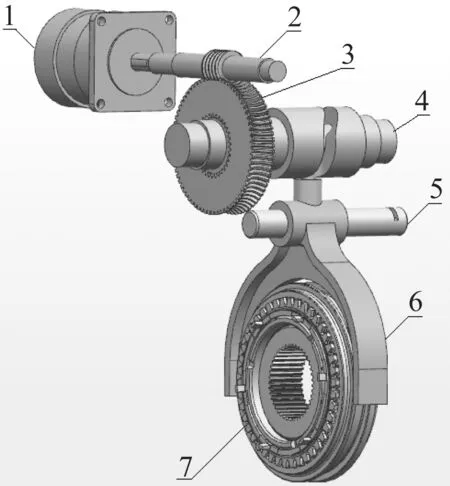

本次设计的换挡执行机构选取无刷直流电机作为换挡驱动电机,蜗轮蜗杆机构作为减速增扭装置,通过凸轮转毂将转动转化为平动,将换挡力由拨叉作用到同步器的接合套上,从而进行换挡动作。换挡机构结构如图1。

1-无刷直流电机 2-蜗杆 3-蜗轮 4-凸轮转毂 5-拨叉轴 6-拨叉 7-同步器图1 换挡机构结构图Fig.1 Structure of shift mechanism

无刷直流电机具有响应快速,起动转矩大的特点,符合换挡过程中拨叉迅速起动或制动的要求。蜗轮蜗杆能够通过设计蜗杆的螺旋角小于蜗轮蜗杆之间的摩擦角来保证自锁,确保了换挡机构的可靠性;其次,通过选取蜗轮蜗杆的传动比来平衡换挡力的大小与换挡时间的长短之间的矛盾,从而保证换挡的平顺性与快速性。

沿着凸轮转毂轴向加工一条凹槽,拨叉端部伸入凹槽内部,当转毂转动就会带着拨叉左右移动,完成摘挡、挂挡动作。凸轮凹槽的轮廓曲线直接决定换挡的行程和时间,良好的凸轮曲线可以在保证换挡平顺的同时使换挡时间达到最优。图2为凸轮转毂凹槽结构及平面展开图。整段曲线分为五个阶段,三个水平段1、3、5分别对应一挡、空挡、二挡,斜坡2、4对应摘挡或挂挡阶段。以升档为例,当要开始换挡时,拨叉从水平段1经由斜坡2移动到水平段3,即空挡位置,在这个阶段驱动电机主动调速,使待接合齿圈转速与接合套当前转速差减小到一定范围,以减少挂挡冲击;待到驱动电机调速完成,换挡电机继续运动,经由斜坡4达到水平段5,即挂到二挡后的锁止段,这一段可保证换挡完成后的变速器不在外界冲击载荷作用下发生脱挡,同时可以弥补换挡执行电机因自身惯性带来的换挡误差。

图2 凸轮转毂凹槽结构及平面展开图Fig.2 Unfold plance geometry of cam profile

2 同步器ADAMS建模及分析

电动汽车采用驱动电机作为动力源,在换挡时可以通过驱动电机调速来减小当前挡位和待接合挡位的速差,但是为了保证换挡的平顺性,同步器还是必不可少的。本次设计中采用了双锥面锁环式同步器,相比单锥面锁环式同步器,双锥同步器采用了两对摩擦面,增加了同步环与待接合齿轮的摩擦面积,缩短了同步时间。双锥面锁环式同步器零件及重要参数如表1。

表1 同步器零件及重要参数

机械式两挡自动变速器是由换挡电机对拨叉施加换挡力,不像手动变速器那样依靠驾驶员操纵换挡杆的感觉来调整换挡力的大小,换挡电机输出的扭矩与在同步阶段受到的负载有关。因此,分析换挡过程中同步的不同阶段进行动力学分析,从而对换挡电机进行有效的控制,就十分重要。

运用ADAMS多体动力学软件对同步器同步过程进行仿真,通过UG对同步器进行三维建模。模型基本遵循双锥面锁环式同步器的结构,包括接合套,花键毂,滑块,同步内齿环,同步外齿环以及连接接合齿圈的钢环。其中,为了简化结构,将定位销与滑块制为一体,定位弹簧则以约束的形式建立。各个零件均参照某车用同步器实际结构和尺寸建立,上述同步器关键结构均与实际情况相同。在ADAMS中设置好约束的同步器模型如图3。

图3 同步器模型装配图Fig.3 Assembly model of synchronizer

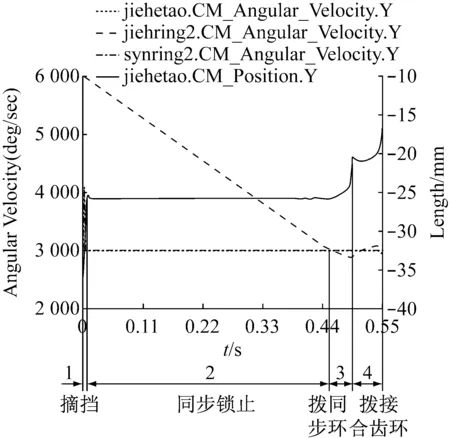

根据同步器材料和尺寸选取设置接触力时相应的参数值,选择ADAMS中数值计算效率最高的积分求解器GSTIFF,同时选择计算精度较高的积分格式SI2,积分误差设为0.001,步数为500步[5]。利用ADAMS对换挡同步过程进行仿真的结果如图4。

图4 同步器同步过程Fig.4 Synchronization process

按照接合套位移、同步环与接合齿圈转速变化,将同步过程分为四个阶段:

第一个阶段:摘挡,接合套向二挡方向移动。由于给定恒定的换挡力,接合套位移又很短,很快就完成摘挡过程。其中,由于同步环转动惯量很小,在仿真初始会有转速的突变,但很快与花键毂相碰并与其同速旋转。

第二阶段:同步待接合齿轮转速,接合套位移保持不变。当接合套花键齿与同步外齿环花键齿相抵时,就由轴向力作用在同步环花键齿上,进而使得同步环与接合齿圈的锥面之间产生摩擦力,使接合齿圈减速,即进行同步。

第三阶段:对同步环花键齿拨环,接合套在拨环的同时继续移动。当接合齿圈与同步环转速达到一致,即接合齿圈相对于同步环的转速和角减速度均为零,于是其惯性力矩消失,接合套与同步环花键齿之间的切向作用力产生拨环力矩,将同步环向后拨转一个角度,接合套左移,与同步环花键齿进入接合。

第四阶段:接合套与接合齿圈接触,对接合齿圈进行拨环。与上一个阶段类似,作用在接合齿圈上的切向力使其转过一个角度,使接合套与接合齿圈进入啮合,完成挂挡的全过程。

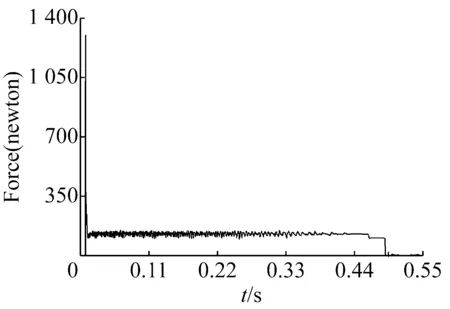

图5、图6分别为同步环花键齿和接合齿圈花键齿受力图。当接合套与同步环、接合齿圈分别接触时,由于轴向速度突变会产生冲击,但冲击会迅速衰减,保持在一定数值,当拨环结束后彼此间轴向力减为零。图5和图6清晰地反映出同步器在同步过程中受到的两次冲击,这些冲击对同步器的性能和寿命造成了一定的影响。图7和图8分别为同步外齿环、同步内齿环与钢环间锥面的滑摩功,由于内齿环与钢环间锥面的平均半径小于外齿环与钢环间的平均半径,两者滑摩功略有差别。此外,虽然相同情况下,双锥面同步器相对单锥面同步器同步时间大约能缩减一半,但是由于钢环内外表面都受摩擦,受损更为严重,因此需要驱动电机主动同步减少速差,从而缩短同步过程,减轻同步器的磨损。

图5 同步环花键齿受力Fig.5 Force of synchro ring spline

图6 接合齿圈花键齿受力Fig.6 Force of gear spline

图7 同步外齿环与钢环间锥面的滑摩功

图8 同步内齿环与钢环间锥面的滑摩功

双锥面同步器同步时间的计算公式[6]为

(1)

式中,Jc为同步器输入端总的转动惯量;Δω为同步前后转速差;φ为锥面半角;Fa为同步器接合套上由换挡机构传递过来的轴向力;μ为双锥同步器锥面之间的摩擦系数;RC1为同步外齿环与钢环锥面的平均半径;RC2为同步内齿环与钢环锥面的平均半径。

模型仿真与理论计算取相同的参数,分别对一挡换二挡与二挡换一挡的换挡过程进行仿真,比较同步时间的理论值与仿真值的差别,如表2所示。

表2 同步时间理论与仿真对比

由表2可见,同步时间的仿真值与理论值相差3%左右,说明仿真模型能有效地模拟同步器的同步过程。其中,由于变速器结构的原因,使得挂一挡时转换到一挡从动齿轮的转动惯量约为挂二挡时的转动惯量的4倍,因此挂一挡的同步时间较挂二挡的同步时间要长很多。另外,在电驱动2AMT中,可以通过驱动电机主动调速来缩减速差,因此同步时间也会大大减少。

3 换挡执行机构建模

3.1 换挡过程描述

当车辆正常行驶时,驱动电机处于转矩模式,对外输出转矩,当车辆行驶到一定速度,达到换挡点,要进行换挡动作时,驱动电机由转矩模式进入到自由模式,停止对外输出转矩,保证顺利换挡。同时,换挡执行电机启动,带动拨叉移动,开始摘挡;当接合套到达空挡位置的时候,换挡执行电机停止运动,驱动电机进入到转速模式,减少速差;待到速差满足要求,驱动电机调速完成,便控制驱动电机由转速模式进入自由模式,利于完成挂挡,同时换挡执行电机开始动作,带动拨叉进行挂挡;当接合套与带接合齿圈同速后,完成挂挡动作,换挡执行电机停止转动,驱动电机由自由模式切换到力矩模式,车辆恢复正常行驶。

3.2 换挡机构ADAMS仿真

为了更好地分析机械式两挡自动变速器的换挡过程,对换挡执行机构进行多体动力学建模与分析。

将换挡机构的UG模型导入到ADAMS软件中,并添加各部件的约束。其中,蜗轮蜗杆之间通过coupler进行连接,并对蜗轮蜗杆的传动比进行设置;蜗轮与凸轮转毂固连在一起,以相同的转速转动;凸轮转毂与拨叉之间设置接触力,接触力参数参照钢和钢碰撞的情况。在ADAMS中设置好约束的换挡机构模型如图9。

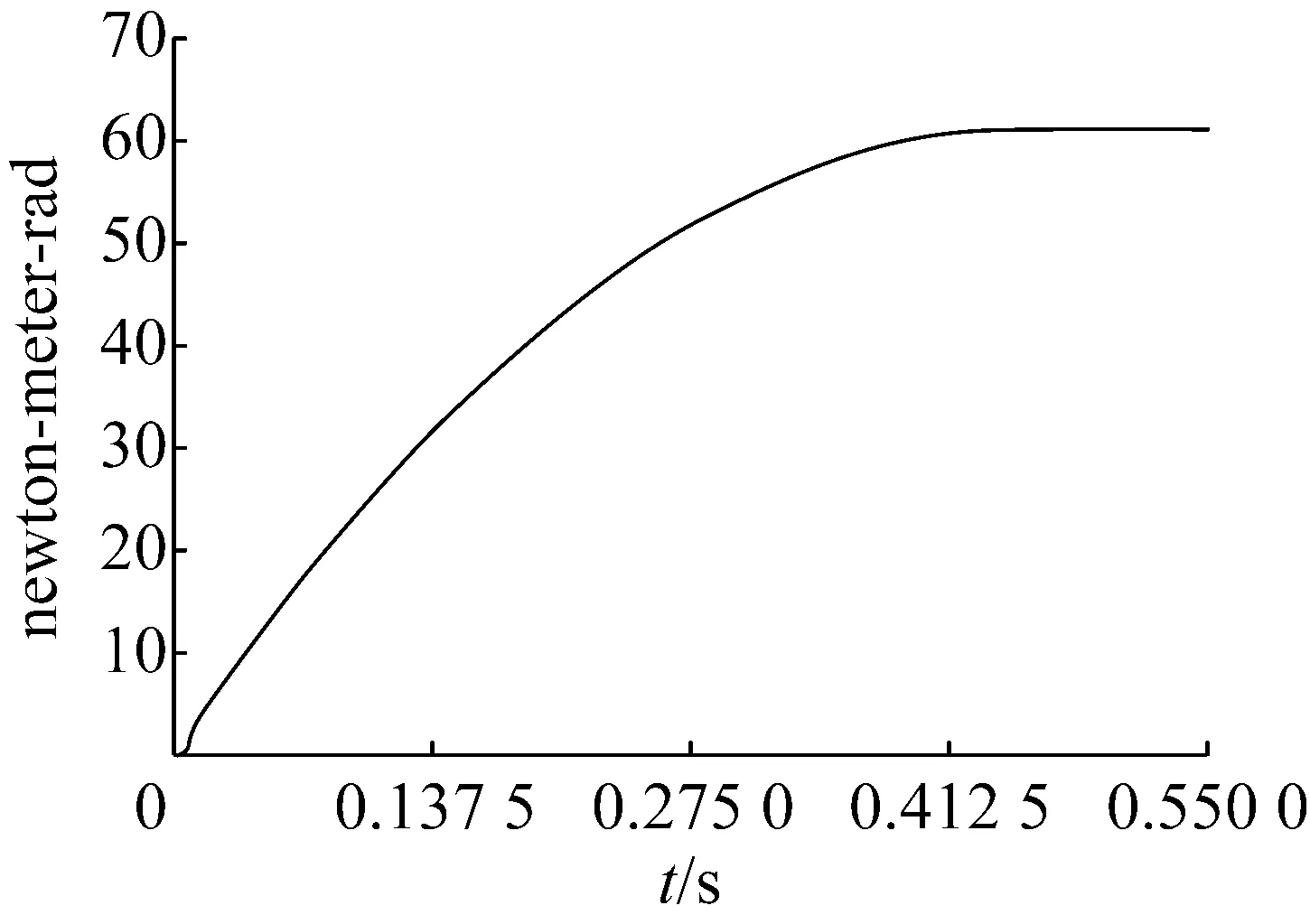

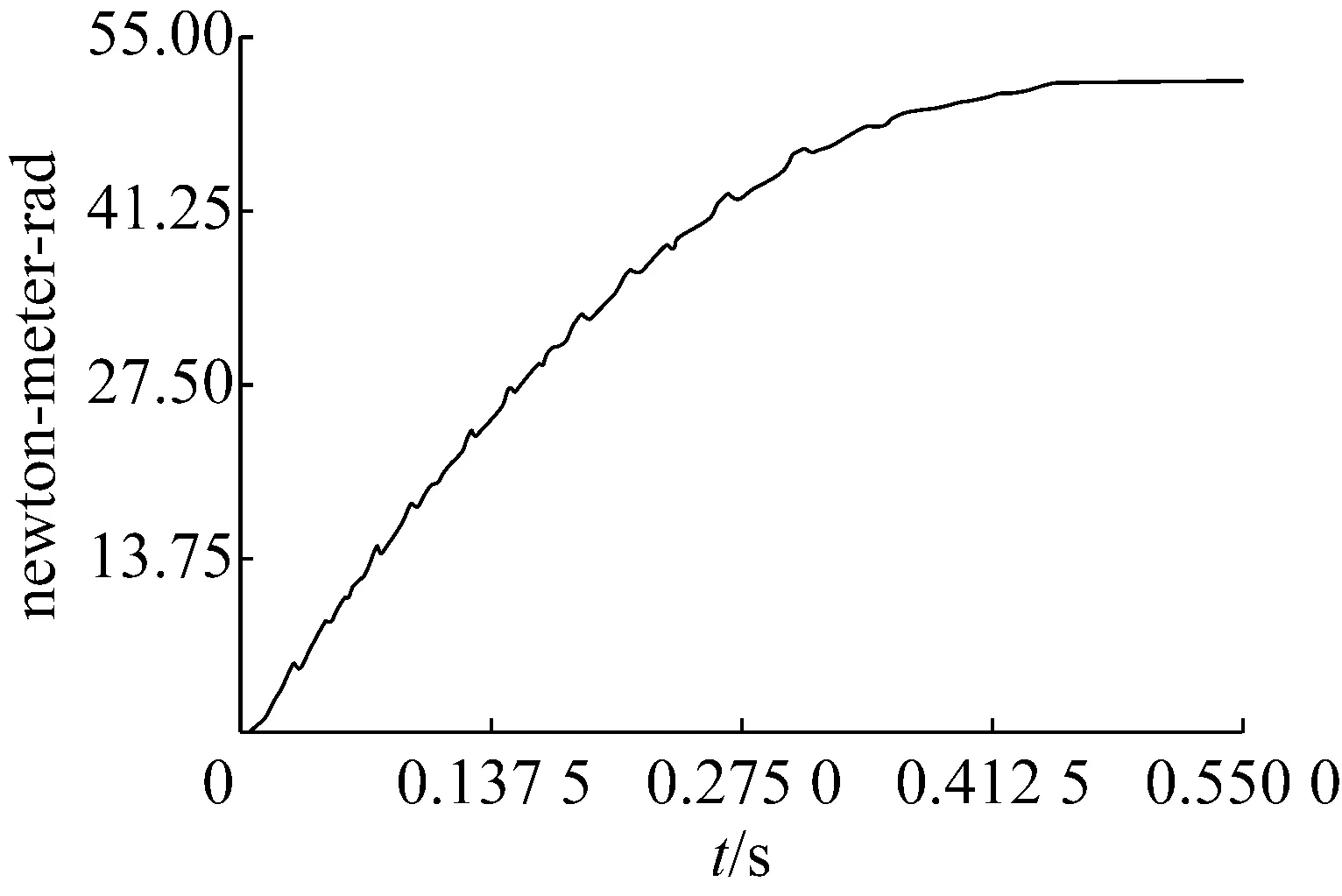

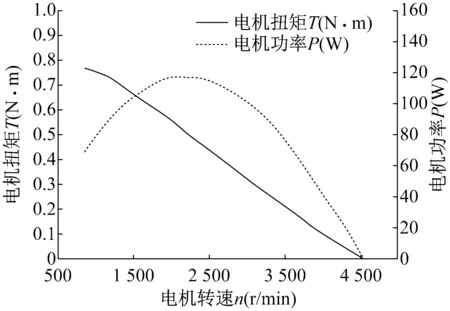

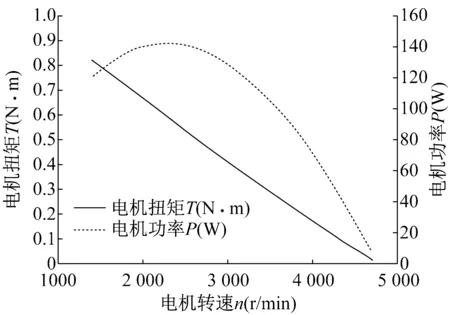

在ADAMS中模拟换挡过程,首先要模拟换挡电机特性来给蜗杆施加驱动力。本文采用85 W与138 W两种功率的换挡执行电机进行对比,由电机台架试验测出其外特性曲线,测试结果如图10。

图9 换挡机构装配图Fig.9 Assembly model of shift mechanism

a.额定功率85 W

b.额定功率138 W

采用一次线性拟合的方法确定拟合函数,得出85 W和138 W执行电机的机械特性函数分别如下:

T=k1n+b1

(2)

T=k2n+b2

(3)

其中,k1=-2.0418×10-4,b1=0.8886;k2=-2.4543×10-4,b2=1.1522。由此,便得到换挡电机转矩与转速的关系,将满足电机特性的转矩施加到蜗杆位置处,来仿真换挡电机输出扭矩。

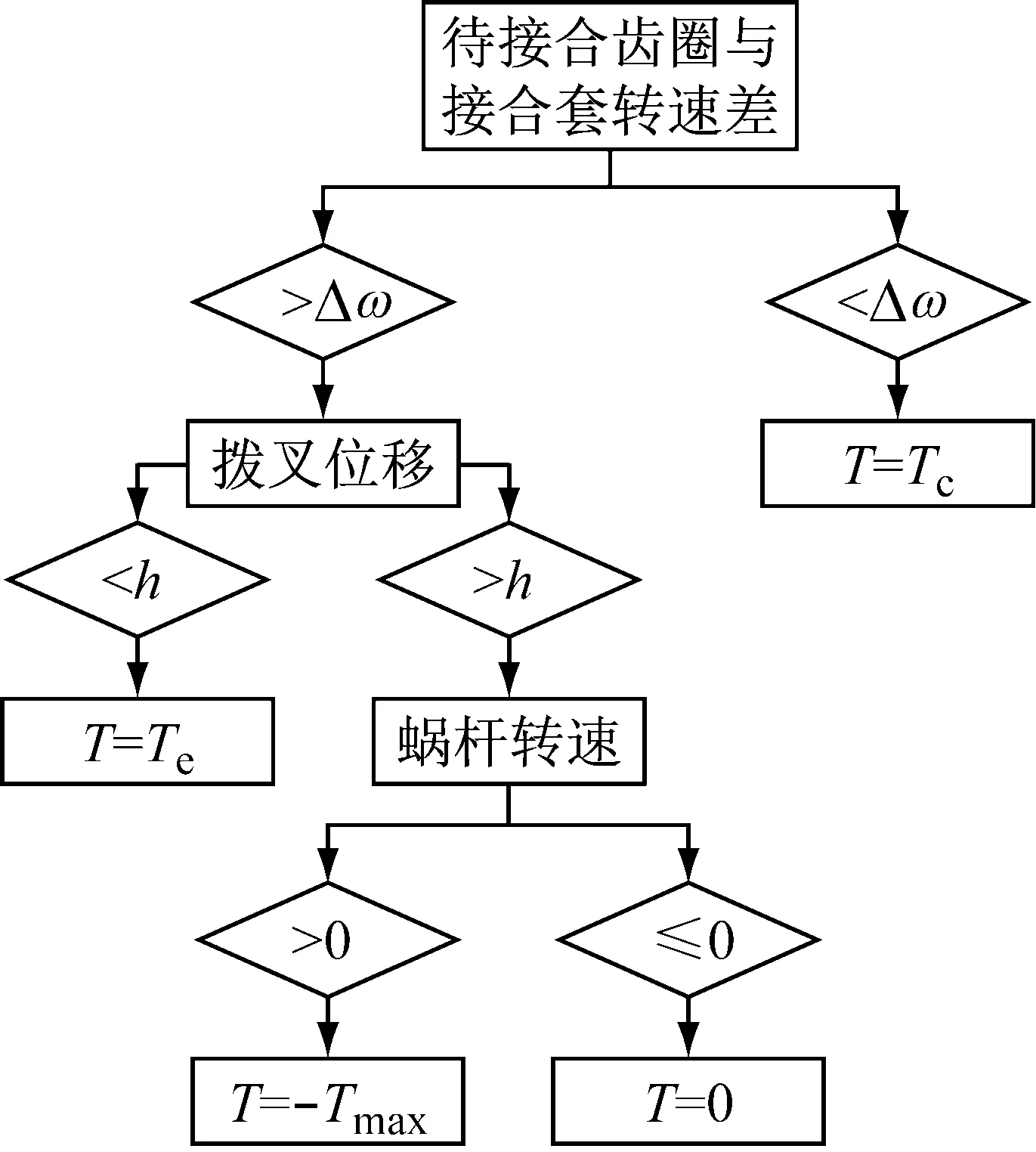

为了模拟电驱动2AMT换挡过程,利用ADAMS中的IF函数对换挡电机输出转矩进行编辑,并通过对待接合齿圈施加阻力矩来模拟驱动电机主动调速,切换逻辑如图11、图12。

图11 换挡电机输出转矩逻辑图Fig.11 Logic diagram of shift motor output torque

图12 驱动电机调速力矩逻辑图Fig.12 Logic diagram of drive motor torque

其中,h为挂挡行程;Δω为待接合齿圈与接合套之间的转速差,其大小将影响换挡时间的长短;Te、Tmax分别为换挡电机的额定转矩和最大转矩,与电机特性有关;Tmd为驱动电机调速时的转矩,仿真中取20 Nm。

4 仿真结果分析

下面分别对两种电机进行仿真,并针对不同的蜗轮蜗杆传动比、接合套与待接合齿圈转速差、以及待接合部分转动惯量,讨论这些参数对同步过程的影响。

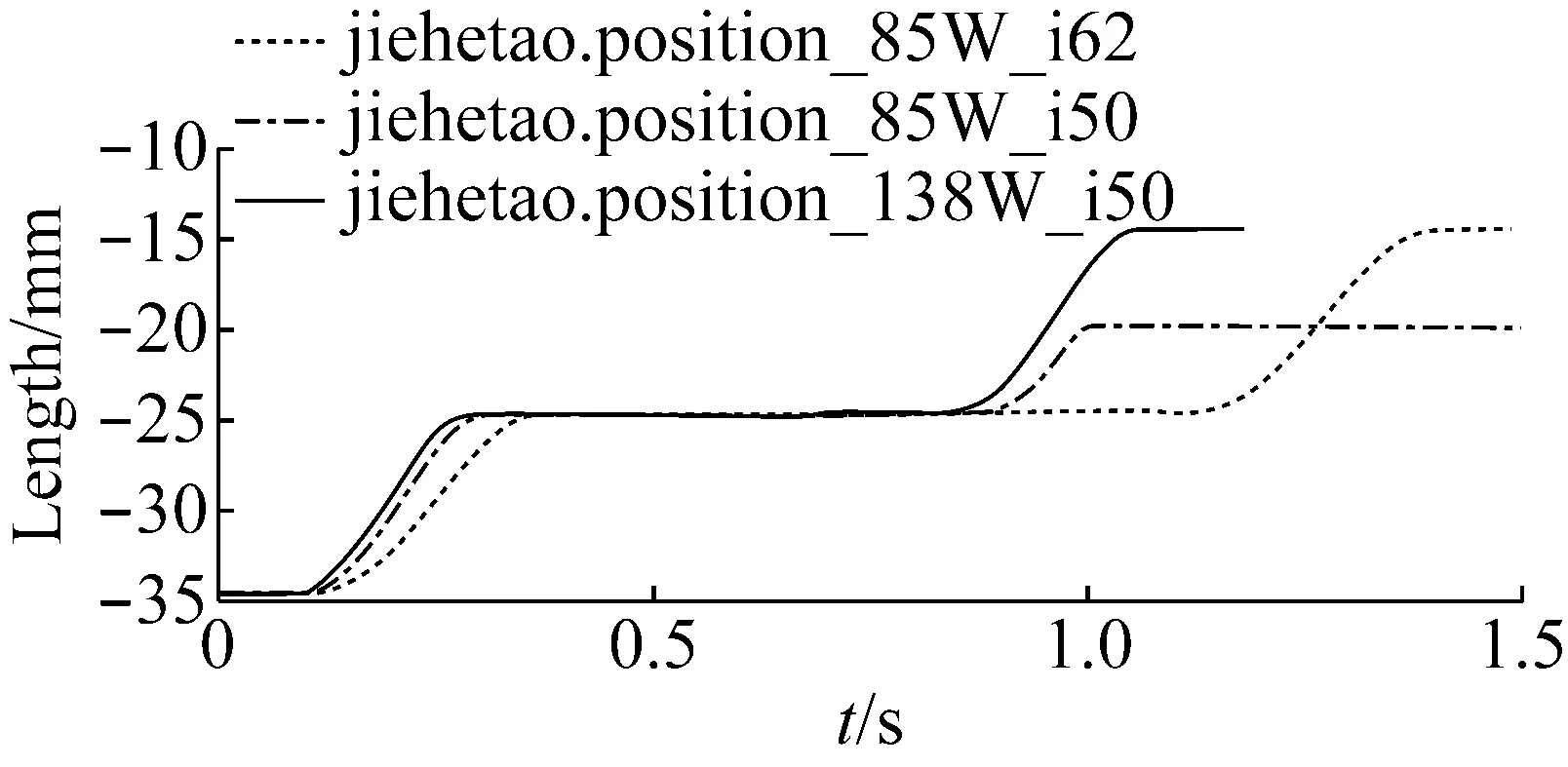

(1) 不同电机功率与蜗轮蜗杆传动比

由图13可知,在电机功率相同的情况下,蜗轮蜗杆传动比越小,与蜗轮同速旋转的凸轮转毂的转速越快,换挡时间越短,但是施加到拨叉上的换挡力越小,甚至会出现卡在挂挡过程中,无法继续移动的情况,导致换挡失败。增加换挡电机功率,即增加了换挡电机的输出扭矩之后,可以顺利挂挡,同时缩短了同步时间。因此,选用大功率的电机,即使在选用较小的蜗轮蜗杆传动比的情况下,也可以在保证顺利挂挡,同时更缩短了换挡时间;如若选择较小功率的换挡电机,则需匹配较大传动比的蜗轮蜗杆装置,以保证顺利换挡。

图13 不同电机功率与蜗轮蜗杆传动比对比Fig.13 Comparison of different motor power and worm ratio

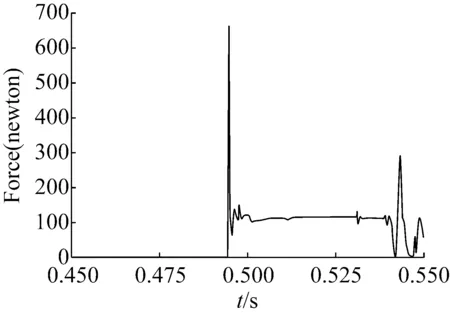

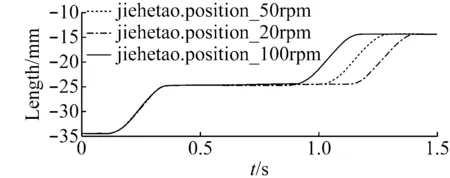

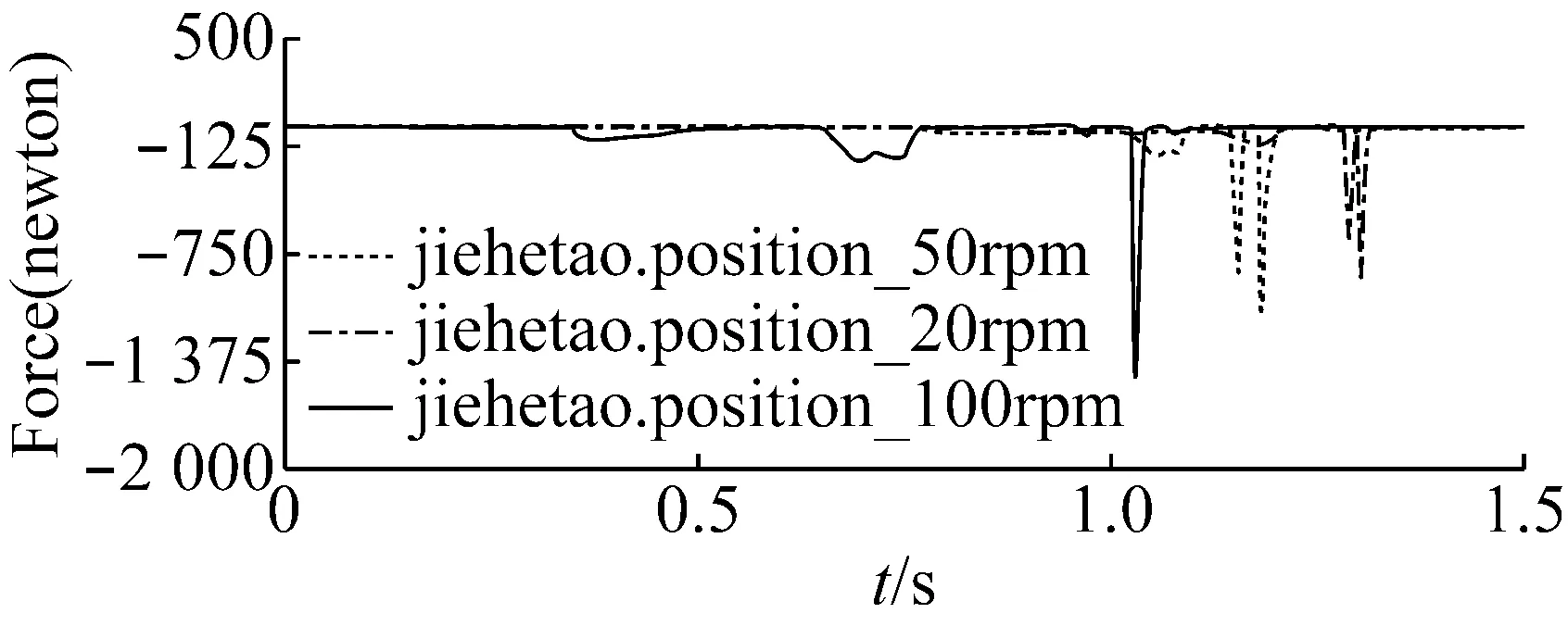

(2) 不同的接合套与待接合齿圈转速差

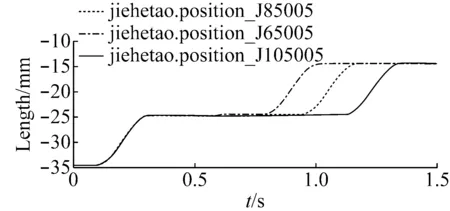

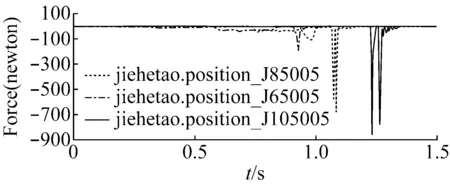

由图14可知,接合套与待接合齿圈之间的转速差越大,在相同的驱动电机调速转矩的前提下,所需时间越短,但是在拨环时产生的冲击比较大,不利于换挡的平顺性;而转速差越小,驱动电机调速时间越长,但换挡冲击相对较小。

(a) 接合套位移

(b) 接合套花键齿受力

(3) 不同的待接合部分转动惯量

由图15可知,待接合部分转动惯量越大,驱动电机调速时间越长,拨环时所需力矩越大,换挡冲击越大,换挡时间也越长。因此,可以通过在齿轮上加工环槽或孔等方式来减少转动惯量,从而得到更优秀的换挡品质。

(a) 接合套位移

(b) 接合套花键齿受力

5 结论

本文通过对某款纯电动汽车用两档机械式自动变速器的换挡执行机构进行ADAMS多体动力学仿真与分析。分别分析了同步器同步的各个阶段和换挡执行机构不同的参数对换挡过程的影响。

仿真结果表明,通过选取较大功率的换挡电机,同时匹配较小的蜗轮蜗杆传动比,并适当减少待接合部分的转动惯量,可以减少同步时间,也能取得较好的换挡平顺性;通过驱动电机主动调速,应使接合套与待接合齿圈之间的转速差达到一个相对较小的值,从而获得较短的换挡时间以及较优的换挡平顺性,因机构参数而异,本文所用换挡机构应调至50 r/min左右。

[1] 黄 斌,吴 森,付 翔,杨国超. 电驱动机械式自动变速器换挡过程研究[J]. 汽车技术, 2015(7): 18-23.

[2] 凌 晨,席军强. 同步器工作过程仿真研究[J]. 汽车工程学报,2015,5(1): 9-15.

[3] 陈 震,钟再敏,章 桐. 基于ADAMS的同步器同步过程仿真分析[J]. 汽车工程,2011,33(4): 340-344.

[4] 赵玉才.纯电动汽车AMT换挡执行机构设计及控制方法研究,合肥工业大学,硕士论文,2015.

[5] 魏勇亮,金 圭. ADAMS仿真时发生接触穿透的原因及对策[J]. 机械工程师,2005(9): 53-54.

[6] 赵清碧. 关于双锥面同步器同步时间计算方法的讨论[J]. 机械管理开发,2012(5): 101-102.

Simulation and Optimization of e-2AMT Shift Mechanism Based on ADAMS

WangXiwen1SongTiantang1LinLianhua2XuHaigang2ZhangJianwu1

(1.SchoolofMechanicalEngineering,ShanghaiJiaoTongUniversity,Shanghai200240;2.ShandongShifeng(Group)CompanyLimited,Liaocheng,Shandong252800)

The shift actuator which is designed for the two-speed AMT of electric vehicles is proposed in this paper. The shift actuator is driven by brushless DC motor (BLDC) and is made up of worm reducer, cam hub, fork and synchronizer. The ADAMS multi-body dynamics model of the synchronizer and shift actuator is established to simulate the synchronization of the synchronizer and the upshift and downshift of the gearshift mechanism. Through the simulation, the effects of the parameters such as the shifting power of motor, worm ratio, the speed difference between sleeve and gear ring, rotary inertia of the part to be engaged are analyzed. And optimizations of parameters are proposed.

Electric Vehicles Two-speed AMT shift actuator Dynamic Analysis

1006-8244(2017)01-043-06

U463.212

B

本项目由山东省科技重大专项资助,项目编号2015ZDXX0601C01