金属管线高温环境下的断裂失效分析

2017-04-17费恒孝谢季佳范学军武晓雷

费恒孝 谢季佳,1) 范学军 武晓雷

∗(中国科学院力学研究所非线性力学国家重点实验室,北京100190)†(中国科学院力学研究所高温气动国家重点实验室,北京100190)

∗∗(中国科学院大学工程科学学院,北京100049)

金属管线高温环境下的断裂失效分析

费恒孝∗,∗∗谢季佳∗,∗∗,1)范学军†,∗∗武晓雷∗,∗∗

∗(中国科学院力学研究所非线性力学国家重点实验室,北京100190)

†(中国科学院力学研究所高温气动国家重点实验室,北京100190)

∗∗(中国科学院大学工程科学学院,北京100049)

超燃冲压发动机燃烧室试验台配置了大量金属管线,煤油作为燃料和冷却介质在其中输运,在实验过程中发生管线早期断裂失效,对此开展了分析。首先利用三维体视显微镜与扫描电镜进行了断口观察与分析,表明管线的开裂起源于焊缝根部,具有典型的多源起源特征;裂纹源区具有蓝色半圆形特征,表明存在焊接裂纹。同时,断口呈现明显的疲劳辉纹,间距为亚微米量级。根据辉纹间距与管材壁厚以及使用寿命分析,确定了疲劳载荷的频率范围;根据理论公式与有限元模态分析对管线的自振频率进行了估算,其结果与断口分析的结果吻合良好。以上研究结果表明管线断裂是典型的振动疲劳失效导致的。为此,建议在管线中部增加固定点约束,改变管线的自振频率以降低振幅,并改进焊接工艺,提高管线焊接质量。基于以上措施,有效解决了管线的早期断裂失效问题。

金属管,断口分析,疲劳辉纹,振动疲劳,焊缝

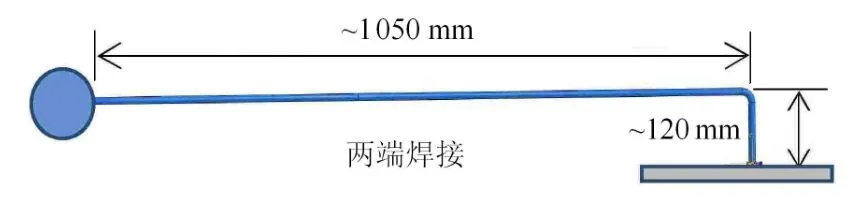

某超燃发动机燃烧室试验台采用预加热的煤油为工作介质,煤油温度约600°C,通过金属管输送进入燃烧室,图1为实验台的现场局部照片,图2为实验台与输油管线安装示意图.金属管水平长度约1050mm,弯折90°后焊接在燃烧室侧板上,立管长度约120mm.实验过程中燃烧室点火约100s后,多根输油管在金属管与发动机的连接位置发生断裂。初步分析认为,输油管材料为304不锈钢,高温可能导致金属管软化使其发生断裂失效.将管线更换成3128高温合金后,工作100s仍然发生断裂失效.为此,开展了深入的失效分析以确定失效原因.

图1 燃烧实验台现场照片

图2 金属管线安装示意图

1 失效断口的低倍放大观察与分析

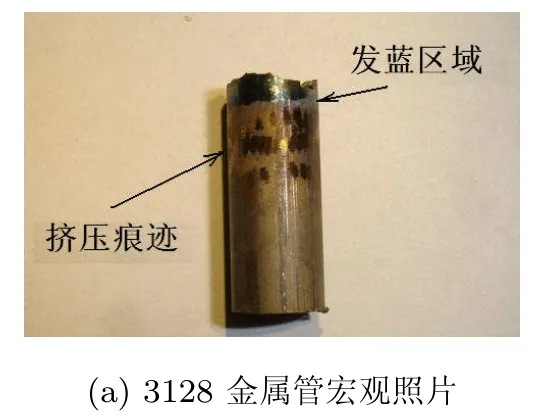

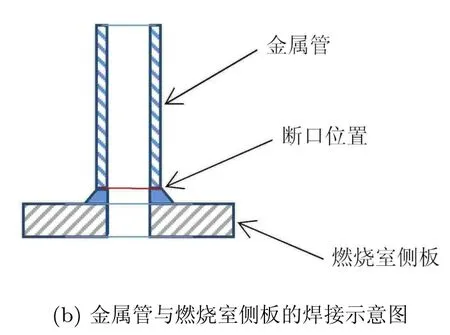

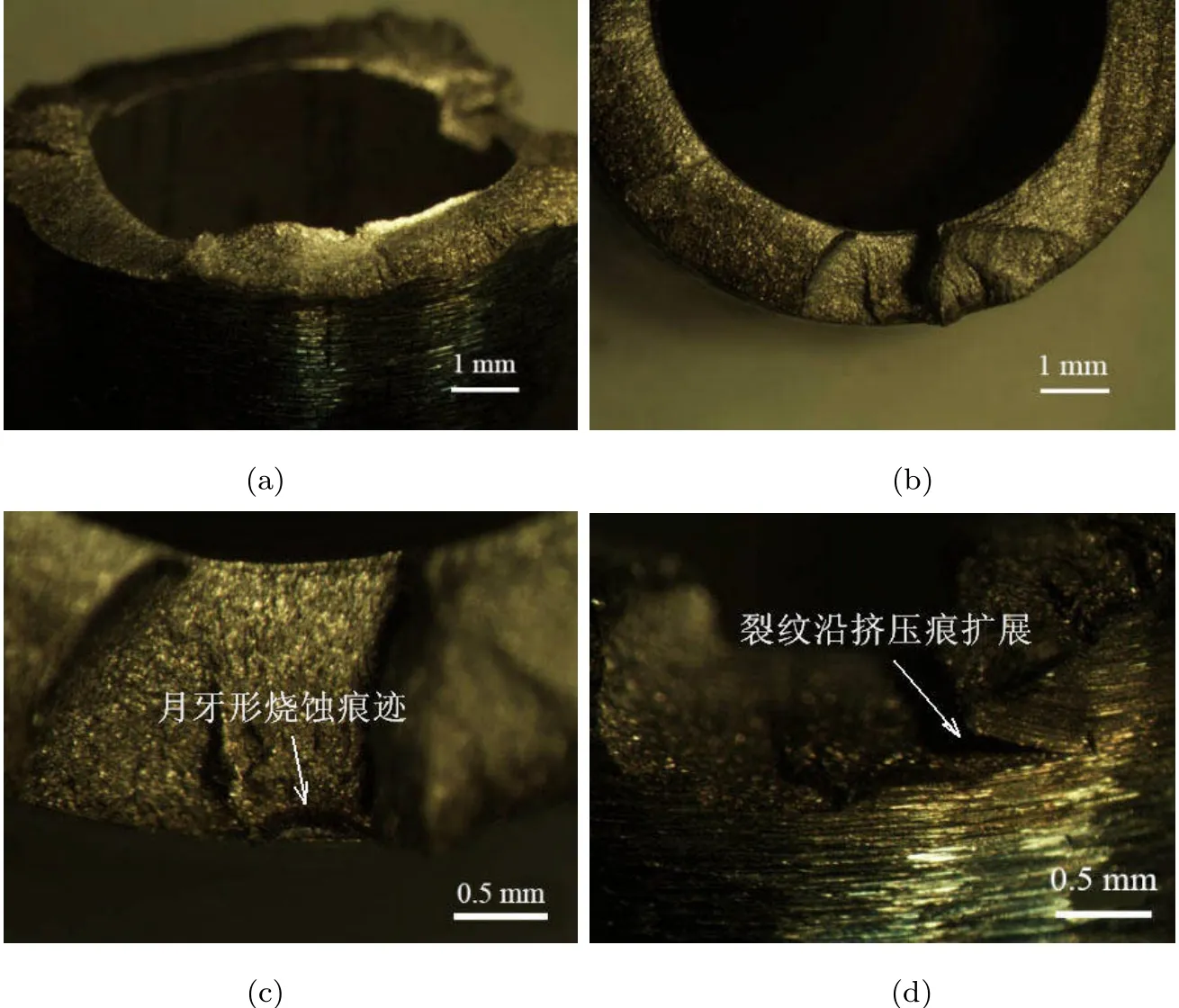

图3为3128金属管断口宏观照片与焊接示意图,高温合金管内径7mm,外径10mm.断裂发生在金属管与燃烧室侧板的焊缝熔合线位置.

图3

1.1 低倍放大观察与分析

如图3(a)所示,金属管形貌不存在明显的塑性变形特征.断裂发生在焊缝附近,断面基本与管轴方向垂直.在金属管表面,观察到存在挤压擦痕,这是由于在焊接过程中金属管无法准确对齐,采用钳子夹持强制对齐进行焊接操作.显然,这种挤压痕以及对齐所造成的焊接预应力将对管材的焊接质量产生不良影响.在断裂面附近存在发蓝区域,由于在断口上没有观察到明显颜色变化,判断是在焊接过程中造成而不是在实验过程中造成.实验过程中管子的温度保持在600°C,但工作时间只有100s左右,不足以使3128镍基高温合金产生明显的氧化色.这一点可以从远离焊缝的挤压痕迹的颜色看出来.

3128合金管断口的局部放大图如图4所示,可以观察到以下特征:(1)断口参差不齐,有多个断裂台阶;(2)断口处没有明显塑性变形,管壁厚度没有明显变化;(3)裂纹起源于管壁外表面,源区呈现蓝色月牙状烧蚀痕迹;(4)外表面的裂纹沿表面挤压痕方向扩展.

根据航空材料手册[1],3128属于镍基变形高温合金,具有高的塑性.而图4的低倍放大图片却表明具有脆性断裂的特征,因此需要在更高倍放大倍数下进行断口分析,以确定其断裂的物理机制.对于图4(c)断口上观察到的蓝色月牙状烧蚀痕迹,判断其应为焊接过程中产生的焊接缺陷[2].由于焊接过程中强行对齐焊接位置而存在着预应力,加上焊接本身的热应力,最终导致在焊接过程中材料发生开裂.正是由于这种初始裂纹的存在,增加了金属管脆性断裂的可能性[3].

图4 3128高温合金管断口低倍放大照片

1.2 扫描电镜断口分析

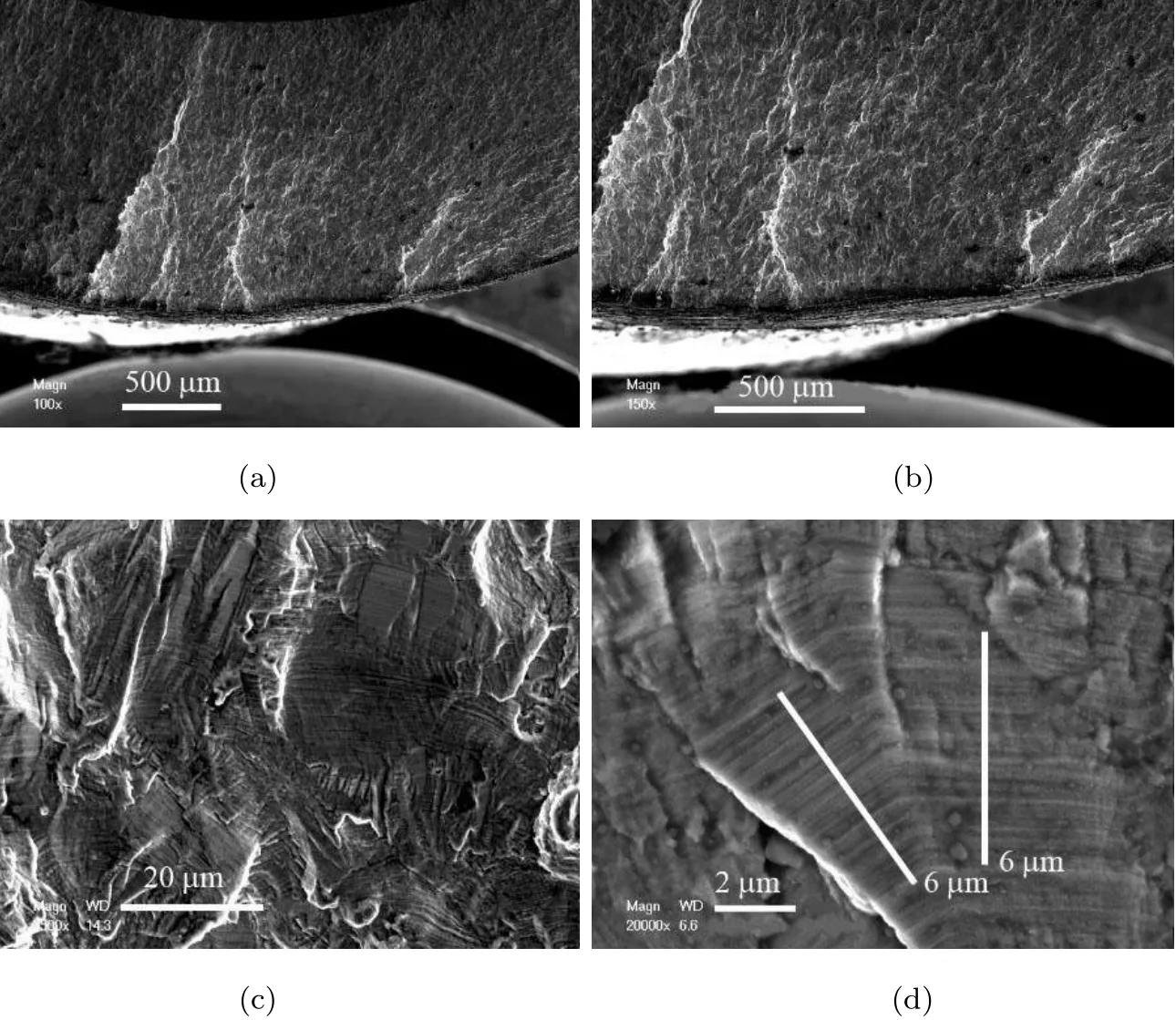

为了进一步揭示金属管断裂的微观机理,利用扫描电镜对3128高温合金管断口进行了断口分析.图5(a)~图5(d)为3128高温合金管逐级放大后观察的结果,可见裂纹起源于管壁外表面烧蚀位置,向内表面扩展.在较高放大倍数下断口上可观察到明显的疲劳条带特征[3-4].

图5 3128高温合金管断口扫描电镜照片

综合低倍放大观察结果与扫描电镜断口形貌特征可以判断,金属管的断裂为疲劳断裂,裂纹起源于管壁外表面初始焊接裂纹,具有多源起源特征,并沿着焊接熔合线扩展.

2 失效载荷分析

根据断口分析结果,可知金属管的断裂具有典型的疲劳断裂特征,表明实验过程中存在着交变载荷.由于油管中油压不存在压力脉动,则可能的原因是在燃烧过程中引发了输油管的结构共振.如果疲劳载荷是由于结构共振所引起,则疲劳载荷的频率应该接近输油管的自振频率[5].

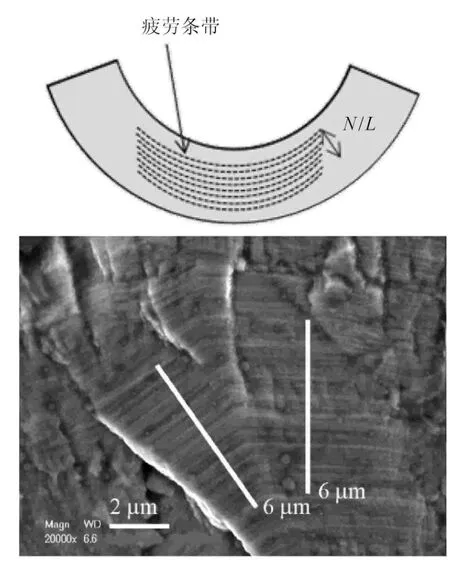

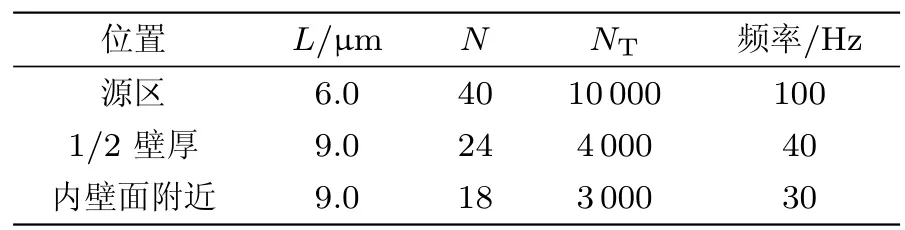

在扫描电镜照片上可以清晰地对疲劳条带进行测量,每一条疲劳条带对应一次疲劳加载[3],从而估算出总的疲劳加载周次.又由于最终断裂时间均发生在实验开始后100s左右,因此可以估算出疲劳载荷的频率.

如图6所示,估算方法如下:

(1)沿裂纹扩展方向测量L长度内疲劳条带数量N,可得疲劳条带的分布密度为N/L;

(2)估算管壁厚度T对应的总条带数NT=NT/L,这里壁厚T=1.5mm;

(3)根据实验工作时间t估算疲劳载荷的频率f=NT/t,这里工作时间t=100s.

图6 根据断口测量疲劳条带密度示意图

表1为3128高温合金断口的疲劳条带测量结果,测量位置分别取裂纹源区附近、1/2壁厚位置以及靠近内壁面的位置,结果表明疲劳载荷频率约为30~100Hz.

表1 3128高温合金断口的疲劳条带测量结果与载荷频率估算

需要指出以上分析方法假定了疲劳条带的间距是基本不变的,且疲劳载荷的频率也不会随裂纹扩展而变.实际上,如表1所示,在裂纹源区附近,疲劳条带间距较小,而随着裂纹扩展,其间距逐渐增加.随着裂纹的扩展,整个金属管的刚度将变小,理论上其振动频率也将变小.因此,以上的分析结果存在一定偏差,但作为量级估算是可行的.

3 结构自振频率的计算模拟

对于输油管的结构,可利用梁的振动理论进行频率的估算,也可以通过有限元软件进行模态分析以确定其自振频率范围.

3.1 固有频率的理论解(简化模型)

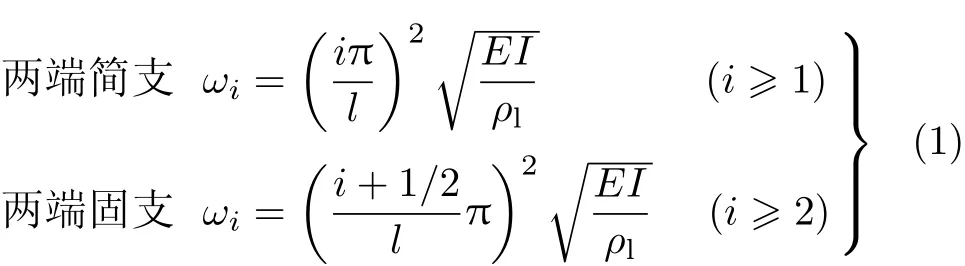

根据振动力学[6]理论分析,等截面梁弯曲振动固有角频率的公式如下

这里ωi为梁的第i阶弯曲振动的角频率,E为材料的杨氏模量,I为梁的截面惯性矩,ρl为梁的线密度,l为梁的跨距.根据金属圆管的外径D与内径d,可以计算等截面金属圆管的截面惯性矩[7].进而推出金属圆管的各阶自振频率γ为

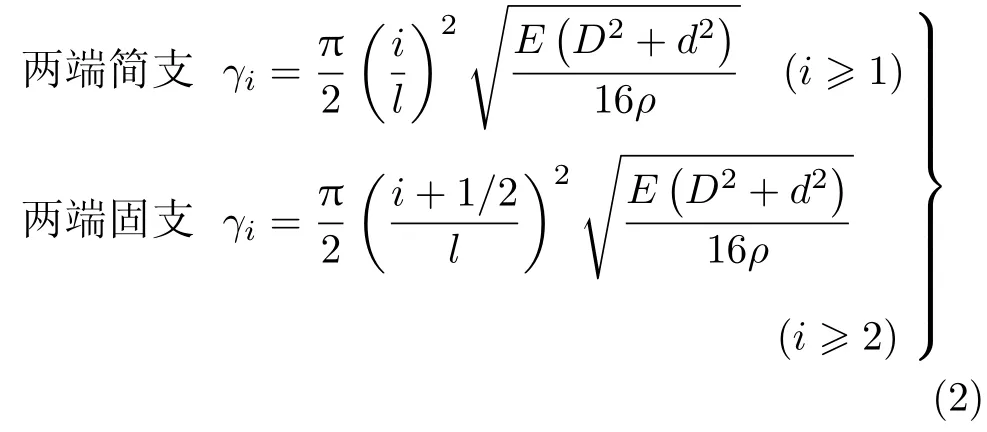

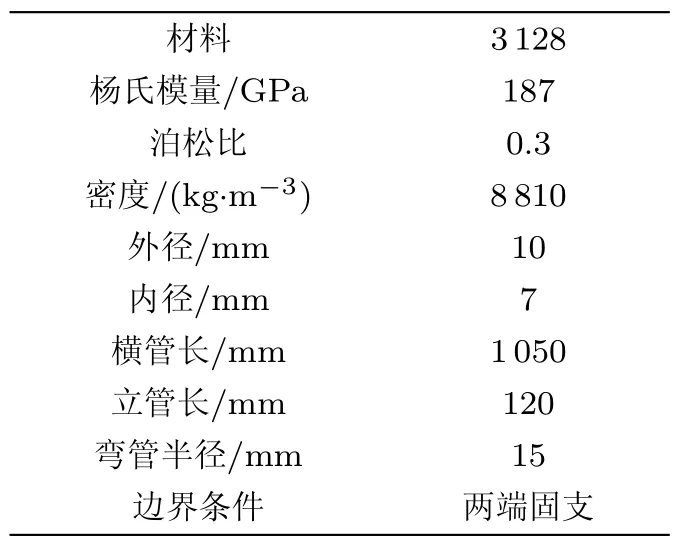

利用式(2)对3128高温合金管进行了前3阶自振频率估算,材料的杨氏模量E、密度ρ均取自航空材料手册[1].

图7给出了3128高温合金管固有频率随管体长度的变化曲线,可以看出在600°C工作环境简支边界条件或固支边界条件下,1.0~1.2m长的 3128高温合金管前二阶的固有频率在15~125Hz范围内.由于真实的弯管结构的边界约束条件比简支要强而比两端固支要弱,因此真实值应该在简支与固支的估算值之间.显然,这些值与根据疲劳条带数估计的疲劳载荷频率范围基本吻合.

图7 3128高温合金管自振频率随管长的变化曲线

3.2 结构有限元模态分析

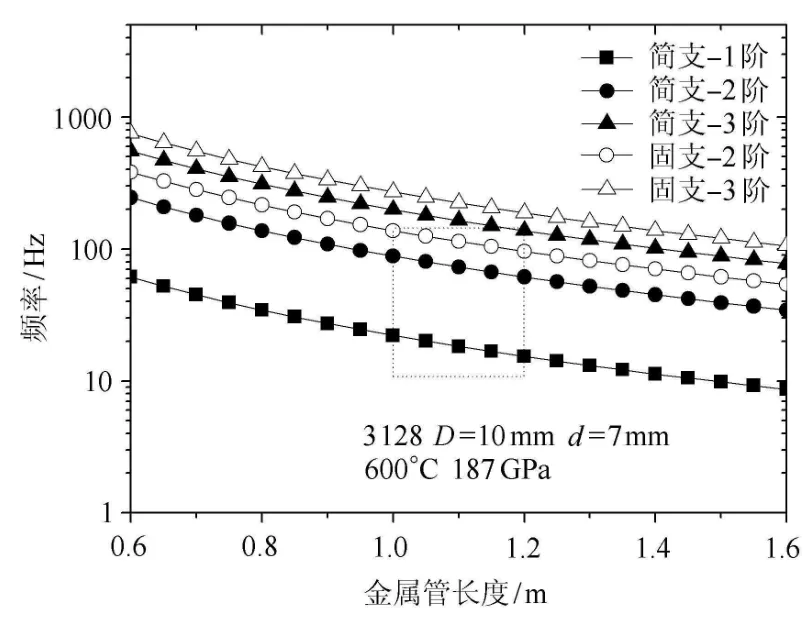

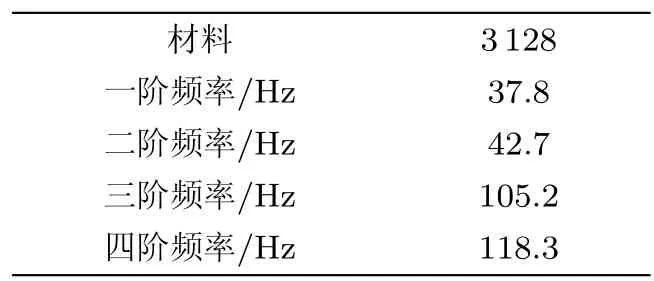

为了进一步获得弯管结构的自振频率,并分析载荷的分布,利用ABAQUS6.0有限元软件进行了输油管的模态分析[8].对应的材料参数与模型几何尺寸及边界条件如表2所示.

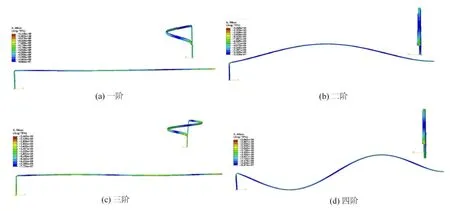

模拟给出了 3128高温合金管前四阶的自振频率如表3所示.可见有限元的前几阶自振频率与断口分析的频率范围是吻合的.一阶、三阶对应的是横管水平振动时的一阶、二阶弯曲振型,二阶、四阶对应的是横管垂直振动时的一阶、二阶弯曲振型.如前面所述,有限元分析结果在简支边界条件的理论解与固支边界条件的理论解之间.

表2 模态分析所采用的材料参数与几何尺寸列表

表3 有限元模拟给出的3128金属管前四阶自振频率列表

根据图8所示的前四阶振型可见,对于一阶、三阶振动,最大Mises应力出现在立管与侧板的焊接位置以及横管远端焊接位置,此时立管主要为扭转载荷;对于二阶、四阶振动,最大Mises应力出现在金属管弯曲位置与横管远端焊接位置,此时载荷为弯曲载荷.可见当自振发生时,危险点可能存在于立管焊缝区、横管焊缝区与弯管位置三处.由于实

图8 3128金属管的有限元分析前四阶振型图

际破坏均发生在立管焊缝区,可见立管的焊接缺陷起到了明显的弱化作用.

4 结论与建议

经过断口分析与数值模拟,得出金属管断裂失效的分析结论如下:

(1)金属管的断口宏观呈现脆性断裂特征,裂纹从管壁外表面多源开裂,裂纹扩展沿焊接熔合线进行,断口存在疲劳条带形貌特征;

(2)金属管断裂的原因为结构共振导致的疲劳破坏;

(3)立管焊接前表面局部存在损伤,焊缝存在焊接缺陷,导致疲劳破坏从焊缝区起源.

为解决这个问题,根据分析的结果,建议对较长的横管加强横向约束与阻尼,以提高其自振频率,避免结构共振,并降低振幅.安装过程避免管材表面发生机械损伤并严格控制焊接质量,避免焊接缺陷.采取以上措施后,问题得到了解决.

致谢感谢中国科学院力学研究所肖京华高级实验师在断口取样等过程中提供的帮助.

1 中国航空材料手册.北京:中国标准出版社,1988

2 吴晖,杜忠民,敖庆章.船舶焊接缺陷类别、产生原因和防止措施.舰船电子工程,2009,29(4):189-192

3 张栋,钟培道,陶春虎.机械失效的实用分析.北京:国防工业出版社,1997

4 Hertzberg RW.Deformation and Fracture Mechanics of Engineering Materials(4th edn).New Jersey:John Wiley& Sons,1996

5 刘文光、陈国平,贺红林等.结构振动疲劳研究综述.工程设计学报,2012,19(1):1-8

6 刘延柱,陈文良,陈立群.振动力学.北京:高等教育出版社,1998

7 孙训方,方孝淑,关来泰.材料力学.北京:高等教育出版社,1998

8 庄茁,由小川等.基于ABAQUS的有限元分析和应用.北京:清华大学出版社,2009

(责任编辑:刘希国)

FRACTURE AND FAILURE ANALYSIS OF METALLIC PIPES AT HIGH

TEMPERATURE

FEI Hengxiao∗,∗∗XIE Jijia∗,∗∗,1)FAN Xuejun†,∗∗WU Xiaolei∗,∗∗

∗(State Key Laboratory of Nonlinear Mechanics,Institute of Mechanics,Chinese Academy of Sciences,Beijing 100190,China)

†(State Key Laboratory of High Temperature Gas Dynamics,Institute of Mechanics,Chinese Academy of Sciences, Beijing 100190,China)

∗∗(School of Engineering Science,University of Chinese Academy of Sciences,Beijing 100049,China)

During the combustion testing of the scramjet engine,early failure of pipes may occur,due to the presence of fractures followed by catching f i re of aviation kerosene in the pipes as the fuel and coolant.This paper investigates the failure mechanism of the pipes.First,the fractography is analyzed by using both the stereomicroscopy and the scanning electron microscopy.It is indicated that the cracks are initiated exactly at the root segment of the welding line of the pipe connections,as a classical multi-source origin type.Besides,a half-circle shape with blue color is visible in the initiation area,indicative of the welding cracks.Second,fatigue striations are observed on the fracture surface with the sub micron-sized interval.According to the striation interval,the pipe thickness and the experiment period,the frequency of the fatigue loading can be estimated, which is well in agreement with the natural vibration frequency estimated based on the elastic theory and the modal analysis.Finally,it is concluded that the failure is due to the vibration fatigue.Based on the analysismentioned above,a few f i x points are added in order to change the natural vibration frequency of the pipe and to reduce the vibration amplitude.The welding process is also improved to avoid initial damages.As a result, the early failure is ef f ectively avoided.

metallic pipe,fractography,fatigue striation,vibration fatigue,welding line

O327

A

10.6052/1000-0879-16-224

2016-07-04收到第1稿,2016-08-25收到修改稿.

1)E-mail:xiejj@lnm.imech.ac.cn

费恒孝,谢季佳,范学军等.金属管线高温环境下的断裂失效分析.力学与实践,2017,39(1):30-34,55

Fei Hengxiao,Xie Jijia,Fan Xuejun,et al.Fracture and failure analysis of metallic pipes at high temperature.Mechanics in Engineering,2017,39(1):30-34,55