煤矿初次放顶爆破参数的优化

2017-04-14郑伟

郑 伟

(山西焦煤集团 投资有限公司,山西 太原 030021)

·试验研究·

煤矿初次放顶爆破参数的优化

郑 伟

(山西焦煤集团 投资有限公司,山西 太原 030021)

某煤矿应用综放工作面以来,初次放顶先后经历了自然垮落和深孔爆破两个阶段,虽然采用深孔爆破初次放顶效果有所改善,但是依然存在炮眼布置多、工序复杂、投入人力物力较多等弊端,且放顶过程风路紊乱不好控制。采用SYY-56型水压致裂地应力测量系统对1306综放工作面地应力进行测量,结合1302综放工作面深孔爆破经验,对深孔爆破的爆破参数进行优化,初次来压垮落步距比原来减少5~10 m,提高了初采过程顶煤回收率,极大地降低了压架风险,简化了爆破工序,节约了初采成本,风路得到很好控制,保障了作业安全。

初次放顶;水压致裂法;深孔爆破;爆破参数

某煤矿2011年进行资源整合,改进了采煤工艺,从2010年开始应用综放工作面,已开采2个工作面,初次放顶经历了两个阶段。

1300综放工作面为该矿第一个综放工作面,采用顶板自然垮落处理初次放顶,在综放工作面初采过程中,初次来压步距较长,为30~40 m,基本顶初次来压时自然冒落的面积较大,且经常出现压架和瓦斯超限现象,风路紊乱不好控制,对工作面人员、设备、通风设施的威胁较大,且初采过程中顶煤回收率低。

1302综放工作面为第二个综放工作面,结合相邻矿井的经验,采用深孔爆破技术对初次放顶的基本顶进行预裂,放顶效果较第一次改进很多,放顶效果较好,但在切眼内布置的爆眼较多,打眼、装药投入的人力物力较多,工序复杂,放顶过程中仍然出现瓦斯超限和风路紊乱等现象。

1306综放工作面采用深孔爆破法进行初次放顶前,总结前两个阶段初次放顶的经验和教训,得出:造成初次放顶初次来压较大,导致压架和瓦斯超限等现象的原因是过分依赖相邻矿井经验,没有对本矿井围岩的地应力进行准确测量,缺少准确的数据做支撑。

水压致裂法因其具有能测量较深处的绝对应力状态、是最直接的测量方法,无需了解和测定岩石的弹性模量、测量应力的空间范围较大,受局部因素的影响较小、不需要套芯工序、井下测量速度快,成功率较高等优点,现已得到国内外比较广泛的应用。该矿1306综放工作面采用SYY-56型小孔径水压致裂地应力测量装置对工作面围岩地应力进行测量,装置采用小直径钻孔(56 mm),可在井下进行快速、大面积地应力测量。SYY-56型水压致裂地应力测量装置图见图1.

图1 SYY-56型水压致裂地应力测量装置图

1 1306综放工作面概述

1306综放工作面为倾斜长壁布置,工作面长151 m,推进长度955 m,工作面全部采用三巷布置方式,分别为运输巷、回风巷和瓦斯尾巷,主采煤层为3#煤,该工作面位于瓦斯无突出危险区,可以正常回采,煤层赋存在上古生界二叠系山西组下部地层中,根据运输巷、回风巷和开切眼掘进巷道探煤情况推断,内煤层厚度4.5~6.0 m,煤层厚度稳定,平均厚度5.75 m,全煤层中含夹矸1~2层,以亮煤为主,镜煤次之,多呈块状及碎块状,本工作面无大的地质构造,从东至西呈上坡趋势,整体为单一背斜构造。1306综放工作面巷道布置图见图2.

图2 1306综放工作面巷道布置图

2 1306综放工作面地应力测量

2.1 测点布置

针对本次测试,在该工作面3条巷道中有选择性地分别布置2个测点,共6个测点。运输巷布置2个测点,编号1,2;回风巷布置2个测点,编号3,4;瓦斯尾巷布置2个测点,编号5,6. 为了保证测试的准确性和代表性,在选择测点的过程中,避开了大的构造带,测点处的顶板相对完整;测点间根据施工巷道的长度保持一定的距离。每个测点布置2个测孔,钻孔直径均为56 mm. 顶孔深度20 m左右,铅垂布置;煤帮孔深度10 m左右,要求与水平方向有3°~5°夹角,使水能顺利流出,避免水的润湿作用影响煤体强度的测试结果,压裂段的深度为215~569 m,顶板钻孔施工完毕,用水把孔壁冲洗干净,避免残留岩屑对测试段选取的影响。

2.2 地应力测量及数据分析

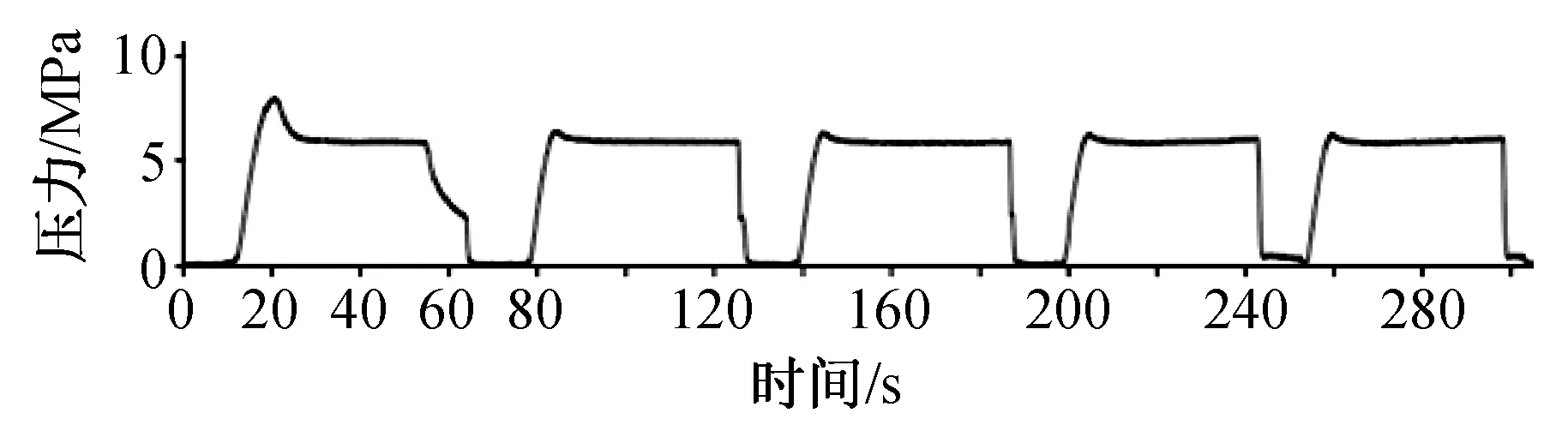

利用SYY-56型水压致裂地应力测量仪对压裂过程中的压力和时间进行实时采集,得到每个测点的水力压裂曲线,见图3,4,5,6,7,8.

测点1(巷道高度3.8 m,距孔口12.4 m)地应力测试结果(图3).

图3 第一测点水力压裂曲线图

测点2(巷道高度3.8 m,距孔口12.5 m)地应力测试结果(图4).

图4 第二测点水力压裂曲线图

测点3(巷道高度3.8 m,距孔口13.4 m)地应力测试结果(图5).

图5 第三测点水力压裂曲线图

测点4(巷道高度3.8 m,距孔口12.5 m)地应力测试结果(图6).

图6 第四测点水力压裂曲线图

测点5(巷道高度3.6 m,距孔口13.9 m)地应力测试结果(图7).

图7 第五测点水力压裂曲线图

测点6(巷道高度3.9 m,距孔口18.2 m)地应力测试结果(图8).

图8 第六测点水力压裂曲线图

根据采集到的曲线通过软件分析得到应力计算所需要的破裂压力、重张压力和瞬时关闭压力,最大水平主应力、最小水平主应力和垂直应力值:

最小水平主应力:σh=Ps-γwh

垂直应力:σv=γH

最大水平主应力:σH=3Ps-Pr-2γwh

式中:

Pr、Ps、P0、Pb—读数仪上的重张压力、封闭压力、静水压力及破裂压力,MPa;

γw—水的容重,MN/m3;

h—测点到读数仪的垂直距离,m;

γ—上覆岩层容重岩石;

H—埋深,m.

带入相关参数,可将各测点应力值通过计算得到,经过汇总,见表1.

表1 某煤矿1306工作面地应力测量汇总表

由表1可知:

1) 该矿1306综放工作面地应力测试6个测点中,最大水平主应力在10~18 MPa的有4个测点,占67%,最大水平主应力小于10 MPa的测点有 2个,占33%.

根据相关判断标准:0~10 MPa为低应力区,10~18 MPa为中等应力区,18~30 MPa为高应力区;大于30 MPa为超高应力区。6个测点中最大水平主应力最大值为11.54 MPa,垂直应力最大值为13.78 MPa,最小水平主应力最大值为6.55 MPa. 由此判断本次测试区域地应力场在量值上属于中等偏低应力区。

2) 6个测点中最大水平主应力大于垂直主应力的测点有3个,占总测点的50%;垂直主应力大于最大水平主应力的测点有3个,占总测点的50%,这些测点盖山厚度均超过了400 m,同该矿的地貌特征具有重大的关系。因此,本工作面原岩应力总体上以水平应力为主,构造应力占绝对优势,属于典型的构造应力场类型,而深部区域则主要以垂直应力场为主,属于自重应力场。

3) 测点最大水平主应力方向集中在N14.3°W~N41.8°W,测点最大水平主应力方向一致性相对较高,没有发生大的偏转。从另一方面也说明了区域构造较为简单,最大水平主应力方向为NNW方向。

3 岩体可爆性分析

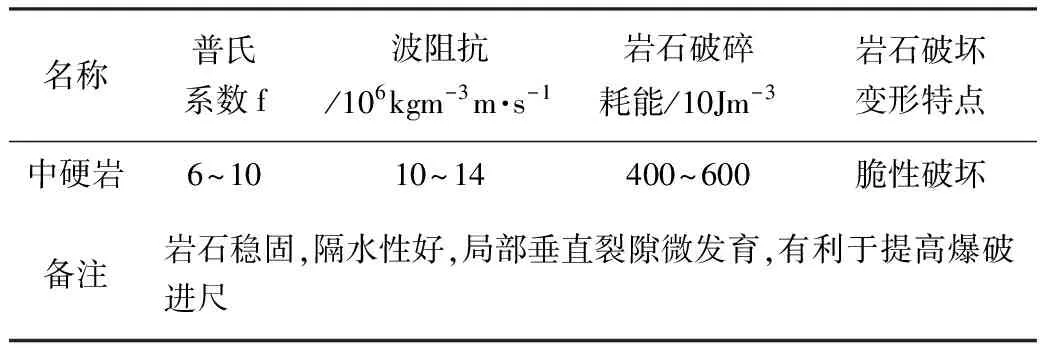

根据该矿1306综放工作面地应力测量结果可知:该工作面应力场属于中等偏低应力区,最大垂直应力为13.78 MPa,最小垂直应力为4.58 MPa,采用电子钻孔窥视仪对顶板围岩进行观测发现,该工作面顶板上覆岩层主要为厚度5.8 m的泥质砂岩、厚度为1.6 m的泥岩、厚度为5.5 m的中粒砂岩、厚度为2.8 m的砂质泥岩,岩体整体性良好,微裂隙发育。查阅相关资料可知,顶板上覆岩层岩石普氏硬度系数为6~10,属中硬岩,岩石可爆性见表2.

表2 岩石可爆性分析表

4 深孔爆破方案优化

4.1 1302综放工作面炮眼布置

预裂爆破孔为200个,切眼爆破长度为1 400 m,炮眼中心线距切眼上帮1.5 m;爆破孔深度为7 m;炮眼封口采用黄泥封口。切眼初次放顶深孔爆破炮眼布置见图9.

4.2 1306综放工作面炮眼布置优化方案

采用水压致裂法对1306综采工作面地应力测量结果分析可知,该工作面应力场属于中等偏低应力区,最大垂直应力为13.78 MPa,最小垂直应力为4.58 MPa,且顶板上覆围岩属于中硬岩,结合1302综放工作面的初放经验,对1306综采面深孔预裂爆破进行了改进:1) 改变预裂爆破孔深度,以采用深孔爆破为主,浅孔爆破为辅,由原来统一孔深7 m改变为28个孔深16 m和16个孔深8 m. 2) 切眼爆破长度由原来的1 400 m减少为576 m,将预裂爆破孔由原来的200个孔减少为44个孔,其中孔长16 m的28个,成孔与水平方向仰角30°,垂深全部为8 m. 孔深8 m的16个,成孔与水平方向仰角75°,并将炮眼中心线由距切眼上帮侧1.5 m改进为2.5 m. 3) 改进封口方式,将原来炮眼封口采用黄泥封孔,改进为圆台倒楔形木塞,提高了炮泥的密封效果,增强了爆破效果。4) 减少放炮次数,由于炮眼数量和装药量大大减少,保证了爆破安全性,由原来10次放炮减少为4次放炮。

图9 1306切眼初次放顶深孔爆破炮眼布置图

5 结 论

1) 1306综放工作面实施深孔预裂爆破后,支架后部空间被冒落的煤和矸石全部充填密实。工作面架后顶板自然形成一个长140 m左右、深6~7 m的沟槽,实现了顶板预裂的目的。

2) 初次来压垮落步距比原来减少5~10 m,达到20~25 m,顶板初次来压逐渐从工作面后部向前部显现,整个过程中未出现切顶、压架和飓风现象,同时提高了顶煤的回收率。

3) 由于深孔在综放设备安装前已打好,同时整个炮眼长度减少了近2/3,减少了人力和物力。炸药和雷管等爆破物资也节约了近1/3.

4) 放炮次数减少,孔眼较深,提高了放顶效果,保障了作业安全。

[1] 李小黑.浅埋煤层综采面强制放顶技术研究[J].山西煤炭,2013,33(3):54-56.

[2] 吴红军,赵振彬,于建国.综采工作面强制放顶工艺技术实践[J].山东煤炭科技,2013(2):70-71.

[3] 陈万平.综采工作面坚硬顶板深孔强制爆破放顶的应用[J].内蒙古煤炭经济,2008(4):28-30.

[4] 张 帅,张百胜,张 涛.高瓦斯综放工作面顶板深孔预裂爆破技术应用[J].煤炭工程,2014,46(4):49-51.

Optimization of Initial Caving Blasting Parameters in Coal Mine

ZHENG Wei

In the case of fully mechanized top coal caving face in a coal mine, the initial caving method has experienced two stages: natural caving method and deep hole blasting. Although the effect of initial caving has been improved by deep hole blasting, there are still many cases of defects, such as too much blasting spot, complex in process, more human and material cost, more worse, the air flow in airway seems hard to be controlled with in some cases disordered. The SYY-56 hydraulic fracturing stress measurement system is introduced to the No.1306 fully mechanized top coal caving face for detail measurement, combined with the experience of deep hole blasting in No.1302 fully mechanized coal caving face, the blasting parameters of deep hole blasting were optimized. The space of main falls for first rock weighting shortened 5-10m during which top coal recovery rate improved, the risk of support crushing by pressure drastically reduced, the blasting process simplified, costs lowered, and the air flow is well controlled, the safety guaranteed.

Initial caving; Hydraulic fracturing; Deep hole blasting; Blasting parameters

2016-12-29

郑 伟(1988—),男,山西五台人,2010年毕业于太原理工大学,助理工程师,主要从事采掘技术管理工作

(E-mail)527317991@qq.com

TD322+.1

B

1672-0652(2017)01-0038-04