刮板输送机中部槽制造及修理工艺研究

2017-04-14迟利峰

迟利峰

(大同煤矿集团 机电装备中央机厂,山西 大同 037001)

·技术经验·

刮板输送机中部槽制造及修理工艺研究

迟利峰

(大同煤矿集团 机电装备中央机厂,山西 大同 037001)

通过选用零部件材料、焊接材料、保护气体、焊接设备及调整焊接工艺参数等制造了多种中重型刮板输送机。分析了刮板机中板在不同磨损情况下,中部槽修理的不同工艺流程,提出了用铬-钼系列耐磨焊丝对中板磨损不太严重的中部槽进行堆焊,有效提高了中部槽使用寿命,降低了开采成本。

中部槽;高强度耐磨钢;耐磨焊丝;焊接机器人

1 研究背景

刮板输送机在综采工作面起着承载、运输和采煤机导向以及液压支架推移支承等作用,是整套综采设备的“中坚”,中部槽作为刮板机的躯干,其性能、可靠程度和寿命,是综采工作面正常生产和取得良好技术经济效果的重要保证。

近年来,大运量、大功率、大运距成为刮板输送机技术发展水平的主要指标,其零部件也随之向高强度、高寿命发展。其中,中部槽结构由20世纪常用的锻造槽帮钢敞底式中部槽发展为铸造封底式中部槽;中部槽中板材质由Q345发展为高强度耐磨材料;中部槽长度由1 500 mm发展为1 750~2 000 mm,宽度由40 t刮板机的524 mm,发展为最大溜槽宽度1 132 mm;与之相匹配的刮板、链条及特需的标准件、外购件为了满足高强度、高寿命的要求,材质也都有了相应的提高,所以,尽快提高中部槽的制造和修理精度、质量,完善相应的工艺已迫在眉睫。

笔者通过多年来的实验、分析和研究,掌握了一定的规律和特点。

2 中部槽制造研究

2.1 零部件材料的选用

中部槽在工作过程中要承受压、拉、弯曲、冲击、振动、摩擦、腐蚀等多种载荷和环境作用,对材料的强度和耐磨性有较高要求[1],为了适应刮板机发展和煤矿生产的需要,经调研,采取了以下措施:

1) 槽帮钢选用高锰钢整体铸造式。

整体铸造式中部槽是将中部槽两侧槽帮分别与铲煤板、挡煤板座铸成一体,再用中板和底板焊接成一个整体中部槽,其特点在于:

a) 由于槽帮分别与铲煤板、挡煤板座铸成一体,一方面实现了中部槽无螺栓连接,增加了中部槽的刚性和可靠性;另一方面减少了许多机械加工量和拆装维修工作量,不必为螺栓松动采取技术措施和日常维修作业,可以显著降低制造和运营成本。

b) 铸造槽帮钢材料采用高锰、耐磨性能较好的ZG30Cr06、ZG27SiMn,较之过去采用热轧槽帮钢显著提高了槽帮钢的耐磨性能。

c) 采用底板封闭式结构,适宜性好,可满足软硬程度不同的工作面底板条件,克服了敞底式中部槽不适合软底板使用的弊端。

d) 槽帮钢与刮板接触面采取E型弧形断面,使槽帮钢与刮板接触面增加,减少了刮板机接触应力,降低了机器功率损耗,延长了刮板机和中部槽使用寿命。

2) 中部槽中板材质选取。

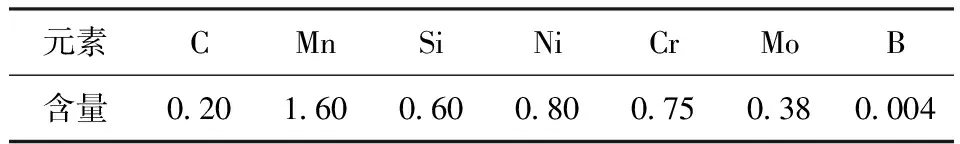

刮板机中部槽中板是磨损最严重的零件,工作过程中,刮板链与中板发生摩擦,造成中板链道位置磨损严重是中部槽报废的主要原因[2]. 为了尽可能提高中部槽中板的耐磨性,采用Q345钢调整钢中的合金元素而开发的新钢种NM360高强度耐磨钢制造中板的措施。其化学成分见表1,机械性能见表2.

表1 NM360钢板化学成分表 %

表2 NM360钢板机械性能表

NM360钢中加入了Cr、Si、Ni、Mn、Mo等合金元素,C与Mn配合使钢材具有加工硬化能力,钢板表面硬度由HB170~190,提高到了HB320~400,提高了其耐磨性;通过加入Cr、Mo元素降低了材料临界冷却速度,改善了钢材的焊接性能;通过加入足量的Ni元素,保证钢材的韧性。采取调质状态供货,利用合金碳化物粒子在轧后调质处理过程中大量析出和相变,来提高钢的硬度和综合机械性能[2].

2.2 中部槽制造工艺研究

1) 中部槽组点要求。

a) 为了保证中部槽组点尺寸,制造了中部槽专用组点工装,分别以槽帮钢内侧弧表面,控制中部槽内口尺寸;用定位板以槽帮钢端头为基准保证中部槽挡煤板槽帮与铲煤板槽帮端头平直。

b) 为了保证中部槽中板与槽帮钢贴合严实,中板宽度方向两边及焊接坡口制作,全部采用机械加工方法完成,且为了保证焊接质量,组点前坡口处的油污、锈迹全部用砂轮打磨出金属光泽。

c) 由于定位焊缝尺寸小、长度短、冷却速度快,而NM360高强度耐磨钢产生冷裂纹的概率大,所以拼装点焊前必须对坡口周围进行预热,温度100 ℃~120 ℃,且定位焊缝段数每道焊缝不得少于4处,每段长度为50~60 mm,采用小电流点固。

d) 为了防止焊接变形,组点完成后,对槽帮钢端头采取十字交叉刚性支撑。

2) 中部槽焊接要求。

a) NM360与ZG27SiMn或ZG30Cr06焊接属于异种合金金属焊接[3],为了防止产生焊接裂纹,宜采取低强度等韧性匹配的方法选取焊接材料,即选用较母材强度低一个强度等级的焊接材料施焊。

b) 由于混合气体作为保护气体较单纯CO2气体保护电弧稳定,飞溅小,能实现溶滴短路过渡频率稳定,所以选用80%Ar气+20%CO2气体组成的混合气体作为保护气体。

c) 由于中部槽焊接,只有两道直线焊缝,且焊缝开放性好,工件变位次数少,宜选用焊接机器人自动焊接。故选用了德国生产的KUKA KR16焊接机器人焊接,采取双丝焊接系统,提高了工作效率;且机器人在焊接过程中,使用工件自动补热系统,通过机器人控制实现对工件的自动补热,从而保证了焊接过程中工件温度的稳定性,满足了NM360高强度耐磨钢焊接所需的温度要求。

d) 合理控制焊接线能量,采取多层多道焊接方法;焊接电流280~300 A;焊接电压28~30 V,焊接速度600 mm/min;通过多层多道焊实现前一道为后一道预热,后一道为前一道后热消除应力的目的。

e) 焊接完成后,将工件放在干燥避风的地方空冷,用小锤敲击焊缝及周围,以扩散和消除焊接应力。

3 中部槽修理工艺研究

经过一定过煤量,中部槽会出现程度不同的磨损破坏,为了延长刮板机使用寿命,对中部槽进行必要的修理也是一项重要的工作。

3.1 中板轻微磨损的中部槽修理

当刮板机中板磨损量较小时,可以对中板链道位置及底板端头、槽帮钢端头采用耐磨焊丝堆焊,同时对中板其他部位采用网格状堆焊加强的方法进行修理,见图1,具体工艺过程为:1) 将槽体内的浮煤清理干净。2) 将槽体顶板及相关附属件拆除,便于焊接。3) 采用d1.2 mm THY-QD212铬钼合金钢气体保护药芯堆焊焊丝进行焊接。a) 将链道磨损部分补至高出板面3~5 mm,宽度80~100 mm.b) 将槽体除链道外其余部分间隔180 mm,按45°方向焊成网格状,高度3~5 mm,宽度50 mm左右。c) 将槽帮端头300 mm范围与中板连接部分补焊接Δ30 mm角焊缝。d) 将底板端头300 mm范围进行补焊50×300两段高度3~5 mm.

图1 刮板机中板补焊示意图

耐磨焊丝主要以铬、钼合金为主,同时添加锰、硅、镍等合金元素,合金碳化物在高温下有很强的稳定性,保持较高的硬度,合金组织中碳化物显微硬度可以达到1 700~2 000 HV,焊接后焊缝表面硬度可以达到HRc58~60,同时还具有很好的抗氧化性能,在500 ℃以内完全正常使用,符合刮板机中部槽中板的需要,可以提高中部槽使用寿命,减少维修费用,节约开采成本,受到用户的广泛认可和好评。

3.2 中板严重磨损的中部槽修理

当刮板机中板磨损量超过板厚1/3准备修理时,应该采取换中板的方法进行修理,具体工艺过程为:1) 准备。将槽体进行拉强加固,防止错位变形。2) 换中板。a) 切割。距中板两侧各50 mm处将中板切下,切后清理割渣并打磨。b) 检查修复底板。对底板焊缝及板面进行检查,对于磨损部位进行补焊或加固。c) 中板下料加工。中板切割,按照切割尺寸用半自动切割机下料并清理割渣。调平,用平板机对中板进行平整,使平面度达到图纸要求。切割边及焊接坡口加工,龙门刨加工周边、两侧面30×45°坡口、

搭接口及前后端3×45°倒角。d) 组点。将槽体放在平台上,按图纸要求点对中板并进行拉强加固,防止受热变形。e) 焊前预热。对焊接部位进行预热,预热温度为150°~200°. f) 焊接。按照中部槽中板焊接工艺规范进行焊接。3) 焊接搭接板。4) 焊后处理。放在干燥避风地方,用小锤敲击焊缝及周围释放扩散内应力;去除拉强并进行修复。5) 补焊。补焊槽口、槽帮等磨损部位,修复其他损坏部位。6) 刷漆并交验。

4 效果及结论

按照上述工艺,几年来先后制造了SGZ830/630、SGZ764/400、SGZ764/630等多种中重型刮板机,产品质量得到了用户的认可,中部槽大修周期达到了350万t以上。

实践证明:

1) 采用整体铸造高锰钢槽帮钢和调质状态供货的NM360高强度耐磨钢板作为中部槽中板材料提高了刮板输送机的可靠性,延长了其使用寿命。

2) 采用铬-钼系列耐磨焊丝对磨损中部槽进行堆焊,提高了中部槽使用寿命,减少维修费用,节约了开采成本。

3) 采用低强度等韧性匹配焊接材料,选用80%Ar+20%CO2组合的富氩气气体保护、合理控制焊接线能量、多层多道焊接方法使NM360低合金高强度耐磨材料预防焊接冷裂纹并取得良好接头性能。

4) 选用焊接机器人自动焊接中部槽既保证了焊接质量,又提高了工效、改善了焊工工作条件、实现了自动化。

[1] 任丽芳,黄 利,王春燕.包钢NM360耐磨钢板的焊接性及其应用[J].包钢科技,2012(38):27-31.

[2] 贾会会.刮板机中部槽的研究现状及发展趋势[J].矿山机械,2010(5):14-15.

[3] 李猛运,孟德义,黄圣英,等.NM360高强耐磨板焊接工艺探讨[J].2012(6):29-30.

Research on Manufacturing and Repairing Technology of Middle Trough in Scraper Conveyor

CHI Lifeng

While manufacturing kinds of medium and heavy scraper conveyors, more attention should be paid on the preferred parts materials, welding materials, protective gas, welding equipment and adjust the welding process parameters. The paper analyzes the different technique processes while repairing the middle trough of scraper, and puts forward the mass welding process with chrome-molybdenum wear-resistant welding wire for middle trough which is not worn severely, working life prolonged, total cost reduced.

Middle trough; Strength wear-resistant steel; Wear-resistant welding wire; Welding robot

2016-11-14

迟利锋(1970—),女,山东海阳人,2009年毕业于中北大学,工程师,主要从事煤矿机械铆焊技术、工艺研究

(E-mail)peng101.20@163.com

TD521+.2

B

1672-0652(2017)01-0007-03