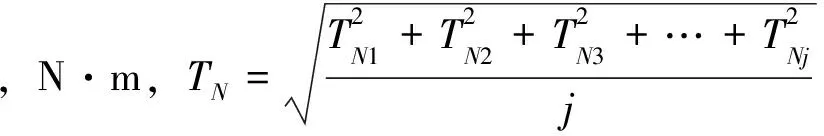

测试抽油机用开关磁阻电机的试验装置设计

2017-04-14郭登明汪随胡航行周靖力

郭登明,汪随,胡航行,周靖力

(长江大学机械工程学院,湖北 荆州 434023)

测试抽油机用开关磁阻电机的试验装置设计

郭登明,汪随,胡航行,周靖力

(长江大学机械工程学院,湖北 荆州 434023)

为测试抽油机用开关磁阻电机在采油现场应用情况,设计了一种柔性无游梁抽油机试验装置用于测试电机的节能特性,推导了该试验装置的运动及受力特性公式,优化了试验装置的几何参数,绘制了其在试验功率达到30、37、45kW时的净扭矩特性曲线,并在试验功率为45kW的工况下将该试验装置与常规游梁式抽油机直接挂载的扭矩特性曲线进行对比。结果表明,该试验装置在上述3种试验功率下的净扭矩特性曲线一致,且与常规游梁式抽油机直接挂载的净扭矩特性曲线相近,能较为真实地模拟抽油机现场工况,可用于开关磁阻电机的节能特性测试。该研究结果对开关磁阻电机在油田现场的应用具有指导意义。

开关磁阻电机;抽油机;节能;试验装置

游梁式抽油机因为结构简单、易损件少、可靠性高、耐久性好、操作维修方便等优点,一直处于有杆采油设备的主导地位,约占机采总数的75%。据统计,油田生产成本的1/3为电能消耗。目前我国抽油机用电机的总装机容量在3.5×106kW以上,年耗电超过1×1010kW·h,而且电机普遍负载率小、效率低,严重影响油田的综合开发效益[1]。永磁同步电机、高转差率电机、变频调速电机、双功率电机等在油田中的应用已经较为广泛和成熟,有一定的节能效果[2,3]。开关磁阻电机具有起动转矩高,低负载系统效率高,节电性能好,使用寿命长等诸多优良特性,但在抽油机中的应用并不广泛。开关磁阻电机的优点若能发挥在抽油机上,将大大推动抽油机的节能改造,也为将来的智能数字化抽油机的实现打下基础。在大批量使用开关磁阻电机之前,必须对该电机的节电性能进行测试。文献[4]采用负载电机模拟抽油机的载荷特性并测试开关磁阻电机的性能指标,这种方法并不能真实地反映采油现场抽油机的实际工况。笔者设计出一种能较为真实地模拟抽油机实际工况的试验装置,通过调节挂重和曲柄转速,可实现功率的调节,达到测试开关磁阻电机性能的目的。该试验装置亦可用于其他类型电机的性能测试。

1 试验装置方案设计

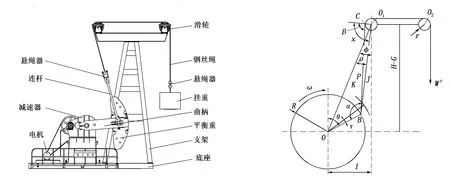

某电机厂根据油田现场抽油机用电机的使用情况,拟定试验的开关磁阻电机额定功率为30、37、45kW等3种规格。为达到功率要求,设计了一种柔性无游梁抽油机装置,其结构方案如图1所示。电机通过减速箱带动曲柄作低速旋转运动,连杆一端连接曲柄,另一端连接柔性绳,并通过双滑轮将曲柄的往复旋转运动转化为挂重的上下往复直线运动。其中,挂重模拟现场工况的悬点载荷。

2 试验装置的运动分析及动力计算

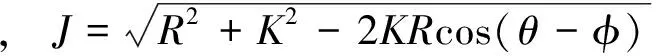

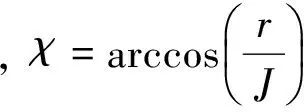

将抽油机的游梁和驴头简化为滑轮和钢丝绳的组合,机构运动简图如图2所示。图2中的符号定义如下:I为滑轮轴承中心O1到减速器输出轴中心O的水平距离,m;(H-G)为滑轮轴承中心O1到减速器输出轴中心O的垂直距离,m;C点为钢丝绳与滑轮的切点;P为曲柄销中心B点与C点的距离,m;β为钢丝绳所在直线与O1C所在直线的夹角,(°);J为曲柄销中心B点与O1点的距离,m;K为机架长度,即点O1到点O的距离,m;r为滑轮半径,m;R为曲柄回转半径,m;θ为曲柄转角,(°);α为曲柄所在直线与连杆所在直线的夹角,(°);τ为曲柄偏置角,(°);φ为线段O1O与竖直方向的夹角,(°);ρ为∠BO1O的大小,(°);χ为∠BO1C的大小,(°);W′为悬点载荷,N。

图1 试验装置结构简图 图2 试验装置运动简图

2.1 几何计算公式

1)P的计算公式为:

(1)

2)α的计算公式为:

α=β+(χ-ρ)-(θ-φ)

(2)

2.2 运动计算公式推导

1)悬点速度Vt的计算公式为:

(3)

式中,n为曲柄转速,r/min。

2)悬点加速度at的计算公式为[5]:

(4)

式中,ω为曲柄的角速度,rad/s。

2.3 主要构件受力计算公式推导

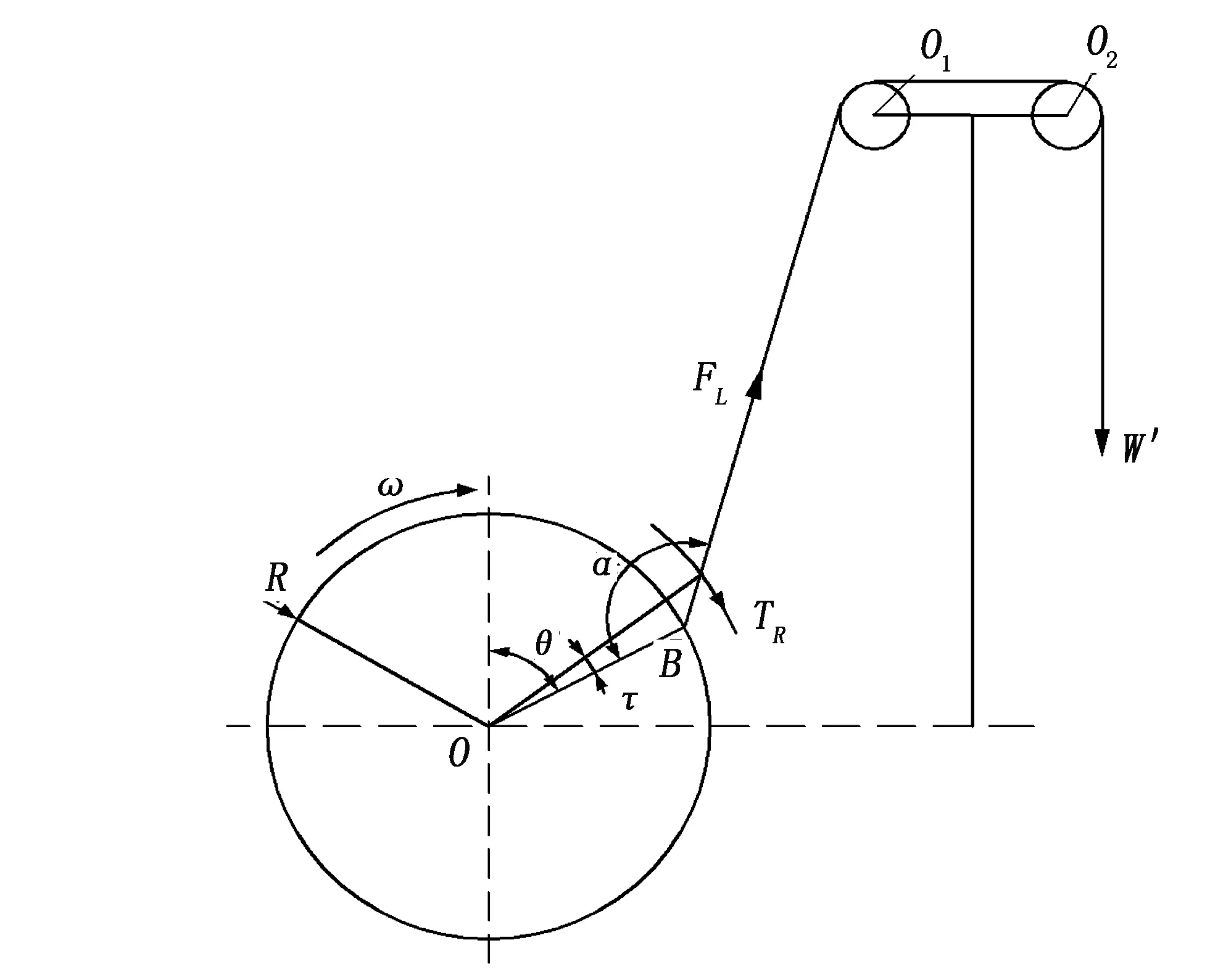

整机的力学模型如图3所示。

1)挂重W0的计算公式为:

(5)

式中,W0为挂重,N;W为额定悬点载荷,kN;amax为上冲程的最大加速度,m/s2,向上为正。

图3 试验装置受力简图

2)连杆拉力FL的计算公式为:

(6)

忽略滑轮摩擦力、钢丝绳弯曲和弹性变形等因素。

3)工作扭矩TW、平衡扭矩TR、净扭矩TN的计算公式为[5]:

TW=FLRsinα

(7)

TR=Msin(θ-τ)

(8)

TN=TW-TR

=FLRsinα-Msin(θ-τ)

(9)

式中,M为曲柄最大平衡扭矩,N·m;τ为偏置角,(°)。

4)电机功率P的计算公式为:

(10)

3 试验装置的参数确定及模拟试验结果

3.1 几何参数

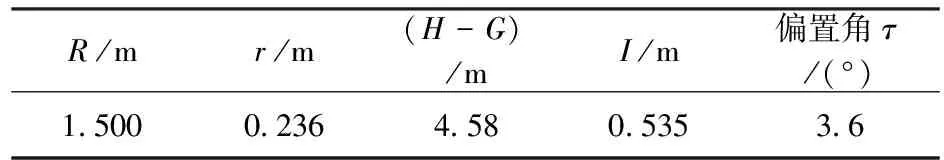

表1 试验装置的几何参数

该试验装置可通过调整挂重和曲柄转速来调节功率。为保证TN满足条件,通过调试M、τ、I、(H-G),对计算结果进行优化,确定出相关参数,结果如表1所示。

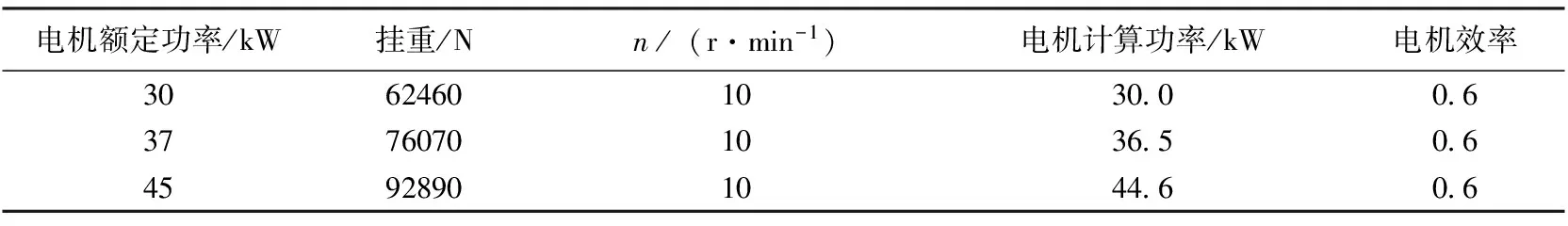

取电机效率0.6为参考值,在保证TN满足条件的情况下,调节曲柄转速和挂重,使得测试功率分别达到30、37、45kW,结果如表2所示。

表2 测试不同功率电机时试验装置的挂重及曲柄转速

3.2 模拟试验结果

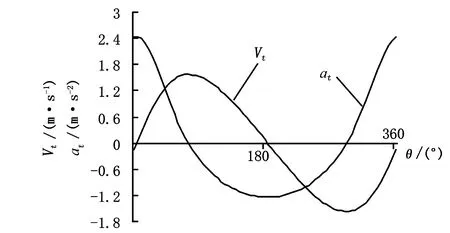

图4 试验装置的悬点速度、加速度曲线

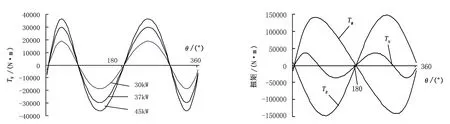

将上述计算公式及数据输入到Excel数据表中进行处理,得出曲柄旋转一周的悬点速度、加速度曲线,如图4所示;试验装置在3种功率下的净扭矩曲线如图5所示;试验功率在45kW时的各扭矩曲线如图6所示。

3.3 模拟试验结果与常规游梁式抽油机计算结果的对比

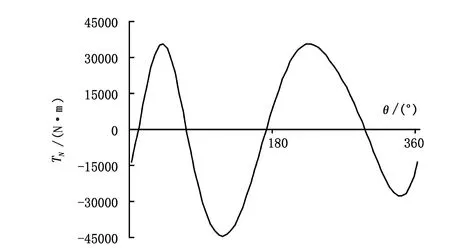

为验证该试验装置是否能较为真实地模拟抽油机的现场工况,笔者同样推导出常规游梁式抽油机的扭矩计算公式,代入尺寸及其他相关数据,其中曲柄半径为1.0m,连杆长度为3.2m,游梁后臂长为2.1m,游梁前臂长为3.0m,挂重为92780N,曲柄转速为10r/min,抽油机计算功率为45.0W,用此来测试功率为45kW时的电机性能。用Excel表格绘出净扭矩曲线图如图7所示。

图5 试验装置在3种功率下的净扭矩曲线 图6 试验装置在试验功率45kW时的各扭矩曲线

图7 常规游梁式抽油机直接挂载的净扭矩曲线

比较图6和图7可以看出,在测试功率相同时,试验装置与常规抽油机直接挂载的扭矩特性相近,在一个曲柄旋转周期中均出现2次最大正扭矩值。不同点在于,试验装置由于简化了游梁和驴头,忽略了滑轮摩擦力、钢丝绳弯曲和弹性变形,也未考虑抽油杆柱震动载荷、井下摩擦力等,计算出的扭矩相对于实际抽油机略微偏小,计算功率也偏小。

4 结论

1)采用柔性无游梁试验装置,其悬点速度、加速度曲线符合抽油机悬点的运动规律。从试验装置净扭矩曲线与常规游梁式抽油机直接挂载的曲柄净扭矩曲线对比发现,试验装置能较为真实地模拟抽油机在采油现场的实际工况。将其用于测试开关磁阻电机节能特性、运转稳定特性都是可行的。

2)改变挂重、曲柄转速等参数,可使测试功率分别达到30、37、45kW。

3)试验装置可用于室内测试抽油机用开关磁阻电机的性能,对现场开关磁阻电机的使用具有相应的指导意义,试验装置也可用于其他类型电机的性能测试。

[1]冯子明,张金东,顾慧珊,等.抽油机用电动机节能特性的试验研究[J].石油矿场机械,2013,42(7):55~58.

[2]戴洪森.大庆油田抽油机节能电机及其应用效果分析[J].长江大学学报(自科版),2013,10(31):98~100.

[3]胡亮,马海,刘建国. 河南油田抽油机节能电机应用效果分析[J].内蒙古石油化工,2015,(14):62~63.

[4]母丹.抽油机节能改造项目中开关磁阻电机的应用[D].北京:北京交通大学,2008.

[5]游梁式抽油机,SY/T 5044-2003[S].

[编辑] 赵宏敏

2016-11-15

湖北省高等学校创新团队基金项目(T200906)。

郭登明(1963-),男,硕士,教授,现从事石油机械与设计方面的教学与研究工作。

汪随(1993-),男,硕士生,现主要从事石油机械与设计方面的研究工作,1846609187@qq.com。

TE933

A

1673-1409(2017)01-0044-04

[引著格式]郭登明,汪随,胡航行,等.测试抽油机用开关磁阻电机的试验装置设计[J].长江大学学报(自科版),2017,14(1):44~47.