减小无刷直流电动机永磁体涡流损耗的设计

2017-04-14钟平先贺建桥李新华

周 彦,钟平先,贺建桥,李新华

(1.捷和电机制品(深圳)有限公司,深圳 518104;2.湖北工业大学,武汉 430068)

减小无刷直流电动机永磁体涡流损耗的设计

周 彦1,钟平先1,贺建桥1,李新华2

(1.捷和电机制品(深圳)有限公司,深圳 518104;2.湖北工业大学,武汉 430068)

研究了无刷直流电动机永磁体内涡流损耗产生原因及减小方法。建立了10极/12槽电机的有限元仿真模型,在二维及三维场中对永磁体涡流损耗产生因素及分布特性进行分析,分别对定子和转子进行结构优化设计,介绍了可行的、易于实现的减小永磁体涡流损耗的办法。

无刷直流电动机;涡流损耗;永磁体;结构优化;有限元分析

0 引 言

无刷直流电动机(以下简称BLDCM)由于高功率密度、高效率等诸多优点而广泛应用于工业设备中。相比于铜损和铁损,BLDCM永磁体的涡流损耗不大。但是,高性能BLDCM选用的高矫顽力、剩磁的烧结钕铁硼磁体的电导率高且耐热性能差。在高转速、多极数或者大负载等情况下,局部涡流损耗大,可能导致永磁体的局部温升过大,造成不可逆退磁,影响电机性能。因此,BLDCM中永磁体涡流损耗是不容忽视的,有必要对转子永磁体内涡流进行分析,并采取可行的降低永磁体涡流损耗的办法。

本文以一款10极/12槽的BLDCM为例进行有限元计算永磁体的涡流损耗。针对永磁体涡流损耗产生的因素,分别从电机定子和转子结构入手进行优化设计,提出了减小永磁体涡流损耗的办法。

1 永磁体涡流损耗的理论分析

根据Maxwell方程组,对于二维涡流场,涡流密度方程表示:

×(νφ)+ν0×M

(1)

式中:A为磁矢位;φ为磁标位;ν为磁阻率;σ为电导率;Ja为轴向涡流源电流密度;M为永磁体磁场强度。电机的电磁场为似稳场,不考虑位移电流。

永磁体内涡流损耗计算公式:

式中:L为永磁体的轴向长度;S为永磁体轴向切面面积。

由谐波涡流密度可以计算永磁体的涡流损耗:

式中:Jn为相应的n次时间谐波产生的涡流密度幅值。

式(1)、式(2)的电磁场中磁矢位A及磁标位φ可以用傅里叶分析得到:

科研人员指出,他们的研究表明,饮食干预或可以帮助杀死白血病患者的癌细胞,一些饮食习惯的简单改变就可能提高患者的存活率,这一发现令人振奋。(来源:科技日报)

式中:n为时间谐波次数;An和φn为n次谐波幅值;θAn和θφn为谐波相位角。

因此,n次时间谐波的磁密Bn和电流密度Jn可表示:

从产生因素角度将永磁体涡流损耗分为:①由于定子铁心开槽导致的磁导谐波产生了永磁体涡流损耗;②因定子绕组分布,空间谐波磁场产生的永磁体涡流损耗;③由定子电流时间谐波产生的永磁体涡流损耗[6]。

假设交变磁场为均匀变化,磁路改变引起的涡流损耗理论计算公式[1]:

式中:a,b和d分别为导体一半的宽度,长度和厚度;δk为集肤深度;Hk为第k次时间谐波的磁场强度幅值;λn,βn,γn,βni和βnr均是与δk和n关的系数。

考虑增加相对应磁路上的磁阻以减小涡流损耗,对定子及转子的优化设计达到目的。但是,电机电磁转矩会因此减小。所以,需要对损耗的减小和转矩的减小之间进行权衡。

2 有限元仿真计算分析

本文所设计的10极/12槽BLDCM参数如表1所示。在其他条件不变的情况下,永磁体内的涡流损耗密度与永磁体的电导率成正比[3]。本文假设永磁体的电导率为常数,忽略磁路饱和后电导率变化对涡流损耗的影响。

表1 10极12槽无刷直流电动机的参数

Maxwell 2D的自适应剖分比较稀疏,极大地影响了计算结果的准确性,需要重点加密磁场变化率较大的地方,如气隙和转子隔磁桥等关键部位,得到剖分图如图1所示。气隙加密后的剖分网格近似等边三角形,提升了计算的准确性。

图1 电机网格剖分图

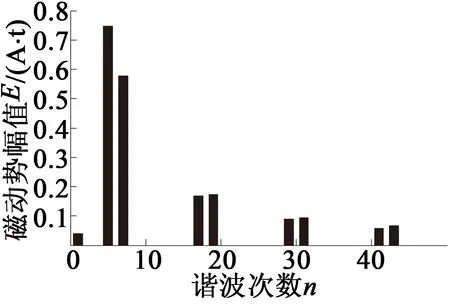

为了研究永磁体涡流损耗的特性,电机电枢绕组通入一定的电流后对磁动势进行快速傅里叶分析,结果如图2所示。5次MMF谐波与10极永磁转子磁场作用产生有效转矩。其他高次谐波,尤其是幅值较大的7次、17次和19次谐波,均会导致永磁体涡流损耗。

图2 10极12槽电机绕组谐波磁动势谐波分布

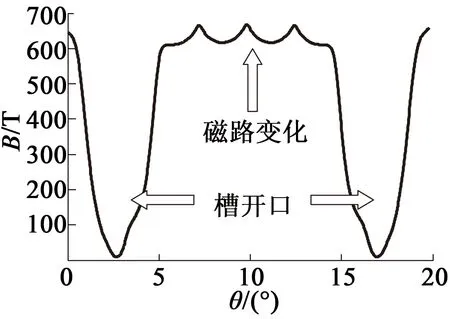

图3为气隙磁密分布。由定子槽开口区域带来的空间谐波引起了气隙磁密的变化;永磁体中交变磁场均匀的变化引起磁路改变,使得总的磁通变化。

图3 气隙磁密分布

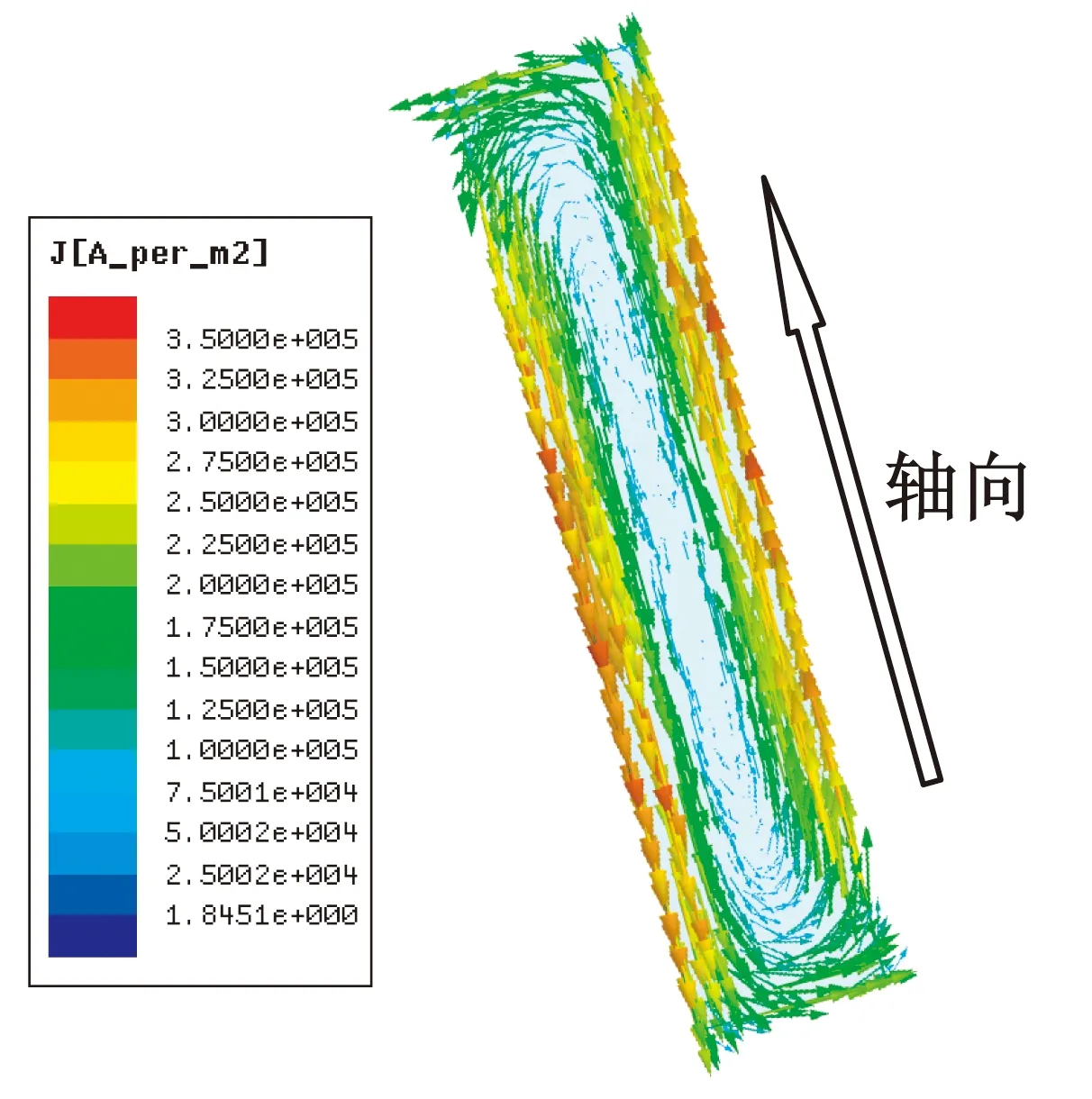

从三维的涡流密度分布云图(图4)可知,在整块永磁体中形成了涡流的回路。同一永磁体,涡流密度的疏密程度决定了涡流损耗大小。涡流损耗具有“边缘效应”,即越靠近永磁体的边缘,涡流密度越大;涡流损耗还具有“端部效应”,即永磁体端部位置涡流密度明显高于中部位置涡流密度。

图4 永磁体涡流分布云图

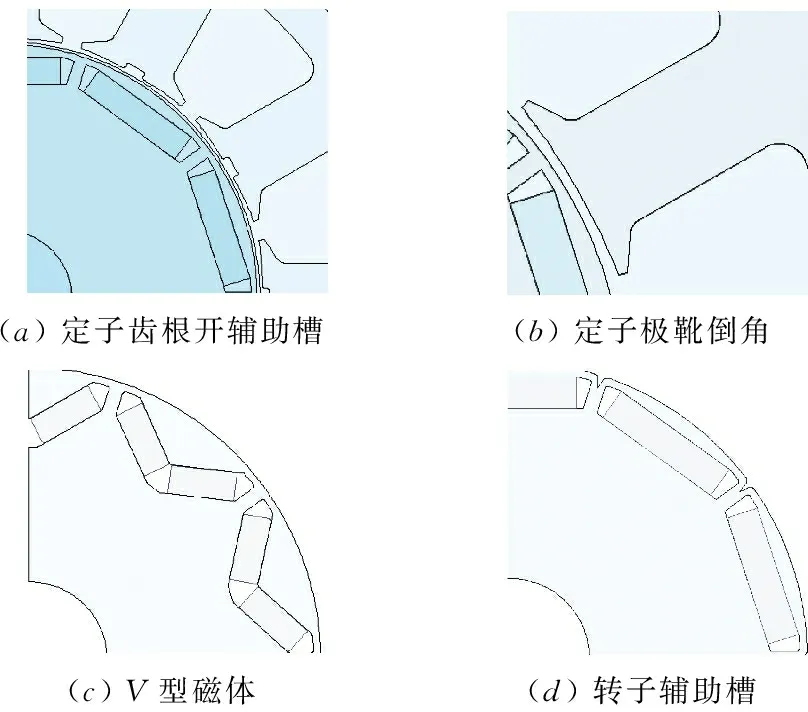

根据上文分析,对电机做出以下优化设计:定子齿根部开辅助凹槽,如图5(a)所示,使电机等效气隙增加。一般地,凹槽为矩形,其宽度为槽口宽,深度为槽口深。定子极靴倒角,如图5(b)所示,定子极靴倒角,相应的,此处的气隙变大。转子磁体设计成“V”形,如图5(c)所示,永磁体内涡流回路变短为原来的一半。转子磁桥处开辅助槽,如图5(d)所示,增大从磁桥处进入永磁体的涡流路径上的磁阻。

(a)定子齿根开辅助槽(b)定子极靴倒角(c)V型磁体(d)转子辅助槽

图5 永磁体涡流分布云图

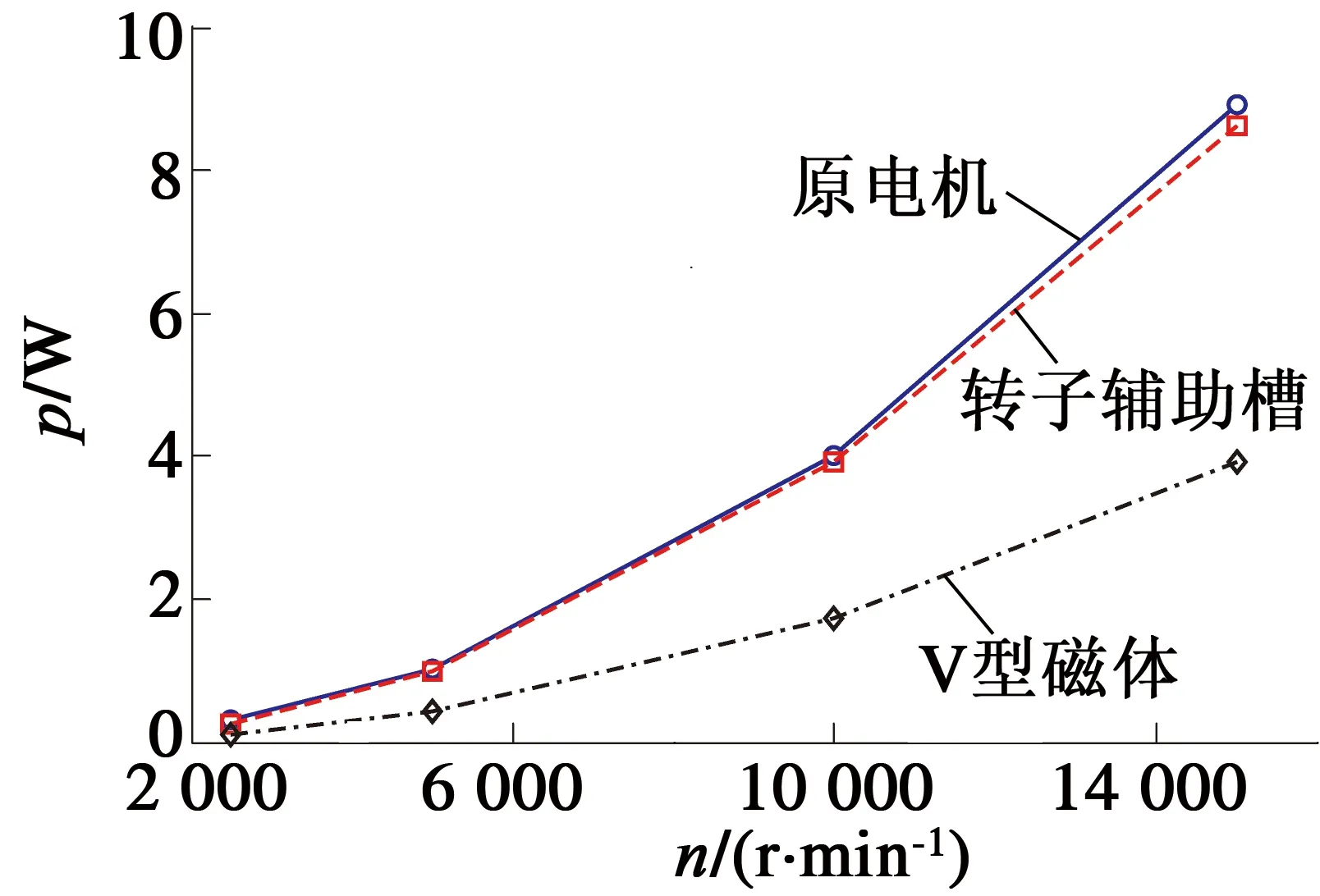

同一电流,不同转速下的电流电机优化设计仿真结果如图6所示。定子优化设计后,涡流损耗有所降低。相比于原电机,在最高转速时,齿根开辅助槽和极靴倒角后永磁体涡流损耗分别有9.1%和2.5%的减小。同时,电机的电磁转矩基本一致。转子优化后,转子辅助槽设计对于涡流损耗降低3.5%。“V”形磁体电机的涡流损耗降低56.2%,但是,电机电磁转矩也降低了10%。

(a) 定子优化

(b) 转子优化

3 结 语

对内置式BLDCM磁体的涡流损耗进行建模计算,结合理论公式分析,得到的以下结论:

(1)永磁体的涡流损耗具有“边缘效应”和“端部效应”,即越靠近永磁体边缘,涡流密度越大,端部位置涡流密度明显低于中部边缘位置的涡流密度;

(2)定子槽口开口及转子旋转造成的磁路变化是永磁体产生涡流损耗的主要因素;

(3)对定子齿部、极靴,转子隔磁桥、磁体形状的优化设计均可以减小永磁体的涡流损耗;需要注意的是“V”形磁石对电机电磁转矩影响较大。

以上结论为分析内置式高速BLDCM的永磁体涡流损耗提出了一定的理论基础,对此类电机的优化设计提供了一些指导方法。

[1] YAMAZAKI K,KANOU Y,FUKUSHIMA Y,et al.Reduction of magnet eddy current loss in interior permanent magnet motors with concentrated windings[J].IEEE Transations on Industry Applications,2009,46(6):2434-2441.

[2] ISHAK D,ZHU Z Q,HOWE D.Eddy-current loss in the rotor magnets of permanent-magnet brushless machines having a fractional number of slots per pole[J].IEEE Transations on Magnetics,2005,41(9):2462-2469.

[3] 王晓远,李娟,齐利晓,等.永磁同步电机转子永磁体内涡流损耗密度的计算[J].沈阳工业大学学报,2007,29(1):48-51.

[4] POLINDER H,HOEIJMAKERS M,SCUOTTO M.Eddy-current losses in the solid back-iron of PM machines for different concentrated fractional pitch windings[C]//IEEE International Electric Machines & Drives Conference,2007:652-657.

[5] LI Q,FAN T,WEN X H,et al.An analytical approach to magnet eddy-current losses for interior permanent-magnet synchronous machines during flux weakening[J].IEEE Transations on Magnetics,2015,51(8):1-9.

[6] 陈萍,唐任远,佟文明,等.高功率密度永磁同步电机永磁体涡流损耗分布规律及其影响[J].电工技术学报,2015,30(6):1-9.

[7] 谭建成.永磁无刷直流电动机技术[M].北京:机械工业出版社,2011.

[8] HAN S H,JAHNS T,ZHU Z Q.Analysis of rotor core eddy-current losses in interior permanent-magnet synchronous machines[J].IEEE Transations on Industry Applications,2010, 46(1):196-205.

Design of Reducing Eddy Current Loss of Permanent Magnet for Brushless DC Motor

ZHOUYan1,ZHONGPing-xian1,HEJian-qiao1,LIXin-hua2

(1.Chiaphua Components Groups of Companies,Shenzhen 518104, China;2.Hubei University of Technology,Wuhan 430068,China)

The cause of eddy current loss in permanent magnet of brushless DC motor and its reduction method were studied. The finite element simulation model of 10 pole /12 slot motor was established. In 2D and 3D field, the factor and distribution of eddy current loss in permanent magnet were analyzed. The stator and rotor structure were optimized designed respectively. The feasible methods were proposed to reduce eddy current loss of permanent magnet.

brushless DC motor; eddy current loss; permanent magnet; optimal design; finite element analysis

2016-01-28

TM33

A

1004-7018(2017)03-0017-03

周彦(1986-),男,硕士,工程师,研究方向为永磁电机设计。