开关磁阻电机正反转切换的实现

2017-04-14黄向慧王永旺

黄向慧,高 鹏,王永旺

(西安科技大学,西安 710054)

开关磁阻电机正反转切换的实现

黄向慧,高 鹏,王永旺

(西安科技大学,西安 710054)

开关磁阻电机在抽油机、龙门刨床等需要正反转切换的场合下,若导通与关断相绕组选择不合适,不仅无法正常切换,而且有可能因为电流过大,损坏功率器件。针对该问题,给出了基于DSP控制的开关磁阻电机正反转切换的设计方案,分析了正反转中GPIO位置检测和CAP捕获模块中位置逻辑信号的不同。通过光电开关管传来的6路位置信号,结合PWM斩波技术,进行相应相绕组的通电、断电操作,不仅能使开关磁阻电机转子在任意位置具有自起能力,而且在给出正反转切换指令后,通过改变PWM 占空比,从而可以调节正反转切换的快速性。以一台3 kW 12/8开关磁阻电机为研究对象,通过实验验证了方法的有效性和可靠性。

开关磁阻电机;自起;正反转;快速切换

0 引 言

开关磁阻电机(以下简称SRM)在电力传动方面有着较大的发展前景,其具有运行效率高,容错能力强,成本低,结构简单的优势[1-3]。SRM作为一种新结构的电机,起动转矩大,起动电流小,能够频繁起停及正反转运行的这些特点,使其广泛应用于工业生产中。在通常的工业应用中,电机只需工作在正转、反转、制动状态,而不需要电机在某方向的正常电动运行向反向电动运行快速转换。但在有些场合下(如抽油机,龙门刨床等),如果让电机靠惯性自由停止,然后切换到相应状态,无法满足工业生产的要求。因此在正反切换过程中,必须产生制动转矩,不仅要使电机转子能够快速地停止,而且需要快速转换到反向电动运行状态,SRM转子要产生反向力矩,只需改变相绕组通断顺序便可实现。但在正转向反转切换过程中,若导通角、关断角、相绕组的选取、以及控制策略不合适,不仅无法正常切换,而且有可能因为瞬间的大电流损坏电机和功率器件。然而近些年来国内外对SRM系统效率、转矩波动、故障诊断与无位置传感器等方面进行了深入研究[3],但在正反转切换方面,如何有效的切换,相应的文献中提到的较少,基于此现状,本文给出了相应的方案。

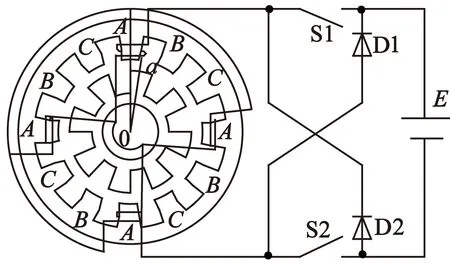

本文以一台3 kW,12/8 SRM为研究对象,进行了电机正反转切换的研究,验证了方法的可行性,三相12/8极SRM 结构简图,如图1所示。

图1 三相12/8极SRM 结构示意图

1 SRM正转、反转基本工作原理

SRM定子、转子极对数不相等,定子上安装有绕组,转子上无绕组,是一种双凸极结构的电机[4]。转子和定子铁心都由硅钢片组成,在转子上安装有遮光盘,用于遮挡光电开关管,进行位置的检测判断[5]。SRM遵循磁通总沿着磁阻最小(磁导最大)的路径闭合的工作原理,与传统的交直流电机有着根本的区别,当定、转子凸极中心线不重合,即磁阻不是最小时,磁场就会产生拉力,产生的磁阻力矩使转子转到磁阻最小的位置。

在SRM线性化模型的基础上,可以得到电磁转矩表达式和相绕组电压平衡方程表达式以及相绕组电感Lk、相电流ik、随定转子相对位置角θ的变化规律[6]:

式中:Uk为第k相绕组两端的电压,负号表示施加反压;ψk(θ,ik)为第k相绕组的磁链,其中ψk(θ,ik)=ik×Lk(ik,θ)。

由式(2)知,控制开通角、关断角主要出现在电感上升阶段,便可以实现电机的电动运行状态,控制开通角、关断角在电感下降阶段,就可以实现电机的制动状态,通过控制导通相A,B,C的顺序可以实现电机的正转、反转运行,通过选取合适的开通、关断角,可以减小电机的转矩脉动。然而如果按常规的方法,根据转子位置检测信息只采用导通相A,B,C的顺序或C,B,A的顺序,转子起动易出现紊乱的现象,无法满足正反转起动要求,特别是在正反切换过程中,如果导通角、关断角选择不适,电机不但无法切换到相应状态运行,而且可能使得电机运行紊乱,产生过大的电流,损坏功率器件。因此如何根据转子位置信息进行导通相绕组的选取,显得极其重要。

2 开关磁阻电机正反转切换方案

2.1 位置信号及通断相的选取

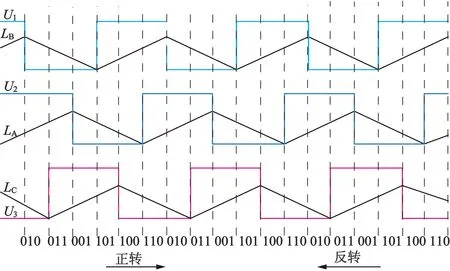

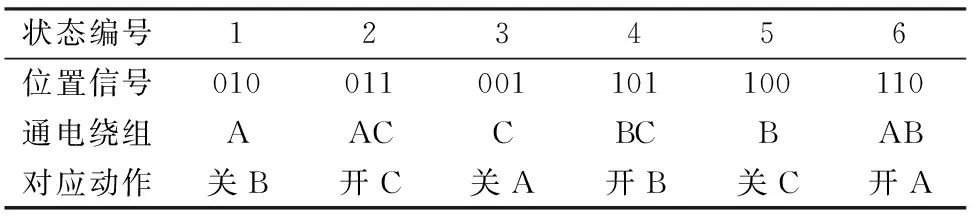

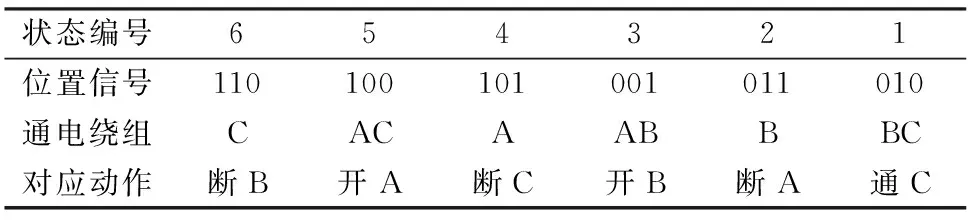

图2为正/反向电动运行时转子位置信号与绕组电感对应图,通过位置信号U1,U2,U3传来的6种信号状态。在DSP中进行了相应相绕组通断的软件的编写,验证了方法的可行性,总结如下:其中表1为正转位置信号及通相的选取,表2为反转位置信号及通相的选取。

图2 正/反向电动运行时转子位置信号与绕组电感对应图

表1 正转位置信号及通断相的选取

表2 反转位置信号及通断相的选取

2.2 SRM正反转切换实施方案

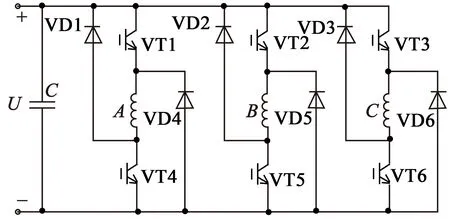

(1)正-反转切换硬件实施方案

本系统的功率变换器采用三相不对称半桥电路,如图3所示,电动采用单管结合PWM斩波的操作模式,正反切换中的制动过程采用双管操作模式,不仅有能量的回馈,而且结合PWM斩波能够将电流限制在一定的范围。单管操作即首先保持VT1,VT2,VT3为开通状态,通过采用PWM斩波的方式控制VT4,VT5,VT6 IGBT的动作[2],进而控制A相、B相、C相绕组的开通与关断,从而控制电机的正反转。

图3 三相不对称半桥电路

(2)正-反转切换软件实施方案

①在位置检测中,当处理器收到正/反指令后,首先检测转子初始位置信号,根据转向标志1(正转)、-1(反转)来选择初始导通相[7],然后根据转子的位置信号依次触发各相,反转通电相顺序为AB→B→BC→C→AC→A,正转通电相顺序为A→AC→C→BC→B→AB,由于CAP模块对信号的处理要比GPIO模块更加准确,在正/反起动之后,根据捕获中断决定触发相。然而在捕获中断中,正/反转的逻辑状态是不一样的,在正转中,从图2可以看出,当U1上升沿到来时,此时的逻辑信号为101,而在反转中,当U1的上升沿到来时,此时的逻辑信号为110。同样在下降沿到来时,正、反转的逻辑信号也是不一样的,这样就需要在捕获模块中根据正转和反转的不同转向信号,来给定上升沿、下降沿到来时的逻辑信号。

②在正转-反转相互切换过程中,如果按照上述通电顺序将会出现问题:假如现在A相是导通的,在DSP收到正转切换反转指令后,为了产生足够的制动转矩,从图2可以判断起初应将BC相(即产生制动转矩的电感下降区)开通,之后DSP处理器如果按照反向通电逻辑信号,将会依次导通BC→C→AC→A→AB→B,然而实际的情况是电机转向不会突变,因此为了确保产生足够的制动力矩,应触发导通相的顺序是BC→B→AB→A→AC→C。

③为了避免上述问题,在发出正转切反转指令后,设置制动标志0(即要对导通相进行调整,A(电动)→BC(制动),AC→B,C→AB,BC→A,B→AC,AB→C)。同时检测转速(因为电机从制动到转速过零及反向运转的过程中,有着机械振动等因素[8]),当转速小于100 r/min时(即在较低转速的时候,不再根据捕获中断的逻辑信号来触发A,B,C三相的导通与关断,而是根据I/O口检测到的光电输入信号以及转向标志位来决定触发相),改变SRM旋转方向标志位为-1(反转),然后根据转向标志及位置传感器的信号确定触发相,通过这样的操作可以确保正反切换顺利进行。

④在正反切换中,最关键的一点是电机实际旋转方向的判断(这个可以根据前后相邻3次的位置信号来判断电机是否反向),只有通过判断实际方向改变了,才可以在反向到一定转速(大约为50~100 r/min)后从I/O模式触发导通相跳转到捕获中断触发导通相,进而执行角度位置等控制算法。从表1、表2分析可以知道,在电机转向发生变化时相邻3次的换相逻辑特征中的第1次和第3次是一样的,例如010→011→010,011→001→011等,然而这在单向运行中是不可能发生的。

3 实验结果

试验样机为三相12/8极SRM,基本参数如下,P=3 kW,U=36 V, 控制器采用傅里叶的SUPER_DSP芯片TMS320F28335板子,DSP外接 CPLD芯片,CPLD外扩了5路普通的I/O口,可以较方便地进行三路位置信号的检测,DSP及CPLD的一体应用,不仅简化了硬件的设计,而且使得系统的性能得到了很大的提升,一些算法可以较方便地实现,驱动电路应用EXB841芯片,电流波形通过示波器测得,通过LM331频压转换芯片将转速转换为与之成正比的电压,从而通过示波器可测得电机正反转切换过程中的速度响应情况。

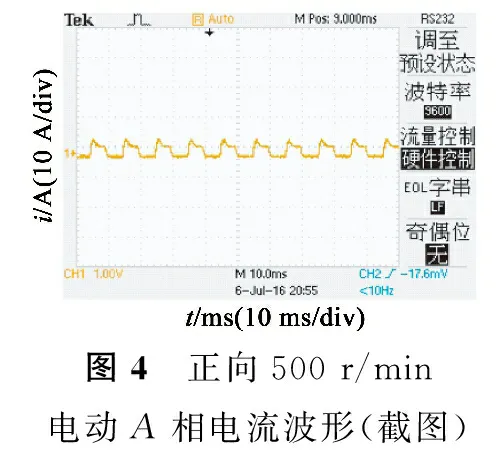

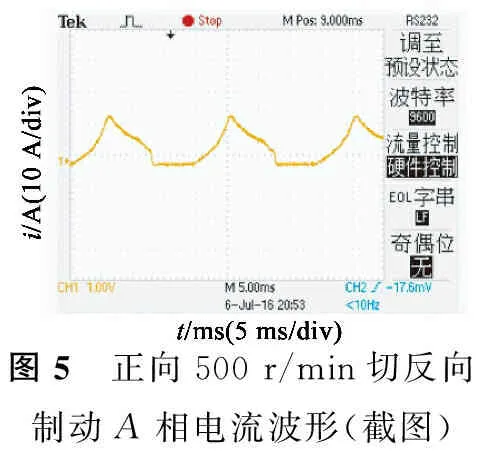

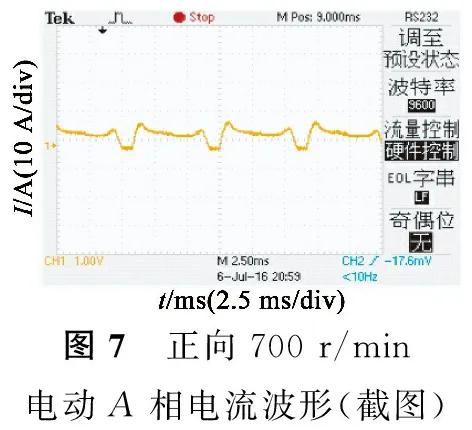

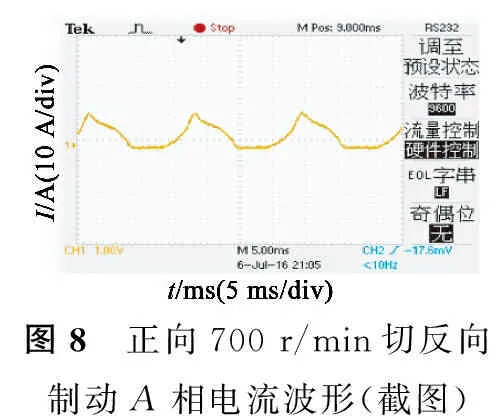

其中图4、图7分别为电机正向500 r/min,700 r/min时A相绕组电流波形。图5、图8分别为正向500r/min切反向500 r/min时的制动电流波形、正向700 r/min切反向700 r/min时的制动波形,从图中可以看出,在制动时电流相比电动运行时电流有所上升,但是电流的大小可以通过PWM斩波控制在一定的范围内。

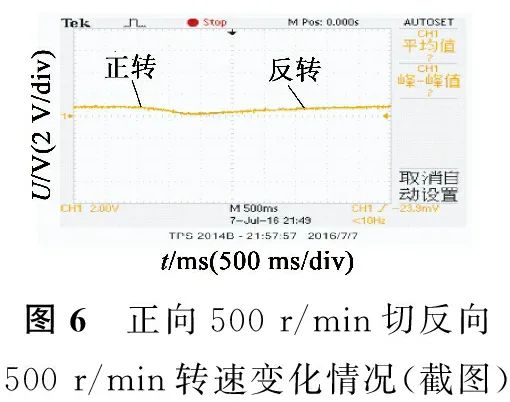

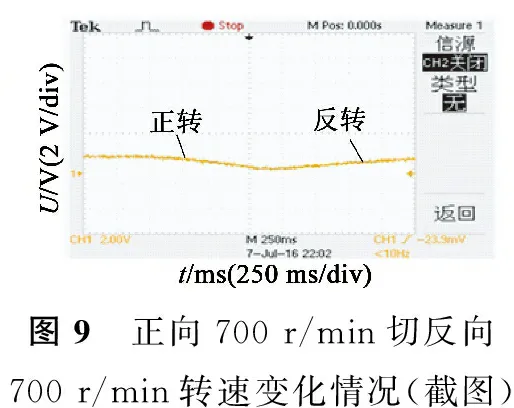

图6、图9为用LM331频伏转换芯片将转速转换为与之成正比的电压信号,通过示波器测得的电机正反切换过程中电机转速响应情况。在500 r/min,700 r/min正反切换过程中,通过图6、图9可以看出切换时间大约为1 s。

图4 正向500r/min电动A相电流波形(截图)

图5 正向500r/min切反向制动A相电流波形(截图)

图6 正向500r/min切反向500r/min转速变化情况(截图)

图7 正向700r/min电动A相电流波形(截图)

图8 正向700r/min切反向制动A相电流波形(截图)

图9 正向700r/min切反向700r/min转速变化情况(截图)

4 结 语

通过实验平台的搭建,以及软件的编写,验证了SRM可以频繁的起动以及正反转切换运行,正反切换制动过程中采用双管操作模式并结合PWM斩波的控制方式,避免了切换过程中产生的过流现象,并且可以把电流限定在一定的范围内,同时通过适当改变PWM的占空比,可以改变正反转切换的快速性。本文验证了方案的可靠性。

[1] 王超.开关磁阻电机回馈制动的研究[D].东营:中国石油大学,2007.

[2] 王宏华.开关磁阻电动机调速控制技术[M].北京:机械工业出版社,1999.

[3] 吴红星.开关磁阻电机系统理论与控制技术[M].北京:中国电力出版社,2010.

[4] 温浩.开关磁阻电机调速系统研究与设计[D].杭州:浙江大学,2012.

[5] 董亮.4kW开关磁阻电机控制与驱动系统设计[D].北京:北京交通大学,2009.

[6] 李广海,叶勇,蒋静坪.3kW开关磁阻电机的再生制动实现[J].中国电机工程学报,2004,24(2):124-128.

[7] 叶勇.开关磁阻电机新型控制及其调速系统[D].杭州:浙江大学,2004.

[8] 蔡际令,金若君.基于DSP控制的开关磁阻电机可逆传动系统[J].浙江大学学报(工学版),2006,40(6):1019-1026.

Realization of the Switched Reluctance Motor and Reversing Switch

HUANGXiang-hui,GAOPeng,WANGYong-wang

(Xi’an University of Science and Technology,Xi’an 710054,China)

Switched reluctance motor (SRM) in the pumping unit, double housing planer and so on, need for a switching of the occasion, if the conduction phase selection is not appropriate, not only cannot switch to normal, but also because the current is too large , may burn power devices, Aiming at the above problem, the design scheme of the switched reluctance motor based on DSP control is initiated. Analyzes the GPIO in positive& negative position detection and location in the logic of different CAP capture module.6 position signal came though the photoelectric switch,combined with PWM chopper technology for electricity power operation, the corresponding phase winding. Not only made the SRM rotor in any position had the ability,but also gave the positive and negative switching instructions, by changing the PWM duty cycle, which could adjust the speed of the positive and negative switching. A 12/8 SRM 3kW was studied and the validity and reliability of the method are verified by experiments.

SRM; self starting; revolution and counter revolution; quickly switch

2016-08-16

陕西省教育厅自然科学专项项目(14JK1467)

TM352

A

1004-7018(2017)03-0023-03

黄向慧(1967-),女,副教授,研究方向为电机与电器。