满堂支架法连续箱梁现浇施工中的质量控制

2017-04-13梁海东

梁海东

(中铁十八局集团有限公司第二工程有限公司,河北唐山064000)

满堂支架法连续箱梁现浇施工中的质量控制

梁海东

(中铁十八局集团有限公司第二工程有限公司,河北唐山064000)

基堂支架法连续箱梁现浇施工技术,为确保满堂支架法连续箱梁现浇施工中的质量可控,阐述地基处理、支架预压和张拉方法。

满堂支架法;连续箱梁;现浇;质量控制

0 前言

在工程施工中满堂支架法连续箱梁现浇施工技术应用比较普遍,但如何确保工程质量,从技术角度阐述施工中的控制要点,确保工程质量及外观。

1 支架法连续箱梁现浇施工重点及工艺流程

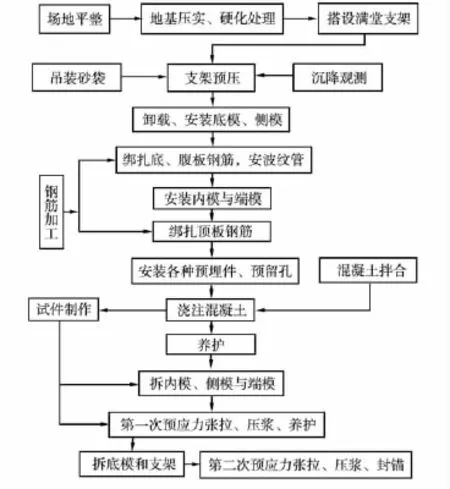

满堂支架法连续箱梁现浇施工重点是支架法的地基处理、支架预压、箱梁砼施工质量控制,预应力张拉。具体施工工艺流程见图1。

图1 施工工艺流程

2 支架施工

2.1 基础处理

为了增加地基承载力,须对支架的地基进行处理。用碎石或砂砾将场地全部铺平,并设置双向横坡,坡度1%~1.5%,便于及时排除雨水,用25 t振动压路机碾压密实,确保地基承载力满足要求后,再浇筑15 cm厚C25混凝土,局部地方加厚至20 cm。如纵向坡度过大,采取设置台阶方式,便于底托支垫平整。

2.2 支架搭设

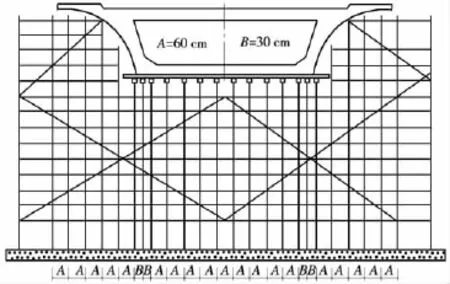

支架采用满堂脚手架搭设,箱梁整体(除腹板底外)立杆按纵向步距60 cm,横向步距60 cm,水平横杆高60 cm设置;腹板底立杆按纵向步距60 cm、横向步距30 cm,水平横杆高60 cm设置。箱梁翼缘板外的立杆按纵向步距120 cm,横向步距120 cm,水平横杆高60 cm设置。为加强支架整体稳定性,按桥轴线纵横方向设置直径48 mm剪刀撑,剪刀撑左右上下连通,横向剪刀撑沿纵向每5 m一道,纵向剪刀撑设置5道,其中外侧两道,腹板梁正下两道,腹板梁中心线一道。支架搭设宽度要超出梁顶设计宽度两侧各1 m,作为施工平台,支架布置图见图2。

图2 支架布置图

2.3 支架预压

预压的目的是为了消除支架的非弹性变形,收集支架和地基的变形数据,作为设置预拱度的依据,预拱度设置时,要考虑张拉上拱、支架弹性变形的影响。

每跨纵桥向设7个断面,每个断面横向布设5个测点,5个测点分别设在两侧翼缘板各1个、两腹板处各1个,梁中心线底板处1个。对各测量点进行编号。观测时间为底模铺设完成;预压吨位达到箱梁自重的100%;预压吨位达到箱梁自重的120%(加载完成);直至日沉降量连续2日<2 mm,开始按预拱度要求调整底模高程,调整结束后即可卸载,卸载顺序从墩身处开始,然后到跨中处。支架的预压时间一般以全部加载后连续2日的沉降≤2 mm,即可说明支架沉降已稳定。

2.4 支座安装

支座与现浇箱梁安装时,先用地脚螺栓将套筒螺杆固定在支座上座板上。如设置有预埋钢板,则将其穿过套筒并点焊固定,然后沿支座顶面向外搭建梁体模板,搭好后浇砼即可。

3 模板安装

箱梁内模板和底模板均采用竹胶板,外模板采用钢模板,转角处的异型模板采用定制加工的钢模板,钢模板在加工场加工时应严格按设计弧长进行加工生产。

3.1 安装顺序

底模→侧模(绑扎底、腹板钢筋)→内模(绑顶板钢筋)→端模→翼缘板顶侧模。

3.2 模板安装

(1)底模采用竹胶板拼装,直接铺在方木上,调模、卸模采用可调顶托完成。

(2)外模直接立于分配梁上,当内外侧模板拼装后在梁体顶端及梁底用直径20 mm对拉螺杆对拉。

(3)外模完成后,在两端准确放出支座及防落梁预埋钢板位置线,并采取可靠的稳固措施,确保安装位置准确。

(4)底板与腹板钢筋施工后,吊车吊内模就位。内模采用在现场分节制作,每节采用2.5 cm厚木板作为面板,在同一个平面面板背后竖向连接5×5 cm板带,面板后面配置10×10 cm方木骨架,间距≤60 cm,方木骨架采用分段组合而成,每段端头设10 cm连接接头,两节间相互搭接牢固。

(5)内模吊入孔后,分节拼装。

(6)堵头模板。堵头模板因有钢筋及预应力管道孔眼,模板采用竹胶板挖孔,按断面尺寸挖割。孔眼必须按钢筋及预应力管道位置精确定位切割。

4 钢筋工程加工与安装

4.1 普通钢筋加工

普通钢筋加工时应注意的问题:钢材进场后须进行原材料复试,合格后方可使用,钢筋严格按设计图纸并结合实际下料、规范加工,各种型号的钢筋应分类码放整齐;钢筋按图加工成平面和立体骨架,骨架加工时要实地放样并试加工,符合规范要求规定后方可成批下料加工。

4.2 普通钢筋绑扎

待底模、预压调整完成后并经过监理工程师验收合格,才能进行底板、腹板钢筋绑扎。钢筋直接在底模上绑扎,在钢筋绑扎之前,先在底模上准确地进行定位放线,确保钢筋的位置间距尺寸正确。钢筋绑扎时,自下而上依次进行,并采取可靠的临时加固措施,保证钢筋骨架的位置和稳定性。

4.3 波纹管的定位钢筋绑扎

腹板、底板内波纹管布设,在底层钢筋施工时,进行底板波纹管布设,各个部位的波纹管的坐标与高程现场严格控制。波纹管布好后,焊接横向定位钢筋,直线段每隔1 m,曲线段每隔0.5 m用“#”形钢筋架加固,确保不移位。波纹管接头采用胶带缠绕并密封,以防止波纹管浇筑混凝土时漏浆。在波纹管定位安装与普通钢筋发生冲突时,应调整普通钢筋位置以保证预应力管道位置准确。

安设钢束的锚垫板、螺旋筋和钢筋网,锚垫板安装时,必须保证锚垫板与钢绞线轴线垂直。为保证锚下混凝土有局部的抗压强度,在设置螺旋筋的部位可设3~6层的钢筋网。

4.4 预埋件加工及安装

综上,结合个人理财课程本身具有实际操作性较强的特征,我们在构建个人理财课程时,将课程主要内容整理为八个模块:个人理财认知、现金规划、个人风险管理与保险规划、税收筹划、个人住房规划、个人投资管理与投资规划、教育规划、退休养老规划。每一个模块根据学生需要掌握的能力,分为若干能力点,然后根据所需要掌握的能力点,引出相应的知识点。具体的知识点,以在线微课的形式进行录制,每一个知识点大约需要8-10分钟的在线课程。具体能力点及微课节点的分配见表1。

按照设计图纸预埋好各种预埋件,预留筋。浇筑砼之前,应检查钢筋安装、绑扎、焊接是否合格。预应力管道是否正确,管道支架是否牢固。模板接头是否平顺、密封、牢固。预埋件位置是否正确,泄水孔、通气孔是否遗漏。

5 混凝土工程

5.1 原材料选择

高性能混凝土原材料在入场时严格按要求进行检验和复检。高性能混凝土原材料有固定的堆放地点和明确的标识,标识出材料名称、品种、生产厂家和生产日期,禁止混用。

5.2 混凝土施工

(1)混凝土拌制。施工准备,梁体混凝土施工前应合理做好施工组织安排,包括施工场地畅通、劳动力组织、材料准备、机具设备配备及状态等,均适应混凝土各工艺(拌合、运输、灌注、振捣、养护)的要求。混凝土施工除正常使用的机具保持完好状态外,还要配置备用发电机组,确保混凝土的拌制与灌注正常连续地进行。开盘前应按试验室提供的施工配合比调整配料系统、设置参数,并做好记录。

混凝土的拌制,混凝土采用拌合站集中拌制,并严格按照施工配合比进行配料和称量,并在微机上作好记录。混凝土拌合物配料采用自动计量装置,粗、细骨料中的含水量应及时测定,并按实际测定值调整用水量、粗、细骨料用量;禁止拌合物出机后加水。混凝土原材料投料顺序:细骨料→水泥→矿物掺合料和外加剂→搅拌水→充分搅拌→粗骨料→继续搅拌至均匀为止。

(2)混凝土的灌筑与振捣。箱梁梁体混凝土灌筑时间不宜过长,炎热天气应避开中午、下午的高温时间,尽量选择在早上或晚上进行混凝土的灌筑;若已开盘灌筑偶遇雨天时,应及时做好混凝土的防雨(水)的工作,混凝土运输及灌筑过程中必须及时覆盖,灌筑时随揭随盖养生罩,混凝土的用水量应根据骨料含水量随时调整,并加强捣固。

混凝土灌筑时,注意控制模板温度和混凝土拌合物入模温度。如遇雨天灌筑混凝土应增加砂、石含水率的测定次数。梁体灌筑由混凝土泵车置于梁体跨中进行布料,灌筑人员指挥布料机使混凝土倒入合理准确的位置,保证布料准确均匀。混凝土的灌筑采用连续灌筑一次成型。灌筑时采用斜向分段,水平分层的方法灌筑,水平分层厚度≤30 cm,先后两层混凝土的间隔不超过混凝土的初凝时间。

梁体混凝土灌筑不能间断,当混凝土施工机具发生故障时,应马上启动备用机具以保证混凝土灌筑施工的连续性;因故障中断时,搅拌出的混凝土滞留时间<45 min,混凝土灌筑完毕后,拌合站、输送泵、管道应及时全面进行冲刷,清洗干净。

(3)收浆、抹平、拉毛。梁顶面标高要严格控制,可事前在顶板钢筋上焊制标高点进行控制。收浆要固定专人操作,收浆一般要进行2次,第二次在砼初凝前进行。按标高抹平后,横桥向进行拉毛,拉毛深度0.5~2 cm为宜。

(4)混凝土养生。混凝土初凝后,箱梁表面布置水管并覆盖土工布或麻袋,进行洒水养护,洒水次数以混凝土表面潮湿为度。同时可在箱体内用塑料薄膜覆盖严密,向箱体内注水进行降温,注水时应注意塑料薄膜不能有破损。养护时间应当≥14 d。混凝土养护期间,进行温度监控,定时测定混凝土芯部温度、表层温度以及环境气温、相对湿度、风速等参数,并根据混凝土温度和环境参数的变化情况及时调整养护制度,严格控制混凝土的内外温差满足要求。

6 预应力张拉、压浆、封锚

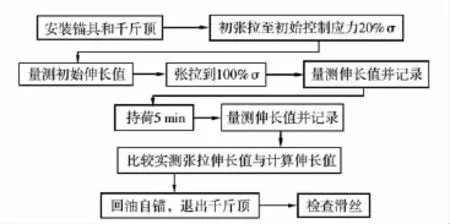

(1)钢束的张拉。钢束的张拉是预应力混凝土工程的关键工序,直接影响到工程的质量,必须严格按照施工操作规程进行。每次张拉前都对所有设备进行一次检查,确定是否按标定的编号配套使用。张拉前应明确每根钢束的理论伸长值。按照设计图纸分段对号,对称穿插张拉箱梁钢束。预应力张拉应在梁体混凝土强度达到设计值的90%后,且龄期≥7 d时即可进行张拉。张拉工艺流程:施工准备→设置张拉平台→清理锚垫板上杂物→安装工具锚、千斤顶、工作锚→张拉、记录测量数据→回油、张拉结束→检查锚固情况。施工工艺见图3。

(2)孔道压浆。钢束张拉完毕后,宜在48 h内进行管道压浆,施工步骤:准备工作→搅拌水泥浆→管道抽真空→压浆。

(3)封锚。浇筑梁体封端混凝土之前,应先将承压板表面的黏浆和锚环外面的上部的灰浆铲除干净,才允许浇筑封端混凝土。为保证混凝土接缝良好,将原混凝土表面凿毛,并焊上钢筋网片,封端混凝土采用无收缩混凝土进行封堵,其混凝土强度不低于设计要求,封端混凝土结束后要按箱梁混凝土的标准进行养护。封锚混凝土养护结束后,采用聚氨酯防水涂料对端面新老混凝土之间的交接缝进行防水处理。

7 支架和模板拆除

梁的侧模在梁体压浆、混凝土强度达到设计要求后拆除,模板拆除洒水养护。底模和支架必须在预应力钢绞束张拉结束,管道压浆强度达到设计要求后,方可拆除。落架的次序为先跨中后支点,纵横对称,均匀进行。

8 结束语

在连续箱梁现浇施工过程中,按施工图纸及规范要求,依照上述方法步骤严格进行施工,工程施工质量得到有效控制。

图3 预应力张拉工艺流程图

[1]TB 10110—2011,铁路混凝土梁支架法现浇施工技术规程[S].

[2]TZ 210—2005,铁路混凝土工程施工技术指南[S].

[3]TB 10002.1—2005,铁路桥涵设计基本规范[S].

〔编辑 利文〕

U445.57

B

10.16621/j.cnki.issn.1001-0599.2017.02.47