磨煤机密封风机故障分析与处理

2017-04-13祝延新张海

祝延新,张海

(1.湛江中粤能源有限公司,广东湛江524099;2.广州谱玛拓电力科技有限公司,广东广州510650)

磨煤机密封风机故障分析与处理

祝延新1,张海2

(1.湛江中粤能源有限公司,广东湛江524099;2.广州谱玛拓电力科技有限公司,广东广州510650)

通过分析密封风机的振动波形及频谱,找到密封风机产生振动的原因及故障部位,给出解决问题的防范措施,保障了设备的正常安全高效运行。

振动;分析;措施

0 引言

湛江中粤能源有限公司每台锅炉配置6套制粉系统,由2台密封风机提供系统密封风,正常运行为1用1备。2#炉锅B密封风机在机组小修期间解体检修,更换轴承时发现风机叶轮与轴紧固的锁片断裂,更换锁片投入运行1个月后发现振动增大,检查发现靠背轮联接螺栓磨损间隙过大产生松动,更换联轴器螺栓后风机运行恢复正常。

1 密封风机结构及工作原理

锅炉磨煤机密封风机为MF6.29-IN015.5D型离心式风机,悬臂式叶轮与轴过盈配合,通过轴承箱支撑风机叶轮,风机额定风量46 000 m3/min,实际转速1491 r/min,风机出口全压9 kPa。叶轮内有10副叶片,采用封闭式结构。叶轮转动时,叶片内的空气受离心力作用向外流动,在叶轮中央产生真空度,把风道的热空气吸入,风道风在叶轮入口处拆转90°后进入叶道,在叶片的作用下获得动能和压能。从叶道甩出的气流进入蜗壳,经集中、导流后从出风口排出。轴承箱采用水冷却传动轴的方式,两侧安装轴承。非驱动端轴承为SKF22226(特征频率:外圈频率204.3 Hz,内圈频率286.4 Hz,滚珠频率87.7 Hz,保持架频率10.74 Hz),驱动端轴承为SKF6226(特征频率:外圈频率92.2 Hz,内圈频率131.5 Hz,滚珠频率68.3 Hz,保持架频率10.2 Hz)。

2 振动原因分析

2.1 振动监测位置

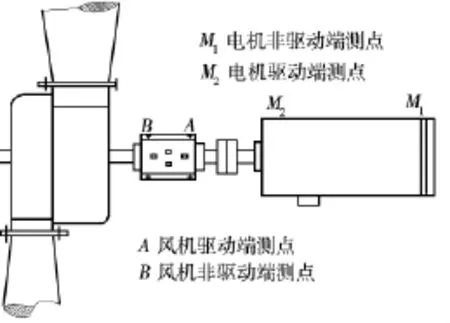

风机振动监测测点布置如图1所示。

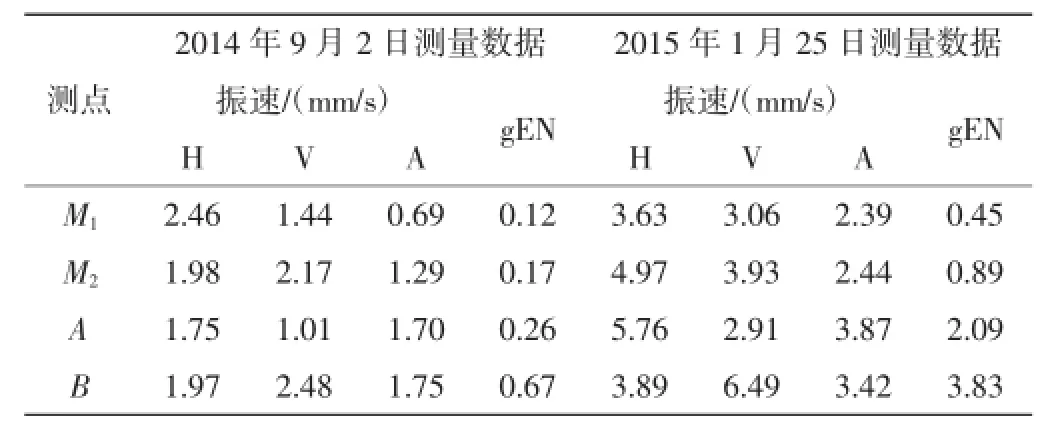

2.2 振动值变化

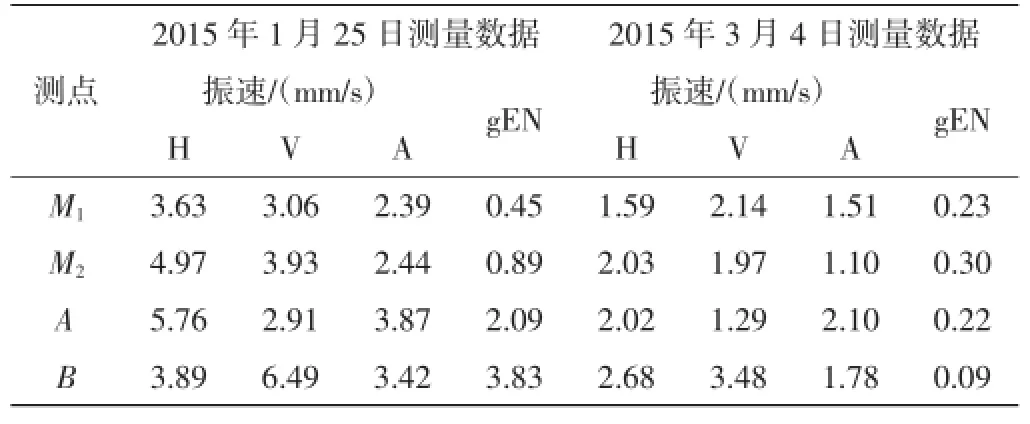

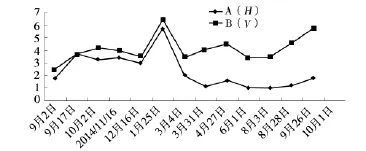

2015年1月25日检测发现2#炉B密封风机振动值与上次检修(2014年9月2日)后的检测值比较有明显升高(表1),风机驱动端水平振动值A(H)和非驱动端垂直振动值B(V)增幅比较明显,回查前几次振动检测值对比发现检修后不久振动值已经有一次明显升高,此后几个月振动比较平稳。在1月25日振动值再次升高,振动趋势如图2所示,说明风机在检修后较

图1 风机振动监测点位置示意图

表1 2#炉B密封风机振动值

图2 振动趋势图

短时间内运行状态开始出现劣化。机的频谱中很接近),说明设备转子有明显的径向摆动,造成轴动态不对中或电机磁场交变的反应。根据密封风机的结构特点,初步分析设备存在机械松动缺陷[1],结合A,B测点的包络值变化(表1),判断风机轴承松动的可能性比较大,对于风机轴承的缺陷及趋势图中两次明显的振动值升高的疑问,需要进一步分析。

(2)频谱分析。图5是密封风机驱动端A测点在2014年9月25日及2015年1月25日采集的水平振动频谱对比图。图中频谱随时间推移有明显改变。2015年1月25日采集的频谱中大量显现轴承(SKF-6226)的内圈及滚动体故障频率[2],说明此时轴承(SKF-6226)内圈已存在缺陷[2],同时轴承磨损造成游隙增大,这与图2中2×主频的冲击脉冲相吻合。图3的冲击脉冲[1]可推断为风机叶轮轴向摆动,造成轴向窜动对轴承(SKF-22226)的冲击。

2.3 振动频谱分析

基于图2趋势图的情况,对2014年9月25日和2015年1月25日2次检测的频谱进行分析。

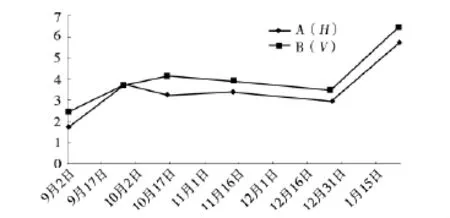

(1)时域波形图分析。图3是密封风机驱动端A测点水平振动时域波形对比图;图4是密封风机非驱动端B测点垂直振动时域波形对比图。

图3、图4显示2014年9月25日的时域波形平缓,无明显冲击脉冲。2015年1月25日的波形图中有明显的冲击脉冲[1],其中A测点波形图中两个相邻较高幅值的脉冲间隔是2×主频或电源频率-1×PP频率(这两个频率在4极电

图3 A测点水平振动时域波形

3 检修回顾

2#炉B密封风机于2014年8月机组小修期间进行了解体检修,更换了风机轴承及已经磨损的靠背轮连接螺栓,同时发现靠背轮与轴之间的紧力不足,但因为暂时没有新靠背轮更换,临时采取靠背轮与轴点焊的方式固定。检修中发现叶轮与轴的紧锁片断裂,但当时没有对叶轮处理,仅是更换锁片并旋紧锁母。这次检修后风机轴承在不到半年的时间内出现明显的故障,说明风机在上次检修中存在其他隐患未做处理。

4 诊断结论

分析2#炉B密封风机从2014年8月设备大修后到2015年1月的振动频率及趋势,设备可能存在的故障:①叶轮与轴之间过盈不足,存在相对位移,或叶轮端面不平;②驱动端轴承内圈松动;③驱动端轴承内圈、滚珠磨损严重。

造成上述故障的原因分析:①叶轮与轴固定的紧锁片在装配时锁紧不足,造成紧锁片断裂。②靠背轮与轴点焊加固的焊点如果脱焊将使轴失去对中。③叶轮加工工艺差造成端面瓢偏误差过大,加工的配合尺寸不标准,加大了风机轴向串动。

5 检查结果与处理措施

检查发现驱动端轴承走内圈,内圈因摩擦高温变色,轴颈对应部分磨损且变色。更换轴承及加工轴颈;

叶轮及轴颈磨损,需加工轴颈,加大过盈紧力,叶轮瓢偏度误差最大10 mm;靠背轮与轴临时加固的焊点有一点已经脱焊,更换靠背轮;因非驱动端轴承也有磨损,更换轴承。修后2015年3月4日与修前2015年1月25日振动数据比较见表2。

图4 B测点垂直振动时域波形

图5 A测点水平振动频谱

表2 2#炉B密封风机检修前后振动值

图6振动趋势显示风机再修后振动值明显降低,之后几个月中B测点振动值均明显高于A测点,但振动值波动比较平稳。风机继续运行约半年以后,B测点垂直振动值开始逐渐升高,说明风机运行一段时间后轴承的约束作用下降。综合前一次振动频谱中2×主频幅值有逐渐升高的现象,说明由于风机叶轮瓢偏度的偏差,随着轴承磨损后轴受叶轮作用摆动增大,振动值也随之逐渐升高。由此考虑需要在下一次检修中进一步检查处理叶轮瓢偏的问题。

6 预防措施

(1)密封风机叶轮为悬挂结构,因叶轮直径较大,叶轮制造时本身存在不平衡及端平面瓢偏度误差较大,运行中叶轮存在一定的摆动趋势,轴承将承受比较大的负荷,特别是驱动端轴承承受负荷最大,在检修中需提高检修质量,严格执行三级验收标准。

(2)轴颈及叶轮内径在加工中精度不够,造成过盈度不足,导致设备高速旋转中有轻微松脱,加大设备的振动。因密封风机的介质为热空气,按正常的加工过盈配合应取上限值,而不应为安装方便取下限数值。

(3)风机轴与靠近叶轮侧轴承和轴承箱上盖的紧力也是影响风机振动的主要因素,而且如果风机轴在安装中水平度偏差过大(规程要求0.1/1000 mm)也会造成风机轴的上下摆动而引起垂直振动大,所以风机在安装中的各项数据因符合安装规程。

(4)风机振动产生的原因很多,但悬臂式风机因叶轮的原因影响轴承的寿命机率比较大,最好的办法是更换轻质的合金叶轮,尽量减少叶轮不平衡力对轴承的影响。

图6 检修后振动趋势图

[1]陈长征等.设备振动分析与故障诊断技术[M].北京:科学出版社,2007.

[2]乔文生.设备故障诊断技术及应用[C].第十二届全国设备监测与诊断学术会议论文集,2005.

〔编辑 李波〕

TK223.1

B

10.16621/j.cnki.issn1001-0599.2017.02.41