反应堆主循环泵机械密封泄漏分析及改进

2017-04-13黄秀宽杨彤宁波

黄秀宽,杨彤,宁波

(中国原子能科学研究院,北京102413)

反应堆主循环泵机械密封泄漏分析及改进

黄秀宽,杨彤,宁波

(中国原子能科学研究院,北京102413)

分析引起反应堆主循环泵机械密封泄漏原因,机械密封冲洗管加装流量孔板阻尼件的改进及效果。

核主泵;机械密封;泄漏

0 前言

某研究型反应堆一回路共有4台主循环泵,分别标号为A,B,C,D,均为卧式单级离心泵。该泵由水力部分、密封装置、电机和惯性飞轮4部分组成,其中密封装置采用核级机械密封。自该反应堆主回路系统调试开始,4台主循环泵机械密封均存在不同程度的泄漏问题,其中C泵最大泄漏率达6 L/h,远大于设计标准。由于其输送的冷却剂具有放射性,故分析查找机械密封泄漏原因、解决泄漏问题成为该系统调试中一项重要工作。

1 机械密封泄漏初步分析

造成机械密封泄漏有多种原因,结合反应堆主循环泵及机械密封结构和特性,主要考虑6方面因素。

(1)密封面磨损。输送介质内杂质进入密封面造成磨损;由于装配不当导致动静环过度压紧造成磨损;由于弹簧压力不均衡造成密封面磨损。

(2)主循环泵转子轴向窜量过大(主循环泵采用一对背靠背推力轴承),使密封面压紧力降低,或使机械密封与轴套间的O形密封圈静密封遭到破坏。

(3)机械密封与主循环泵转子同轴度有偏差,影响动静环正常配合。

(4)主循环泵转子有轻微弯曲变形、转子径向跳动过大。

(5)主循环泵振动过大。

(6)动静环密封面错位。

2 检查测量查找泄漏原因

将泄漏最严重的C泵机械密封拆卸后解体检查,并对该泵振动、转子轴向窜量及径向跳动等进行测量。密封面有轻微磨损;动静环配合良好,弹簧压紧力均匀适当;O形密封圈无损坏,静密封有效;泵转子轴向窜量>1 mm,需要调整;泵转子无变形弯曲;测量泵轴承及叶轮处机壳振动速度,轴向达到B级,径向水平和竖直均达到A级。

测量完毕后,将轴承压盖密封面车削1 mm以调整转子轴向窜量至合格范围。鉴于动静环密封面有轻微磨损,更换一件新机械密封,安装时注意同轴度,防止密封面错位。新机械密封安装完毕后,启动主循环泵,观察机械密封泄漏没有改善。

3 确认冲洗环节问题

考虑到停泵状态机械密封在静压下为零泄漏这一情况,为进一步查找机械密封泄漏原因,仔细观察泵启动到停止过程的泄漏变化情况。该反应堆主循环泵带有惯性飞轮,泵断电后仍然会惰转一段时间以保证持续供水冷却反应堆堆芯。发现在泵断电的一瞬间,机械密封就停止泄漏。显然,这个现象与冲洗环节联系紧密。由于冲洗水取自泵出口,压力约1.1 MPa,该压力通过冲洗管出口作用在密封面局部,怀疑密封面受力不均匀而产生泄漏。从观察的现象看,泵断电的一瞬间,出口压力降低,冲洗水压力随之下降,机械密封就不再泄漏,由此确定了通过降低机械密封冲洗水压力解决泄漏问题的思路。

4 改进方案

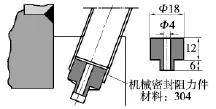

在内径8 mm的机械密封冲洗管中安装直径4 mm的孔板,以降低冷却水流量,从而降低密封面冲洗水压力,减少泄漏。

为从理论上验证上述方案的可行性,对机械密封周围的流道进行计算,计算进水管无孔板(直径8 mm)和有孔板(直径4 mm)2种情况下密封处的压力分布并进行分析比较。

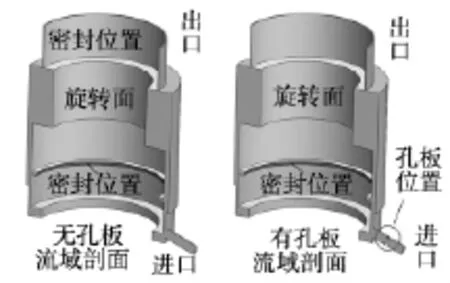

(1)计算方法与模型。由于计算对象较为复杂,采用了数值模拟的方法进行计算。流域的物理模型如图1所示。

使用ICEMCFD 13.0进行网格划分,全部采用结构化网格,无孔板流域节点数为60338,有孔板流域节点数为68230。

使用ANSYS CFX 13.0进行数值模拟。进口条件为全压1.12 MPa;出口条件为静压0.002 MPa;与转动部件接触的各面边界条件为旋转壁面,转速为1480 r/min;其他面为无滑移壁面。湍流模型选用k-ε模型。初算结果表明,流域中部分区域绝对压力远低于零是不合理的,实际上,这些区域应该是发生了汽化。因此,选用空化模型,以模拟汽化现象,从而得到更准确的结果。

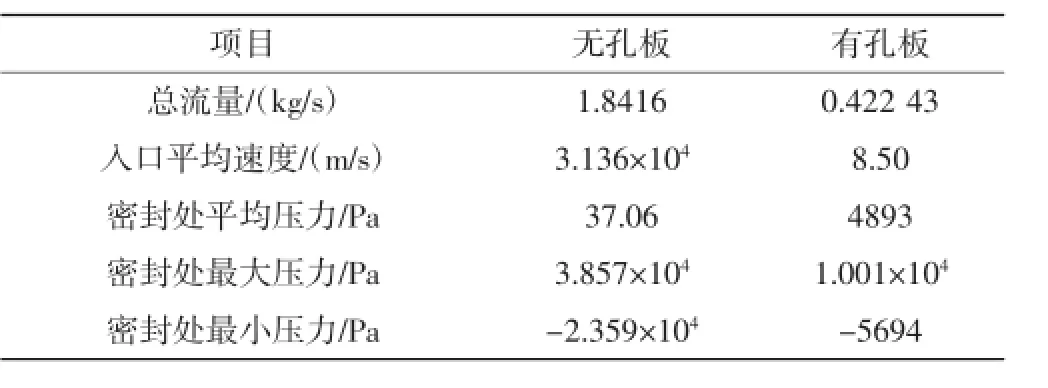

(2)计算结果分析。计算结果表明,加装孔板后,冷却水的总流量显著降低,密封处平均压力也随之显著减小,具体参数见表1。

图1 流域比较

表1 计算结果比较

从结果中还可以发现,加装孔板后,密封处最大压力显著减小,最小压力则显著增大,故周向压力分布不均匀程度也降低了,压力分布见图2、图3。

分析认为,上述压力变化是由流量变化引起的。加装孔板后,流道的最窄流通面积显著减小,阻力特性随之增大,故总流量显著降低,密封处附近流道的最大流速和平均流速均降低,因此最大压力和平均压力随之减小;另一方面,流速降低使得空化现象减弱,故密封处最小压力反而增大了。

此外,由图2和图3还可以看出,加装孔板前后,最大压力出现的位置也有所不同。这是因为流速低时流场受转动部件旋转的影响更大,沿转动方向的压差有所显现。

数值模拟和分析表明,加装直径4 mm孔板后,密封处平均压力显著减小,这应该就是泄漏量减小的原因。因此,在进口管内加装直径4 mm孔板以解决机械密封泄漏的方案是合理的。

图2 无孔板密封处压力分布

5 机械密封冲洗环节改进及效果

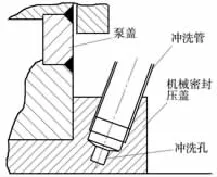

对4台主循环泵的机械密封冲洗管全部进行改造(图4),加装流量孔板阻力件(图5)。

6 结论

(1)安装阻力件后,机械密封冲洗流量为25 L/min,远大于所需的6~10 L/min的技术要求,冲洗流量减小不会影响机械密封的正常工作。

(2)安装阻力件后,机械密封内部压力减小,压力分布较安装前均匀,机械密封运行条件有所改善,延长设备使用寿命。

(3)阻力件外形尺寸、安装部位不影响冲洗管的安装和密封,而且安装简单、方便。不影响主循环泵运行参数。

(4)4台主循环泵两端机械密封安装阻力件后,几乎不漏或泄漏率很小,效果非常理想。

图3 有孔板密封处压力分布

图4 密封冲洗孔示意图

图5 密封阻力件安装位置

[1]王晓青.机械密封失效的影响因素与影响机制研究[J].石油化工设备,2011,40(5).

[2]王玉明,黄伟峰,李永健.核电站一回路用机械密封[J].摩擦学学报,2011,31(4).

[3]JB/T 8097-1999,泵的振动测量与评价方法[S].

〔编辑 利文〕

TH17

B

10.16621/j.cnki.issn1001-0599.2017.02.37