车轮开裂原因分析

2017-04-13王冬艳

王冬艳

(辽宁北方环境保护有限公司,辽宁沈阳110161)

车轮开裂原因分析

王冬艳

(辽宁北方环境保护有限公司,辽宁沈阳110161)

通过对开裂车轮进行宏观、微观观测,化学成分分析,超声波探伤检测,力学性能检测及金相组织检测,最终得出车轮开裂的主要原因是材料的锻造缺陷及热处理方法不当。

车轮;材料;金相组织;探伤

1 问题分析

辽宁北方环境保护有限公司为机械加工单位,主营为与日方某钢铁公司合作,长期生产钢铁公司相关设备的零部件。加工方式为日本提供图纸,北方公司按图纸进行全工序加工。

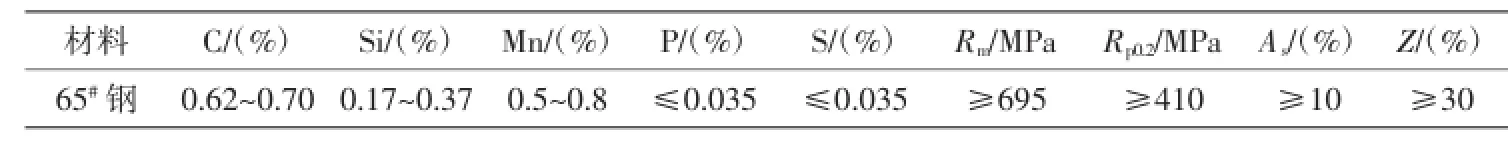

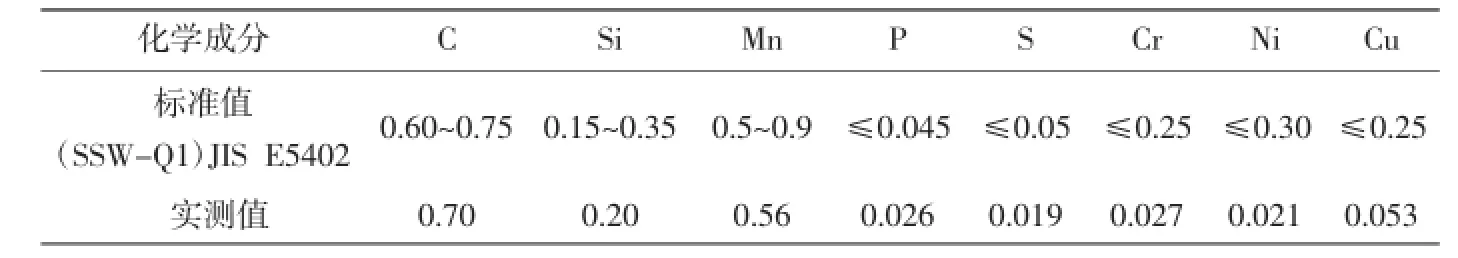

2013年,钢铁公司考虑到正在使用货用火车车轮的材料为铸钢SC480(ZG450),这种材料的车轮由于容易存在铸造缺陷,导致使用寿命低,产品质量不稳定,研究进行材料替代,最后材料变更为SSW-Q1,并提交了制作图,协议先做一个样件,待双方共同检查确认合格后,再追加订单。其中,样件车轮的踏面直径为Φ800 mm,轮毂厚度为300 mm,一侧热装一个偏心轴(图1)。在日本,SSW-Q1是用于制造重载车轮的专用材料,属于优质碳素结构钢锻件,在中国,65#钢是常用的车轮钢,65#钢的化学成分及机械性能与SSW-Q1相近,详见表1,经双方协商,采用中国的GB/T 699-1999标准的65#钢作为SSW-Q1材料的替代品,按日方提供的车轮图纸制作。

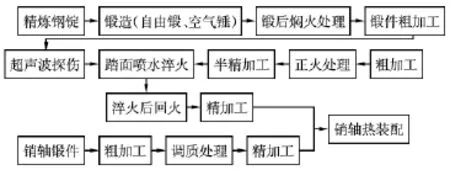

北方公司按图纸要求,编排了工艺流程(图2),得到日方公司的确认后,按工艺流程进行加工,完成了产品制作。在加工的工程中,公司质量检查人员除做了必要的尺寸检测外,还收集了锻造厂家提供的钢锭厂家的材料单、锻造厂家的锻造工艺,超声波探伤报告,热处理厂家的热处理工艺,正火热处理曲线等做为原始的质量控制记录,加入产品加工档案。可产品在加工成成品后,车轮表面却意外出现两道开放性裂纹,车轮是货运火车的重要构件,若在使用中出现问题,会导致输送中断,严重时甚至会车毁人亡,给钢铁公司带来非常严重的经济损失,所以,必须彻底查清样件车轮出现裂纹的原因,并且采用在以后的制作过程中采取相应的防范措施,确保类似情况不再发生,方可进行批量的产品的加工。为此,公司汇集了日方钢铁公司的专家、公司技术代表,钢锭的供货单位、锻造厂、热处理厂的技术人员一起,对比了原始的档案记录,对出现裂纹的原因进行了分析,初步结论可能是3个原因中的单一因素或共同作用结果。

(1)车轮化学成分与要求不符,有针对性的热处理方式不对,导致车轮开裂;

(2)锻造车轮用钢锭存在气孔、裂纹、折叠、结疤、层状断口等缺陷,在锻造的过程中没有完全消除,在热处理、装配等外应力的作用下,以缺陷处为断裂源,形成脆性开裂;

(3)热处理的方式、方法出现了问题,内部残余应大,导致车轮最终开裂。

最后,各方代表达成一致意见,在断裂源附近取样,委托第三方检测,进行宏观、微观观测,化学成分分析、超声波探伤检测、力学性能检测及金相组织的检测,以各项检查报告为依据,进行综合分析,得出最终的结论。

图1 车轮外观

图2 车轮加工工艺流程图

表1 SSW-Q1与65#钢化学成分及正火状态机械性能值比较

2 分析过程及检测结果

2.1 开裂情况

开裂的方式为沿车轮内孔径向出现2处脆性开裂(图3、图4)。

2.2 试验结果及分析

2.2.1 断口宏观及微观检测

(1)断口宏观检测。裂纹的表观特性为沿径向扩展,断裂源部位无宏观塑性变形,为脆性开裂。断裂源产生于车轮壁厚的中心位置,在断裂源处,肉眼可见一处约5×3 mm平坦小亮面区,与断面有明显差异,显示自然表面特性(图5)。

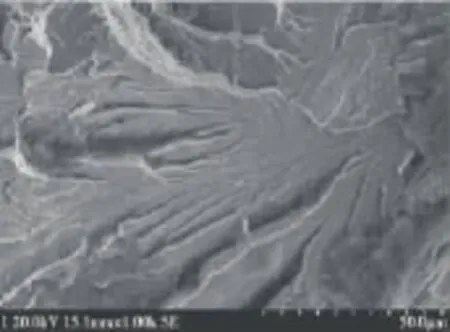

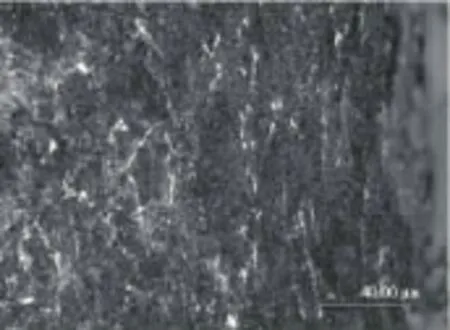

(2)断口微观检测。使用日立S-3400N型扫描电镜对断裂源区微观形貌进行检测,着重检测宏观检测出的一处5×3 mm平坦小亮面区,发现该处位置未显示断面特性,是经过锻造变形后的气泡缺陷(图6),而断裂扩展区形貌显示脆性解理断裂特性(图7)。

2.2.2 超声波探伤检测

用PXUT-350B+超声波探伤仪,把B4S-N探头对检测块(看看顺序用调不)进行了超声波检测,检测结果为:在距检测块端面深约45~80 mm之间发现最大当量为Φ3 mm左右的单个不连续缺陷,缺陷所在的位置及分布如图8所示。

教师的个人素质与信息化教学能力对于成人教育有效性来说是必须要重视的问题。教师是教育活动的直接参与者、左右者、引导者。教师的个人信息化教育素质,包括信息化软件、硬件设备的使用操作能力都是需要重点强调的培养方向。学校有必要定期开展培训,提升教师的信息化素质。当然教师本身也要形成终身学习意识和终身学习态度,不断摸索信息技术的使用方法。在保障个人能力提升的基础上,展开效果更好的信息化教学活动。

2.2.3 化学成分检测结果

化学成分检测结果显示(表2),各个化学成分的含量全部在SSW-Q1材料要求的区间范围内,因此化学成分不符合要求的情况基本可以排除。

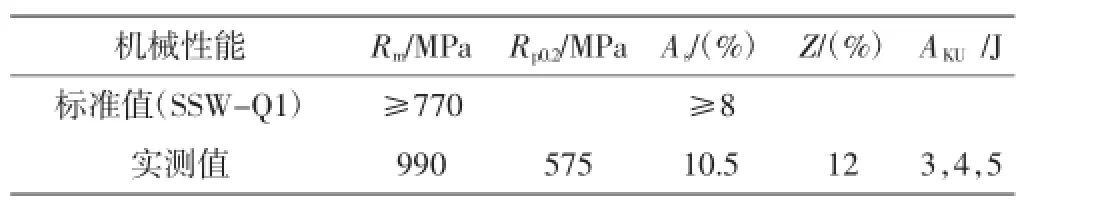

2.2.4 力学性能检测

在非缺陷区截取了拉伸和冲击试样,力学性能检测结果见表3。检测结果显示,车轮样品抗拉强度及延伸率符合技术条件要求,冲击值(AKU)却很低,因为SSW-Q1中并未规定冲击值标准,分析时参照我国辗钢车轮钢CL60(60#钢)的标准中规定的冲击值≥10 J的标准,检测结果远低于标准要求。

2.2.5 硬度检测

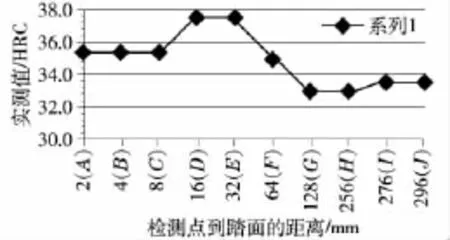

硬度检测方法为沿车轮心部轴线从踏板表面至心部每2 mm为一个检测点,检测结果见图9,踏面硬度及深度符合图纸要求。

低倍组织检测样品在缺陷区域截取,金相组织检测样品取自硬度检测样品。

(1)低倍组织检测。低倍组织检测出内部气泡缺陷见图10,与断口微观检测结果吻合。

(2)非金属夹杂物分析。非金属夹杂物检测结果依据GB/T 10561-2005标准评定,评定结果为:A类粗系1级,B类细系0.5级,C类0级,D类粗系2级。

(3)金相组织分析。车轮踏面组织细密,为细珠光体+少量铁素体,不是淬火组织;心部组织为细珠光体+少量铁素体(图11和图12)。

图3 断裂车轮

图4 脆性开裂断面图

表3 力学性能检测结果

图5 脆性开裂断面图

图6 断裂源微观检测图

图7 断裂源扩展区

图8 当量缺陷标识图

图9 硬度检测结果

图10 内部气泡缺陷

3 结论

(1)力学性能检测结果中冲击值很低,说明车轮韧性较差。

(2)超声波探伤检测发现车轮心部位置存在当量为Φ3 mm左右的单个不连续缺陷,内部气泡缺陷的存在割裂了基体组织,形成潜在开裂源。

(3)金相组织检测显示车轮的踏面及心部组织均为细珠光体+少量铁素体,而没有形成回火索氏体组织,说明车轮在正火处理时方法不当,冷却速度较快,表现在车轮的检测结果上为力学性能的冲击值很低,材料韧性较差。

锻造气泡缺陷及热处理方式不合理两个因素是车轮开裂的原因。希望其他生产非标重载车轮的厂家以此为借,严格控制钢锭的质量及热处理工艺,避免类似情况发生。

图11 踏面表层组织×100

图12 心部组织×100

表2 化学成分检测结果%

〔编辑 凌瑞〕

U27

B

10.16621/j.cnki.issn1001-0599.2017.02.16