环氧树脂/丙烯酸树脂共混物涂层褶皱的影响因素探究

2017-04-13毛慧文高延敏

刘 标,毛慧文,高延敏,李 梦

(江苏科技大学材料科学与工程学院,江苏 镇江,212003)

环氧树脂/丙烯酸树脂共混物涂层褶皱的影响因素探究

刘 标,毛慧文,高延敏,李 梦

(江苏科技大学材料科学与工程学院,江苏 镇江,212003)

以环氧树脂E-51和热塑性丙烯酸树脂为原料,分别以二氨基二苯甲烷(DDM)、二乙烯三胺(DETA)、二氰二胺(DICY)为固化剂制备皱纹涂料,并用于涂布冷轧钢板。采用数显螺旋测微仪、超景深显微镜和扫描电子显微镜等对涂层进行表征,研究树脂配比、涂层厚度、固化剂种类以及固化温度对涂层褶皱的影响。结果表明,环氧树脂和丙烯酸树脂的配比为3∶2时,共混体系中能产生较多的双连续相结构,涂层起皱最明显,褶皱波长最大为1.726 mm;在所设定的工艺条件下,涂层厚度和褶皱波长存在良好的线性关系;3种固化剂中,反应活性高的脂肪胺固化剂DETA更容易使涂层出现褶皱;涂层固化时产生褶皱需要高于一定的临界温度,环氧树脂和丙烯酸树脂的配比为1∶1、以DETA为固化剂的情况下,产生褶皱的临界固化温度为80 ℃。

皱纹漆;涂料;涂层褶皱;环氧树脂;丙烯酸树脂;双组分树脂;固化剂

皱纹涂料是美术涂料的一种,同现在常用的锤纹漆、桔纹漆等美术漆一样,用途十分广泛,对金属表面具有很好的保护及装饰作用[1]。皱纹涂料固化成膜后在涂层表面会呈现出特殊的褶皱结构,其形成机理主要是涂膜在厚度方向上存在固化速率梯度,表层固化速率高于涂层内部固化速率,从而形成具有一定张应力的“上表层”[2],在固化反应过程中,上层反应物对下层低聚物的吸收以及溶剂小分子的不断扩散,导致“上表层”产生膨胀趋势,当以上作用超过“上表层”所能承受的压应力时便会产生褶皱[3-4]。

由于其独特的表面形貌,皱纹涂料可用于各类仪器、机械设备、汽车刹车内衬等表面以增大摩擦力,也可用于室内立体装饰涂层、家具、日用电器等其它产品。目前,国内酚醛树脂皱纹漆和醇酸树脂锤纹漆的应用比较常见,但这两种涂料中都需要加入桐油来制造皱纹。使用桐油存在一些弊病,例如:①桐油本身不具备抗污性,因而使用前桐油需要进行高温熬炼,否则制成的漆膜发黏,而在熬炼过程中,对生产设备及操作人员的熟练程度要求很高,生产工艺过程要求十分严格,否则桐油极易成胶;②桐油制成的漆膜极易粉化;③由于桐油的存在,经过一段时间后漆膜很容易泛黄[1,5]。环氧树脂和热塑性丙烯酸树脂是涂料工业中最常用的树脂,环氧树脂具有很好的附着力以及耐化学品性能,丙烯酸树脂具有柔韧性及保光保色性等特点,两种树脂共混产生相结构的变化,对形成褶皱涂层起到很大作用。鉴于目前关于皱纹涂层的研究多侧重于粉末涂料[6-7]和单组分树脂体系[8-9],而且对涂层形成褶皱的影响因素分析较少,因此本文以环氧树脂和热塑性丙烯酸树脂混合物为对象,研究共混体系的相结构,重点探讨双组分树脂配比、涂层厚度、固化剂种类以及固化温度对涂层褶皱的影响。

1 实验

1.1 原料与试剂

主要原料为:环氧树脂E-51(江阴万千化学品有限公司生产)和热塑性丙烯酸树脂(广州永屹化工有限公司生产),均为工业级。固化剂包括:二乙烯三胺(DETA),化学纯;二氨基二苯甲烷(DDM),实验纯;二氰二胺(DICY),工业级。其它试剂有环己酮(分析纯)。

1.2 实验步骤

(1)制板:选用规格为12.5 cm×8 cm×0.5 mm的冷轧钢板,用800目砂纸打磨边角,用无水乙醇擦拭板面除去浮油后待用。

(2)溶解丙烯酸树脂:称取适量丙烯酸树脂和环己酮(质量比为1∶3),将丙烯酸树脂加入环己酮并置于烧杯中在强力搅拌机中溶解,转速设为800 r/min,为加速其溶解可置于40 ℃恒温水浴锅中,搅拌30 min待丙烯酸树脂全部溶解后封装待用。

(3)制备涂料:根据设定的配比称取定量环氧树脂E-51,按其质量的10%称取固化剂,加入溶解好的丙烯酸树脂中,于强力搅拌机中以1200 r/min的转速搅拌30 min,混合均匀,静置脱泡待用。

(4)制备涂层:将制备好的涂料用MSK-AFA-III小型流延自动涂膜烘干机涂布到待用板材上,设置相应工艺参数得到不同膜厚。

1.3 检测方法

采用Mitutoyo/三丰数显螺旋测微仪测量涂层厚度。采用XPR-500C型偏光熔点仪中的超景深数码显微镜观察并测量涂层表面皱纹波长。通过JSM-6390LV型扫描电子显微镜对树脂固化干燥后的脆断面进行观察。

2 结果与讨论

2.1 树脂配比对涂层褶皱的影响

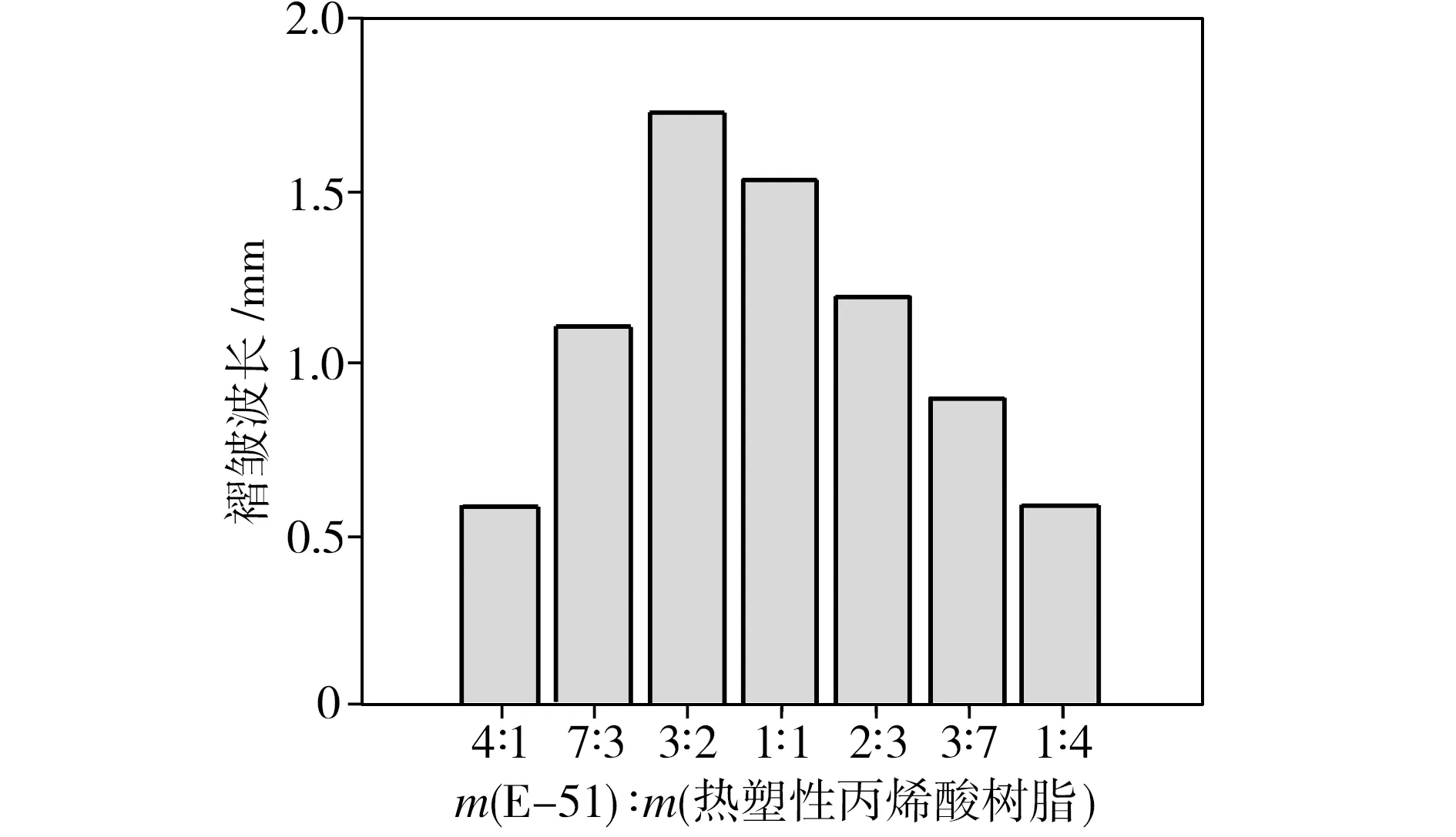

以DETA为固化剂、将环氧树脂E-51和热塑性丙烯酸树脂按不同比例配制成9种涂料,利用流延自动涂膜烘干机控制涂层厚度为1 mm,固化温度设为90 ℃。通过超景深数码显微镜观察涂层表面情况,发现当m(E-51)∶m(热塑性丙烯酸树脂)为1∶9和9∶1时,在涂层表面没有形成褶皱,而其它7个样品所形成的涂层褶皱波长如图1所示。

由图1可见,双组分树脂中丙烯酸树脂含量为20%~80%时在涂层表面可以形成褶皱,并且当m(E-51)∶m(热塑性丙烯酸树脂)为3∶2时起皱效果最明显,褶皱波长最大为1.726 mm。下面通过相结构分析对形成上述现象的机理进行探讨。

图1 树脂配比对涂层褶皱波长的影响

Fig.1 Effect of resin ratio on the wavelength of coating wrinkles

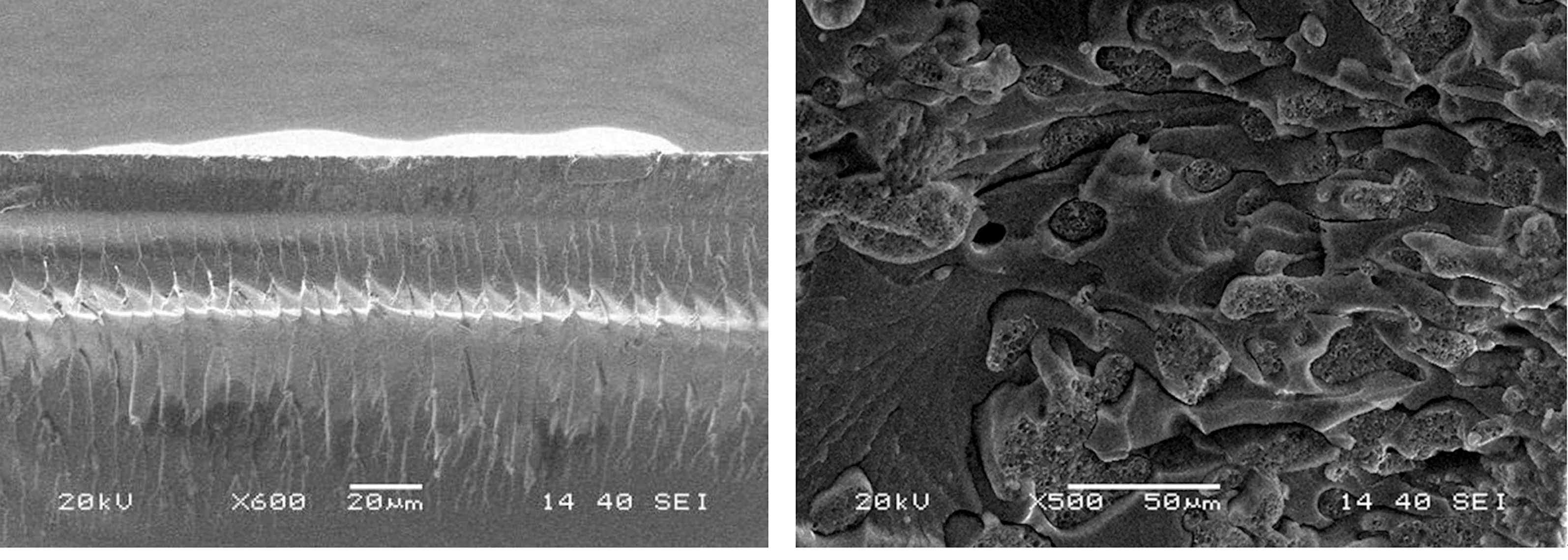

取纯环氧树脂E-51以及m(E-51)∶m(热塑性丙烯酸树脂)分别为3∶2、1∶1、1∶5的环氧树脂/丙烯酸树脂混合物固化干燥后在液氮条件下脆断,其横截面的微观形貌如图2所示。

涂层干燥过程中上表面首先受热,反应过程中同时释放出大量热量又促进了反应的进行,形成具有一定模量的“上表层”,“上表层”的模量与反应使用的环氧固化剂以及反应温度,特别是与所形成的相结构有关[2]。由图2(a)可见,纯环氧树脂体系为均相的紧密结构,由于不存在其它相结构,因此涂层固化收缩一致,形成不了表面褶皱。双连续相结构中树脂组分分散比较均匀,环氧树脂固化时体积收缩产生内应力,丙烯酸树脂的柔韧性在平衡内应力时为形成褶皱提供空间,有利于褶皱的产生。当共混体系中丙烯酸树脂为主体时(图2(d)),虽然环氧树脂固化时产生内应力,但丙烯酸树脂模量比较低,固化过程中的内应力很容易通过丙烯酸树脂的弹性形变而抵消,故形成不了表面褶皱。由图2(b)和图2(c)可见,混合树脂中均出现双连续相结构,环氧树脂富集相周围紧挨着很多丙烯酸树脂相,但丙烯酸树脂的含量不同时双连续相所占比例也不同,其中含40%丙烯酸树脂的共混体系中出现最多的双连续相,故在此配比条件下形成的涂层褶皱波长最大,起皱效果最明显。

(a) 纯环氧树脂 (b)m(E-51)∶m(热塑性丙烯酸树脂)=3∶2

(c)m(E-51)∶m(热塑性丙烯酸树脂)= 1∶1 (d)m(E-51)∶m(热塑性丙烯酸树脂)= 1∶5

图2 不同树脂体系脆断面的SEM照片

Fig.2 SEM images of brittle fracture surfaces of different resin systems

2.2 涂层厚度对涂层褶皱的影响

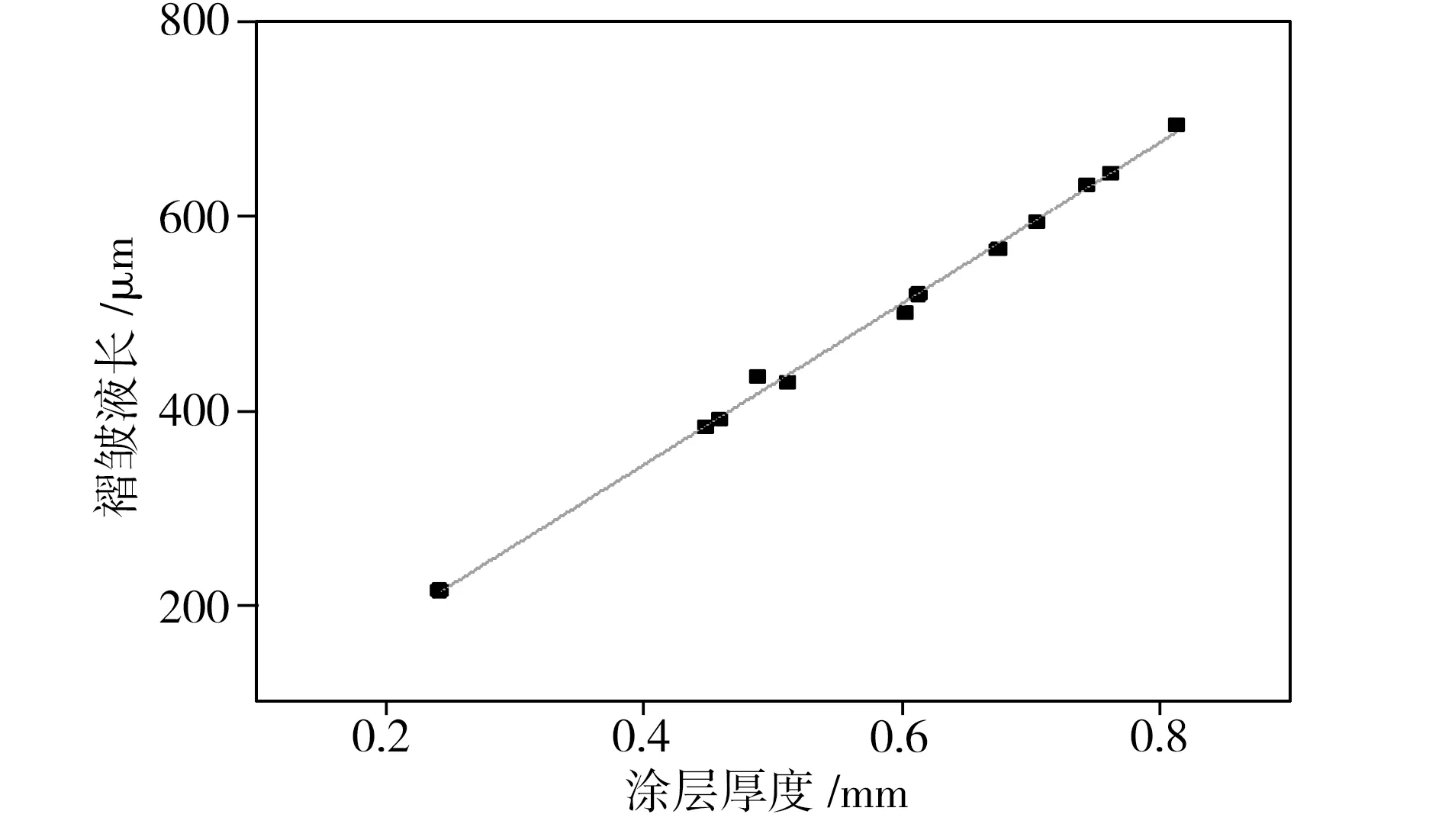

如前所述,皱纹涂层在厚度方向上会产生固化速率梯度,可推断涂层的厚度对褶皱的形成有很大影响,因此控制m(E-51)∶m(热塑性丙烯酸树脂)=1∶4,以DETA为固化剂配制涂料。将固化温度设为90 ℃,利用涂膜机涂布不同厚度的漆膜,用数显螺旋测微仪测出涂层实际厚度,用超景深数码显微镜对相应涂层褶皱波长进行测量,结果如图3所示。

图3 涂层厚度与褶皱波长之间的关系

Fig.3 Relationship between thickness and wrinkle wavelength of the coatings

由图3可以发现,褶皱波长随着涂层厚度的增加而增大,二者有十分明显的线性关系。通过Origin软件拟合得出涂层厚度和所形成的褶皱波长的关系式为:

λ=833d+10.95

(1)

式中:λ为褶皱波长,μm;d为涂层厚度,mm。回归方程的校正决定系数为0.996 72,表明有很高的拟合优度。

2.3 固化剂种类对涂层褶皱的影响

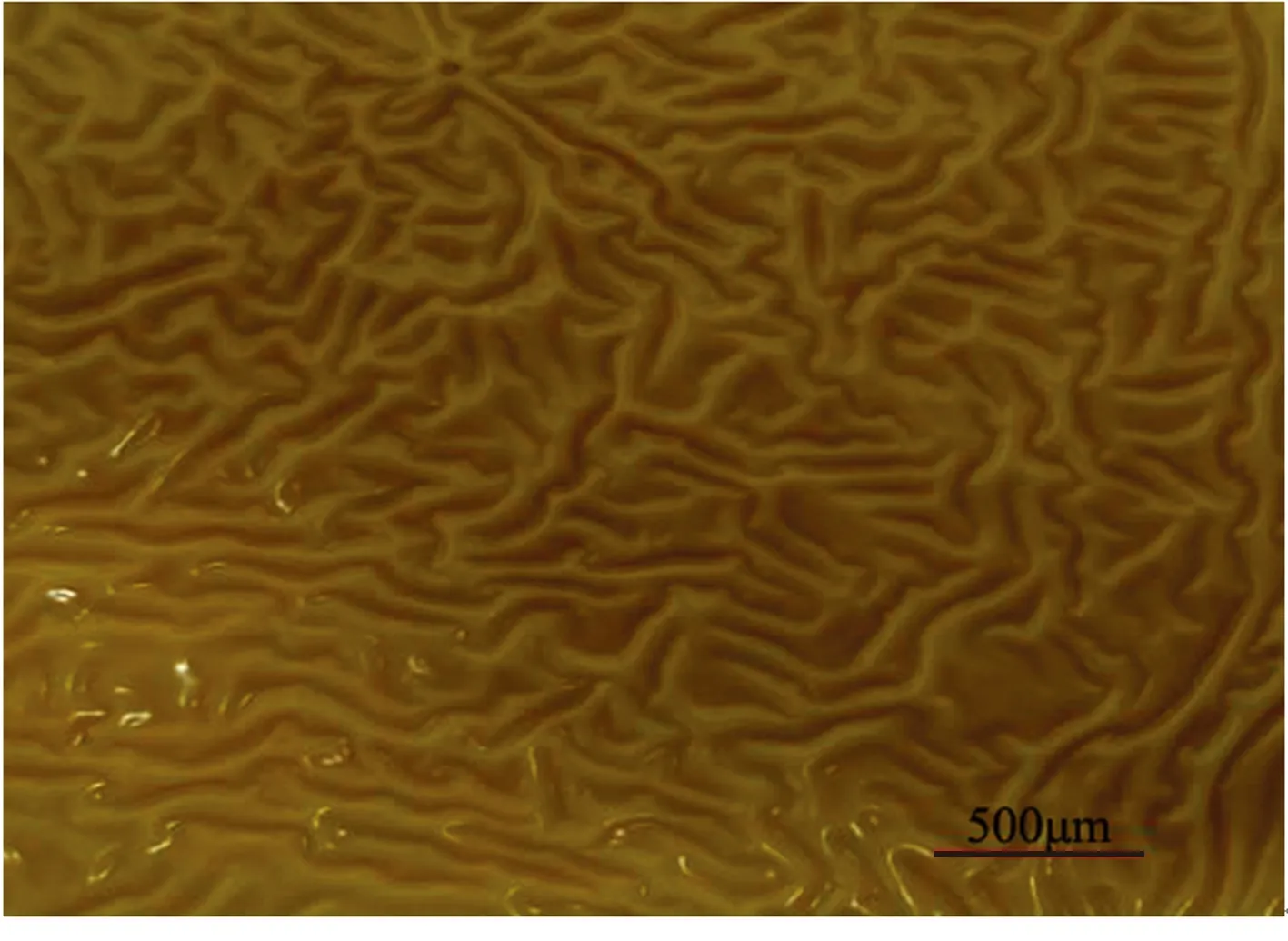

固化剂与环氧基团发生反应,其反应活性、结构及官能团的数量对成膜过程必然会有影响。本研究分别选用常温固化剂二乙烯三胺(DETA)、中温固化剂二氨基二苯甲烷(DDM)、高温固化剂二氰二胺(DICY),控制m(E-51)∶m(热塑性丙烯酸树脂)=1∶1,待涂膜固化后观察其表面形貌,如图4所示。

(a)固化剂DETA,固化温度100 ℃

(b)固化剂DDM,固化温度200 ℃

(c)固化剂DICY,固化温度220 ℃

由图4可以观察到,采用固化剂DDM和DICY时,涂层表面无褶皱形成,而以DETA为固化剂时涂层表面形成明显褶皱。比较这3种固化剂可知,DDM和DICY反应活性比较低,固化过程中产生热量较少,DDM分子结构中含有苯环,空间位阻作用比较强,对涂层内部低聚物的扩散以及上表面对低聚物的吸收不利;DETA则属于脂肪胺类固化剂,反应活性比较高,固化形成的上表面较柔韧,能在更低的内应力条件下通过形成褶皱来释放内应力。

2.4 固化温度对涂层褶皱的影响

温度会影响树脂体系的固化过程,也会对褶皱的形成产生影响。采用m(E-51)∶m(热塑性丙烯酸树脂)=1∶1的共混体系,以DETA为反应固化剂,分别在75、80、85 ℃条件下进行固化,观察涂层表面的褶皱形貌,如图5所示。

(a) 固化温度75 ℃

(b) 固化温度80 ℃

(c) 固化温度85 ℃

Fig.5 Surface topography of the coatings cured at different temperatures

从图5可以看出,在75 ℃固化时涂层表面比较平整光滑,无明显褶皱出现;在80℃固化时涂层表面出现均匀有规则的褶皱纹理;85 ℃固化时表面褶皱比较明显。由此可知涂层褶皱要在高于一定的临界温度时才能固化形成。在环氧树脂和丙烯酸树脂的配比为1∶1、以DETA为固化剂时,临界固化温度约为80 ℃。

3 结论

(1)环氧树脂E-51和热塑性丙烯酸树脂的配比对涂层褶皱的影响较大,两种树脂的含量相差较大时比较难以产生褶皱,当m(E-51)∶m(热塑性丙烯酸树脂)=3∶2时,形成的褶皱波长最大。

(2)在所设定的工艺条件下,涂层厚度和褶皱波长存在良好的线性关系,这可以为涂层褶皱的大规模精细应用提供指导。

(3)二氨基二苯甲烷(DDM)、二乙烯三胺(DETA)、二氰二胺(DICY)这3种固化剂中,反应活性高的脂肪胺固化剂DETA更容易使涂层出现褶皱。

(4)涂层固化时产生褶皱需要达到一定的临界温度。在双组分树脂中环氧树脂E-51和热塑性丙烯酸树脂的配比为1∶1、使用DETA为固化剂的情况下,产生褶皱的临界固化温度为80 ℃。

[1] 胡秀琴,张一荣,王怀奎,等.各色皱纹漆的研制与生产[J].现代涂料与涂装,2002(1):29-30.

[2] 毛慧文,高延敏,曾鲁红.环氧树脂/热塑性丙烯酸树脂共混固化产生褶皱的机理[J].涂料工业,2012, 42(6):6-10.

[3] Basu S K, Scriven L E, Francis L F, et al. Mechanism of wrinkle formation in curing coatings[J]. Progress in Organic Coatings, 2005, 53(1):1-16.

[4] 杨志磊.环氧/热塑性丙烯酸树脂共混体系反应诱导相分离的研究[D].镇江:江苏科技大学,2013.

[5] Huang R. A kinetics approach to surface wrinkling of elastic thin films[M]∥Mechanical Self-assembly:Science and Applications.New York: Springer, 2013:69-109.

[6] Biris A S, Mazumder M K, Yurteri C U, et al. Gloss and texture control of powder coated films[J]. Particulate Science and Technology, 2001, 19(3):199-217.

[7] 郑绍成,腾学芳,严晓阳,等.皱纹粉末涂料配方的优化设计[J].化工设计通讯, 2016, 42(8):42-43.

[8] 费金华.一种皱纹漆料:CN104151901A[P].2014-11-19.

[9] 翟菁, 曹振亚. 醇酸皱纹漆的制备与施工探讨[J]. 涂料与应用, 2015(1):1-6.

[责任编辑 尚 晶]

Study on factors influencing the wrinkles of epoxy/acrylic resin blend coating

LiuBiao,MaoHuiwen,GaoYanmin,LiMeng

(School of Materials Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China)

The wrinkle coatings were prepared by using epoxy resin E-51 and thermoplastic acrylic resin as raw materials, diaminodiphenyl methane (DDM), diethylenetriamine (DETA) and dicyandiamide (DICY) as curing agents respectively. Cold-roll steel sheets were coated and the films were characterized by digital display micrometer, microscope with super depth of field and SEM. Effects of resin ratio, coating thickness, curing agent and curing temperature on the coating wrinkles were studied. The results show that, when the ratio of epoxy resin and acrylic resin is 3∶2, more bicontinuous phase structures are produced in the blend system and the film has the most obvious wrinkles whose maximal wavelength is 1.726 mm. There is a good linear relationship between coating thickness and wrinkle wavelength under the given process conditions. Among the three curing agents, aliphatic amine curing agent DETA with high reactivity is most likely to facilitate the forming of coating wrinkles. The coatings begin to wrinkle only if the curing temperature is higher than a critical value. When the ratio of epoxy resin and acrylic resin is 1∶1 and DETA acts as curing agent, the critical curing temperature is 80 ℃.

wrinkle paint; coating; coating wrinkle; epoxy resin; acrylic resin; two-component resin; curing agent

10.3969/j.issn.1674-3644.2017.02.007

2016-11-21

国家自然科学基金资助项目(51075197);江苏科技大学研究生创新基金资助项目(YCX11S-24).

刘 标(1990-),男,江苏科技大学硕士生.E-mail:liubiao20@126.com

高延敏(1963-),男,江苏科技大学教授,博士.E-mail:1571539864@qq.com

TQ633.7

A

1674-3644(2017)02-0116-05