大阻尼高比刚度复合材料仪表板结构设计及动态特性分析

2017-04-11张术国梁天锡韦利明

梁 森 , 张术国, 梁天锡, 韦利明

(1. 青岛理工大学 机械工程学院,山东 青岛 266033;2 中国工程物理研究院,四川 绵阳 621900)

大阻尼高比刚度复合材料仪表板结构设计及动态特性分析

梁 森1, 张术国1, 梁天锡2, 韦利明2

(1. 青岛理工大学 机械工程学院,山东 青岛 266033;2 中国工程物理研究院,四川 绵阳 621900)

提出了一种新型五层夹芯复合材料仪表板的设计结构,其中上、下蒙皮和中心层设计成嵌入式共固化多层阻尼复合材料结构,并在上蒙皮和中心层以及在下蒙皮和中心层之间设计成一定厚度的聚甲基丙烯酰亚胺泡沫材料,通过有限元数值模拟对其动力学性能进行研究,并与制作出试件的模态分析实验结果进行对比,表明此种设计结构具有非常高的阻尼和比刚度特性,为轻质精密复合材料仪表板设计理论和制作工艺的进一步研究奠定了坚实的基础。

夹芯复合材料结构;嵌入式共固化多层阻尼复合材料;结构设计;数值模拟;模态分析实验

在各种航天器、航空器的设计中,几乎都想将精密仪表、导航装置、控制装置等多种元器件安装于同一面板上,形成结构和受力比较复杂的综合仪表板[1]。随着科学技术的飞速发展,人们对航天器和航空器运行速度和运动精度的要求在不断提高,这就想使仪表板在复杂运行状态和遇到突发状况时还能保持较高的运动平稳性和精度,传统材料已无法满足其使用要求,以复合材料为代表的新事物不断涌现,并得到广泛应用,特别是在复杂工作环境下复合材料板的制作中也涌现出了一系列符合特殊功能要求、并且组分配合性能优异的结构,它为复杂设计奠定了基础[2],也让人们把注意力聚集到高比刚度、大阻尼且力学性能均衡的高性能仪表板上。然而传统的自由阻尼和约束阻尼及阻尼共固化优化形式[3-5]均不能满足仪表板高比刚度和大阻尼的要求,因此如何在保证仪表板高比刚度要求的前提下提高阻尼性能成为结构设计的一个难点课题。为此本文设计了一种新型五层夹芯复合材料仪表板结构,在该结构的上、下蒙皮和中心层提出使用嵌入式共固化多层阻尼复合材料结构形式[6-11],并在上蒙皮和中心层以及在下蒙皮和中心层之间设计一定厚度的聚甲基丙烯酰亚胺(Polymethacrylimide, PMI) 泡沫。通过有限元数值模拟对其动力学性能进行研究,并与制作出试件的模态分析实验结果进行对比,说明此种设计结构具有非常高的阻尼特性,结论为轻质精密复合材料仪表板设计理论和制作工艺的进一步研究奠定了坚实的基础。

1 结构设计

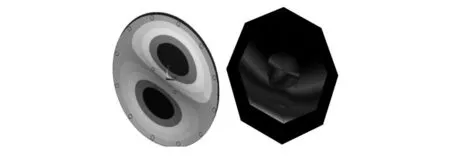

在分析前人铝合金仪表板减振结构设计和受力特点的基础上,提出图1所示新型仪表板结构,特点是运用嵌入式共固化大阻尼复合材料结构分别制作仪表板的上、下蒙皮和中心层,以保证结构的大阻尼特性;并在上蒙皮和中心层以及在下蒙皮和中心层之间设计一定厚度的PMI泡沫,以保证结构的高比刚度特性。与仪器和支架相连的螺钉套就预埋在其中,整个结构采用五层夹芯结构。仪表板设计直径为340 mm,总体厚度为15 mm。其上、下蒙皮铺层的方式为[45°/s/90° /s/0°/s/-45°],中间层的铺层方式为[45°/s/90°/s/0°/s/90° /s/45°],其中s表示黏弹性材料层,每层厚度0.1 mm, 共厚为1 mm。碳纤维预浸料(CF3031/QY 8911)层厚为0. 25 mm,上、下蒙皮和中间层的制作过程及其力学性能,在参考文献[6-11]中有详细论述。

图1 仪表板整体结构示意图Fig.1 The schematic diagram of the instrument panel structure

由于PMI泡沫材料具有高的比强度、比模量,同时还具有耐疲劳、减振、降噪、隔声、隔热的作用。根据固体力学理论,板的弯曲刚度与厚度的3次方成正比,厚度越大,板的刚度也就越大,但是单纯的增加厚度也会带来整体仪表板重量的加大,为满足重量要求,这里采用面板与PMI多层夹芯组合的形式,其主要作用就是在保证整体结构刚度和尺寸的前提下降低整体质量和提高结构比刚度[12-15]。而在上、下蒙皮和中间层与PMI泡沫之间采用耐高温、强度大、耐持久的J-116A胶黏剂实现各板与PMI泡沫的连接[16-17]。

为降低仪表板的质量和提高螺钉套的粘接强度,本文设计的螺钉套选用钛合金,具体结构如图1所示,其中左边的螺钉套用于仪表板与仪表之间的连接;右边的螺钉套用于仪表板和支架之间的连接[18-20]。

2 数值模拟与实验验证

为了验证本文设计出仪表板优良的动力学性能,采用ANSYS有限元分析软件进行数值模拟,探索这种大阻尼、高比刚度复合材料仪表板的动力学特性。具体模拟分析过程主要包括:构建有限元模型、添加边界条件及求解、结果提取和分析。

2.1 构建有限元模型

有限元软件ANSYS14.0提供了多种用于纤维增强复合材料结构分析的专用单元, 这里选用的单元为SOLID185,它是一种三维多层实体单元, 具有八个节点,每个节点具有三个自由度,分别是x,y,z方向的位移, 在SOLID185实常数的定义中可以输入每一铺层的材料特性、铺设角度以及厚度。粘弹性材料、金属螺钉套固定件和PMI泡沫材料也采用了SOLID185建模,此时输入的材料特性为各向同性。

碳纤维复合材料为各向异性材料,本文选用的碳纤维复合材料的参数见表1,黏弹性材料、PMI泡沫材料、钛合金材料均为各向同性材料,其参数见表2~表4。

表1 碳纤维复合材料的材料参数Tab.1 Material parameters of carbon fiber composite

表2 黏弹性材料参数Tab.2 Viscoelastic material parameters

表3 PMI泡沫材料参数Tab.3 PMI Foam material parameters

表4 钛合金材料参数Tab.4 Titanium alloy material parameters

2.2 边界条件

仪表板是通过周边的12个螺栓孔紧固在圆环宽度为10 mm的支架表面上,为此有限元模型就约束了该圆环上所有节点x,y,z方向的自由度,使得仪表板数值模拟边界条件与实际情况基本一致,具体如图2所示,周边单元节点是约束节点。

图2 网格划分和边界条件Fig.2 Meshing and boundary condition

2.3 实验验证

为了比较,本文对制作出仪表板试件进行模态实验,通过模态分析技术研究其动力学特性。

2.3.1 实验所用仪器

图3 实验仪器和试件装夹Fig.3 Experimental instrument and specimen clamped

2.3.2 实验方法

实验所采用夹具是自制的,目的是为模拟仪表板的实际工作环境,同样采用12个螺钉将仪表板固定在夹具顶面宽度为10 mm的圆环表面上,夹具下侧为方形板用于和试验台固定。

实验使用放射状网格,测点分为4圈,每圈有8个测点,各圈之间距离并不相等,而是由里向外逐渐减小以使整个测点均匀分布在仪表板上,具体见图3(b)。测量按多点激励单点响应的原理进行,采用5次平均获各测量点的振动信号,通过数据分析就能得到仪表板的实验模态参数,即模态阻尼,模态频率,模态振型等。

2.3.3 模拟结果和实验结果对比

本文采用模态分析,通过*GET命令提取每种材料应变能,再用自编程序计算模态损耗因子,输出固有频率,并将模拟结果与实验结果进行对比。具体如表5、图4、图5、图6和图7,其中图的左边为模拟结果,右边为实验结果。

表5 模拟数据与实验结果Tab.5 Simulation data and experimental results

图4 一阶模态振型对比Fig.4 Comparison of first order mode shapes

图5 二阶模态振型对比Fig.5 Comparison of second order mode shapes

图6 三阶模态振型对比Fig.6 Comparison of third order mode shapes

图7 四阶模态振型对比Fig.7 Comparison of fourth order mode shapes

通过对比知,实验结果与模拟数据基本吻合,证明了本文数值模拟模型和方法的有效性,为今后复合材料仪表板的数值模拟和设计方法奠定基础。由于分析的一阶模态损耗因子超过6%,一阶固有频率也在25 Hz以上,可见本复合材料仪表板附和了大阻尼高比刚度的设计要求,也证明了嵌入式多层分布的粘弹性材料结构能够切实有效地增加仪表板的阻尼性能。但是实验结果与模拟数据之间仍存在一定误差,究其主要原是:数值模拟的边界约束仅在仪表板底面10 mm圆环上,与实际螺钉固定周边圆环还存在一定差异。

3 仪表板结构的进一步数值模拟

按照上述方法进一步对仪表板结构进行数值模拟,探索仪表板性能与中间黏弹性层厚度、PMI层厚度以及PMI材质参数之间的变化规律。

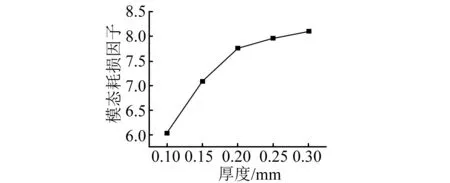

3.1 中间黏弹性层厚度对阻尼性能影响

改变中间4层阻尼厚度,通过改变PMI泡沫层厚度使适应仪表板总厚为15 mm,上下蒙皮中的弹黏性层厚度保持不变,以探索仪表板阻尼性能随中间层黏弹性层厚度的变化规律。

由表6、图8和图9可知:损耗因子随着阻尼层厚度增大而提高,固有频率则随之降低。究其原因是当阻尼层厚度增加时,黏弹性材料在结构中所占的比重增加,使得整体结构阻尼和质量增加而刚度下降,结构模态频率又与其模态刚度与模态质量比的平方根成正比,从而使其频率随着黏弹性层厚度增加而下降低。

表6 损耗因子与黏弹性厚度模拟结果Tab.6 Loss factor vs viscoelastic layer thickness

图8 损耗因子与黏弹性层厚度的模拟结果Fig 8 Loss factor vs viscoelastic layer thickness

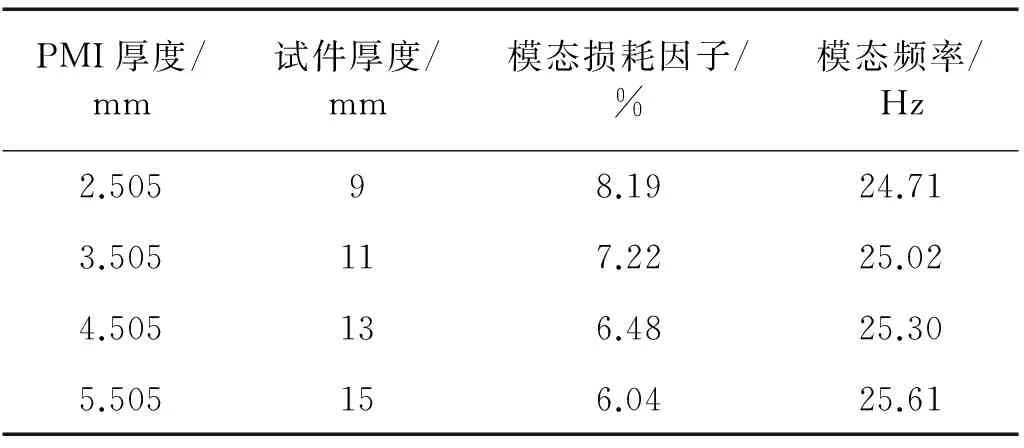

3.2 PMI层厚度对阻尼性能影响

改变PMI层厚度,仪表板总厚随PMI层厚度变化而变化,保持阻尼层数和厚度不变,以探索仪表板阻尼随PMI泡沫层厚度的变化规律。

图9 一阶频率与黏弹性层厚度的模拟结果Fig 9 Natural frequency vs viscoelastic layer thickness

由表7、图10和图11可知:损耗因子随着PMI层厚度增大而减小,固有频率则随之增大。原因在于PMI泡沫层厚度的增加,黏弹性材料所占的比重也随之减小,导致整体结构的阻尼减小;而PMI泡沫层厚度的增加使仪表板的比弯曲刚度提升,因此,阻尼损耗因子随着PMI泡沫层厚度的增加而减小,模态频率则随着PMI泡沫层厚度的增加而增大。

表7 损耗因子与PMI厚度模拟结果Tab.7 Loss factor vs PMI foam layer thickness

图10 损耗因子与PMI泡沫厚度的模拟结果Fig10 Loss factor vs PMI foam layer thickness

图11 一阶频率与PMI泡沫厚度的模拟结果Fig11 Natural frequency vs PMI foam layer thickness

3.3 PMI材料参数对阻尼性能影响

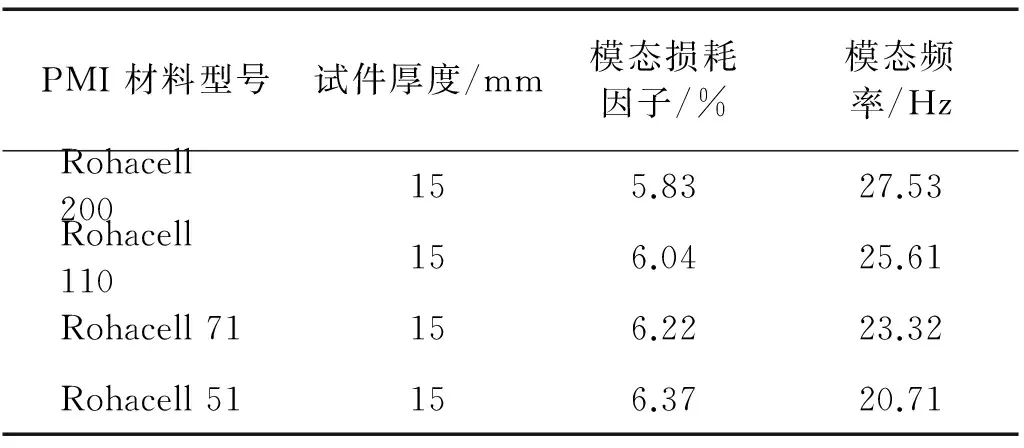

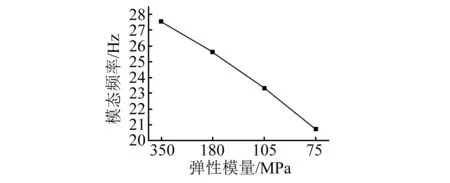

保持PMI层厚度不变,这样仪表板厚度为15 mm,市面上常见的PMI泡沫材料牌号共有四种,在有限元分析中通过改变PMI泡沫层材质参数,探索仪表板阻尼性能随PMI泡沫层材质参数的变化规律。

由表8、表9、图12和图13知:损耗因子随着PMI泡沫材料弹性模量的减小而增加,固有频率则随之降低。究其原因是当PMI泡沫材料弹性模量增加时,整个结构的刚度在提高,在其它条件几乎不变情况下整体结构的阻尼会减小(质量会微微增加);由于结构固有频率与结构模态刚度与模态质量比的平方根成正比,所以一阶模态频率随着PMI泡沫材料弹性模量的降低而降低。

表8 PMI材料型号、密度与模量Tab.8 The density and modulus vs PMI model number

表9 损耗因子和固有频率随PMI材料型号的变化结果Tab.9 Loss factor and nature frequency vs PMI model number

图12 损耗因子与PMI泡沫材料弹性模量的模拟结果Fig12 Loss factor vs modulus of elasticity of PMI

从本文的第2、3节来看,设计确定的阻尼层0.1 mm、PMI材质型号为rohace11厚5.505 mm未必是最优秀的结构,但是如果兼顾了仪表板的重量和静力学性能,该设计结果应当是比较好的选择。

图13 一阶频率与PMI泡沫材料弹性模量的模拟结果Fig13 Natural frequency vs modulus of elasticity of PMI

4 结 论

本文提出了一种新型五层夹芯复合材料仪表板的设计结构,其中上、下蒙皮和中心层设计成嵌入式共固化多层阻尼复合材料结构,并在上蒙皮和中心层以及在下蒙皮和中心层之间设计成一定厚度的PMI泡沫材料,通过有限元数值模拟软件对其动力学性能进行研究,并与制作出试件的模态分析实验结果进行对比,验证了本文所建模型和分析方法的有效性,通过用验证的模型和方法对该结构作进一步探索,得出了如下重要结论:

(1) 仪表板的阻尼损耗因子随着粘弹性材料层相对厚度增加而增加,固有频率则随着粘弹性材料层相对厚度增加而降低;

(2) 仪表板的阻尼损耗因子随着PMI泡沫材料层厚度的增大而减小,固有频率则随之增大;

(3) 仪表板的阻尼损耗因子随着PMI泡沫材料弹性模量的减小而增加,固有频率则随之降低,结论为轻质精密复合材料仪表板设计理论和制作工艺的进一步研究奠定了坚实基础。

致谢

感谢北京625所曹正华、陈静、梁恒亮等研究员的支持,有了他们的帮助才使得复合材料仪表板制作得以实现。

[ 1 ] 祁丽霞,段俊法,白雅娟,等.复杂仪表板元件设计序列确定方法研究[J].工程设计学报,2008(5):357-360. QI Lixia, DUAN Junfa, BAI Yajuan ,et al. Method to ascertain design sequence of components on panel of complex instrument [J].Journal of Engineering Design,2008(5):357 -360.

[ 2 ] 赖盛景,邓克文,李火生.仪表板黏弹阻尼减振设计[J].中国工程物理研究院科技年报, 2005(1): 143-143. LAI Shengjing, DENG Kewen, LI Huosheng. The dashboard sticky elastic damping vibration reduction design [J]. Chinese Academy of Engineering Physics Science and Technology Annual Report, 2005(1): 143-143.

[ 3 ] 刘天雄,华宏星,陈兆能,等.约束层阻尼板的有限元建模研究[J].机械工程学报,2002,38(4):108-114. LIU Tianxiong, HUA Hongxing, CHEN Zhaoneng, et al. Study on the model of finite element of constrained layer damping plate[J].Chinese Journal of Mechanical Engineering, 2002 ,38(4):108-114.

[ 4 ] 郭亚娟,李惠清,孟光,等.弹性自由层阻尼管的有限元建模黏与试验研究[J]. 振动与冲击, 2008,27(5):99-102. GUO Yajuan, LI Huiqing, MENG Guang, et al. Finite element modeling and experimental research on pipes sticked with viscoelastic free layer damping[J]. Journal of Vibration and Shock, 2008,27(5):99-102.

[ 5 ] 林松,徐超,吴斌.共固化黏弹性复合材料的结构多目标进化优化设计[J].宇航学报,2010,31(8):1900-1905. LIN Song, XU Chao, WU Bin. Multi-objective evolutionary optimization design of composite structure embedded with cocured viscoelastic layers[J]. Journal of Astronautics, 2010,31(8):1900-1905.

[ 6 ] 张忠胜,梁森.嵌入式中温共固化复合材料阻尼结构制作工艺及层间结合性能[J]. 航空学报,2013(8):1972-1979. ZHANG Zhongsheng, LIANG Sen. Manufacturing process and interlaminar bonding property of embedded medium-temperature co-cured composite material damping structure[J]. Acta Aeronautica et Astronautica Sinica, 2013(8):1972-1979.

[ 7 ] 梁森,王辉,张忠胜. 嵌入式高温共固化复合材料阻尼结构动力学性能实验研究[J]. 振动与冲击,2013,32(20):97-101. LIANG Sen, WANG Hui, ZHANG Zhongsheng. Tests for dynamic performance of embedded high-temperature co-cured composite damping structures [J]. Journal of Vibration and Shock, 2013, 32(20):97-101.

[ 8 ] LIANG Sen, XIU Yaoyao, WANG Hui. A research on sound insulation characteristics and processing of the embedded and co-cured composite damping structures [J]. Journal of Composite Materials, 2013,47(9):1169-1177.

[ 9 ] 梁森,王辉,修瑶瑶.基于遗传算法的嵌入式共固化穿孔阻尼层复合材料结构优化[J]振动与冲击,2013,32(11):51-55. LIANG Sen, WANG Hui, XIU Yaoyao. Based on genetic algorithm embedded in curing perforation damping layer composite structural optimization [J]. Journal of Vibration and Shock, 2013,32(11) : 51-55.

[10] 梁森,王辉,张忠胜.嵌入式高温共固化复合材料阻尼结构动力学性能实验研究[J]振动与冲击. 2013,32(20):97-101. LIANG Sen, WANG Hui, ZHANG Zhongsheng. Embedded high temperature curing composite damping structure dynamic performance [J]. Journal of Vibration and Shock, 2013,32(20): 97-101.

[11] LIANG Sen, LIANG Keyao, LUO Lei, et al. Study on low-velocity impact of embedded and co-cured composite damping panels with numerical simulation method[J]. Composite Structures, 2014,107:1-10.

[12] 张洁. 复合材料铺层设计准则的一些理解[J]. 科技创新导报,2013(14):57-58. ZHANG Jie. Composite layer design criteria of some understanding [J]. Science and Technology Innovation Herald, 2013(14):57-58.

[13] 杨永文. 复合材料层合板及飞机进气道铺层设计与分析[D]. 哈尔滨: 哈尔滨工业大学,2009.

[14] 侯玉品. 复合材料层合板铺层设计与离散结构选型优化方法研究[D]. 大连:大连理工大学,2013.

[15] 梁森,王常松,张术国,等.大阻尼高刚度复合材料多层夹芯精密仪表板制作工艺:CN104015377A [P]. 2014-09 -03.

[16] 张恩天,曲春艳,陈维君. 结构胶粘剂的发展和应用[J].中国材料进展,2009(9):74-78. ZHANG Entian, QU Chunyan ,CHEN Weijun. Development and application of structural adhesive [J]. Materials China ,2009(9):74-78.

[17] MI Peng, LIANG Sen. A research on loss factor of embedded and co-cured composite damping structure [J]. Emerging Materials and Mechanics Applications, 2012,487: 593-597.

[18] 张庆玲,王庆如,李兴无. 航空用钛合金紧固件选材分析[J]. 材料工程,2007(1):11-14. ZHANG Qingling,WANG Qingru,LI Xingwu. Materials selection analysis for titanium alloy fasteners in aviation industry[J]. Journal of Materials Engineering, 2007(1):11-14.

[19] ROBINSON M J, KOSMATKA J B. Embedding viscoelastic damping materials in low-cost VARTM composite structures [J]. SPIE Proceedings Smart Structure and Materials, 2005, 5760: 349-360.

[20] 刘风雷,刘丹,刘健光.复合材料结构用紧固件及机械连接技术[J]. 航空制造技术,2013(1):102-104. LIU Fenglei, LIU Dan, LIU Jianguang. Fastener and Mechanical Joining Technology for Composites Structure [J]. Aviation Manufacturing Technology, 2013(1):102-104.

Structural design and dynamic characteristics of large damping and high specific stiffness composite panels

LIANG Sen1, ZHANG Shuguo1,LIANG Tianxi2,WEI Liming2

(1. School of Mechanical Engineering, Qingdao Technological University, Qingdao 266033, China;2.China Academy of Engineering Physics, Mianyang 621900,China)

A new type of five-layer sandwich composite panels was presented in detail. The upper and lower skins and center layer were designed as embedded co-cured composite structures with multilayer damping films. Between the upper skin and center layer as well as between the lower skin and the center layer, a layer of polymethacrylimide foam material with a certain thickness was put in. The dynamic performances of the specimen were analysed deeply by using the finite element simulation and experimental modal analysis. By making comparison between the relative results, the conclusion shows that the designed structure has very high damping and specific stiffness characteristics, and will provide a foundation to the design principle and application of light-weight, large-damping and high-precision composite materials instrument panels.

composite sandwich structure; embedded co-cured composite structure with multilayer damping films; structure design; numerical simulation; experimental modal analysis

国家自然科学基金(51375248);中国工程物理研究院“嵌入式共固化大阻尼复合材料仪表板研制”项目资助(B2-2015-0112)

2015-06-17 修改稿收到日期: 2016-01-19

梁森 男,博士,高级工程师,教授,博士生导师,1962年生

E-mail: liangsen888111@163.com.

TB332

A

10.13465/j.cnki.jvs.2017.06.033