基于西门子S120的矫直机控制系统设计

2017-04-10王小博,祖龙起,刘顺利,武铁彬,王建民

王 小 博, 祖 龙 起, 刘 顺 利, 武 铁 彬, 王 建 民

( 1.大连工业大学 信息科学与工程学院, 辽宁 大连 116034;3.大连艾科科技信息工程有限公司, 辽宁 大连 116600;3.大同煤矿集团有限责任公司, 山西 大同 037001;4.辽宁银捷装备科技股份有限公司, 辽宁 铁岭 112000 )

基于西门子S120的矫直机控制系统设计

王 小 博1, 祖 龙 起1, 刘 顺 利2, 武 铁 彬3, 王 建 民4

( 1.大连工业大学 信息科学与工程学院, 辽宁 大连 116034;3.大连艾科科技信息工程有限公司, 辽宁 大连 116600;3.大同煤矿集团有限责任公司, 山西 大同 037001;4.辽宁银捷装备科技股份有限公司, 辽宁 铁岭 112000 )

系统介绍了一种基于西门子S120伺服驱动的矫直机电气拖动系统的设计方法。矫直机对辊采用西门子S120伺服驱动装置组成拖动系统,控制器采用西门子S7315CPU PLC控制,辊缝位置及矫直辊角度检测采用绝对值编码器检测角度及位置,速度反馈编码器与S120伺服系统以及PLC组成速度闭环控制系统,扭矩传感器与S120伺服系统以及PLC组成力矩闭环控制系统,通过PROFIBUS-DP总线完成CPU控制单元与S120伺服系统的通信数据传递。该控制系统实现了上下两矫直辊旋转加工时的速度同步、力矩同步控制,保证了被矫直棒料精度为0.3%的高精度技术指标。

S120伺服驱动;棒料矫直机;速度同步;力矩同步

0 引 言

黑色和有色金属管材、棒材及合金圆棒料在生产过程中,由于材质或冷却不均匀等原因导致轧制出来的棒材会出现弯曲、变形等缺陷,需要对棒材进行矫直处理后才能成为钢厂等企业的最终产品。矫直机基于“多段等曲率反弯辊型、辊系技术”原理实现高精度矫直,其关键在于辊系运动中,各组对辊辊缝的反弯量高度必须保持一致。为了达到这一要求,需要保证被矫直管棒材在矫直辊的旋转挤压运动过程中各处受到均布、均衡的矫直力。即保证矫直辊的辊型特殊设计和对辊的速度同步、力矩同步控制。工厂通常是在一个平直的校验台上拿塞尺来测量加工后的棒材与校验平台基准线之间的间隙,得到直线度误差。高精度矫直误差要求符合GB/T 1184—1996国标标准,即误差小于等于0.4 mm/m。当前大多数厂家的矫直机控制系统只有位置、速度控制[1],或是按照设定的矫直力进行钢板的矫直[2],没有均衡矫直力的闭环控制的设计,很大程度上影响了矫直精度。而且传统的矫直系统一般采用单一的PLC的控制方式,无法实现快速响应。目前国外同类产品直线度误差小于等于0.3 mm/m[3],即0.3%;而国内同类产品矫直精度小于等于0.5%[4],控制精度达不到要求。针对这一问题,作者在为抚顺特钢连轧厂设计矫直机控制系统时采用了基于西门子S120伺服驱动的矫直机控制系统,以期实现矫直辊的速度同步控制和力矩同步控制。

1 工艺概述

1.1 设备组成

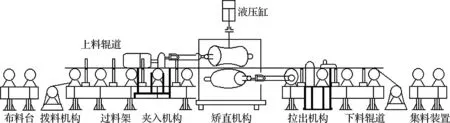

两辊矫直机的机组设备如图1所示,由上料辊道装置、主机对辊、下料辊道装置、液压系统等组成[5]。上料辊道装置由布料台、拨挡料机构、入口输送辊道、夹送机构组成。下料辊道装置包括拉出机构、出口输送辊道、拨料装置及集料装置。

图1 两辊矫直机结构示意图

矫直机本体由机架、上下矫直辊、横梁、主传动系统、压下系统、角度调整及锁紧机构、进出口导向装置、导位板装置等组成。液压系统中,液压缸垫保护装置的作用是在矫直辊所受的力超过安全压力时,保护设备不受损坏。消隙油缸装置消除压下丝杠与压下丝母之间的间隙。液压锁紧装置作用是锁紧上下矫直辊,保证矫直锟不因外力发生转动。其中主传动系统采用西门子的S120伺服驱动装置拖动。

1.2 工作过程

根据矫直工艺流程,当检测到布料台有料时,把需要矫正的管棒材经由上料辊道送入矫直机,先由拨挡料机构将布料台上的棒材一根一根拨到入口输送辊道中,同时棒材头部进入前夹送辊的夹送区域,由前夹送辊夹合将棒材送入相对旋转的矫直机对辊区行进矫直。矫直机上下安装的两个轮廓为特殊的曲线形状,相互交叉,轴线成一定角度的矫直辊以某一设定速度相对旋转,管棒材在上下两组辊缝隙中受力直线前进通过,在对辊的带动下产生反弯曲力矩,通过矫直辊道旋转带动棒材前进,将弯曲的管棒材矫直成符合产品标准要求的棒材产品[6]。当传感器检测到棒材尾部完全通过矫直区后,由拉出机构下料电机将棒材拉出,进入出口输送辊道,然后进行下一道矫直工序循环[7]。

1.3 控制要求

两辊矫直机主机的主传动机构包括:拖动上下两主辊相对旋转运动的两台160 kW的主传动交流电机、减速器和联轴器[8]。控制辊主辊上下移动的2.2 kW交流电机用以调节辊间距。间距调节数值精度控制在小数点后两位数字。矫直机矫直的棒材直径范围为30~100 mm,滚光矫直后平直度小于等于0.3%。

2 控制系统硬件设计

2.1 系统组成与设备选型

由于矫直机对控制响应和控制精度要求很高,所以矫直机的上下2个矫直辊必须采用一套独立的控制系统进行控制,整个控制系统是以西门子S120伺服驱动器为核心的二级系统和以S7-315 PLC 为核心的基础自动化系统构成。为了保证矫直机位置控制精度及响应速度,采用由西门子的位置检测功能模板SM338对矫直机最重要的主压下装置进行位置信号采集及处理,控制器采用西门子S7315 PLC控制,辊缝位置及矫直辊角度检测采用绝对值编码器检测角度及位置,速度反馈编码器与西门子的专用伺服驱动器S120伺服系统以及PLC组成速度闭环控制系统,扭矩传感器与S120伺服系统以及PLC组成力矩闭环控制系统,其速度信号和力矩信号通过接口送入S12 CPU单元。控制系统结构图如图2所示。

图2 控制系统结构图

西门子S120系列传动交流伺服控制器是一种高性能、高精度的集矢量控制与伺服控制于一身的驱动控制系统。由于S120具有模块化的结构设计,使得安装、维护简单易行[9];本设计选用控制单元、整流、逆变均为独立模块的DC-AC型控制系统[10]。功率驱动模块按工厂实际要求选用PM340装机装柜型,该模块在电源为三相AC380~400 V时,输出功率为110 ~220 kW,符合本设计160 kW上下辊电机拖动的控制要求。PLC配置了两个8通道的高速计数单元模块FM352,用来处理上下辊辊间距的精确调节的控制要求。CPU选择CU320-2DP,CU320控制单元与PLC CU315数据交换通过PROFIBUS DP网络[11]现场总线完成。分别通过西门子STEP7软件和Starter软件进行硬件组态和参数设置[12]。通过触摸屏监视和控制设备,可随时现场修改参数。控制系统装配图如图3所示。

2.2 主电机传动系统电路设计

上辊主电机拖动电路如图4所示,由于电机功率较大,电机进线端设计有平波电抗器,连接在电源模块进线处“R S T”,而电源模块输出端“U V W”则连接160 kW三相异步交流电动机。在断路器出线处各串联一个电感,用来增大短路阻抗、限制短路电流,在发生短路故障时,维持母线电压水平,使母线上的电压波动较小,保证其他电气设备运行的稳定性[13]。电源模块310的X121端接有远程/近地切换功能的继电器2KA01,远程控制由PLC通过DP总线向S120的CPU CU320发出控制命令,近地控制则通过传动控制柜的控制面板开关2SB01实现。近地控制的主要作用是方便调试。X23端子接有反馈编码器B1,接收电机的速度信号以实现电机的闭环调节控制。

2.3 S120速度同步、力矩同步控制方案

设备机械结构为上下两辊组成的矫直机。为保证被矫直棒料精度为0.3%的高精度技术指标,要求两矫直辊速度同步,即矫直辊驱动电机之间需要保证运行速度的同步,以及转矩的平均分配。因此,两台S120采用主从控制应用方式、转矩分配通过参数设置方法来实现。将主机工作模式设定为速度模式,从机工作模式设定为转矩模式,将主机的转矩设定值作为从机的转矩给定值[14]。主从电机机械同轴[15],系统运行时,从机转矩始终与主机一致,从机速度始终与主机相同,从机转矩始终跟随主机转矩,系统按照主机的速度闭环运行,转矩响应比较快。这样就完成了速度同步、转矩同步的分配[14]。 出现偏差时,由速度传感器和扭矩传感器检出后信号送给PLC处理,通过程序进行修正。其连接方式如图5所示[16]。S120使用CU320作为控制单元,PROFIBUS DP连接到PLC CU315上,借助PROFIBUS DP的SLAVETO SLAVE通信,实现两个S120设备之间的数据交换。

图4 主电机上辊电机控制柜电路图

图5 主从控制连接图

2.4 S120主从控制方案配置

S120的主从控制配置是在西门子驱动控制单元专用软件STARTER下完成,在进行主从控制配置时,首先要完成基本驱动单元的设备组态。然后配置主从通信方式, 再根据实际使用的主从通讯方式,定义传输的数据顺序和内容、定义主从通讯数据,如表1所示[15]。

表1 主从通信数据

3 控制系统软件设计

3.1 软件设计思想

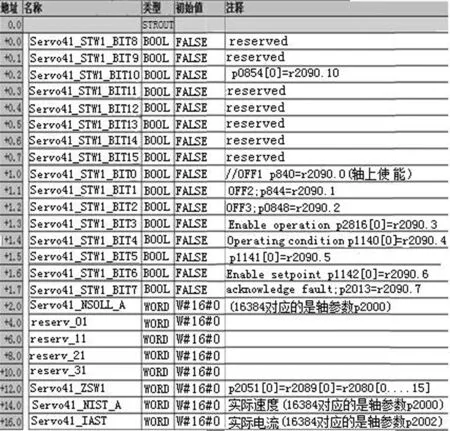

控制系统流程如图6所示。按照控制要求,首先将需要矫直的管棒材放到布料台上,根据传感器的检测信号判断棒材是否到位,确定到位后启动,系统开始判断进料道是否有料,如果没有,拨料机构往入口输送辊道拨进一根料,棒材经由入口输送辊道进入矫直区,棒材完全通过矫直区后,进入出口输送辊道,拉出机构将棒材拉出到下料架上,进入下一循环[8]。

图6 控制系统流程图

3.2 STARTER的使用

第一步,报文配置完毕后,首先在STARTER软件,设定通信方式为“S7ONLINE(STEP7)-->TCP/IP->Inter(R)82567L”,然后通过“Accessible nodes”来在线读取连接设备后,接受读取装置信息。最后,在线项目,恢复出厂设置后打开自动组态界面进行自动组态,选择Vector方式[17]。第二步,进行电机自动识别,进行这一步时要先将项目离线,对VECTOR_02进行电机配置界面。

3.3 报文选择配置

先在PLC侧进行硬件组态时,对CU310-2DP模块进行报文配置,本设计根选择西门子S120系统的第352号报文。在STEP7 状态监视窗口显示并分配报文地址。每个电机模块分配一个地址。再进入STARTER软件,进行DP地址核实,只有完全相同,才可以进行报文配置。

3.4 报文控制CU320-2DP程序编辑

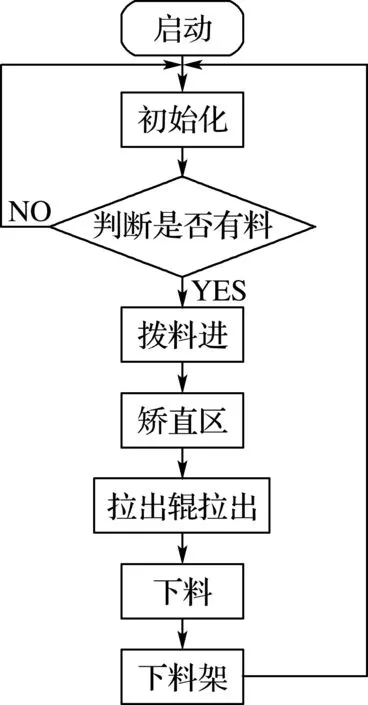

新建一个DB41背景块,在背景块内编辑所需参数程序,功能块中所有的程序,均在此背景块的基础上运行,如图7所示。

图7 DB41背景块图表

新建一个FC41功能块,根据352号标准报文格式和参数程序进行编程,“DB41.DBX1.0”为报文控制轴上使能信号的控制位,“M7.0”为轴上使能标志,即若“M7.0”由OFF状态变换为ON状态,主电机传动轴就会得电开始工作。依此编程,实现对传动装置的远程控制。

S7-300PLC通过PROFIBUS周期性通讯方式将控制字和主设定值发送至驱动器,进行报文配置,控制字与状态字首地址100H。如图8所示,为PROFIBUS从站数据读取梯形图程序[18]。SFC14 (“DPRD_DAT”) 用于读PROFIBUS从站的数据。SFC15 (“DPWR_DAT”) 用于将数据写入PROFIBUS从站。

LADDR:硬件组态时PZD起始地址。W#16#100是十六进制表示的通道地址。

RECORD:表示数据块DB1中定义的控制通道的接受控制数据的起始地址,以及电机反馈回来的实时数据。

RET_VAL:程序块的状态字。

图8 PROFIBUS从站数据读取梯形图程序

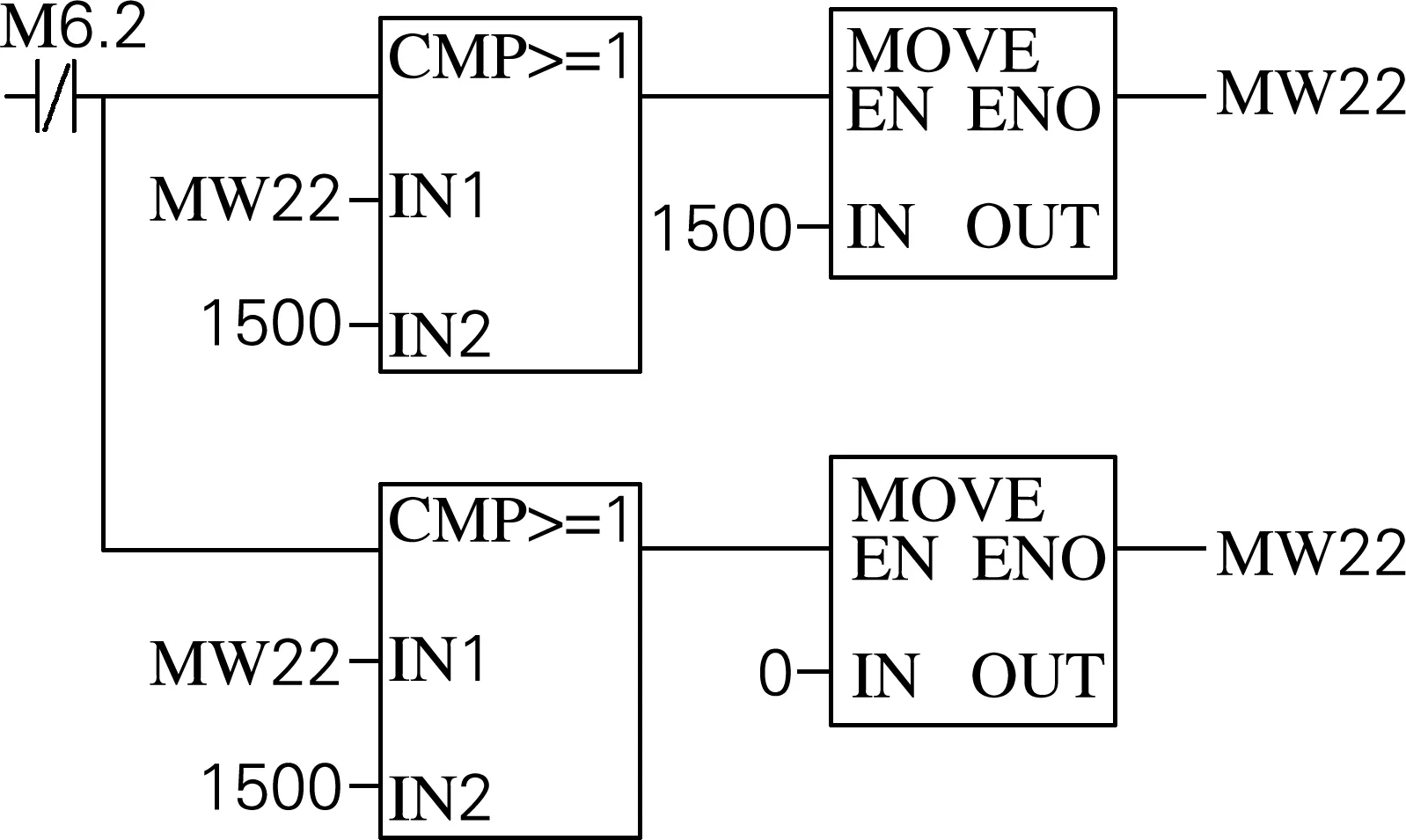

建立的一个FB4数据块,在此数据块内通过比例运算,将“MW22”内存储的速度值换算成程序可以运算的十六进制值,送给控制字“DB41.DBW2”,用以控制功率模块速度输出。如图9所示,为主电机速度设定梯形图程序。

该系统电机额定转速为1 480 r/min,在实际应用中为了避免工人因操作失误而造成速度设定值超出最大值,特设计如图10所示的限制程序.当工人设定值超出1 500 r/min时,程序自动更改为1 500 r/min;同理,若最低值小于0时,程序自动更改为0。

图9 主电机速度设定梯形图程序

图10 速度值限制梯形图程序

4 结 论

设计控制系统已应用在东北特钢集团抚顺连轧厂特种钢材生产线上,经过现场调试及使用,实践证明,使用西门子S120驱动控制系统与PLC配合组成的矫直机自动控制系统能很好的实现了两辊矫直机的速度同步和力矩同步,而且具有性能稳定、运行可靠、维护方便、调节精度高、参数设置方便等特点。通过检测平台测量和最终用户抚顺特钢集团使用证明,采用该控制系统的矫直机加工的棒材直线度误差为0.2~0.3 mm/m,达到了0.3%的控制要求,超过了GB/T 1184—1996 几何公差国标标准的0.4 mm/m的高精度矫直技术标准。该设备的应用证明该系统设计技术先进,集成合理,操作方便,运行稳定可靠,在高精度矫直机领域具有领先水平。

[1] 于彩芹,任晖.一种新型闭环控制器MX4系统的性能与应用[J].一重技术,2002(1):16-18.

[2] 岳临萍.强力矫直机控制模式分析及应用[J].电气应用,2010,29(4):34-36.

[3] 陈峰,蔡军党,赵永平,等.新型精密管材矫直机矫直辊角度检测机构[J].焊管,2010,33(5):53-59.

[4] 吴昌国.西重所开发的高精度管棒材矫直机用[J].重型机械,1994(5):3-9.

[5] 刘磊,赵西韩.二辊矫直机的结构改进[J].重型机械,2015(2):83-85.

[6] 陈志宏.采用PLC和直流调速装置的矫直机自控系统改造[J].自动化博览,2013(8):86-89.

[7] 扬帆,吴敏.基于PLC的矫直机控制系统[J].武汉化工学院学报,2005,27(2):70-73.

[8] 祖龙起,陈军,刘顺利,等.基于西门子6RA70系列直流调速器的矫直机电气控制系统设计[J].大连工业大学学报,2013,32(4):302-305.

[9] 罗振,唐小毛,马旭.SinamicsS120在全自动剥锌机中的应用[J].变频器世界,2011(4):85-89.

[10] 施坪,程桯,王轶.西门子S120变频装置的调试应用[J].变频器世界,2014(9):91-94.

[11] 蒋强,杨军和.基于PLC的航空管棒材矫直机控制系统设计与实现[J].测控技术,2014,33(2):70-72.

[12] 王自伟.西门子PLC及PROFIBUSDP网络在管棒材矫直机中的应用[J].重型机械,2010(1):27-30.

[13] 仁建峰.关于提高主变低压侧抗短路能力方法的探究[J].民营科技,2012(12):11-12.

[14] 方飞,朱建军,熊树友.西门子S120卸料块伺服控制系统的改造[J].包钢科技,2014,40(5):64-67.

[15] 马艳阳.基于西门子S120的轧机传动系统的设计[J].装备制造技术,2014(12):61-63.

[16] 孟伟.基于S120变频器的转炉倾动主从控制设计及应用[J].自动化技术及应用,2014,33(11):107-109.

[17] 王瑾,高伟贤,刘书兵,等.用S120实现盾构机刀盘主从控制的自动切换[J].电气传动,2012,42(10):62-65.

[18] 何亚福,周生伟,许齐.西门子S120驱动器力矩控制在开卷机上的运用[J].锻压装备与制造技术,2015(3):51-53.

Design of straightening machine control system based on Siemens S120

WANG Xiaobo1, ZU Longqi1, LIU Shunli2, WU Tiebin3, WANG Jianmin4

( 1.School of Information Science and Engineering, Dalian Polytechnic University, Dalian 116034, China;2.Dalian Ike Tecyhnology Information Engineering Company Limited, Dalian 116600, China;3.Datong Coal Mine Group Company Limited, Datong 037001, China;4.Liaoning Silver Porsche Equipment Technology Incorporated Company, Tieling 112000, China )

A methodology designing straightening machine electric drive system based on Siemens S120 servo drive was introduced. The drive system of straightening machine rolls were constituted by Siemens S120 servo drive device, and the controller was Siemens S7315 PLC. The location and angle of roll gap position and straightening roll angle were detected by the absolute value encoder. The speed closed-loop control system was composed of speed feedback encoder, S120 and PLC, while the torque closed-loop control system was composed of torque sensor, S120 and PLC. The communication between CPU control unit and S120 was completed by PROFIBUS-DP field bus, which realized the synchronization control of speed and torque for the straightening machine rolls and 0.3% precision technical indicator.

S120 drive system; straightening machine; speed synchronization; torque synchronization

2015-09-16.

王小博(1991-),女,硕士研究生;通信作者:祖龙起(1955-),男,教授.

TP273

A

1674-1404(2017)02-0151-06

王小博,祖龙起,刘顺利,武铁彬,王建民.基于西门子S120的矫直机控制系统设计[J].大连工业大学学报,2017,36(2):151-156.

WANG Xiaobo, ZU Longqi, LIU Shunli, WU Tiebin, WANG Jianmin. Design of straightening machine control system based on Siemens S120[J]. Journal of Dalian Polytechnic University, 2017, 36(2): 151-156.