变速箱生产线对故障工件的快速处理技术

2017-04-10普辉,杨继新,王德权,王慧慧,吕艳,陶学恒

普 辉, 杨 继 新, 王 德 权, 王 慧 慧, 吕 艳, 陶 学 恒

( 大连工业大学 国家海洋食品工程技术研究中心, 辽宁 大连 116034 )

变速箱生产线对故障工件的快速处理技术

普 辉, 杨 继 新, 王 德 权, 王 慧 慧, 吕 艳, 陶 学 恒

( 大连工业大学 国家海洋食品工程技术研究中心, 辽宁 大连 116034 )

故障工件的快速处理技术结合变速箱生产企业的业务流程特点,采用Microsoft Visual Studio 2010环境下的 .NET开发平台,利用WebSocket(浏览器与服务器全双工通信协议)、OPC工业通信控制技术,实现了在MES信息系统指导下的变速箱生产线对故障工件的快速处理。对于故障工件,通常通过MES信息系统中的整体返修模块功能进行处理,整体返修模块包括在线返修和离线返修两大模块。通过这2个模块可以完成变速箱生产线对故障工件的快速处理,简化生产线对于故障工件的操作流程,提高生产效率。

变速箱生产线;制造执行系统;PLC;离线返修

0 引 言

随着信息化技术的飞速发展,对于现代化的变速箱生产企业来说,虽然已经都采用了自动化程度很高的生产线,并且引进了信息化的管理系统,但还是不能达到100%的精确度,还是会出现不符合要求的变速箱,如:扭矩不合格、部件装配不符合要求,或者出厂后,出现质量问题,这时就要求对故障变速箱进行返修,或者重新组装,这些故障变速箱被统称为返修件,这种情况下企业就迫切需要一个系统来专门处理这些返修件[1-2]。对于传统企业来说,处理这些返修件,通常通过人工操作的方式判断和处理这些返修件,但是人工操作存在很多问题。如无法实时查询当前工件的质量数据,从而无法准确地控制变速箱的生产质量,如果处理不及时还会造成生产线堵塞,从而影响生产。还有,无法做到产品的质量追溯,对ERP分析数据、工厂管理都会产生一定的影响,无法提高企业工作效率,从而影响企业效益[3-5]。

本研究结合作者参与的轿车变速箱生产线自身的特点,根据相应的业务需求,从系统架构设计、在线返修和离线返修等方面提出了变速箱生产线对于故障工件的快速处理技术,为企业故障工件的处理提供了良好的技术解决方案。该系统可以有效地简化变速箱返修的流程,从而提高生产效率。

1 技术基础

系统实现的过程中,主要应用OPC技术以及Microsoft Visual Studio 2010开发环境中的 .NET技术、Winform开发技术。数据库采用SQL Server 2008数据库。系统由前后台系统分别进行管理。后台各个服务器程序采用C/S(客户端/服务器)架构模式,通信协议采用TCP/IP通信协议和UDP通信协议;前台IPC采用B/S架构模式,使IPC(工业电脑)尽量轻量化运行,IPC程序与后台服务器之间的通信采用先进的WebSocket(浏览器与服务器全双工通信)技术完成网页与后台程序的实时通信,所有业务逻辑的处理都交给后台性能比较好的服务器运行[6-7]。

SQL Server 2008数据库与Microsoft Visual Studio 2010前台编程环境以及C#语言都有很好的集成性[8]。用户可以轻松完成对数据库中存储过程、触发器、公共函数以及用户自定义的聚合函数的操作。

2 系统架构的设计

系统软件架构采用分布式的架构模式,充分利用分布式软件架构的高内聚、低耦合特点使系统的稳定性得到了充分保证。

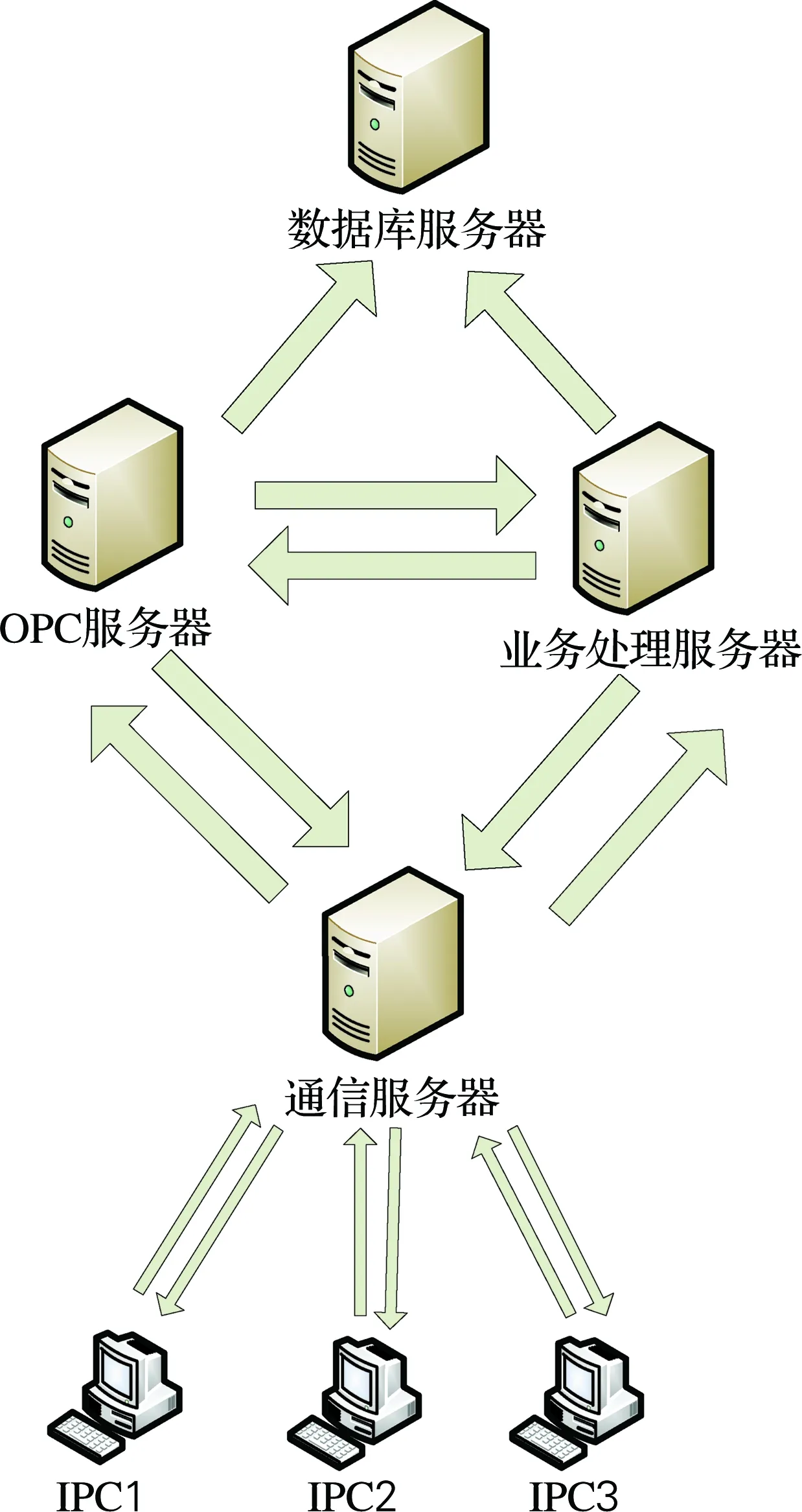

系统软件架构模块一共分为五大模块,分别为数据库服务器、OPC服务器、业务处理服务器、通信服务器和现场IPC。数据库服务器主要用来保存现场质量数据、物料数据以及订单数据等工位信息。OPC服务器主要负责与PLC之间进行通信,对存在PLC中的数据进行采集,然后保存在数据库中。业务处理服务器,主要负责MES信息系统与整个生产线设备之间的业务逻辑处理,控制设备动作,完成生产线的整个装配过程,涉及的技术有OLE/COM技术[9]。通信服务器主要负责OPC服务器和业务处理服务器与现场IPC之间的通信。涉及的通信协议有UDP通信协议、TCP/IP通信协议。通过通信服务器,可以实时将设备状态和数据处理结果发送给现场IPC上。现场IPC主要负责显示工件信息[10]。人工还可以通过IPC完成对设备的操作,WebSocket技术实现实时与通信服务器通信,通过通信服务器,进而与业务处理服务器和OPC服务器完成通信,完成对设备的操作。

系统架构能够很好地保证变速箱生产线的稳定性,并且各个系统之间各司其职,分工明确,具有很强的独立性[11]。具体系统架构如图1所示。

图1 系统架构图

3 在线返修模块设计

在线返修是指当前工件正在线体上,由于压机工作不正常、拧紧机扭矩不合格或者人为因素导致工件质量不符合要求,系统判断故障工件需要在当前生产线上直接进行返修,从而进入在线返修模块。变速箱生产线主要的返修区域包括轴系返修和总装拧紧返修两大部分。

3.1 轴系返修

轴系线在分装线的线尾设置了一段返修环线,压装不合格的零件通过输送线体直接进入返修环线,数据管理通过返修工位的IPC,根据托盘号,从数据库读取相关信息并在线外进行返修,轴系返修压机可以进行输入轴、输出轴的拆解和压装。具体工位布局如图2所示。外圈输送后发生的故障工件涉及3个工位:OP1100、OP1120F、OP1130F这3个工位任何一个工位出现不合格,总线、分线工件都需下线。

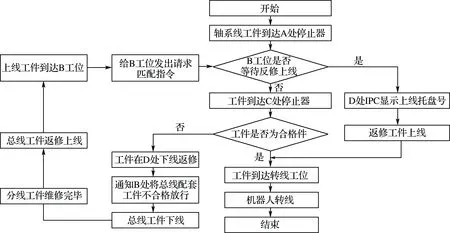

轴系返修流程如图3所示。轴系线工件到达A处停止器,A处停止器配备RFID(射频识别技术)读写头,系统判断B工位处是否等待返修上线,如果B等待返修上线,则工件不放行到C处,等待返修工件从D处返修上线,D处IPC显示需要上线的托盘号,操作人员按照系统指导进行返修上线;如果B工位处没有等待返修上线,则轴系线工件继续流转。工件到达C处停止器,RFID读写头读取工件信息,如果工件状态为合格,工件继续流转到机器人转线工位。如果工件状态为不合格,轴系线工件在D处返修下线并通知总线配套工件返修下线。当工件返修完毕时,总装线工件先上线,返修上线工件在总装线流转到B工位时,给B工位发出请求匹配指令,正常流转工件在A处停止,等待D处工件返修上线,完成轴系返修。

图2 轴系返修布局图

图3 轴系返修流程图

3.2 总装拧紧返修

对于在线拧紧工位,在每台多轴拧紧机后面都布置了一个拧紧返修工位,用于螺栓的在线返修。返修工位配备有电动拧紧轴、带位置检测的平衡机械臂以及IPC。当需要返修的工件进入返修工位时,IPC会自动显示需要返修螺栓的位置,这时操作者移动拧紧轴带动机械臂进行返修,系统会检测机械臂的位置,如果拧紧轴不是位于正确的位置上,系统将不会启动拧紧轴运行,防止在返修过程中出现错误。具体工位布局图如图4所示。

图4 拧紧工位布局图

4 离线返修模块设计

离线返修是指工件已经下线,下线后发现工件不合格,需要重新上线进行装配,或者是对于已经出厂的变速箱,客户发现产品有质量问题需要退回原生产厂商进行返修。离线返修包括离线返修工位重新上线和不合格下线打印不合格条码两大模块。

4.1 离线返修工位重新上线

此模块的主要功能是对于已经下线的不合格品或者三包产品进行重新上线。当不合格品或者三包产品在拥有返修上线功能的工位进行上线时,操作人员使用扫描枪,扫描工件上的不合格条码,返修模块会自动根据条码信息查询出该工件的质量数据。

对于半自动工位产生的不合格品,需要人工在上线工位选择工作工位,后续半自动工位就会按照这个顺序对工件进行处理。对于手动工位产生的不合格品来说,到位后提示是否需要返修,如果用户选择需要返修,在此手动工位则需要工作,工作完成后,工件放行。反之,不需要干活,选择直接放行,工件放行。

对于上线选择返修工位操作来说,由人工选择需要工作工位,MES信息系统为每个返修工位都赋值一个唯一的十进制码。然后系统将用户选择的工位对应的十进制值,根据相应的算法,进行转换,转换为二进制码,PLC(可编程逻辑控制器)根据二进制中的0(不工作)和1(工作)决定本工位是否工作。具体选择界面如图5所示。

图5 返修界面

4.2 下线打印条码

此模块的主要功能是当不合格工件流转到此工位后,MES信息系统收到工件到位信号后,自动查询工件的不合格的质量数据信息,然后根据工件的流水号、机型以及从数据库查询到的不合格工位信息,将这些信息打印到条码上。

5 结 论

通过返修模块的离线返修和在线返修两大功能模块实现了对故障工件的及时处理,并且能够及时记录故障工件的质量数据,供ERP软件进行分析,提高了企业的生产效率。

[1] 韩彬.工厂制造执行系统的选择与实施策略[J].汽齿科技,2011(1):26-30.

[2] 陈如,王德权,杨继新.发动机装配线质量信息管理系统设计及应用[J].自动化与仪表,2012(9):52-55.

[3] 杨晓云,王德权,张南.基于MES的发动机装配生产线管理系统的开发[J].计算机应用与软件,2009,26(1):203-204.

[4] 吴立辉,张洁.电子装配行业的MES体系结构及技术实现[J].计算机工程,2009,35(5):12-14.

[5] LEE S W, NAM S J, LEE J K. Real-time data acquisition system and HMI for MES[J]. Journal of Mechanical Science and Technology, 2012, 26(8):2381-2383.

[6] 温照松,易仁伟,姚寒冰.基于WebSocket的实时Web应用解决方案[J].电脑知识与技术(学术交流),2012,8(6):3826-3828.

[7] 李冀晖,贺德强,苗剑.WebSocket技术在机车故障诊断系统中的应用[J].广西大学学报(自然科学版),2012,37(5):948-952.

[8] 谷震离,杜根远.SQLServer数据库应用程序中数据库安全性研究[J].计算机工程与设计,2007,28(15):3717-3719.

[9] 邵淑霞.OLE自动化技术[J].无线互联科技,2013(2):182-182.

[10] 谢辉,陈曾汉.分布式IPC工业测控系统[J].仪表技术与传感器,2008(1):34-37.

[11] 王鲲,袁中凡.OPC接口技术在工业自动化系统中的应用[J].中国测试技术,2005,31(1):95-97.

Fast processing technology of fault parts in transmission line

PU Hui, YANG Jixin, WANG Dequan, WANG Huihui, LYU Yan, TAO Xueheng

( National Engineering Research Center of Seafood, Dalian Polytechnic University, Dalian 116034, China )

Combined rapid processing technology of fault parts with the business process characteristics of gearbox manufacturing enterprise, the rapid processing of fault parts under the guidance of MES information system was realized based on WebSocket (The full duplex communication protocol between the browser and the server) page real-time communication technology and OPC communication control technology under Microsoft Visual Studio 2010 with .NET development platform. The fault treatment was usually through the whole repair function of MES in the information system, including online and offline repair. Through two modules of online and offline repair, it could complete the gearbox production line on the failure of the rapid processing of the fault parts, simplify the production line for the failure of the fault parts operation process, and improve production efficiency.

transmission lines; manufacturing execution systems; PLC; offline rework

2015-07-06.

国家海洋食品工程技术研究中心开放课题(2012FU125X03);海洋公益性行业科研专项(201505029);辽宁省科技厅基金项目(2014026003,2013205001);辽宁省教育厅重大平台项目(辽教发[2011]191号),辽宁省高等学校优秀科技人才支持计划项目(LR2013023).

普 辉(1990-),男,硕士研究生;通信作者:杨继新(1969-),女,教授.

TH186

A

1674-1404(2017)02-0143-04

普辉,杨继新,王德权,王慧慧,吕艳,陶学恒.变速箱生产线对故障工件的快速处理技术[J].大连工业大学学报,2017,36(2):143-146.

PU Hui, YANG Jixin, WANG Dequan, WANG Huihui, LYU Yan, TAO Xueheng. Fast processing technology of fault parts in transmission line[J]. Journal of Dalian Polytechnic University, 2017, 36(2): 143-146.