电站锅炉小径钢管的超声相控阵检测

2017-04-10杜传国郭相吉顾显方

杜传国,郭相吉,顾显方

(山东电力建设第一工程公司, 济南 250100)

电站锅炉小径钢管的超声相控阵检测

杜传国,郭相吉,顾显方

(山东电力建设第一工程公司, 济南 250100)

介绍了超声相控阵检测技术的应用背景、检测原理和技术特点,总结了小径钢管(25 mm≤φ≤89 mm)相控阵超声检测的主要方法和工艺流程,应用工程实例说明该技术检出缺陷效果较好,以为其在电力工程中的推广应用提供参考与借鉴。

超声相控阵检测;小径钢管;工艺方法;应用实例;检出效果

随着我国电力工业的发展,超临界及超超临界火力发电机组得到越来越广泛的应用。随着机组工作介质压力和温度的提高,电站锅炉金属材料等级也相应提高,承压焊口产生危险性缺陷的几率增大,对焊接质量控制和无损检测技术手段也相应提出了更高的要求。

为保证电力工程施工质量和机组投运后的安全稳定运行,电力行业相关标准和规程规定,超临界及超超临界的火力发电机组电站锅炉受热面焊口必须进行100%无损检测。目前,电站锅炉小径钢管(25 mm≤φ≤89 mm)焊口,一般采用射线检测和常规超声检测(A型脉冲反射式)方法检测。由于射线检测方法存在裂纹类危险性缺陷,容易漏检、对辐射防护要求高、检测周期长、不能与安装施工同步作业等问题,成为制约安全管理施工工期的重要因素。而小径钢管常规超声检测方法也存在检测结果显示不直观、缺陷信号识别困难、检测结果受检测人员技术水平和操作技能影响大、不适用于狭窄位置作业等问题,检测效率和缺陷检出效果难以满足工作要求。因此,研究采用一种先进、可靠的检测方法来替代常规无损检测方法,就成为解决上述问题的核心和关键。

相控阵超声检测是目前国内先进、前沿的超声波检测技术[1]。该技术的基本原理来源于雷达电磁波相控阵技术,在世界范围内已有20多年的发展历史。相控阵超声技术发展初期主要应用于医疗领域,随着压电复合材料技术、电子技术和计算机技术的发展,该技术不断成熟完善并逐步引入到工业无损检测领域[2]。目前,该技术已经作为一种成熟的无损检测方法列入美国ASME、ASTM等国外标准[1]。国内该技术目前主要应用于承压类设备和管道的检测,受仪器设备采购价格高、人员培训取证难度大、人工缺陷试样制作费用高、无现行技术和验收标准可循等因素的影响,相控阵超声检测技术的应用范围受到很大限制,在电力行业无损检测领域中的应用还处于一个刚刚起步阶段。

笔者所在单位在深入研究国内外相控阵超声检测技术的基础上,针对电站承压焊口无损检测特点,积极开展锅炉受热面小径钢管焊口相控阵超声检测方法和工艺的研究,取得了多项技术研究成果,并在巴基斯坦Sahiwal(萨希瓦尔)电厂 2×660 MW机组、华电十里泉电厂2×660 MW机组施工中成功应用,取得了良好的应用效果。

1 相控阵超声检测原理及技术特点

1.1 检测原理

相控阵超声检测技术采用多晶片探头,压电晶片材料为复合材料,每个压电晶片的激励(延时、增益和振幅)可通过计算机进行控制和调节,声束角度、焦距、焦点尺寸等参数可通过预置软件进行调整。通过改变压电晶片阵列组合单元激励电脉冲的延时值,可改变声束聚焦深度、声束角度和波型,由此可实现对工件中的各种方向性缺陷的有效检测和对缺陷的准确定位和定量。超声相控阵计算机控制的扫描方式有电子扫描(线扫描)、动态聚焦扫描和扇形扫描三种,可通过A显示(波型显示)、B/D显示(横断面显示)、C显示(水平面显示)、S显示(扇形显示)和CT显示(切片)等多种形式来显示检测结果,采用不同形式的扫描组合可获得整体检测图像[1-4]。1.2 技术特点

1.2.1 优点

(1) 可实现多种扫描方式,同时具备宽波束、多焦点的特性,检测速度快。

(2) 可实现对常规检测技术不易检测的复杂工件的检测,检测灵活性好。

(3) 容易检出各种走向、不同位置的缺陷,缺陷检出率高,定量、定位准确。

(4) 检测数据存储、检索、调用方便。

(5) 扫查装置相对简单,便于操作和维护。

(6) 可形成实时彩色成像,便于缺陷判读。

1.2.2 缺点

(1) 对被检工件表面要求较高,需进行打磨和清理。

(2) 扫描伪像多,数据分析耗时较长。

(3) 检测结果的判定受人为因素影响多。

2 检测方案

2.1 仪器设备

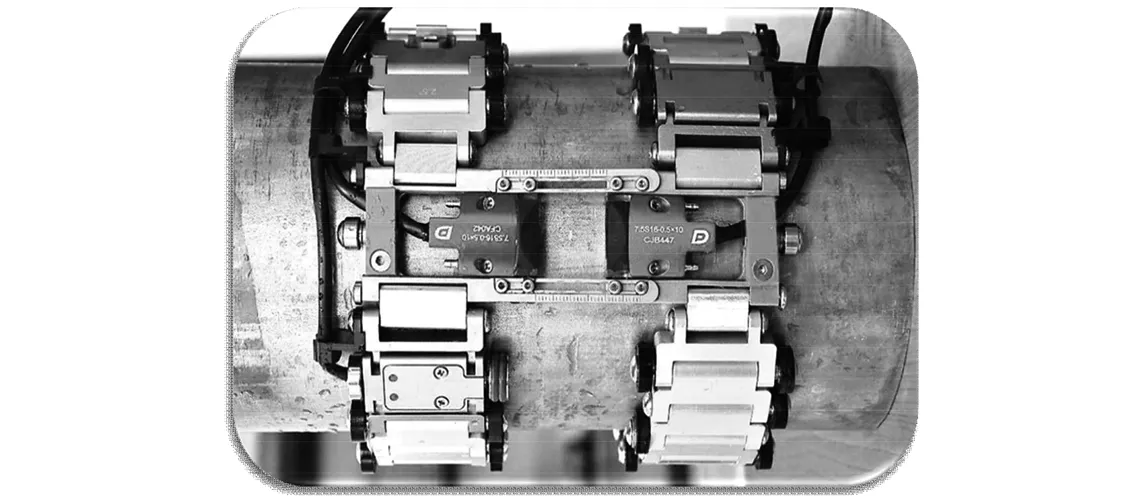

从仪器设备的灵敏度、精确度、响应时间、可靠性、在电力行业的应用成熟性、采购价格等方面综合考虑,选用以色列Sonotron NDT公司生产的32通道 、64通道ISONIC2009型相控阵仪器各1台。配套选用可拆卸、链式连接小径钢管检测专用扫查器(见图1),要求扫查器连接紧凑、紧力适当、拆装方便、转动顺滑,连接块厚度不超过12 mm(小于小径钢管焊口最小间距)。

图1 小径钢管相控阵超声检测专用扫查器外观

2.2 模拟缺陷试样制作

设计制作了与660 MW机组锅炉小径钢管规格和材料相匹配的一整套焊接模拟缺陷试样(见图2),专用于相控阵仪器设备调校、检测能力验证、检测效果比对和人员培训练习,试样制作满足焊接缺陷种类全、位置覆盖广、尺寸精度高的要求。

图2 小径钢管相控阵超声检测部分模拟缺陷试样外观

2.3 检测标准制订

在深入研究ASME标准和借鉴学习国内外其他行业检测方案、工艺流程的基础上,参照电力行业标准DL/T 820-2002《管道焊接接头超声波检验技术规程》对检测技术和缺陷评定的相关规定和要求,结合电站机组承压焊口相控阵检测的技术特点,制定出一套科学性好、针对性强、适合于电站机组现场检测应用的相控阵检测企业标准。同时,针对660 MW机组锅炉小径钢管的检测特点,编制了专用于小径钢管相控阵超声检测的工艺规程。

2.4 人员培训和取证

协调仪器设备供货商,安排设备生产厂家、电力行业科研院所,以及其他行业对此方法有成功应用经验的无损检测高级别人员对检测人员开展培训,使检测人员全面掌握此种技术的检测原理、技术特点、实践操作技能和缺陷判定要求,在此基础上组织检测人员参加全国电力行业相控阵超声检测Ⅱ级人员培训取证班,检测人员实现持证上岗。

2.5 检测能力验证

该技术在巴基斯坦Sahiwal电厂项目应用前,由工程建设单位委托电力行业金属检测专业专家组,在施工现场进行了检测试验能力评审和认定。评审认证的内容包括仪器设备配置、探头/扫查器/编码器等附属配件选择、人员上岗资格准备和检测作业文件编制等,对部分检测人员进行缺陷试件盲样检测,最终确认检测能力满足要求。

3 检测工艺和流程

3.1 检测流程 检测委托单接收→对受检部件、检测环境进行勘察→选择满足要求的探头和楔块→对设备性能参数进行校准→选择合适试块调整灵敏度并绘制距离-波幅曲线(DAC曲线)→检测表面和检测范围的确定、检测面打磨→检测实施并记录缺陷参数→出具检测报告→报告发放→不合格品跟踪检验。

3.2 主要检测工艺

3.2.1 仪器和探头的选用

仪器:选用ISONIC2009型相控阵超声波探伤仪。仪器具有聚焦法则生成的软件,能够对超声波声束特征参数进行直接修改;具备角度增益补偿功能[3];当采用编码器记录扫查位置时,配置了校准系统。记录系统可清楚地指示出缺陷相对于扫查起始点的位置。其他各项性能指标均满足要求。

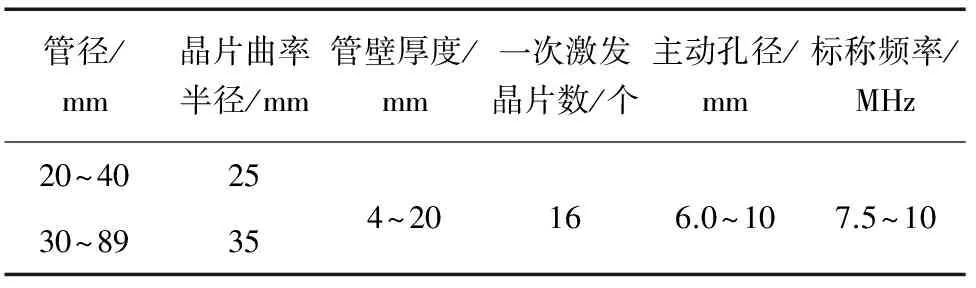

探头:选用自聚焦曲面晶片线阵探头,按表1推荐数值选择相控阵探头参数。实际工作中选用探头型号为Sontron NDT 7.5S16-0.5×10 EHB241[4]。

楔块:选择与被检管件曲率相吻合的探头楔块,楔块边缘与管子外表面的距离应小于0.5 mm[5]。

表1 相控阵探头参数

3.2.2 试块

选择CSK-IA试块和声束控制评定试块进行仪器性能测试和校准。选择DL/T820规定的小径钢管焊接接头超声波检验专用DL-1型对比试块用于测定探头参数、系统组合性能、校准时基线性和制作DAC曲线[5]。

选择人工模拟缺陷试样用于检测工艺验证和检测能力比对。

3.2.3 仪器和探头系统的校验

每次检测前均应在对比试块上对扫描线、灵敏度进行校验[5],对编码器进行校准。检测工作结束前,应对扫查灵敏度进行复核并做好记录。

3.2.4 检测表面准备

检测前应了解焊接接头的规格、材料、坡口型式、焊接工艺等,清除探头移动区内的飞溅、锈蚀、氧化物及油垢,选用浆糊或机油做耦合剂。

检测区域应包含焊缝本身宽度加上两侧各10 mm的一段区域。根据管子厚度不同,检测面打磨宽度控制在50~150 mm。检测前应在工件扫查面上标记扫查起始点和扫查方向,划定扫查参考线。

3.2.5 确定聚焦法则

根据所采用的扫描类型确定聚焦法则,明确所涉及到的探头参数(晶片参数、楔块参数)和聚焦法则参数(晶片数量和位置、角度、距离、声速、工件厚度、探头位置、聚集声程或深度)等。

3.2.6 检测区域覆盖

根据聚焦法则的参数,用检测设备中的模拟软件进行演示,调整探头前端距焊缝边缘的距离,使选用的检测声束覆盖全部检测区域,同时确定参考线的位置。

3.2.7 DAC曲线绘制

制作曲线前先设置和优化检测参数,包括基础参数(工件厚度、声程、声速、显示延迟及抑制)、激发参数(激发模式、脉冲宽度、激发等级及脉冲重复频率)、接收参数(滤波器、低通滤波、高通滤波、检波模式)、闸门激活(起点、门宽及门高)、激发晶片(激发数量、起始位置)。

使用DL-1型试块,按DL/T820规定的方法制作DAC曲线,不同管壁厚度的DAC曲线灵敏度参照表2的规定。检测时因管件表面耦合损失、材料

表2 DAC曲线的灵敏度

衰减和内外壁曲率差别影响造成的传输损失应进行综合补偿。

3.2.8 检测扫查方法

扫查灵敏度:在评定线灵敏度基础上再增益6 dB。

扫查方式:采用手动线性扫查方式(采用编码器记录扫查位置),可选择单探头或双探头配置。

扫描类型:使用扇形扫描方式。工件厚度在4~8 mm范围的焊缝采用二、三次波分开设置进行检测,大于等于8 mm时采用一、二次波同时设置进行检测。

扫查步进的设置:检测前将系统设置为根据扫查步进采集信号。

扫查图像显示:扫查数据以图像形式显示,可用A、S、B、C扫描显示。在扫查数据的图像中应有编码器扫查位置显示。

扫查速度:控制扫查速度不大于规定的最大扫查速度,若扫查过快,会造成数据流失、无效。

3.2.9 缺陷的定量和评级

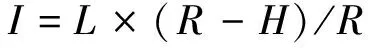

缺陷的定量:当反射波位于Ⅱ区或Ⅱ区以上时,用定量线灵敏度测量缺陷的指示长度。当反射波幅位于Ⅰ区时,用评定线灵敏度测量缺陷指示长度。缺陷指示长度I为:

(1)

式中:L为探头左右移动距离, mm;R为管子半径, mm;H为缺陷指示深度,mm。

缺陷的评定:评定为允许存在和不允许存在两类缺陷。

不允许存在缺陷:① 性质判定为裂纹、未熔合、未焊透及密集性缺陷;② 单个缺陷回波幅度大于等于DAC-6 dB;③ 单个缺陷回波幅度大于等于DAC-10 dB且指示长度大于5 mm。

允许存在的缺陷:单个缺陷回波幅度小于DAC-6 dB且指示长度小于或等于5 mm。

4 应用实例

4.1 模拟缺陷试样的检测

(1) 对壁厚小于8 mm的小径钢管模拟缺陷试样进行检测,试样相关参数和缺陷数据如表3所示。

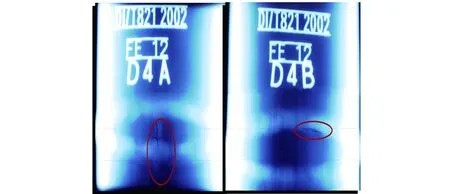

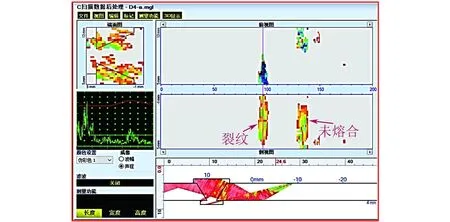

采用单扫查器分别从A、B两侧,二、三次波分开设置进行单面双侧检验,D4焊口二、三次波扫查数据分析缺陷如图4,5所示。从图4,5可以看出,使用二、三次波扫查,均能清晰显示裂纹和未熔合图像。

表3 壁厚小于8 mm钢管的模拟缺陷试样参数

图3 模拟缺陷试样D4焊缝底片影像

图4 D4焊口二次波扫查数据分析缺陷示意

图5 D4焊口三次波扫查数据分析缺陷示意

(2) 对壁厚大于8 mm的小径钢管模拟缺陷试样进行检测,试样相关参数和缺陷数据如表4所示。

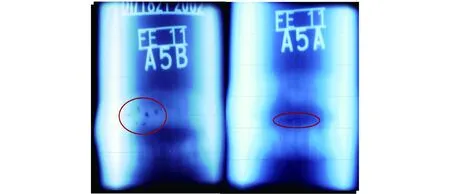

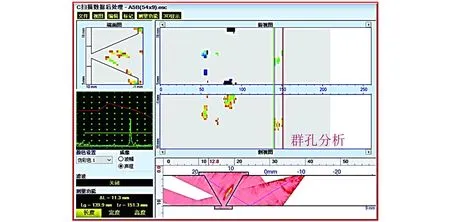

采用单扫查器分别从A、B两侧,采用一次波和二次波进行单面双侧检验,A5焊口缺陷分析过程如图7,8所示。图7为针对A5焊口群孔缺陷进行数据分析,测得缺陷(群孔密集区)长度11.3 mm。图8为针对A5焊口裂纹缺陷进行数据分析,测得缺陷长度5.7 mm。与射线检测结果比对,相控阵检测发现缺陷的性质、位置均与拍片结果相同。

图6 模拟缺陷试样A5焊缝底片影像

图7 A5焊口群孔缺陷分析过程示意

图8 A5焊口裂纹缺陷分析过程示意

4.2 工程部件的检测

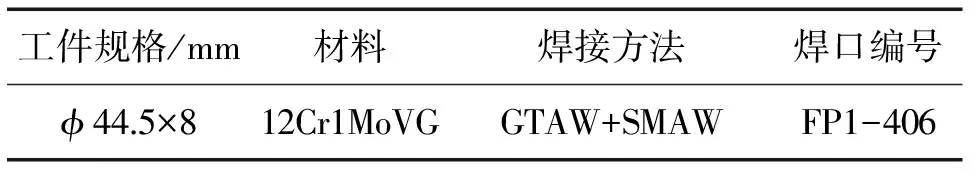

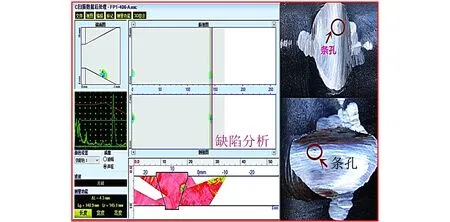

(1) 对分隔屏过热器焊口进行检测,发现条状气孔缺陷,其工件参数如表5所示(SMAW表示手工电弧焊)。

表5 分隔屏过热器小径钢管工件参数

焊口扫查过程中发现一长度3.4 mm、深度4.3 mm的缺陷显示,FP1-406焊口缺陷分析过程及打磨缺陷示意如图9所示,判定为一条状缺陷。为验证检测结果,现场打磨处理,打磨至深约4 mm时,清晰可见一条状气孔缺陷,长度约3 mm。

图9 FP1-406焊口缺陷分析过程及打磨缺陷示意

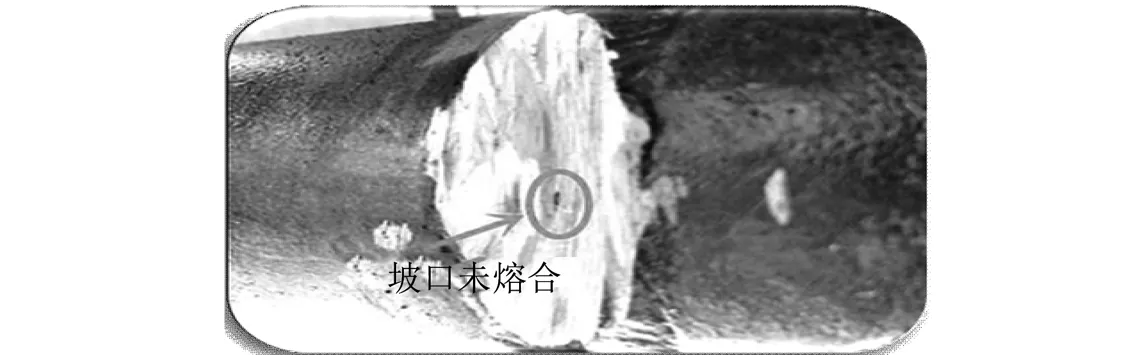

(2) 对低温再热器悬吊管焊口进行检测,发现坡口未熔合缺陷,其工件参数如表6所示。

表6 低温再热器悬吊管小径钢管工件参数

焊口扫查过程中发现一长5.7 mm、深9.7 mm的缺陷显示,DZX6-198焊口缺陷分析过程如图10所示,判定为未熔合缺陷。焊口打磨处理至深10 mm时,清晰可见一坡口未熔合(见图11),缺陷位置、实测尺寸与检测值相符。

图10 DZX6-198焊口缺陷分析过程示意

图11 DZX6-198焊口打磨发现缺陷示意

5 结语

对电力工程施工企业来说,采用相控阵超声检测方法对电站锅炉小径管进行检测,能够满足焊接缺陷检出要求,实现检测工作与安装、焊接作业的同步进行,用其替代射线检测方法可降低安全管理风险,最大限度地减少对施工工期的影响。

[1] 李衍.ASME标准新版中有关相控阵超声成像检测的要点分析 第一部分:两种方法和要求[J].无损检测,2015,37(7),6-10.

[2] 钟德煌,郑攀中.便携式相控阵探伤仪在焊缝超声检测技术中的应用[J].无损检测,2009,31(3),233-235.

[3] GB/T 29302-2012 无损检测仪器 相控阵超声检测系统的性能与检验[S].

[4] 王维东,王亦民,孟倩倩,等.超超临界锅炉小径管焊缝的超声相控阵检测[J].无损检测,2015,37(12),45-52.

[5] DL/T820-2002 管道焊接接头超声波检验技术规程[S].

The Phased-array Ultrasonic Testing for Small-bore Steel Tubes of Boiler in Power Plant

DU Chuan-guo, GUO Xiang-ji, GU Xian-fang

(Shandong Electric Power Construction No.1 Company, Jinan 250100, China)

This article introduces the application background, test principles and technical characteristics of phased-array ultrasonic testing. Meanwhile, it summarizes the major methods and technical process of this kind of testing for small-bore steel tubes (25 mm≤φ≤89 mm), presenting some practical cases of defect-inspection. This article can also be used as a reference of successful application and promotion of phased-array ultrasonic testing for power plant project.

Ultrasonic phased-array testing; Small-bore steel tube; Method and process; Practical case; Detection result

2016-09-28

杜传国(1971-),男,本科,高级工程师,主要从事电建行业焊接及金属检测技术管理工作。

杜传国,E-mail: dcg@sepc01.com。

10.11973/wsjc201703017

TG115.28

B

1000-6656(2017)03-0069-05