不同反应性焦炭溶损劣化行为

2017-04-10李明贺黄浚宸

李明贺,黄浚宸,程 欢,汪 琦

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

焦炭作为高炉冶炼过程中无法取代的原料,料柱骨架作用尤为重要,要求溶损后焦炭具有较高的强度。通常采用焦炭的反应后强度CSR来衡量焦炭抵抗CO2溶损的能力。实际上,在追求焦炭的低反应性CRI以及高反应后强度CSR的同时,各国及各厂的规定范围并不统一,有的甚至差别较大。Nomura等[1]对高炉焦炭溶损后强度进行研究,结果表明:用CSR来评价焦炭的溶损后强度值得商榷,采用焦炭固定失重率为20%并改变溶损温度来评价焦炭溶损后强度更合理。Cheng等[2]研究表明高炉中因焦炭溶损反应而消耗的碳含量受CO2的限制,一般为20%~30%,高炉冶炼条件不同则消耗碳的量存在差异。汪琦等[3]提出采用不同温度下焦炭溶损25%时的溶损速率CRR25和焦炭溶损后强度CSR25来评价焦炭的热态性能,此评价方法能够更合理模拟出焦炭在高炉内实际溶损过程和焦炭溶损后的强度。

不同的溶损温度下焦炭的溶损速率不同,溶损反应前后焦炭气孔结构变化各异,进而造成焦炭的溶蚀劣化程度各异。低温下化学反应速率较慢,CO2能扩散到焦炭内部较深区域,而高温下化学反应速率较快,CO2内扩散过程为焦炭溶损反应限制环节,CO2只能在接近表面区域发生溶损反应。焦炭的溶损后强度主要是由焦炭内部孔隙结构所决定[4-6]。目前的研究主要针对溶损速率与溶损后强度进行了一些探讨,而对于溶损反应过程劣化结构对溶损后强度的影响报道很少。

本文选取6种不同反应性焦炭在1 050~1 300℃进行恒温溶损率为25%的实验,检测溶损反应速率CRR25和溶损后强度CSR25,更合理地模拟焦炭在高炉内的实际溶损劣化过程,检测不同温度下溶损前后焦炭气孔结构参数,探讨不同温度下溶损速率CRR25与焦炭比表面积SBET关系,进而得到孔隙结构劣化与溶损后强度的关系,为炼焦过程及焦炭有效利用提供参考数据。

1 实验

1.1 试 样

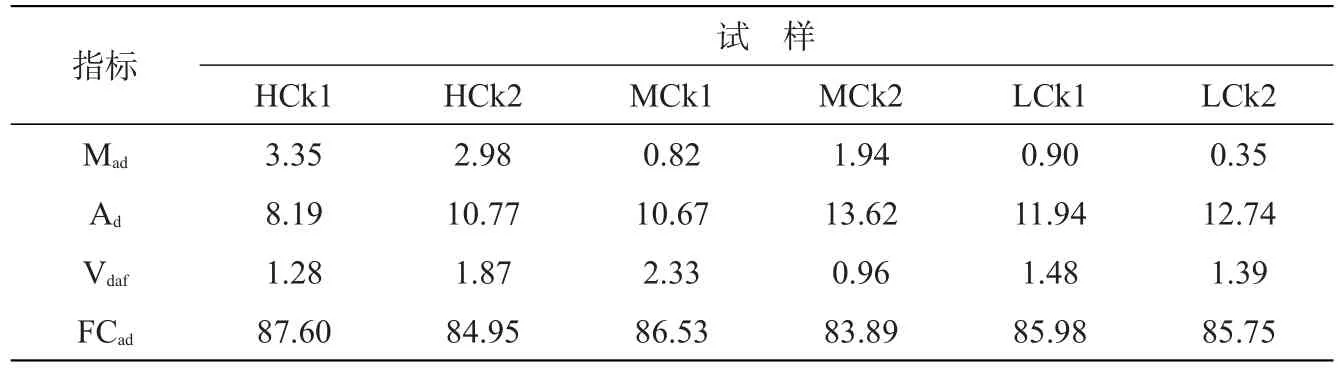

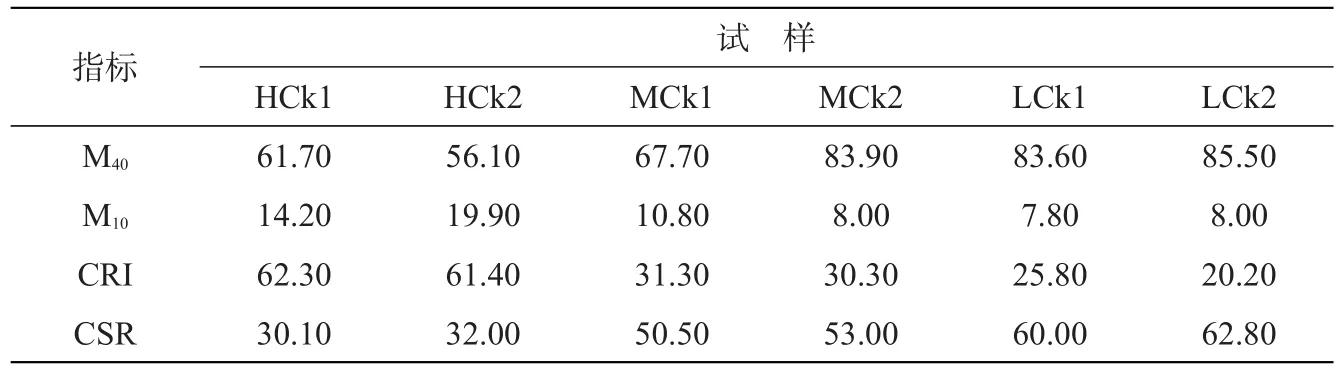

实验选取6种不同反应性的焦炭,其中HCk1与HCk2为高反应性焦炭,MCk1与MCk2为中等反应性的焦炭,LCk1与LCk2为低反应性焦炭。参考GB/T4000-2008加工方法,将试样制备成直径为23~25 mm块状焦炭200 g。表1为焦炭试样的工业分析,表2为焦炭试样的基础指标。焦炭HCk1与HCk2反应性指数CRI均较高,分别为62.30%和61.40%,MCk1与MCk2反应性指数CRI适中,分别为31.30%和30.30%,LCk1与LCk2反应性指数CRI分别为20.02%和25.80%。

1.2 实验设备

焦炭溶损实验在辽宁科技大学自主研发的支撑式热重装置上进行,如图1所示。焦炭溶损后强度CSR25检测实验在I型转鼓上进行转鼓长为700 mm,转鼓内径为130 mm,转速为20 r/min,转股时间为30 min。

实验选用溶损前后大于18 mm块焦炭磨至1~2 mm作为气孔结构检测的原料,在北京贝世德公司生产的3H-2000PS1型全自动静态容量法比表面积和孔径分析仪上进行气孔结构检测实验。

表1 焦炭试样的工业分析,%Tab.1 Proximate analysis of coke samples,%

表2 焦炭试样的指标,%Tab.2 Properties of coke simples,%

图1 支撑式热重装置Fig.1 Support thermogravimetric device

1.3 实验过程

焦炭试样均按国家标准GB/T1997-1989制备和采取,并按国家标准GB/T4000-2008确定焦炭试样的质量为200 g装入反应管内,电炉以5℃/min升温速度,N2流量5 L/min,分别升温至1 050,1 100,1 150,1 200,1 250,1300 ℃,待反应管温度与电炉控制温度达到同步,将加热温度分别恒定在以上温度,改通流量为5 L/min的CO2气体[7],直至焦炭失重率达到25%,停止加热并改通N2冷却至100℃,之后自然冷却至室温。

等溶损率反应表征指标

式中:t0为反应开始对应时间,min;t25为质量分数达到25%所对应时间,min。

焦炭反应后强度测定[7-8]是将反应后焦炭试样装入I型转鼓内,旋转时间为30 min,用直径18、15、10、5、3、1、0.5 mm的圆孔筛筛分,测量各粒级试样质量。

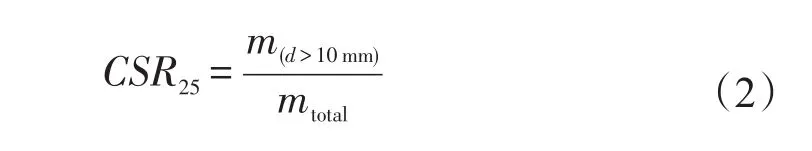

等溶损率反应后强度表征指标

式中:m(d>10mm)与mtotal分别代表粒度大于10 mm的质量和焦炭反应后总质量,g。

焦炭气孔结构检测吸附质采用高纯氮气,工作温度为77.3 K,高纯氦气测量死体积,精度为0.01 m2/g。对N2等温吸附曲线采用多点BET法计算得到焦炭比表面积[8]。

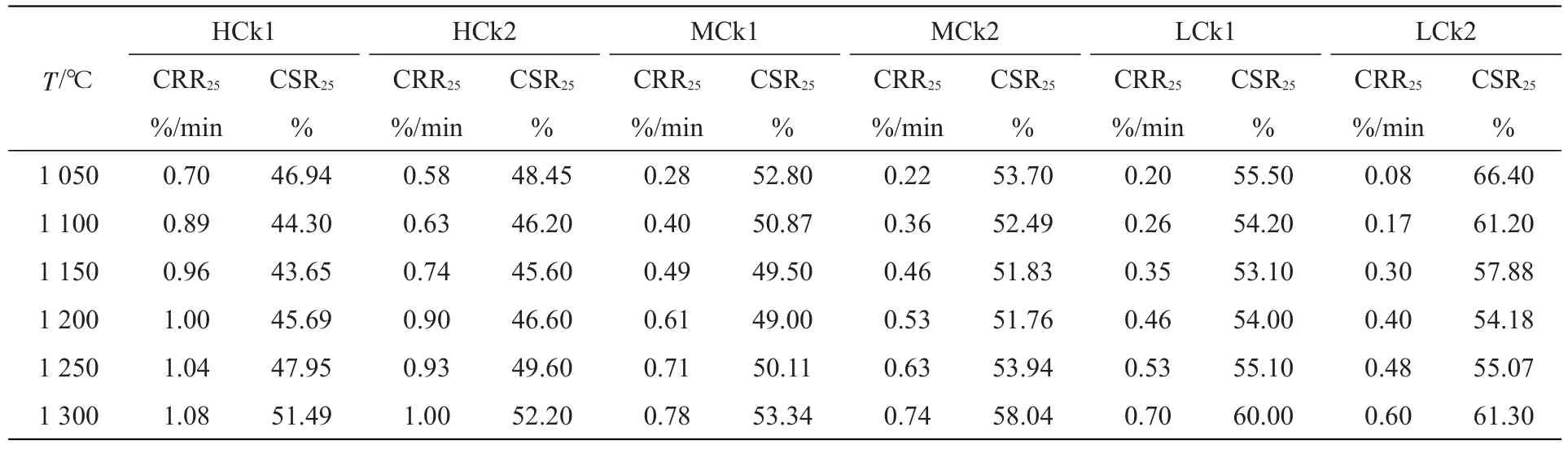

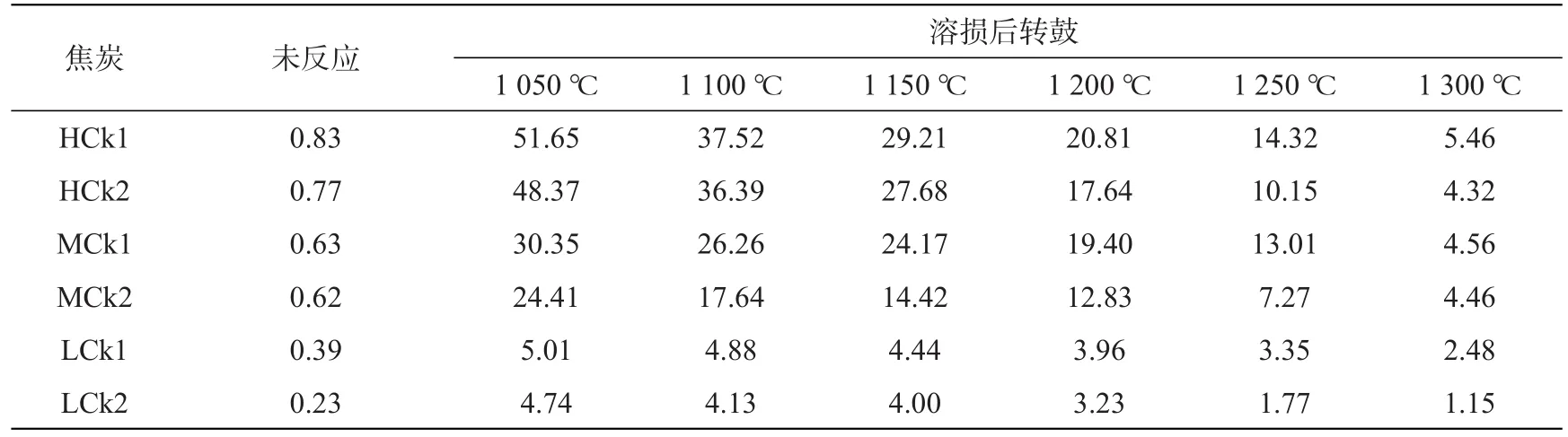

焦炭溶损速率CRR25和溶损后强度CSR25检测结果如表3,焦炭比表面积检测结果如表4。

表3 焦炭CRR25与CSR25实验数据Tab.3 Experimental data of CRR25and CSR25

表4 焦炭的气孔结构,m2/gTab.4 Pore structure of coke,m2/g

2 结果与讨论

2.1 焦炭综合热性质指标分析

高炉焦炭溶损率是指溶损反应引起的焦炭质量损失率,由碳溶损量计算式可以得到高炉内焦炭溶损率计算式

式中:YK为高炉内焦炭溶损率,%;Cd为生产1 t生铁时铁的还原而引起的碳溶损量,kg/t;CF为生产1 t生铁时非铁元素还原而引起的碳溶损量,kg/t;RFe为生产1 t生铁还原的Fe量时非铁元素还原而引起的碳溶损量,kg/t;K为焦比,kg/t;rd为直接还原度。

焦炭的溶损率由铁的直接还原度rd和K共同决定,焦炭反应性由物理和化学性质决定。根据碳平衡分析计算,高炉内焦炭的溶损率均在25%左右,因此国标法控制反应时间并不能保证焦炭的溶损率与实际相符。

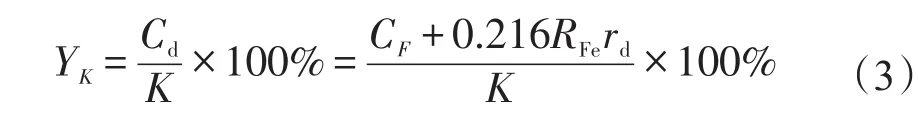

三组焦炭的溶损速率CRR25随溶损温度变化规律如图2所示。三组焦炭CRR25均随着溶损温度升高而增大。三组焦炭的CRR25与CRI均存在差异,其中,高反应性焦炭HCk1与HCk2之间的差异最明显。这是因HCk1与HCk2的反应性较高,国标法规定的时间内溶损率较大。采用国标法检测CRI相近的焦炭,采用等溶损率法检测的CRR25却存在较大差异,这说明国标法仅在1 100℃下检测焦炭热性质值得商榷,应在不同温度下检测焦炭CRR25来完善和补充焦炭评价方法。

图2 焦炭CRR25与温度关系Fig.2 Relationship between CRR25of coke and temperature

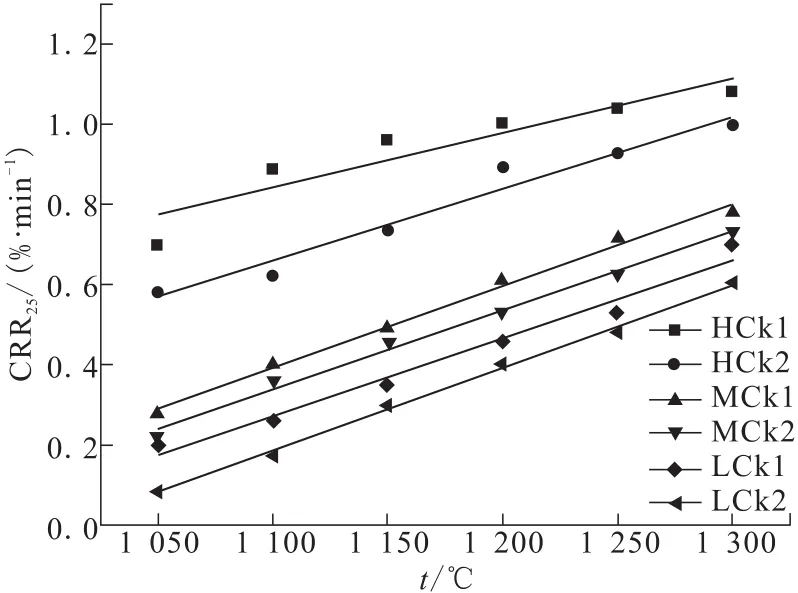

焦炭溶损后强度CSR25随温度变化规律如图3所示。三组焦炭CSR25均随着溶损温度升高先减小后增大。每组焦炭的CSR25与国标法检测的CSR存在差异,低反应性与中等反应性焦炭的差异更明显。国标法采用恒定温度及恒定时间的检测方法,并不能准确模拟焦炭在高炉内自上而下的温度变化及其溶损劣化的实际过程,因此不能反映焦炭在高炉内的实际溶损率。

图3 焦炭CSR25与温度关系Fig.3 Relationship between CSR25of coke and temperature

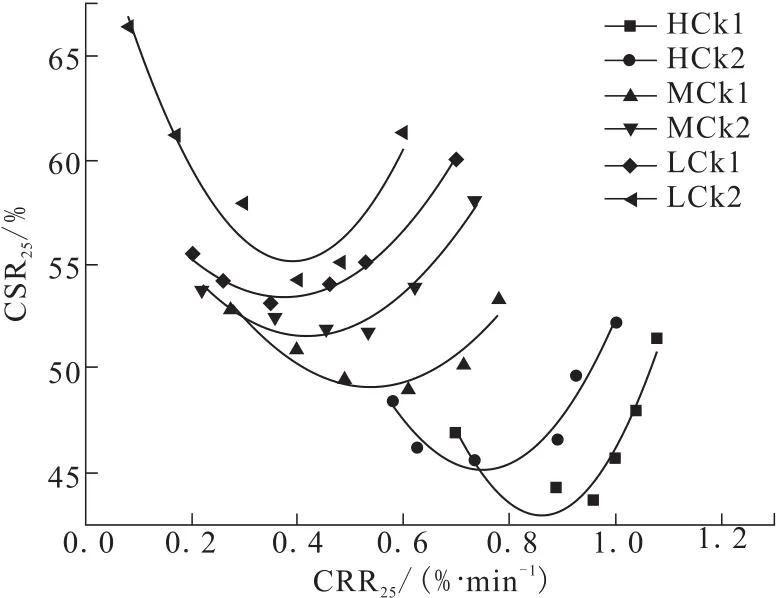

焦炭的溶损后强度CSR25与溶损速率CRR25关系见图4。每种焦炭的溶损后强度最小值及最小值所对应的溶损速率存在差异,即最严重的溶损劣化反应存在差异。高反应性焦炭HCk1与HCk2的溶损后强度最小值对应的溶损速率约为0.8%/min,而低反应性焦炭LCk1与LCk2约为0.4%/min。

图4 焦炭CRR25与CSR25的关系Fig.4 Relationship between CRR25and CSR25of coke

每组反应性相似的焦炭综合热性质存在差异,高反应性焦炭的溶损速率存在差异较大,低反应性焦炭溶损后强度差异较大。国标法检测焦炭的CRI及CSR相似,而在不同温度溶损率为25%时的CRR25及CSR25却存在差异。焦炭的溶损后强度由温度及溶损率共同决定,国标法仅在1 100℃溶损后检测溶损后强度并不合理。本实验采用1 050~1 300℃及焦炭恒溶损率检测焦炭综合热性质,这与Nishi等[9]比较高反应性与普通焦炭的溶损率后强度时,采用的碳溶损率固定和通过改变温度来控制反应速率的方法来评价焦炭的溶损后强度的实验方案相一致,对不同反应性焦炭在高炉内实际溶损过程模拟性较好。

综上所述,为了分析不同种类的焦炭的物理结构和溶损行为与焦炭溶损劣化程度的关系时,应该采用不同温度下焦炭等溶损率为25%后的溶损速率指数CRR25代替国标反应性指数CRI,等溶损后强度CSR25来代替国标反应后强度作为焦炭综合热性质指标,此评价方法能更好的模拟不同反应性焦炭在高炉中实际溶损过程以及溶损后强度。

2.2 溶损过程气孔结构变化分析

焦炭的三种反应模型如图5所示。一般认为,低温下,化学反应速率缓慢,CO2能扩散到焦炭内部;在较高温度下,化学反应速率增大,CO2仅能扩散到焦炭内部一定的区域;在更高的温度下,化学反应速率很大,CO2溶损反应仅在焦块表面进行[10]。外国学者[11-13]实验结果表明:焦炭溶损行为是化学反应和孔扩散共同作用的结果。根据前人研究[14-16]结合实验结果分析认为,内扩散与化学反应达到某一状态时,焦炭遭到最严重破坏可称为“最严重的劣化反应”[17-18]。

图5 焦炭反应的三种模型Fig.5 Three patterns of coke solution loss reaction

根据反应梯度的差异,可归结焦炭的溶损反应为未反应核模型和均匀反应模型。在很高温度下,焦块的溶损反应优先在表面进行,此时趋于未反应核模型,溶损反应区域较小,溶损后强度大;在很低温度下,气体能扩散到焦块的内部,此时趋于均匀反应模型,溶损反应区域较大,由于此时反应速度缓慢,溶损劣化程度较小。

三组焦炭在未发生溶损反应之前比表面积均较小,而在溶损-转鼓之后比表面积均变大,溶损前后比表面积变化可反映出焦炭发生溶损反应区域的大小。溶损-转鼓前后比表面积变化表达式

式中:SBET(t)为焦炭溶损-转鼓后焦炭比表面积,m2/g;SBET(0)为未溶损前焦炭比表面积,m2/g。

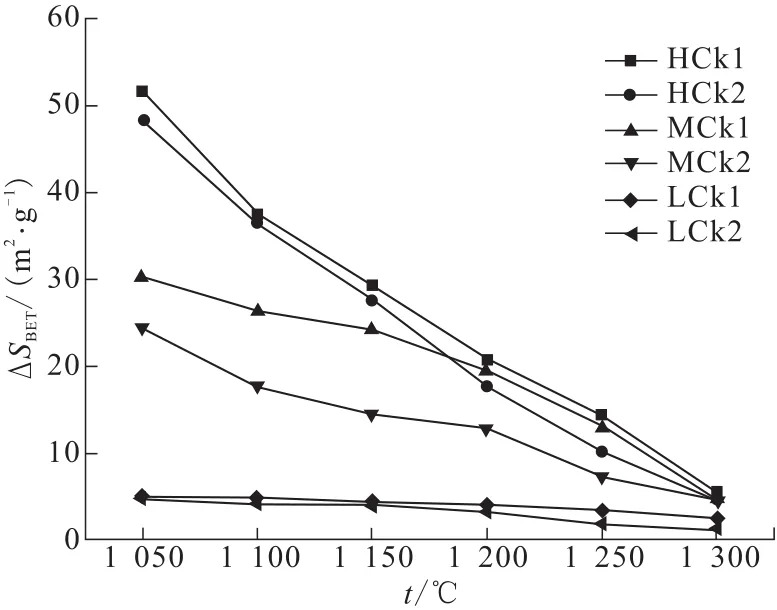

三组焦炭溶损-转鼓后的比表面积变化△SBET和温度关系如图6所示。随着溶损温度升高三组焦炭比表面积变化△SBET均减小,高反应性焦炭比表面积变化较大,而反应性低的焦炭比表面积变化较小,说明反应性较低的焦炭溶损反应区域较小。在溶损温度相同时,每组反应性相同的焦炭比表面积变化存在差异,中等反应性焦炭MCk1和MCk2比表面积变化差异明显,说明中反应性焦炭在溶损反应过程中,溶损反应区域存在较大的差异。

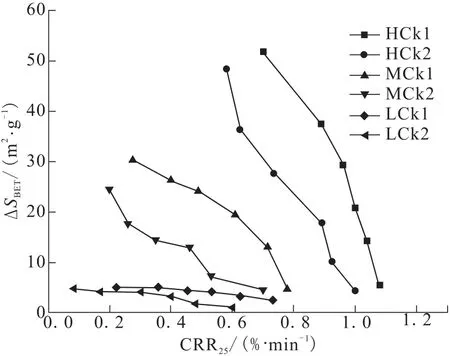

不同反应性焦炭溶损速率与焦炭溶损-转鼓后的比表面积变化△SBET的关系如图7所示。随着溶损速率增大,焦炭比表面积变化△SBET均减小,低反应性焦炭的气孔结构变化较小,高反应性焦炭的气孔结构变化较大,说明高反应性焦炭的溶损反应区域较大。反应性相似的焦炭气孔结构变化存在差异,HCk1变化大于HCk2,MCk1变化大于MCk2,LCk1与LCk2变化均较小。在溶损速速率相同时,焦炭溶损-转股后焦炭比表面积变化较大,则溶损反应区域较大,焦炭内部溶损较多,使溶损后强度较低。

图6 不同反应性焦炭气孔比表面积变化Fig.6 Changes of pore structure of coke with different reactivity

图7 焦炭CRR25与△SBET的关系Fig.7 Relationship between CRR25and△SBET

不同反应性焦炭溶损-转鼓后的比表面积变化△SBET与焦炭溶损后强度的关系如图8所示。焦炭的溶损后强度均随着焦炭比表面积变化先减小后增加,存在最小溶损后强度。高反应性焦炭溶损-转鼓后比表面积变化范围较大,说明高反应性焦炭溶损反应区域较大,内部较深区域焦炭结构被劣化,使溶损后强度较低,而低反应性焦炭溶损-转鼓比表面积变化范围较小,说明低反应性焦炭溶损反应区域较小,焦炭内部结构被劣化程度较小,使焦炭溶损后强度较高。不同的比表面积变化临界值使焦炭溶损后强度最低,是因为焦炭的溶损反应区域大小与化学反应速率达到一定值,使焦炭劣化最严重的状态。

图8 焦炭CSR25与△SBET的关系Fig.8 Relationship between△SBETand CSR25

焦炭多孔的特点,决定了高温下内扩散对焦炭溶损后强度的支配作用。内扩散导致焦炭的深部劣化,直接影响了焦炭块度与强度的稳定。焦块与CO2的反应首先从焦炭的表层开始,包括焦炭的表面以及一定深度的气孔。同时,CO2也向焦炭的深部扩散,扩散的通道包括原本相互贯通的气孔以及由于反应而打通的气孔,所以焦炭溶损劣化过程与孔隙结构变化有关。不同温度下焦炭的溶损反应模型存在差异,低温时,焦炭溶损反应趋近于均匀反应,高温时,焦炭溶损反应为梯度反应模型,更高温度时,焦炭溶损反应趋于表面反应。焦炭溶损模型不同使焦炭的溶损反应区域存在差异,均匀反应时,反应区域较大,表面反应时,反应区域较小。在相同的温度下焦炭溶损反应模型存在差异,焦炭溶损反应区域的大小存在差异,高反应性焦炭的溶损反应区域较大,溶损后焦炭内部较深区域结构发生变化,对焦炭溶损后强度影响较大,低反应性焦炭的溶损反应区域较小,溶损后焦炭内部区域气孔结构变化较小,溶损后强度较大。

3 结论

(1)本文采用溶损率为25%且反应温度为1 050~1300℃实验检测得到焦炭的溶损速率CRR25与溶损后强度CSR25,与国标法检测结果均存在差异。国标法仅在1 100℃、反应时间为2 h条件下检测焦炭的溶损速率,并不能合理地评价焦炭在其他温度下的热性质。因为实际冶炼过程焦炭的溶损率约为25%,所以在评价焦炭热性质时,建议采用等溶损率为25%并通过调整溶损温度来改变溶损速率的方法进行检测。

(2)不同温度下焦炭的溶损反应模型存在差异,低温时,焦炭溶损反应趋近于均匀反应,高温时,焦炭溶损反应为梯度反应,更高温度时,焦炭溶损反应趋于表面反应。焦炭溶损模型不同使焦炭的溶损反应区域存在差异,均匀反应时,反应区域较大,表面反应时,反应区域较小。在相同的温度下焦炭溶损反应模型存在差异,溶损反应区域的大小存在差异,高反应性焦炭的溶损反应区域较大,溶损后焦炭内部较深区域结构发生变化,溶损后强度较小,低反应性焦炭则相反。

参考文献:

[1]NOMURA S,NAITO M,YAMAGUCI K.Post-reaction strength of catalyst-added highly reactive coke[J].ISIJ International,2007,47(6):831-839.

[2]CHENG A.Coke quality requirements for blast furnaces[J].Ironmaking and Steelmaking,2001,8(8):78-81.

[3]QI WANG.A new testing and evaluating method of cokes with greatly varied CRI and CSR[J].Fuel,2016,182:879-885.

[4]傅永宁.高炉焦炭[M].北京:冶金工业出版社,1995:1-6

[5]房永征,钱湛芬,杨俊和,等.气孔结构对焦炭深层反应影响的初探[J].燃料与化工,1999,30(2):53-54.

[6]ROUQUEROL F,ROUQUEROL J,SING K.Adsorption by powders and porous solids[M].France:Academic Press,1999:12-33

[7]郭瑞,汪琦,赵雪飞,等.焦炭反应性及反应后热性质及其检测方法[J].过程工程学报,2013,13(3):515-518.

[8]王杰平,谢全安,闫立强,等.焦炭结构表征方法研究进展[J].煤质技术,2013,13(5):142-151.

[9]NISHI T,HARAGUCHI H,MIURA Y.Deterioration of blast furnace coke by CO2gasification[J].Tetsu-to-Hagané,1984,70(1)43-50.

[10]肖兴国,谢蕴国.冶金反应工程学基础[M].北京:冶金工业出版社,1997:27-34.

[11]STEILER J M,NICOLLE R,NEGRO P,etal.Tuyere probing into the dead man of the blast furnace,a way to assess the hearth phenomena and coke behaviour[C]//IronmakingCongressProceedings, Chiba, Japan,1991,50:715-723.

[12]LUNDGREN M,ÖKVIST L S,BJÖRKMAN B.Coke reactivity under blast furnace conditions and in the CSR/CRI Test[J].Steel Research International,2009,5(6):396-401.

[13]NEGRO P,STEILER J M,BEPPLER E,etal.Assessment of coke degradation in the blast furnace from tuyereprobing investigations[C]//3rd European Ironmaking Congress Proceedings,Genter,Belgium,1996:20-27.

[14]YAO H W,ZHENG M D,ZHANG X G,etal.Stamping coke quality and coke strength after uniform reaction index[J].Iron and Steel,2013,48(12):16-23.

[15]HUO WEI,ZHOU Z J,WANG F C,etal.Mechanism analysis and experimental verification of pore diffusion on coke and coal char gasification with CO2[J].Chemical Engineering Journal,2014,244(2):227-233.

[16]郭瑞,汪琦,张松,等.溶损反应动力学对焦炭溶损后强度的影响[J].煤炭转化,2012,35(2):12-16.

[17]ASHIWAYA Y,TAKAHATA M,ISHII K.Location of micro-pore and the ratio of open/closed pore in the cokes[J].Tetsu-to-Hagané,2003,89(8):819-826.

[18]NOMURA S,AYUKAWA H,KITAGUCHI H,eta1.Improvementinblastfurnacereactionefficiency through the use of highly reactive calcium rich coke[J].ISIJ International,2005,45(3):316-324.