基于正交试验的提梁机运行参数对其结构安全影响分析

2017-04-10陈士通张耀辉骆宪龙

陈士通,程 泳,张耀辉,骆宪龙

(1.石家庄铁道大学 河北省交通应急保障工程技术研究中心,河北 石家庄 050043;2.石家庄铁道大学 桥梁运架设备检测中心,河北 石家庄 050043;3.石家庄铁路职业技术学院,河北 石家庄 050043)

提梁机是用于高速铁路箱梁起升、移位的特种起重设备。不同于厂房的起重设备,由于高速铁路标段建设周期约2~3年,提梁机经常需要转场作业,故其作业期间,提梁机不仅承受箱梁荷载,还可能受到环境因素、拆装转运等引起的材料锈蚀、结构碰撞等外界作用,易产生各种损伤[1],继而导致结构局部承载力不足、板材开裂、屈曲失稳等问题,引发安全事故[2-3]。为确保作业安全,相关规范明确提出在役桥梁提运架设备需定期进行安全评估[4-5]。桥梁提运架设备多为非标设计,目前,此类设备的结构安全评估研究还处于发展阶段。刘爱国提出需结合架桥机的结构特点、现场环境、使用状况进行安全管理及操作[6]。吕彭民等对架桥机和提梁机进行研究,结果表明作业工况和结构参数变化对运架设备的动载系数和动力特性影响明显[1,7]。吕伟利用静态应力和刚度检测结果对架桥机结构进行安全评估[8],其评估方法未考虑作业状态对评估结果的影响。文献[9]综合考虑制造和作业过程中的多种因素,基于多级模糊评判理论提出了架桥机结构的评估方法。目前,相关研究多集中于结构安全评估的具体方法[10-12],考虑运行环境参数对结构安全影响的相关研究较少。

运用既有研究成果,可对提梁机结构的安全性进行评估判断,但确保评估结论正确的前提是必须结合提梁机的作业状态。提梁机经常需转场作业,其走行轨道多参照临时性建筑修建,轨道状态往往不满足规范要求,长时间运营后,轨道高差、不平顺超标等现象更加普遍。为此,本文结合MT900型提梁机的作业过程,归纳出4个运行参数作为其结构安全的影响因素,利用正交试验设计对各影响因素的显著性进行分析,进而研究影响显著的因素对提梁机结构安全的影响规律。

1 提梁机作业简介及结构安全影响参数分析

1.1 提梁机作业简介

MT900型提梁机主要由主梁、端梁、立柱、起升机构和大车走行机构组成,可用于预制梁场900 t级箱梁的提梁、移梁和装车作业。预制梁场中的预制梁一般为多排多列布置,为满足在不同作业区间换区作业,提梁机的大车走行机构具有90°转向功能,当大车走行机构走行方向与端梁平行时可实现横向重载移梁,将大车走行机构进行90°转向后即可实现纵向走行,如图1所示。

图1 提梁机作业图示(单位:mm)

1.2 结构安全影响参数分析

在提梁机作业过程中,其状态对其结构安全影响最为明显的运行参数为支点竖向位置、支点横向位置、支点纵向位置、加载位置和冲击系数等[13],结合MT900型提梁机的结构特点和作业过程,将影响其作业安全的运行参数归为以下4个。

(1)支点高差。提梁机走行轨道顶面的平整度往往不符合规范要求,提梁机运行一段时间后,轨道不平现象更加严重。轨道不平将导致提梁机作业过程中4个支点出现“前高后低、左高右低或对角高低不平”的现象,如图2所示,图中Wi为第i个走行支点,zi为第i个走行支点的竖向(Z向)位置与设计值的偏差。

图2 支点高差图示

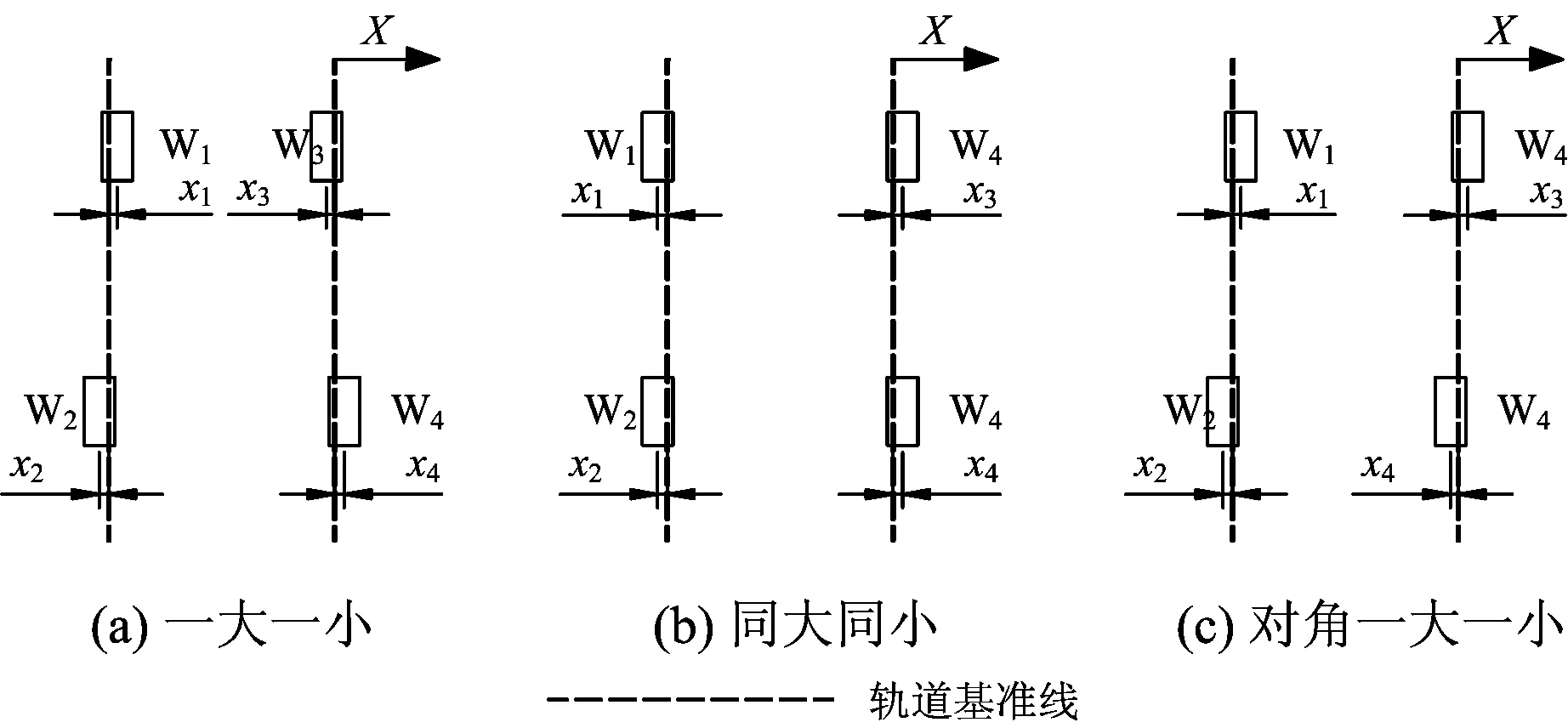

(2)支点横向偏差。提梁机在走行时可能出现支腿横向间距变化的情况,其原因可归为两方面:一是自身构造原因,提梁机走行台车一般采用双轮缘踏面,踏面宽度约大于走行轨道顶面宽度0.05 m,走行过程中车轮踏面相对轨道顶面左右错动引起支点间距变化;二是轨道安装及长期运行导致的误差,轨道安装完毕或长期使用后,会出现轨道侧向直线度不符合规范要求的现象,两侧轨道侧向直线度偏差将导致支点横向间距发生变化,如前方和后方支腿出现“一大一小”、前后方支腿同时“外扩”或“内收”等现象,支点横向间距变化形成的偏差形式如图3所示,图中xi为第i个走行支点横向(X向)位置与设计值的偏差。

图3 支点横向偏差图示

(3)支点纵向偏差。提梁机整机重载走行时,在理想状态下其4条支腿在相同的时间内走行的距离应该相同。提梁机整机走行通过大车走行机构的电机驱动实现,依靠安装于走行机构上的编码器采集数据,反馈至控制程序进行走行同步控制。实际作业时,由于编码器精度、质量和控制问题,各支腿走行不同步的现象时有发生,如左右两侧支腿走行速度不同、前方支腿和后方支腿速度不同及左、右侧支腿前后速度不同等,如图4所示,会导致结构承受附加力。图中yi为第i个走行支点纵向(Y向)位置与设计值的偏差。

图4 支点位置纵向偏差图示

(4)冲击系数。轨道不平顺和起重小车起吊卸载是导致竖向荷载产生冲击的主要因素。由轨道接头引发的冲击作用对结构受力的影响最为明显;起重小车起吊时箱梁的突然离地和起重小车负载下落时突然制动均会导致振动的产生,继而产生冲击荷载。对提梁机结构进行分析计算时,需结合产生冲击荷载的这2种影响因素,在合理区间范围内确定冲击系数的取值[13]。

2 影响因素显著性分析

2.1 正交试验方案

正交试验法是多因素、多水平的研究方法,其特点是根据正交性从全面试验中挑选部分有代表性的点进行试验,这些代表点具有“均匀分散、齐整可比”的特点[14],正交试验相比于普通试验的优势在于:最大限度地减少了试验次数,且在较少试验次数的基础上,利用试验数据分析得出正确结论,已成功应用于土木行业的参数分析和优化设计[15-16]。

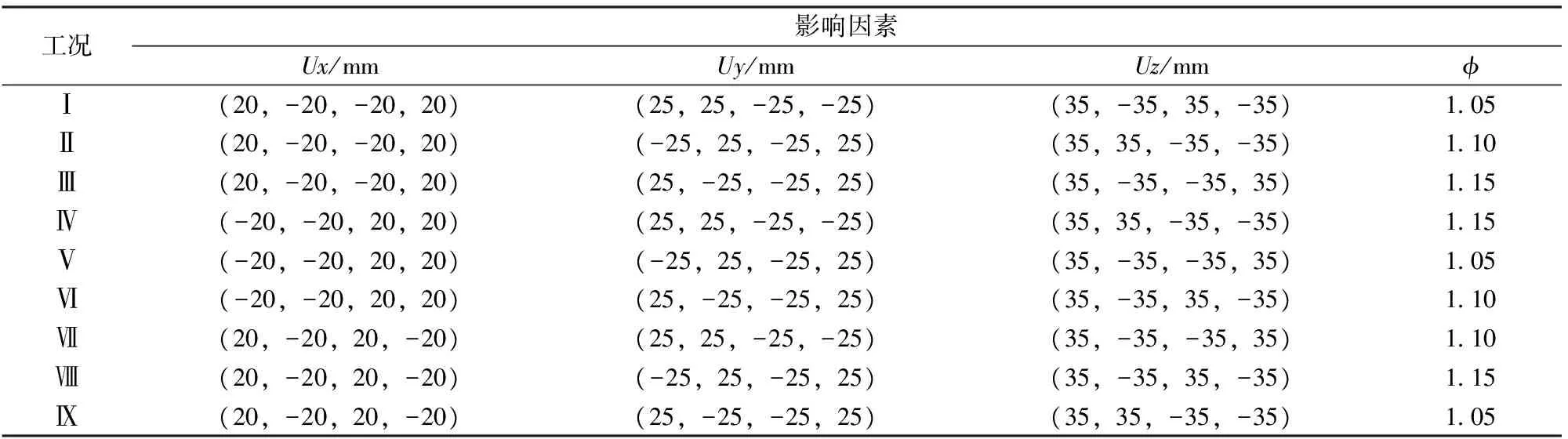

由前文分析可知,支点高差、支点横向偏差、支点纵向偏差和冲击系数4个运行参数的取值具有不确定性,均与作业条件有关,其量值的变化将对结构受力产生明显影响,故选取上述4个运行参数作为影响结构安全的因素进行分析。由于前3个参数均涉及4个支点的位置(每个立柱下端看做4个支点),故分别以数组Ux,Uy和Uz表示提梁机作业时支点的横向、纵向和竖向位置与设计值间的偏差。鉴于Ux(支点横向偏差)、Uy(支点纵向偏差)、Uz(支点高差)可分别归为图2—图4所示的3种偏差类型,即每类影响因素可取3个偏差水平进行分析。为便于理解,冲击系数φ同样选取3个典型数值,则可将影响提梁机结构受力安全的运行参数归为4因素3水平进行分析,具体选取的因素水平见表1。

表1 试验因素及其水平表

如将提梁机结构受力的各种因素取值一一组合进行分析,需要进行34次仿真分析,工作量巨大。为了既能减少仿真分析次数又能全面反映结构受力的内在规律,引入正交试验设计,在本文的4因素3水平分析中,选取L9(34)正交表进行正交试验设计,其中“4”为正交表列数,即试验可安排的最大因素数量;“3”表示各因素对应的水平数,“9”为正交表行数,即将原34次的数值模拟分析降至9次,具体试验工况见表2。

表2 正交试验计算工况

2.2 正交试验分析

本文以主梁应力、支腿应力和主梁跨中挠度最大值为试验目标,根据表2所确定的正交试验工况对MT900型提梁机的结构安全进行仿真分析,3个试验目标的仿真分析结果见表3。

分析表3可知:①在提梁机的重载走行作业状态下,支腿的最大应力为292 MPa,而最小应力为153 MPa,变化幅度为47.6%;主梁的最大应力为135 MPa,而最小应力为96 MPa,变化幅度为28.9%;跨中的最大挠度为83.4 mm,而最小挠度为56.0 mm,变化幅度为32.9%;即支点位置(支点高差、支点横向偏差、支点纵向偏差)和冲击系数的变化对支腿受力的影响最大,跨中挠度次之,主梁应力最小。②尽管支点位置和冲击系数的变化对主梁受力和跨中挠度有所影响,但其极值均在规范容许范围内,而在Ⅱ,Ⅴ和Ⅷ试验工况下,支腿的最大应力均已超过容许应力[σ]=233 MPa(提梁机材质为Q345钢),说明当支点位置及冲击作用与设计值相差到一定程度时,可能会导致结构应力过大,继而引发安全事故,这也与提梁机的事故多由支腿而引发的事故案例相吻合。

表3 正交试验计算结果

2.3 极差分析

为保证提梁机的作业安全,需要明确影响提梁机结构安全的主要因素和次要因素,以便于进一步分析主要影响因素对结构安全的影响。为此,采用极差分析探求各影响因素的主次关系,具体步骤如下:

(1)试验计算结果求和。

(1)

式中:Kjq为j因素在q水平下的正交试验计算结果之和;j为试验因素(Ux,Uy,Uz和φ);q为试验因素的因素水平(q=1,2和3);Kjqm为j因素在第q水平下的第m个试验结果;n为每个试验因素的结果总数。

(2)

(3)极差计算。

极差是指一组数据中最大数据与最小数据的差,它反映了该组数据的离散程度,可作为评价因素显著性的参数,其大小表明各试验因素的水平改变对试验目标的影响程度,极差最大的因素为影响试验目标的最主要因素,极差最小的因素为影响试验目标的最次要因素。影响因素的极差定义为

(3)

以主梁应力、支腿应力和跨中挠度为试验目标的提梁机结构安全影响因素极差分析结果见表4。

表4 极差分析

分析表4可知:

(1)主梁应力的影响因素显著性顺序为:支点纵向偏差、冲击系数、支点高差和支点横向偏差;支腿应力的影响因素显著性顺序为:支点纵向偏差、冲击系数、支点横向偏差和支点高差。说明对于主梁和支腿的应力水平来说,第1影响因素和第2影响因素均分别是支点纵向偏差和冲击系数,即支腿走行不同步对结构应力的影响最为明显,其次为冲击系数。

(2)跨中挠度的影响因素显著性顺序为:支点高差、冲击系数、支点横向偏差和支腿纵向偏差,支点高差和冲击系数分别为主梁跨中挠度的第1影响因素和第2影响因素,说明轨道顶面高低不平会引起主梁挠度的明显变化,冲击荷载次之。

3 主要影响因素对结构受力影响分析

目前,在役提梁机结构的安全评估均以设计工况为前提,但由前文可知,支点位置及冲击系数的变化对结构受力影响明显,而要求现场的工况条件与设计值完全相同又不切实际。因此,有必要针对影响提梁机结构安全的主要因素进行分析,以探求其对结构安全的影响规律。

鉴于前述分析可知,对比主梁应力和跨中挠度,支点位置和冲击系数对支腿受力的影响最为明显,因此以影响支腿应力的显著性顺序为基础,研究主要影响因素对结构受力的影响规律。考虑到弹性范围内结构应力和跨中挠度与冲击系数呈线性关系,故冲击系数对结构应力和跨中挠度的影响无需进行详细分析,因此取其第1影响因素(Uy)和第3影响因素(Ux)进行研究。

为便于结果比较,以主梁应力、支腿应力及主梁跨中挠度极值的增减比λ反映Uy和Ux取值对结构受力的影响。

增减比λ定义为

(4)

式中:Dmax为工况1时提梁机结构仿真结果;Dc,max为工况2—工况16时提梁机结构仿真结果。

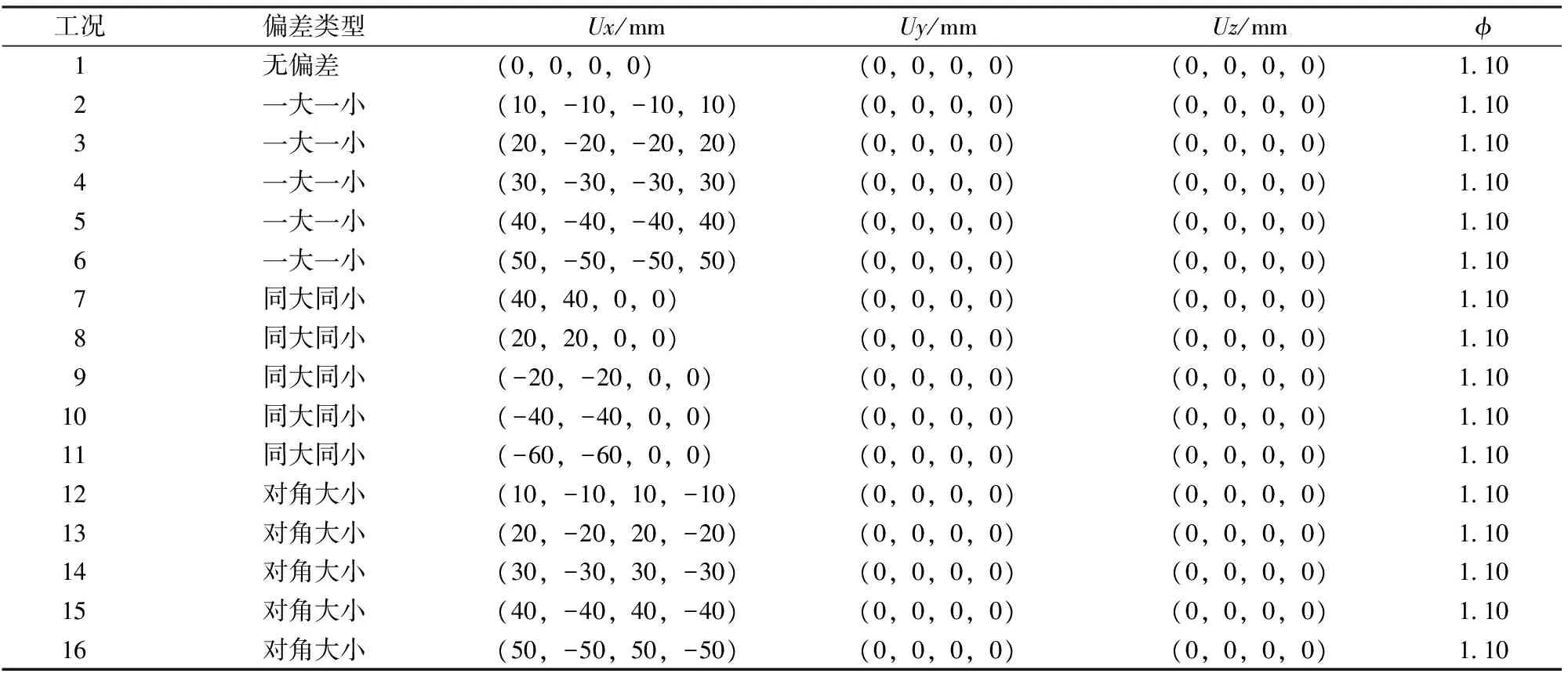

3.1 支点纵向偏差取值的影响分析

为避免其他因素的影响,以利于明确支点纵向偏差对结构受力的影响规律,设Ux和Uz同设计值,φ为1.1,将图4所示3种支点纵向偏差依据其偏差类型的特点各取5个值,形成表5所示计算工况,进行表5各工况下MT900型提梁机作业时的仿真分析,得到不同工况下应力和挠度的增减比曲线如图5所示。

表5 计算工况

图5 增减比曲线

由图5可知:

(1)提梁机重载走行时,左右两侧支腿走行不同步及左右两侧前后支腿速度不同引发的两侧支腿一伸一缩现象均会导致支腿和主梁应力变化,当不同步偏差增大时,支腿应力和主梁应力的增减比λ随之增加,即主梁和支腿的应力随之增加,且两侧支腿一伸一缩现象导致的应力增大幅度明显大于两侧支腿不同步现象。

(2)前方支腿和后方支腿不同步现象,即两侧支腿前后不同步的趋势一致时,两侧支腿的间距同时变大会导致主梁应力增加,而支腿应力减小;两侧支腿的间距同时变小会导致主梁应力减小,而支腿应力增加。

(3)走行不同步现象基本不会影响主梁跨中挠度,只是在两侧支腿前后不同步时对主梁挠度稍有影响,此现象与表4中的极差分析结果相对应。

(4)无论提梁机走行不同步以哪种方式表现,支腿和主梁的应力变化与不同步偏差的变化基本呈线性关系。

3.2 支点横向偏差取值的影响分析

为避免其他因素影响,探求支点横向偏差对结构受力的影响规律。设Uy和Uz同设计值,φ为1.1,同样将图3所示3种支点横向偏差依据其偏差类型的特点各取5个值,形成表6所示计算工况,进行表5各工况下MT900型提梁机作业时的仿真分析,得到不同工况下应力和挠度的增减比曲线如图6所示。

表6 计算工况

图6 增减比曲线

由图6可知:

(1)提梁机重载走行时,由轨道侧向直线度或轮缘间隙引起的前后支腿横向间距一大一小(即前后支腿呈现“八”字形)或对角位置支腿横向同时伸缩的现象发生时,随着支点横向偏差量的增大,主梁应力和支腿应力均呈现增大趋势。

(2)前后支腿横向间距同时变化时,在横向间距偏差由正值向负值逐渐转变的过程中,支腿应力呈现递增趋势,主梁应力则出现了先降后增的变化趋势。

(3)当前后支腿横向间距一大一小时,随支点横向偏差的增大,跨中挠度逐渐增加;当支腿前后间距同大同小时,随着支点横向间距由正值向负值逐渐转变的过程中,主梁跨中挠度出现了下降趋势;对角一大一小时,支点横向偏差的变化对主梁跨中挠度没有影响。

(4)当因支腿横向间距变化导致的支腿应力和主梁应力大于设计状态所对应的应力时,即增减比λ大于1时,支腿横向间距偏差的变化导致主梁和支腿的应力变化曲线基本呈线性关系。

4 结 论

(1)MT900型提梁机作业时,走行轨道高差、支点横向偏差、支点纵向偏差(走行同步性能)和冲击系数等运行参数的变化将对主梁应力、支腿应力和主梁跨中挠度产生一定影响,对支腿应力的影响更加明显。

(2)影响主梁应力的因素主次顺序为:支点纵向偏差(走行同步性能)>冲击系数>支点高差(轨道高差)>支点横向偏差;影响支腿应力的因素主次顺序为:支点纵向偏差(走行同步性能)>冲击系数>支点横向偏差>支点高差(轨道高差);影响跨中挠度的因素主次顺序为:支点高差(轨道高差)>冲击系数>支点横向偏差>支点纵向偏差(走行同步性能)。

(3)支腿应力和主梁应力与支点纵向偏差Uy(走行同步性能)以及支点横向偏差Ux的变化基本呈线性关系;因此进行提梁机安全评估时,应在实测走行轨道参数的基础上依据此线性关系评估提梁机的结构受力,以确保提梁机作业的安全。

[1]陈士通,孙志星,李向东,等. 基于线刚度比的提梁机结构动力特性分析[J].铁道工程学报,2014,31(11):77-81,97.

(CHEN Shitong, SUN Zhixing, LI Xiangdong, et al. Dynamic Characteristic Analysis of Girder Hoisting Machine Structure Based on Linear Stiffness Ratio[J]. Journal of Railway Engineering Society,2014,31 (11): 77-81,97.in Chinese)

[2]杨绍普,王利英,潘存治.基于安全因子的大型施工机械结构安全分析[J].振动与冲击,2013,32(8):55-57.

(YANG Shaopu, WANG Liying, PAN Cunzhi. Safety Analysis of Large Construction Machinery Based on Safety Factor Method[J].Journal of Vibration and Shock,2013,32(8):55-57. in Chinese)

[3]程晔,谢瑾荣,张乐亲. TPZ/48钢箱梁式架桥机施工状态下屈曲稳定性研究[J].中国铁道科学,2012,33(1):35-40.

(CHENG Ye, XIE Jinrong, ZHANG Leqin. Study on the Buckling Stability of TPZ/48 Steel Box Girder Type Bridge Erection Machine under Construction State[J]. China Railway Science,2012,33(1):35-40. in Chinese)

[4]全国起重机械标准化委员会(SAC/TC 227). GB 26469—2011 架桥机安全规程[S]. 北京:中国标准出版社,2012.

[5]全国起重机械标准化委员会(SAC/TC 227). GB 6067.5—2014 起重机械安全规程 第5部分:桥式和门式起重机[S]. 北京:中国标准出版社,2015.

[6]刘爱国.桥梁建设的安全重心—架桥机安全运行探讨[J].中国安全科学学报,2010,30(3):70-75.

(LIU Aiguo. Discussion on Safety Operation of Bridge Machine [J]. China Safety Science Journal, 2010, 30(3): 70-75. in Chinese)

[7]吕彭民,丁智. 架桥机主梁结构瞬态动力学分析[J]. 长安大学学报:自然科学版,2005,25(4): 80-83.

(LÜ Pengmin,DING Zhi. Transient Dynamic Analysis of Main Beam Structure of Bridge Craft[J]. Journal of Chang’an University: Natural Science Edition,2005,25(4): 80-83. in Chinese)

[8]吕伟. 箱梁架桥机的状态检测与安全评估[J]. 建筑机械,2013(8): 107-111.

(LÜ Wei. State Inspection and Safety Assessment of Girder Erecting Machine [J]. Construction Machineery,2013(8): 107-111. in Chinese)

[9]陈士通,张文学,张耀辉,等. 既有900 t架桥机结构检测试验与状态评估[J]. 铁道工程学报, 2015, 32(7): 51-55.

(CHEN Shitong,ZHANG Wenxue,ZHANG Yaohui, et al. Structure Inspection Test and Condition Assessment on Existing 900 t Bridge Erecting Machine[J]. Journal of Railway Engineering Society, 2015, 32(7): 51-55. in Chinese)

[10]赵冠远,张同越,陈鑫. 低周反复荷载下高速铁路桥墩损伤评估[J].中国铁道科学,2014,35(6):28-33.

(ZHAO Guanyuan,ZHANG Tongyue,CHEN Xin. Damage Assessment of High Speed Railway Bridge Pier under Low Cyclic Loading [J]. China Railway Science,2014,35(6):28-33. in Chinese)

[11]ALI A B,ABDULLAH S,NUAWI M Z. Evaluating Charily Impact Signals Using Power Spectrum Densities: a Finite Element Method Approach[J]. International Journal of Mechanical and Materials Engineering, 2011, 6(1):92-101.

[12]潘永杰,张玉玲,田越,等. Q500qE高性能钢工型梁极限承载力研究[J].中国铁道科学,2011,32(3):16-20.

(PAN Yongjie, ZHANG Yuling, TIAN Yue, et al. Study on the Ultimate Bearing Capacity of I-Shaped Beam Made by High Performance Steel Q500qE [J]. China Railway Science,2011,32(3):16-20. in Chinese)

[13]陈士通,崔晨光,李义强,等. 基于作业模式的提梁机有限元仿真分析[J].图学学报,2016,37(4):502-508.

(CHEN Shitong,CUI Chenguang, LI Yiqiang,et al. Simulation Analysis of Girder Hoisting Machine Based on Working Mode [J]. Journal of Graphics,2016,37(4):502-508. in Chinese)

[14]唐启义,冯明光. 实用统计分析及其DPS数据处理系统[M] .北京:科学出版社,2002.

[15]丁德云,刘维宁,李克飞,等. 钢弹簧浮置板轨道参数研究[J].中国铁道科学,2011,32(1):30-35.

(DING Deyun, LIU Weining, LI Kefei,et al. Parametric Study of the Steel Spring Floating Slab Track[J]. China Railway Science,2011,32(1):30-35. in Chinese)

[16]姚曙光,邢艺,邓雯苑,等. 列车司机室操控台系统结构和布局参数的优化设计[J].中国铁道科学,2016,37(4):102-107.

(YAO Shuguang,XING Yi,DENG Wenyuan,et al. Optimization Design on Structure and Layout Parameters of Operation Console System in Driver’s Cab of Train [J]. China Railway Science,2016,37(4):102-107. in Chinese)