重载铁路加强型钢轨接头研究

2017-04-10徐玉坡

徐玉坡

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.中国铁道科学研究院 高速铁路轨道技术国家重点实验室,北京 100081)

钢轨接头是轨道的一个薄弱环节,容易遭受破坏,严重时可能发生行车事故。夹板作为钢轨接头的主要连接部件,其抗弯刚度最好与钢轨的抗弯刚度相同,然而由于受到钢轨形状限制,一般情况下,一对夹板的抗弯刚度仅为钢轨母材的23%~30%。重载铁路的钢轨接头主要集中在车站和编组站,目前,重载铁路最常用的是全断面钢轨接头,其抗弯刚度也仅为钢轨母材的30.7%。在实际应用中,钢轨接头经常出现轨头剥离、钢轨鞍形磨耗、轨头压溃和夹板断裂等现象[1-4]。分析其原因,主要是由于夹板的抗弯刚度与钢轨母材相差较大,列车经过时接头处容易发生横向和垂向位移[5-6]。本文应用三维制图软件PTC Creo和有限元分析软件ANSYS Workbench及室内试验,进行30 t轴重重载铁路加强型钢轨接头的研究。

1 加强型钢轨接头的设计

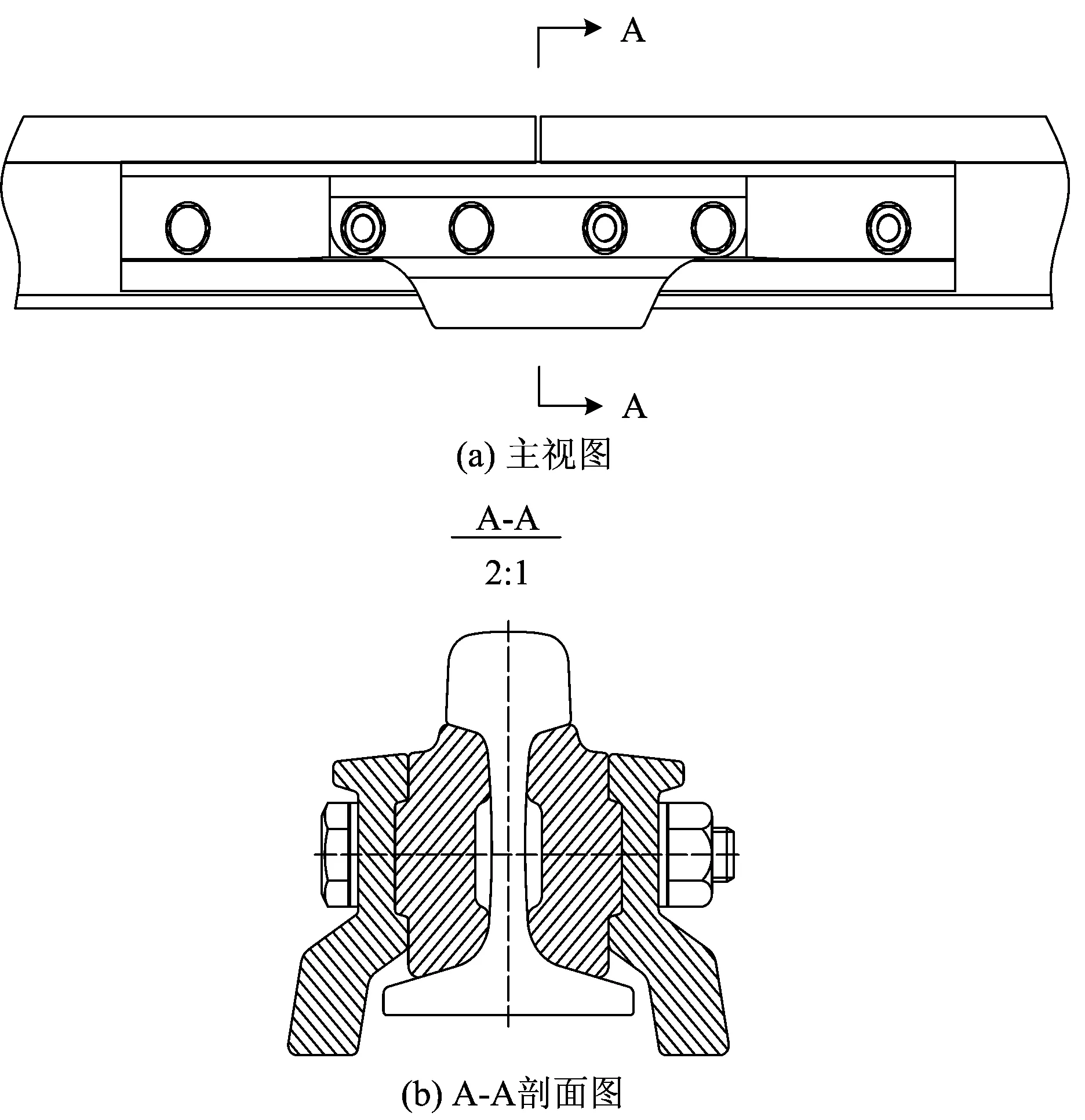

钢轨接头的抗弯刚度与夹板材料的弹性模量和夹板水平轴惯性矩成正比例关系。因此,为了提高钢轨接头的抗弯刚度,可以通过增大夹板材料的弹性模量和水平轴惯性矩的方式实现。目前夹板所用的不同钢种的弹性模量相差很小,只能通过改变水平轴惯性矩的方式提高夹板的抗弯刚度[7]。全断面钢轨接头组装断面图如图1所示。按照夹板的正常安装和使用要求,夹板与扣件系统不能接触,轨距挡块与夹板底部,以及螺栓副与夹板之间都必须留有一定空间,这使得夹板的厚度受到限制,无法通过单纯增加整个夹板厚度的方式增大夹板的抗弯刚度。列车经过钢轨接头时,夹板中间部位的挠度最大,弯矩也最大。根据变截面梁的原理,增大弯矩较大处的截面,即增大夹板中间部分的截面积,可增强其抗弯刚度;另外考虑到夹板的加工成本、运输和安装便捷性等因素,本文提出重载铁路加强型钢轨接头的夹板采用长夹板和加强板组合的方式。

图1 全断面钢轨接头组装断面图

其设计要求是:适用于75 kg·m-1钢轨,抗弯刚度不低于非接头处钢轨的80%。

1) 长夹板和加强板的长度

重载铁路轨枕和扣件的布置情况如图2所示,钢轨接头与Ⅲ型枕和弹条Ⅱ型扣件配合使用,轨枕间距L为600 mm,轨缝位于2根轨枕中间,允许钢轨纵向位移40 mm。根据轨枕间距、钢轨允许位移量和螺栓孔位置,确定长夹板长度为1 000 mm,加强板长度为500 mm。

图2 钢轨接头布置示意图

2) 长夹板和加强板的截面尺寸

出于运输和安装便捷性以及钢轨接头抗弯性能

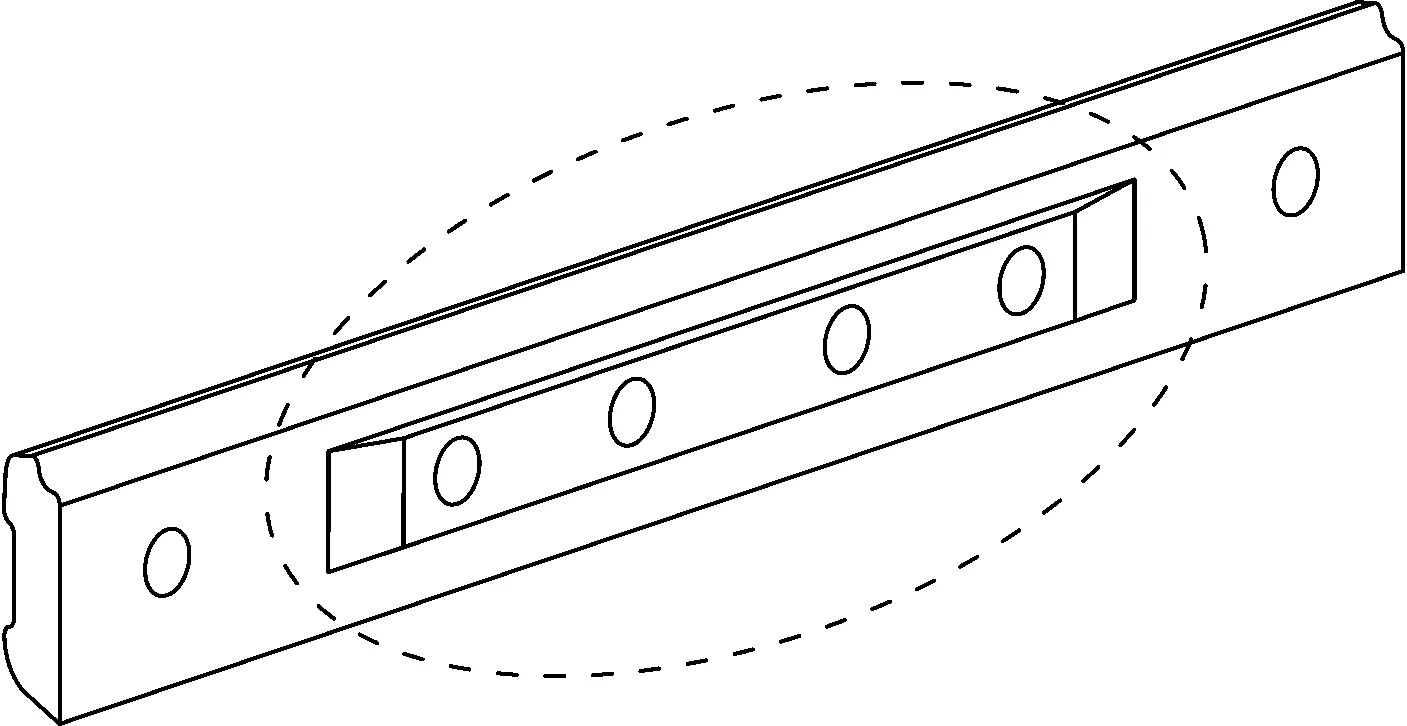

的考虑,长夹板的厚度小于全断面夹板的厚度,并去除长夹板与钢轨轨腰接触的部分,同时为了增加长夹板与加强板之间的摩阻力,将长夹板与加强板接触的部分做凸台设计,如图3所示。

图3 长夹板凸台设计图

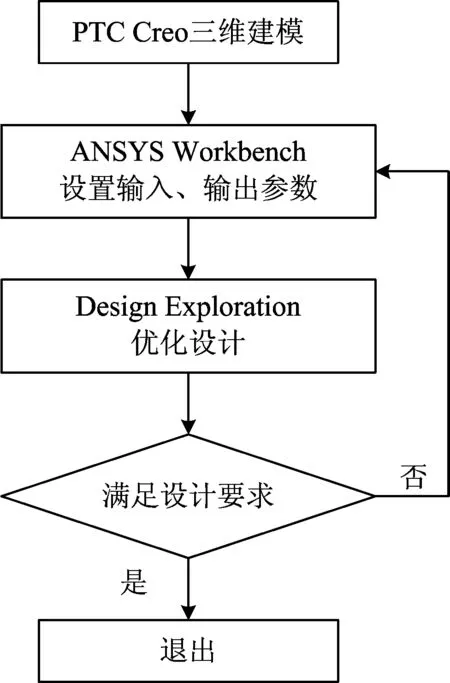

钢轨接头的抗弯性能是设计的重点,但同时还要保证钢轨接头不能影响线路的正常养护维修,尤其是标准化机械作业,例如大机清筛和捣固,因此加强板的厚度受到限制,只能考虑在垂向上增加加强板的截面积。设计过程中,提出了3个方案,主要区别在于加强板下半部分的形状,如图4所示。

图4 加强板的剖面图设计方案对比图

图5 加强板尺寸优化流程图

图6 加强型钢轨接头设计方案

加强型夹板的重量相比全断面夹板增加了5.4%,抗弯性能提升了184%,加强型夹板的抗弯刚度约为非接头处钢轨的87.2%,满足设计要求。

表1 加强型夹板与全断面夹板的性能对比

2 钢轨接头仿真分析

列车通过钢轨接头时,钢轨接头的抗弯刚度越大,接头处钢轨的挠度越小,因此本节应用三维制图软件PTC Creo和有限元分析软件ANSYS Workbench 分析钢轨挠度和夹板应力分布。验证加强型钢轨接头是否满足设计要求。

2.1 仿真模型

应用PTC Creo建立非接头处钢轨、全断面钢轨接头和加强型钢轨接头的三维仿真模型,模型中钢轨、夹板和螺栓的尺寸与实际应用中的尺寸相同,模型所用钢轨为75 kg·m-1钢轨。

仿真模型均根据钢轨焊接接头静载试验的相关标准建立,支座间距为1 m,非接头处钢轨长度为1.2 m,全断面钢轨接头和加强型钢轨接头均采用2根长度为0.6 m的75 kg·m-1钢轨,接头的轨缝宽度为6 mm,接头轨缝位于2个支座的中间位置。夹板螺栓直径为27 mm,钢轨和夹板的螺栓孔直径为33 mm。

三维仿真模型中钢轨、夹板、螺栓和支座均采用20节点六面体单元(SOLID186)模拟。全断面夹板与钢轨之间、长夹板与钢轨之间以及长夹板与加强板之间的接触设置为摩擦接触,摩擦系数取0.2。螺栓头和螺母与夹板侧平面的接触设置为绑定接触,螺栓杆与钢轨和夹板螺栓孔的接触设置为无摩擦接触,模型如图7所示。

图7 三维仿真模型

仿真模型按实际应用设置边界条件。模型中考虑螺栓扭矩的影响,模型中的螺栓和螺母不包含螺纹,螺栓拧紧扭矩通过对螺栓施加预紧力实现,螺栓预紧力PC由下式得到。

(1)

式中:PC为预紧力值,kN;TC为拧紧扭矩值,kN·m,根据高强度螺栓相关规定,取TC=1 300 N·m;d为螺栓公称直径,mm,d=27 mm;K为扭矩系数,取K=0.2。

因为摩擦接触和无摩擦接触均属于非线性接触,所以接触算法选择增强拉格朗日法(Augmen-

ted Lagrange)。

2.2 仿真结果

在模型的中部施加垂向载荷,分析载荷分别为50,100,150,200,250,300,350和400 kN时钢轨接头的变形与受力情况。

2.2.1钢轨接头挠度

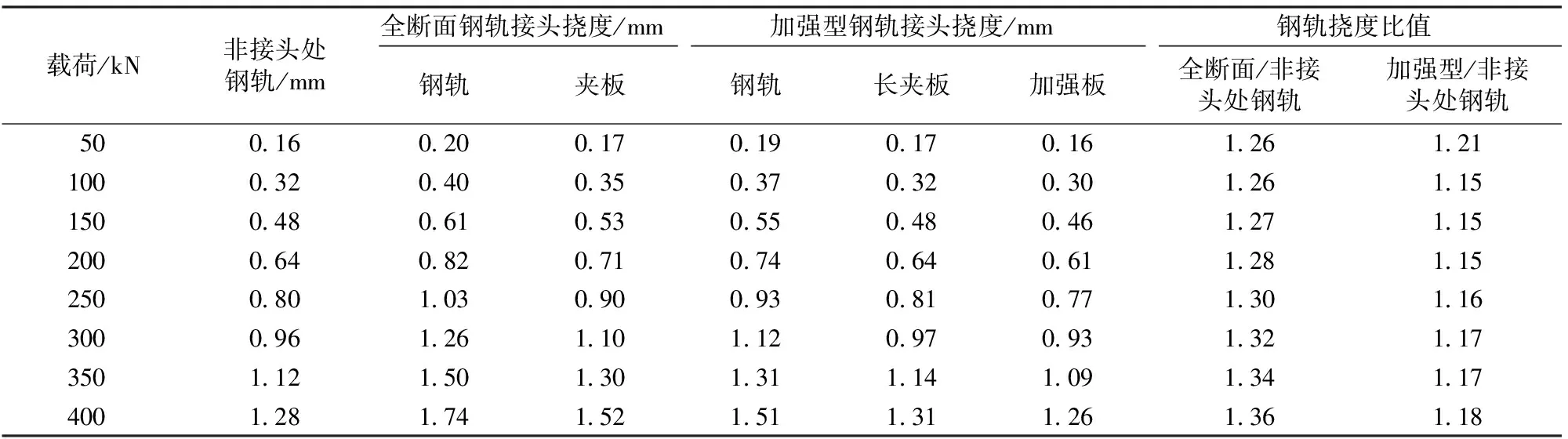

仿真分析得到的模型中间处各钢轨及夹板的挠度如表2和图8。

表2 仿真分析钢轨接头挠度

图8 模型中间处钢轨和夹板的挠度

由仿真结果可知,全断面钢轨接头和加强型钢轨接头的钢轨挠度与荷载基本呈线性关系。当载荷为50 kN时,全断面接头的钢轨挠度比非接头处钢轨的挠度大26.5%,加强型接头的钢轨挠度比非接头处钢轨的挠度大20.8%。随着载荷的增大,当载荷不小于100 kN时,全断面接头的钢轨挠度与非接头处钢轨的挠度比值也随载荷的增大而逐渐增大,载荷为400 kN时比值为1.36;加强型接头的钢轨挠度与非接头处钢轨的挠度比值逐渐增大,载荷为400 kN时比值为1.18。无论是全断面接头,还是加强型接头,接头的夹板挠度均小于接头的钢轨挠度,夹板挠度约为钢轨挠度的87%,加强板挠度约为长夹板挠度的95%。加强型钢轨接头的抗弯刚度为非接头处钢轨的87%。

2.2.2夹板应力

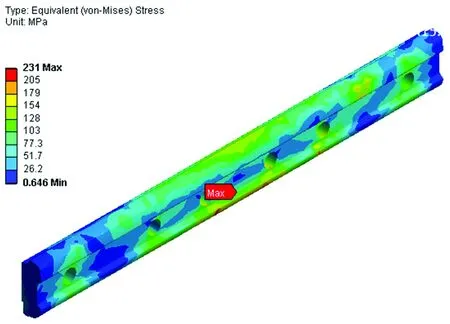

图9和图10分别给出了仿真分析得到的加强型钢轨接头的长夹板和加强板的VonMises等效应力分布。

图9 长夹板的VonMises等效应力分布

图10 加强板的VonMises等效应力分布

由图9和图10可见:钢轨接头由于受力而发生挠曲,长夹板中间的底部位置受到拉伸,最大应力出现在该处,约为230 MPa。夹板中间的顶部和螺栓孔附近的VonMises等效应力约为150 MPa;加强板最大的VonMises等效应力位于两端螺栓孔处,约为350 MPa,加强板中间部位的VonMises等效应力约为100 MPa;螺栓孔处的应力比加强板其他部位的应力大,两端螺栓孔的应力比中间2个螺栓孔的应力大,两端螺栓孔处为加强板的薄弱部位。接头夹板所用材质通常为B7钢或性能优于B7钢的其他钢字,B7钢的屈服强度一般不低于520 MPa,长夹板和加强板的强度均满足设计要求。

3 室内实物试验

为进一步验证接头的抗弯性能和强度,试制了加强型钢轨接头,并进行了非接头处钢轨、全断面钢轨接头和加强型钢轨接头的对比试验。

3.1 试验简介

参照TB/T 1632.1—2014 《钢轨焊接 第1部分:通用技术条件》标准,进行非接头处钢轨、全断面钢轨接头和加强型钢轨接头的静载试验。

非接头处钢轨静载试验的试验试件采用长度为1.2 m的标准75 kg·m-1钢轨;全断面钢轨接头静载试验的试验试件由2根等长的0.6 m标准75 kg·m-1钢轨和全断面夹板组装而成;加强型钢轨接头静载试验的试验试件由2根等长的0.6 m标准75

kg·m-1钢轨和加强型夹板组装而成。

试验设备主要包括数显式液压脉动试验机、位移传感器和电阻应变片。数显式液压脉动试验机用于施加载荷,位移传感器用于测量钢轨和夹板的挠度,电阻应变片用于测量夹板的应力。

试验前先对试件进行预压,预压载荷为200 kN。静载试验过程中,实时测量加强板底面的应力以及钢轨和夹板的垂向位移。加强型钢轨接头的试验情况如图11所示。

图11 加强型钢轨接头的室内静载试验

3.2 试验结果

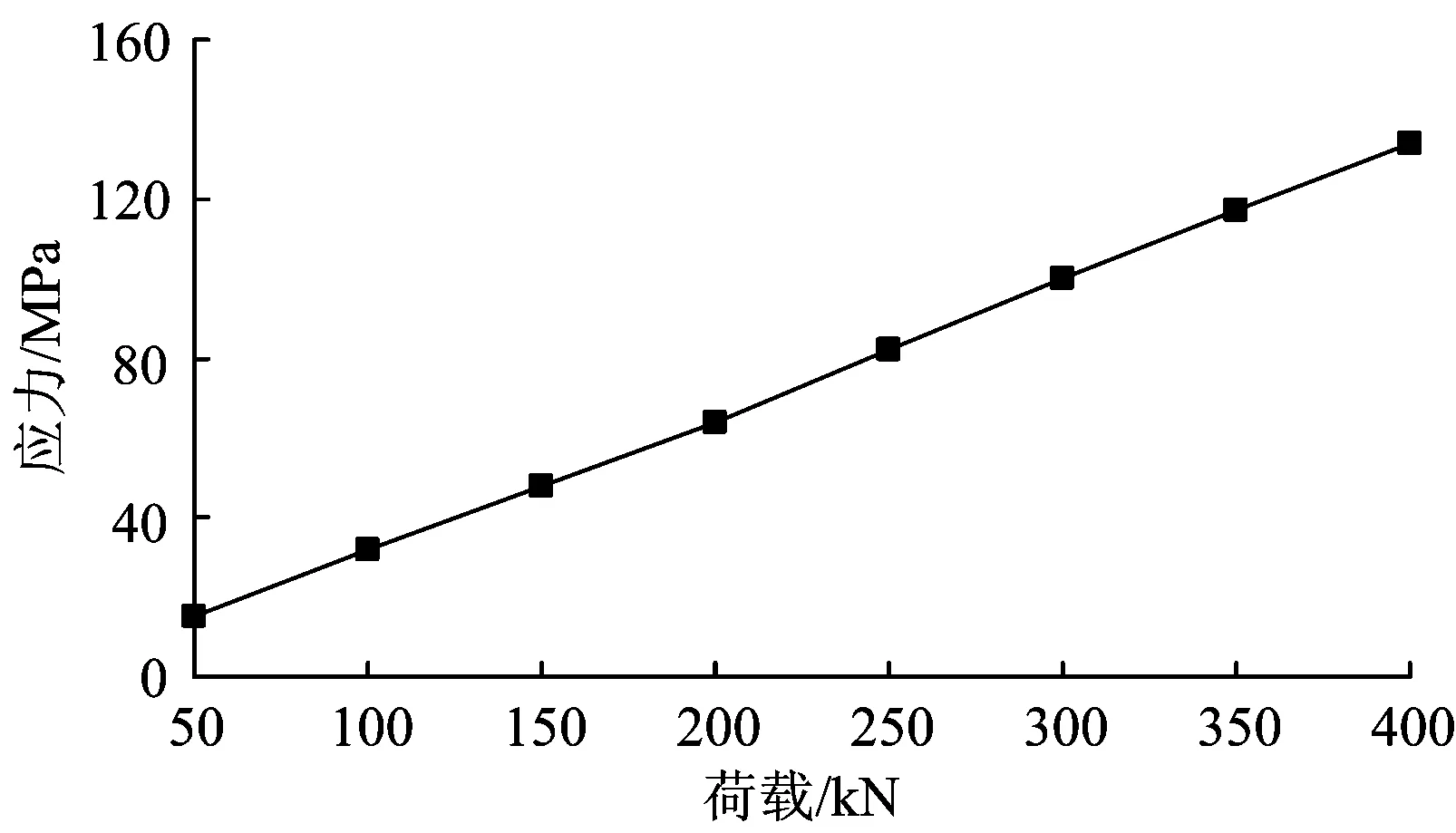

静载试验结果见表3、图12和图13。

表3 静载试验钢轨接头挠度

图12 试件中间位置钢轨和夹板的挠度

图13 加强板底面的应力

由试验结果可得出,全断面钢轨接头的钢轨挠度最大,加强型钢轨接头的钢轨挠度与非接头处钢轨的挠度相当,加强型钢轨接头的抗弯性能优于全断面钢轨接头。全断面钢轨接头和加强型钢轨接头的钢轨和挠度以及夹板挠度与荷载基本呈线性关系。当载荷为50 kN时,非接头处的钢轨挠度要大于全断面接头的钢轨挠度和加强型接头的钢轨挠度。随着载荷的增大,当载荷不小于100 kN时,全断面接头的钢轨挠度大于非接头处的钢轨挠度,并且全断面接头的钢轨挠度与非接头处的钢轨挠度比值逐渐增大,比值最大为1.38,此时载荷为400 kN。加强型接头的钢轨挠度与非接头处的钢轨挠度比值并未随着载荷的增大而增大,而是在0.94~1.01之间变化。无论是全断面接头还是加强型接头,接头的夹板挠度都小于接头的钢轨挠度,夹板挠度与钢轨挠度的比值在0.94~0.97之间,长夹板挠度约为加强板挠度的96%。加强型钢轨接头的抗弯刚度与非接头处钢轨的抗弯刚度相当。加强板底面的应力为134 MPa,小于夹板的屈服强度。

4 结 语

本文应用三维制图软件PTC Creo和有限元分析软件ANSYS Workbench对加强型钢轨接头的夹板进行设计。静载试验表明:当载荷为400 kN时,全断面接头的钢轨挠度与加强型接头的钢轨挠度比值最大,为1.36,全断面接头钢轨的挠度与非接头处的钢轨挠度比值在0.94~1.38之间,而加强型接头的钢轨挠度与非接头处的钢轨挠度比值在0.94~1.01之间,说明加强型钢轨接头的抗弯性能与非接头处钢轨相当,优于全断面钢轨接头。

经过对比发现,仿真得到的全断面接头钢轨的挠度与非接头处钢轨的挠度比值大于静载试验结果;仿真得到的长夹板挠度比加强板挠度大,而静载试验得到的长夹板挠度比加强板挠度小。出现该现象的主要原因是:静载试验中,夹板与钢轨之间的实际摩擦系数大于仿真中用的值。静载试验加强板挠度比长夹板挠度大,可能是由于长夹板凸台的制造公差,长夹板与加强板之间配合不好。

[1]佐藤裕. 轨道力学[M].北京:中国铁道出版社,1981:83-87.

[2]张欢. 30 t轴重重载铁路钢轨接头合理抗弯刚度取值及动态响应规律的研究[D].北京:中国铁道科学研究院,2012.

(ZHANG Huan. The Study of Reasonable Bending Stiffness Values and the Dynamic Response Law of Rail Joints on 30 t Axle Load Heavy Haul Railway[D].Beijing: China Academy of Railway Sciences,2012. in Chinese)

[3]祝劲松,刘淑珍. 钢轨接头夹板应力的计算模型[J]. 铁道学报,1993,15(3):99-103.

(ZHU Jinsong, LIU Shuzhen. The Computing Models for the Clamping Plates in Rail Joint[J]. Journal of the China Railway Society,1993,15(3):99-103. in Chinese)

[4]杨荣山. 钢轨接头应力的有限元分析[J]. 西南交通大学学报,2003,38(3):314-317.

(YANG Rongshan. Finite Element Analysis of Stress in Rail Joint[J]. Journal of Southwest Jiaotong University,2003,38(3):314-317.in Chinese)

[5]李成辉,万复光. 接头冲击作用下轨道结构加速度谱分析[J].铁道学报,1995,17(4):88-91.

(LI Chenghui, WAN Fuguang. Acceleration Spectral Analyses of Track Structure under Rail Joint Impactions[J]. Journal of the China Railway Society,1995,17(4):88-91.in Chinese)

[6]邢书珍. 钢轨接头强度的静力计算方法[J].中国铁道科学,1994,15(3):71-81.

(XING Shuzhen. The Static Method for Calculating Strength of Rail Joints[J]. China Railway Science,1994,15(3):71-81.in Chinese)

[7]DAVID Davis. Improved Rail Joint Bar Designs and Maintenance Methods for Use in CWR Track[J]. Railway Track & Structures,2014(3):14-16.