基于损伤累积和权重参数的重载铁路曲线内轨裂纹萌生特征及剥离掉块分析

2017-04-10王少锋刘林芽刘海涛

王少锋,刘林芽,刘海涛,程 珊

(华东交通大学 土木建筑学院,江西 南昌 330013)

铺设在重载铁路曲线处的钢轨上道不久其表面就会萌生一连串的细裂纹,而且内外轨表面的裂纹特征又有很大不同。文献[1—4]预测了不同铁路曲线条件下车轮和钢轨上滚动接触疲劳裂纹的萌生,但其基于Hertz理论与Coulomb摩擦的假设,不能区分同一转向架上不同轮对的轮轨接触状态,更无法分析铁路曲线内外轨裂纹萌生的特征。文献[5—7]在考虑蠕滑率的条件下实现了对同一转向架上不同轮对的区分,并分析外轨裂纹萌生的特征,但研究对象并未涉及内轨。文献[8]推测,重载铁路曲线内轨轨顶处的裂纹是受到导向轮(前轮)横向蠕滑力作用而产生的,内轨轨距角处的裂纹则是受到从动轮(后轮)纵向蠕滑力作用而产生的,但未深入进行验证。对于铁路曲线内轨出现的剥离掉块现象,文献[9]指出,鱼钩状裂纹扩展是导致铁路曲线内轨剥离掉块的成因,但该结论尚需进一步证实,而且根据该理论中的裂纹长度,其仅适用于内轨裂纹扩展后期所发生的剥离掉块现象分析。文献[10]认为,外轨剥离掉块是因外轨轨距角处接触应力过大所导致的滚动接触疲劳引起的,与钢轨质量无关,但该结论不适用于内轨。

由于轮轨关系的复杂性,仅靠试验方法尚未能就钢轨裂纹的成因得到可靠结论[11]。因此,作为文献[5—7]的后续研究,本文采用与预测外轨裂纹相同的方法,在用临界平面法预测单轮对作用下钢轨裂纹萌生的基础上,结合疲劳损伤累积的理论方法,按不同工况预测转向架前后轮对累积作用下铁路曲线内轨的裂纹萌生特征、裂纹位置与角度;构造权重参数,用以表征在钢轨裂纹萌生过程中前后轮对各自的作用权重;对比分析内轨与外轨的裂纹萌生特征,并分析内轨发生剥离掉块的原因。

1 钢轨裂纹萌生的预测方法

1.1 单轮对荷载作用下的预测方法

为了进行对比,预测内外轨裂纹萌生时必须用同样的方法计算才有意义。基于临界平面法的预测方法主要分为2步。

第1步,确定疲劳参量值。本文选取内轨的疲劳参量FP与外轨的一致,为

(1)

式中:〈〉为MacCauley括号;σmax为裂纹平面的最大正应力;Δε为垂直于裂纹表面的正应变变程;Δτ为裂纹平面的剪应力变程;Δγ为裂纹平面的剪应变变程;J为常数,决定材料在一定的应力应变状态下的性能,可从拉伸/扭转试验得到。

首先分析轮轨接触状态并施加荷载,荷载的施加方法如文献[6]中的图2和图3所示。

然后通过有限元分析可得到所有节点的应力分量σjk和应变分量εjk,按照文献[7]中的式(3)和式(4)进行张量坐标转换(如图1所示),即oxyz原始坐标系的z轴旋转α角、x轴旋转β角后,得到新坐标系ox′y′z′;根据式(1),寻找具有最大疲劳参量FPmax的节点,即为最快萌生裂纹的位置。

裂纹的开裂方向可以用笛卡尔坐标系的3个夹角表示,如图2所示。图中:用平行于xoy的平面将钢轨剖开,oA为裂纹平面在轨头表面(xoz平面)的投影;oB为裂纹平面在钢轨横截面(xoy)的投影;φ为oA与z轴的夹角;θ为oB与y轴的夹角;ω为AB在yoz平面上的投影与y轴的夹角。

图1节点应力应变图2裂纹萌生平面与钢轨

张量坐标转换坐标轴夹角

第2步,对FPmax进行量化分析,以判断裂纹类型,然后根据下面修正的Manson-Coffin公式,可预测出单轮对荷载作用下铁路曲线内轨的裂纹萌生寿命Nf。

(2)

上述单轮对荷载作用下的预测方法的适用条件为:在材料疲劳损伤过程中只有1种类型的循环荷载,即每个车轮通过时接触状态都相同。轨头每个节点都对应一个FP值,FPmax对应的Nf值即为轨头裂纹萌生寿命,其所在的节点即为最先萌生裂纹的位置。

1.2 基于疲劳损伤累积的预测方法

因为在列车实际运行过程中,转向架上每个车轮通过时的接触荷载都不相同,所以对应的Nf也不同。在本文分析条件(未施加轨道不平顺)下,则只有转向架的前轮对W1和后轮对W2施加的2种不同循环荷载。对于轨头上任一节点,其裂纹由轮对W1和W2施加的循环荷载累积作用而成。因此,最先出现的裂纹应萌生于轮对W1和W2共同作用下损伤累积最大的轨头节点上。

假设在轮对Wi(i=1,2)单独作用下,当Ni个轮对通过后A点萌生了裂纹,那么A点在轮对Wi作用下的裂纹萌生寿命为Ni;则根据Miner疲劳损伤累积理论,n个Wi轮对通过后对该点造成的疲劳累积损伤Dni为

(3)

在轮对W1和W2共同作用下,考虑损伤的累积,若通过的轮对总数为NS,则轮对W1和W2各自通过的次数为NS/2,它们对A点造成的疲劳累积损伤Dn为

(4)

当Dn达到临界疲劳损伤DCR时,在A点处萌生裂纹,此时令式(4)成立的NS值为疲劳损伤累积作用下钢轨A点的裂纹萌生寿命。由于本文仅研究轮对W1和W2依次通过后的累积作用,不存在不同加载顺序的影响,因此根据Miner疲劳损伤累积理论,可以取DCR=1。

假设N2≥N1,构造权重参数为d,其值用轮对单独作用于A点时的2个Ni之比表示,即d=N2∶N1,则d的取值范围为1≤d<∞,式(4)可改写为

(5)

则NS∶N1与d的关系如图3所示。

图3 d与NS∶N1的关系图

根据权重参数的定义和图3可以看出:d越大,则轮对W1在钢轨裂纹萌生中的影响权重越大;若d>9,则NS开始无限接近于2N1,这说明钢轨裂纹完全由轮对W1的作用而产生;当d=6时,NS与2N1之间的误差也仅有10%左右,可以认定N1起决定性的作用;当1 若N2 按照现场观测段运行最多的车型和轨道结构,利用多体动力学软件SIMPACK建立C70型货车、LM型车轮踏面、U75V(75 kg·m-1)钢轨的车辆—轨道模型,选择的铁路曲线包括5种半径,分别为2 000,1 500,1 000,800和600 m;车辆速度为60 km·h-1。为分析各参数对裂纹萌生特征的影响,在轨道模型上未加入随机不平顺状态[12]。 由于速度、曲线半径与超高之间存在着一定的关系,采用单参数分析法,即在每一组同系列工况中,只改变相对应的某个参数。本文研究对于轮轨接触影响较大的参数:超高、轨底坡和摩擦系数。不同参数下的线路工况见表1;其中,工况H1—H3对应3种超高h1—h3,分别为欠超高、均衡超高和过超高,其中均衡超高为h2,根据不同的曲线半径进行设置,欠超高h1和过超高h3分别为均衡超高h2的85%和115%;工况C1—C7对应7种轨底坡c1—c7,分别为1∶40,1∶35,1∶30,1∶25,1∶20,1∶15,1∶10;工况U1—U6对应6种摩擦系数μ1—μ6,分别为0.1,0.2,0.3,0.4,0.5和0.6。 表1 线路工况 2.2.1超高的影响 根据FPmax量化分析结果,3种工况H1—H3下的裂纹均为剪切型裂纹。轮对W1和W2单独作用下的内轨裂纹萌生寿命Nf如图4所示。 从图4可以看出:轮对W2作用下的Nf均远大于轮对W1作用下的Nf,即N2>N1。 工况H1—H3下的权重参数d如图5所示,经过损伤累积计算后得到的内轨裂纹萌生寿命NS如图6所示。 从图5可以看出:①以d=6为分界线可将d分为两部分,第一部分的d最大值可达到51,第二部分中,1 图4不同工况下不同轮对作用下的Nf图5超高对于d的影响图6超高对于NS的影响 根据权重参数的定义,在第1部分的5条曲线上,轮对W1对裂纹的萌生起绝对主要的作用,轮对W2的作用权重微小,可以忽略不计;而在第2部分的10条曲线上,内轨裂纹由两轮对累积作用而成,轮对W1对裂纹的萌生起相对较大的作用。当R=∞时,线路为直线线路,d=1,此时前轮与后轮的作用权重相同。 从图6可知,内轨的裂纹萌生寿命随超高增大而增大。而由超高定义可知,在欠超高曲线上列车的离心力不足,因此外轨需承担一定的导向力,在过超高曲线上内轨则需要承担一定的离心力分力。由文献[6]及其进一步分析可知,外轨的裂纹萌生寿命也呈现相似的规律。因此可以得到结论:在轨道不变的前提下,列车速度越快,就越促进内外轨的裂纹萌生。 2.2.2轨底坡的影响 分别以曲线半径R和轨底坡为自变量,得到累积损伤作用下的内轨裂纹萌生寿命NS,如图7所示。 图7 工况C1—C7下内轨的NS图 从图7(a)可以看出:在1∶40,1∶35,1∶30和1∶25这4种轨底坡工况下,NS随R的增大而增加,但R对NS的影响随着轨底坡的增大而减小,且设置轨底坡为1∶25时R对NS的影响最小;继续增大轨底坡,即在1∶20,1∶15和1∶10这3种轨底坡工况中,NS随R的增大而减少,且在R<1 000 m时,设置较大的轨底坡可以增大NS。 从图7(b)可以看出:当轨底坡从1∶40提高到1∶25时,NS表现出降低趋势,其变化幅度随R增大而增加;当轨底坡为1∶25时,NS降到最小值,所有的曲线几乎交汇于一点;当轨底坡从1∶25提高到1∶15时,NS表现出增大趋势,其变化幅度随R的增大而减小;当轨底坡从1∶15提高到1∶10,NS又表现出降低的趋势。 与文献[7]的结论进行对比,发现NS的变化趋势与轮对单独作用下的Nf趋势接近,并不能区别出各轮对的作用权重。因此,分析不同轨底坡时d值的变化趋势,如图8所示。 图8 工况C1—C7下权重参数d的变化趋势 从图8中可以看出:对于内轨裂纹,轮对的作用权重可分为3类,分别为图中的A,B和C区域。在A区域中,d>6,轮对W1的作用权重占绝大部分;在B区域内,d∈(1,6),裂纹主要由轮对W1和W2共同作用产生,其中轮对W1的作用权重大于轮对W2的作用权重;在C区域内,d<1,置换N2和N1位置后,d∈(1,3),此时裂纹主要仍由轮对W2和W1共同作用产生,其中轮对W2的作用权重较大,起主要作用,轮对W1的作用权重较小,起辅助作用。 2.2.3摩擦系数的影响 工况U1—U6中累积损伤作用下的NS随摩擦系数μ的变化趋势如图9所示。根据计算结果将不同类型的d进行分类,如图10所示。 图9 工况U1—U6下的NS变化趋势图 从图9可以看出:在同样的摩擦系数条件下,NS随R的增大而增大;μ≤0.2时,同一曲线上的NS随μ的增大而降低;0.2<μ≤0.5时,NS随μ的增大稍有波动,但波动幅值不大;μ>0.5时,NS随则继续减小。 图10 工况U1—U6下d的分类图 图10中的d分为3类,解释如下:第Ⅰ类,d∈(1,5);第Ⅱ类,d>6,第Ⅲ类,d>20。由权重参数定义可知,第Ⅰ类曲线中,裂纹主要由轮对W1作用产生,轮对W2起辅助作用,R越大,d越接近于1;第Ⅱ类曲线中,裂纹完全由轮对W1作用产生;第Ⅲ类曲线中,裂纹同样完全由轮对W1作用产生,但对FP的量化分析结果表明,此时轮对W1作用下萌生最快的裂纹为拉伸型裂纹,轮对W2作用下萌生最快的裂纹为剪切型裂纹,拉伸型裂纹的萌生寿命要远远小于剪切型,因此在这里萌生的裂纹为拉伸型。 2.3.1裂纹萌生位置预测 裂纹萌生位置可以根据损伤累积最大值所在的节点坐标得到。以R=800 m曲线线路的内轨工作边1/2截面为例,说明各工况下的裂纹萌生位置,如图11所示。 从图11可以看出:所有内轨的裂纹都萌生于钢轨次表面,在距离轨头表面向下约2.0~3.0 mm深度处,随着轨底坡的增大,裂纹萌生位置向远离轨距角的方向移动;摩擦系数对于裂纹萌生位置的影响不大;超高对裂纹萌生位置稍有影响。 研究所有的内轨还发现:R越大,裂纹萌生位置越靠近钢轨中心线,且裂纹萌生位置随着曲线半径的减小逐渐向轨头表面移动;摩擦系数对同一曲线上内轨的裂纹萌生位置稍有影响,但影响程度不大,这是因为在所建的模型中,摩擦系数并不会很大的改变轮轨接触位置,但会改变轮轨接触力;如果考虑不平顺的影响,接触位置会有很大的波动,在后续研究中会进行分析。 图11 裂纹萌生位置图 2.3.2裂纹萌生方向预测 16种工况、5种曲线半径条件下仿真得到的裂纹开裂方向即θ(与z轴的夹角),φ(与y轴的夹角)和ω(与x轴的夹角)角如图12所示。图中16×5=80组数据,均按照H1—H3,C1—C7,U1—U6的顺序排列。 图12 内轨裂纹的开裂方向 从图12可以看出:内轨裂纹的开裂角度均在一定的范围之内,其中θ角的变化范围为60°~80°,φ角的变化范围为135°~145°,ω角的变化分布在2个范围内,分别为140°~160°,20°~30°。 在重载铁路的实际运营中,轮轨摩擦系数μ长期处于[0.3,0.5]的范围内,而1∶40和1∶20这2种轨底坡、H1—H3这3种超高属于实际运行的普遍线路条件,因此这些曲线上内轨裂纹的开裂角度ω大部分在140°~160°范围内,少部分在20°~30°范围内,而这少部分即表示内轨的裂纹萌生方向异常。除此之外,内轨的裂纹萌生方向异常还有如下2种情况。 (1)非普遍线路条件的曲线,当设置1∶40和1∶20以外的其他轨底坡或摩擦系数μ∉[0.3,0.5]时,部分曲线上内轨的裂纹萌生方向异常。 (2)除了裂纹萌生最快的节点外,其他疲劳损伤累积较大的节点也存在着内轨裂纹萌生方向正常和异常现象。 从仿真结果来看,大多数内轨的裂纹萌生寿命小于或接近外轨的裂纹萌生寿命[5-8],且内轨的裂纹萌生要早于外轨。但在现场跟踪观测中发现,外轨首先萌生裂纹,而内轨轨头则首先发生剥离掉块,且曲线半径越小这种损伤越大。 从本文预测结果来看,导致上面现象的原因在于内轨的裂纹萌生于其轨头次表面,而外轨的裂纹则萌生于轨头表面[5-6];由于裂纹萌生之后紧接着就进入裂纹扩展阶段并同时开始产生钢轨磨耗,因此可以磨去外轨轨头表面上一定长度的裂纹而延缓外轨发生剥离掉块;但是,由于内轨的裂纹萌生于轨头次表面,因此磨耗对消除内轨裂纹的作用不大,故内轨首先发生剥离掉块。关于钢轨次表面的疲劳损伤问题在Ekberg[13]的研究中也曾提到过,本文的研究结果从理论上可以与其互相验证。 现场跟踪观测的内轨裂纹萌生方向和剥离掉块位置如图13所示。从图13可以看出:开裂角度θ,φ和ω的仿真结果与实际情况基本保持一致,并且实际取样的轨头也有少部分裂纹的萌生方向异常。 导致裂纹萌生方向异常主要由以下2个原因造成。 (1)在实际运营中,因为施工、曲线超高设置、钢轨轨头磨耗以及车辆通过时钢轨动态翻转等原因,轮轨接触状态产生变化[12],钢轨的实际轨底坡有一个较大范围的变化;各种因素影响下轮轨摩擦系数也处于较大的变化范围内;这就造成在有些运行条件下裂纹萌生方向异常。 (2)在轮对的循环荷载作用下,钢轨轨头受累积损伤的影响而萌生裂纹之后,在其他节点位置也会相继萌生裂纹,而且可能会有部分裂纹的萌生方向异常。 基于以上分析,内轨裂纹萌生于钢轨次表面,磨耗对其影响较小,而部分裂纹萌生方向异常,当这些裂纹扩展到一定的长度之后,就会与其他裂纹相连接,从而造成轨头表面剥离掉块。 图13 现场跟踪观测的内轨裂纹萌生方向 (1)在一般情况下,内轨的裂纹萌生寿命要小于外轨的,且随曲线的半径和超高的增大而增大,摩擦系数对内轨裂纹稍有影响;当轨底坡从1∶40提高到1∶25时NS呈现降低趋势,再从1∶25提高到1∶15时NS呈现升高趋势,继续抬高轨底坡至1∶10时NS呈现降低趋势。 (2)内轨裂纹萌生过程中的轮对作用权重共分为3类,第1类是前轮对对裂纹的萌生起绝对主要作用;第2类是裂纹由前、后轮对共同作用产生的,前轮对对裂纹的萌生起相对大的作用;第3类是裂纹由前、后轮对共同作用产生的,后轮对对裂纹的萌生起相对大的作用。 (3)内轨裂纹萌生于轨头次表面,距离轨顶表面向下约2~3 mm深度处,磨耗对其影响不大,因此在现场观测中首先看到外轨有裂纹萌生,而内轨则首先出现剥离掉块。 (4)在一般情况下,内轨大部分裂纹的萌生方向分布在一定范围之内,与横向的夹角范围为140°~150°,与纵向的夹角范围为60°~80°,与垂向的夹角范围为130°~150°。但另有一部分裂纹的萌生方向异常,这些裂纹在扩展之后很快连接在一起,形成剥离掉块,这是内轨出现剥离掉块的原因之一。 [1]王建西,许玉德,练松良,等. 随机轮轨力作用下钢轨滚动接触疲劳裂纹萌生寿命预测仿真[J]. 铁道学报,2010,32(3): 66-70. (WANG Jianxi, XU Yude, LIAN Songliang, et al. Simulation of Predicting RCF Crack Initiation Life of Rails under Random Wheel-Rail Forces[J]. Journal of the China Railway Society, 2010,32(3): 66-70. in Chinese) [2]WANG Jianxi, XU Yude, LIAN Songliang, et al. Probabilistic Prediction Model for Initiation of RCF Cracks in Heavy-Haul Railway[J]. International Journal of Fatigue,2011, 33(2): 212-216. [3]SAEED Mohammadzadeh, MAJEED Sharavi, HASSAN Keshavarzian. Reliability Analysis of Fatigue Crack Initiation of Railhead in Bolted Rail Joint[J]. Engineering Failure Analysis,2013,29(1):132-148. [4]邓铁松, 李伟,温泽峰,等. 钢轨滚动接触疲劳裂纹萌生寿命预测[J]. 润滑与密封, 2013,38(8): 46-51. (DENG Tiesong,LI Wei, WEN Zefeng, et al. Prediction on Rolling Contact Fatigue Crack Initiation Life of Rails[J]. Lubrication Engineering, 2013, 38(8): 46-51. in Chinese) [5]王少锋,周宇,许玉德,等.基于蠕滑理论的钢轨临界平面疲劳参量仿真[J].铁道学报, 2014, 36(4): 65-70. (WANG Shaofeng, ZHOU Yu, XU Yude, et al. Simulation on the Rail Fatigue Parameter of Critical Plane Based on Wheel/Rail Creep Theory[J]. Journal of the China Railway Society, 2014, 36(4): 65-70. in Chinese) [6]王少锋,周宇,许玉德,等. 轮对蠕滑条件下钢轨疲劳裂纹萌生寿命预测[J].同济大学学报:自然科学版,2014,42(6): 894-899. (WANG Shaofeng,ZHOU Yu,XU Yude,et al. Rail Fatigue Crack Initiation Life Prediction in Wheelset Creep Condition[J]. Journal of Tongji University: Natural Science, 2014,42(6): 894-899. in Chinese) [7]周宇,王少锋,张杰,等. 轨底坡对曲线线路钢轨疲劳裂纹萌生寿命的影响[J].中国铁道科学, 2015,36(1): 25-32. (ZHOU Yu,WANG Shaofeng,ZHANG Jie,et al. Effect of Rail Cant on Fatigue Crack Initiation Life of Curve Rail[J]. China Railway Science,2015,36(1): 25-32. in Chinese) [8]TOURNAY Harry,WU Huimin. Investigation into the Root Causes of Rolling Contact Fatigue under Heavy Axle Loads[C]//9th World Congress on Railway Research Conference,Challenge C: Increasing Freight Capacity and Services. Lille:IRRB, 2011: 21-24. [9]陈朝阳, 张银华, 刘丰收, 等. 朔黄铁路曲线下股热处理钢轨剥离伤损成因分析[J]. 中国铁道科学, 2008, 29(4):28-34. (CHEN Zhaoyang, ZHANG Yinhua,LIU Fengshou,et al. Analysis on the Formation Cause of Spalling and Damage of the Heat Treated Low Rail on Shuohuang Railway Curve[J]. China Railway Science,2008, 29(4):28-34. in Chinese) [10]周剑华,任安超,吉玉,等. U71Mn钢轨踏面剥离掉块缺陷分析[J].中国铁道科学, 2013, 34(2): 1-6. (ZHOU Jianhua, REN Anchao, JI Yu,et al. Analysis of the Reasons for the Spalling Defects on U71Mn Rail Treads[J]. China Railway Science,2013, 34(2): 1-6. in Chinese) [11]DOLLEVOET R,LI Z, ARIAS-CUEVAS O. A Method for the Prediction of Head Checking Initiation Location and Orientation under Operational Loading Conditions[J]. Proceedings of the Institution of Mechanical Engineers Part F:Journal of Rail & Rapid Transit, 2010, 224: 369-374. [12]王开云. 提速和高速铁路曲线轨道轮轨动态相互作用性能匹配研究[D].成都:西南交通大学,2012. (WANG Kaiyun. Study on Performance Matching of Wheel-Rail Dynamic Interaction on Curved Track of Speed-Raised and High-Speed Railway[D]. Chengdu: Southwest Jiaotong University,2012. in Chinese)2 仿真结果及分析

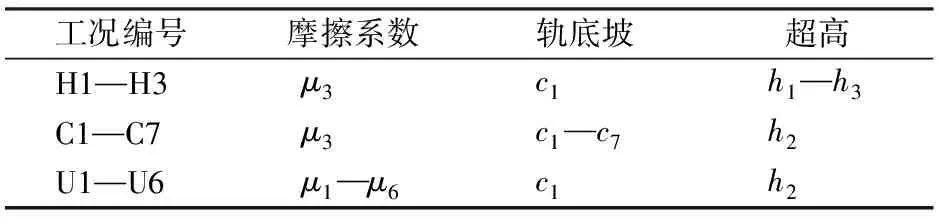

2.1 工况条件

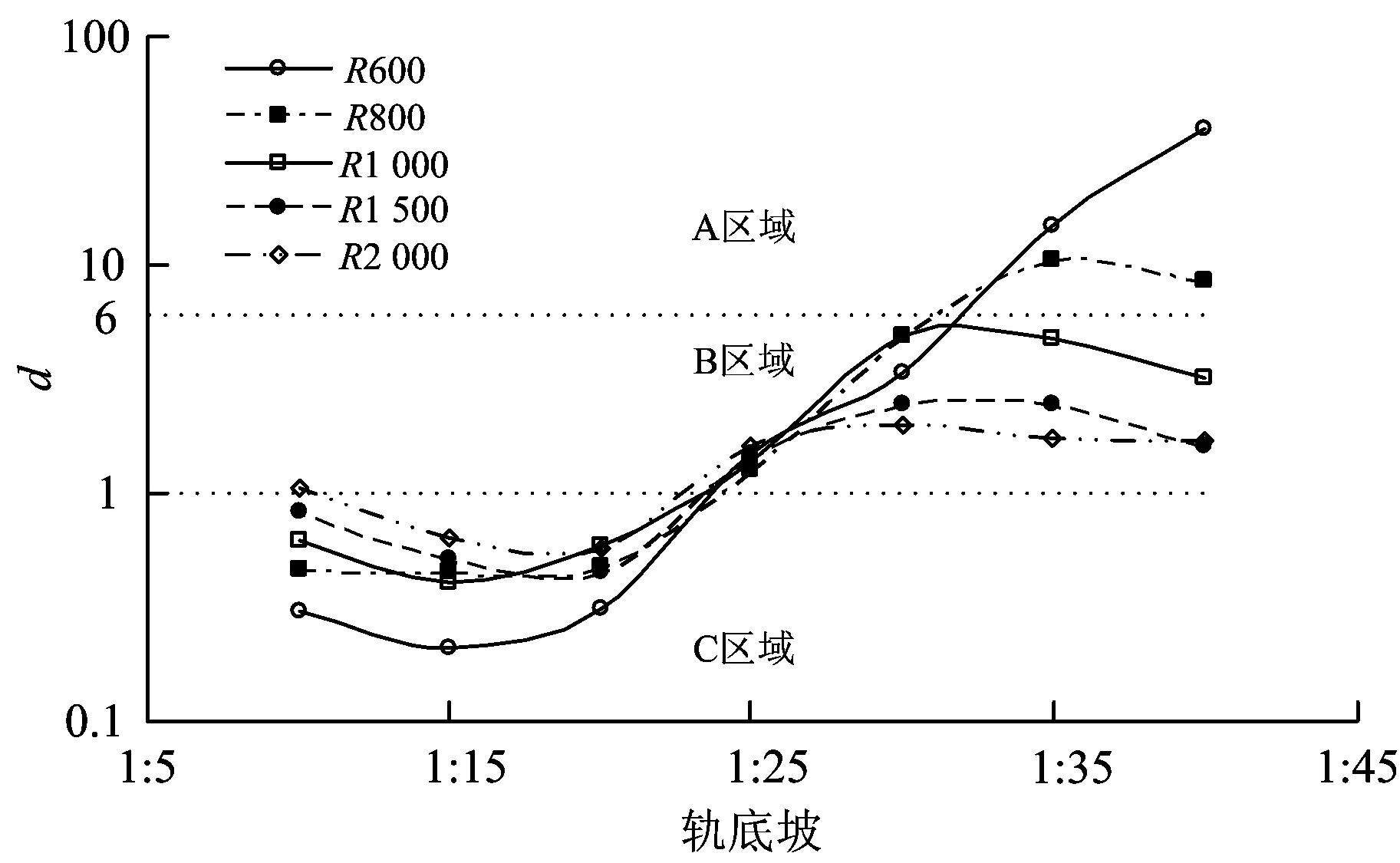

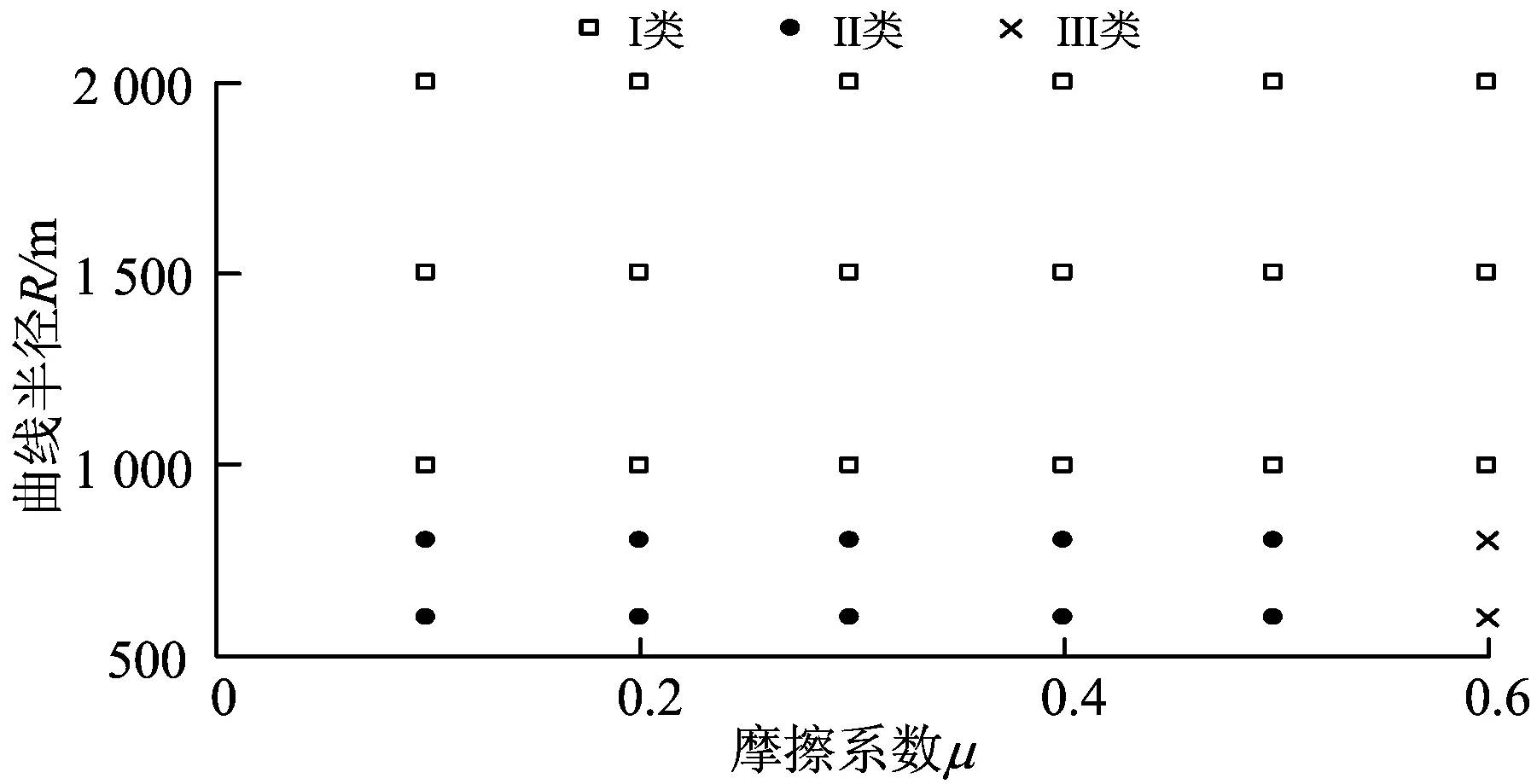

2.2 内轨裂纹萌生寿命和权重参数的预测结果

2.3 裂纹萌生位置和方向的预测结果

3 试验结果及分析

4 结 论