PVC夹芯板在冲击载荷下的动态响应与失效模式*

2017-04-10李达诚高玉波谢文波

叶 楠,张 伟,黄 威,李达诚,高玉波,谢文波

(哈尔滨工业大学高速撞击研究中心,哈尔滨黑龙江150001)

PVC夹芯板在冲击载荷下的动态响应与失效模式*

叶 楠,张 伟,黄 威,李达诚,高玉波,谢文波

(哈尔滨工业大学高速撞击研究中心,哈尔滨黑龙江150001)

通过开展对泡沫金属子弹撞击加载聚氯乙烯(polyvinyl chloride,PVC)夹芯板的实验,结合三维数字图像相关性(three dimensional digital image correlation,DIC-3D)技术,研究固支夹芯板在撞击加载条件下的动态响应,获得夹芯板受撞击及响应的变形过程,并结合图像分别分析夹芯板整体及三层结构的变形和失效模式;研究子弹冲量与背板最终变形之间的关系和相似冲量下等面密度不同芯层密度的夹芯结构的抗撞击性能。结果表明:夹芯板的破坏和失效主要集中在泡沫金属子弹直接作用区域,背板挠度由中间向固定端逐渐减小,子弹冲量与背板变形近似成线性关系。在等质量的条件下,降低芯层密度、增加芯层厚度可以有效降低背板的变形,实验结果对聚合物夹芯结构的工程优化设计具有一定的参考意义。

固体力学;动态响应;撞击加载;PVC夹芯板;失效模式

对夹芯板进行冲击防护的研究和应用,一直都是各国学者研究的重点,其中泡沫金属夹层板已经在航天领域有了广泛的应用[1]。而将PVC材料应用于冲击防护,是随着制作工艺的改进于近期才被发掘出来的。PVC材料是一种低密度,且密度可控多孔聚合物材料,以之作为芯层,组成PVC夹芯结构,以充分发挥其低密度、高比强度的优点。在民用和军用领域都有着广阔的应用前景。

G.N.Nurick等[2-3]通过实验方法对冲击载荷作用于固支方板的失效模式进行了分类。在此基础上,N.S.Rudrapatna等[4]、J.W.Hutchinson等[5]利用数值方法对爆炸载荷作用下固支方板的失效模式进行研究,在拉伸撕裂和剪切撕裂方面与实验结果吻合较好。N.A.Fleck等[6]、X.Qiu等[7]通过一维脉冲加载夹芯板,对泡沫铝夹芯板在空气以及水下的响应进行了分析,并建立了理论模型。Zhu Feng等[8]用类似的方法分析了冲击载荷作用下夹芯板的动态响应。V.S.Deshpande等[9]利用有限元方法分析了冲击载荷作用下夹芯圆板的一维响应问题。Zhu Feng等[10]通过实验和数值方法研究了以泡沫铝和蜂窝铝为芯层的夹芯方板对冲击载荷的抵抗能力。而对于聚合物材料,M.Damith等[11]通过实验和数值方法研究了单层铝板与单层聚脲组成的复合结构在大质量钢弹低速撞击条件下的变形和动态响应。S.Avachat等[12]利用高速摄像技术,结合实验和数值模拟,对PVC夹芯板在水下冲击载荷作用下的动态响应进行了研究。实验室条件对于研究结构对爆炸载荷的响应具有很大的限制,D.D.Radford等[13-14]通过实验和理论分析认为使用泡沫子弹撞击来模拟空气爆炸加载是可行的。

本文中,基于非药式空气爆炸加载冲击波模拟装置对PVC夹芯板的动态响应和失效模式进行研究,利用三维数字图像相关性(DIC-3D)技术及高速摄影系统研究其动态响应特性,对冲击载荷与背板鼓包高度进行分析,同时在相同面密度、相同冲击载荷的条件下,对由不同密度的芯层组成的夹芯板的最终鼓包高度进行比较。

1 实 验

1.1 实验装置

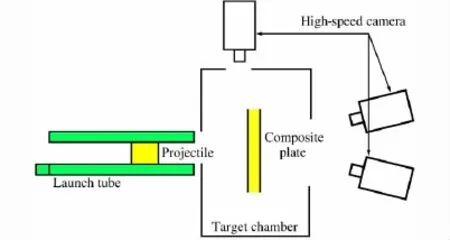

根据泡沫金属子弹撞击等效模拟空气爆炸冲击波的加载方式以及现有实验设备,泡沫子弹垂直撞击PVC夹芯板的实验装置如图1所示。该装置主要由3个部分组成:(1)一级气体炮及测速系统,发射管口径为40mm,尺寸为40mm×30mm的泡沫铝子弹自炮管发射,通过垂直于发射管的高速相机对泡沫弹的姿态和轨迹进行拍摄,根据相机帧率计算泡沫弹发射速度;(2)PVC夹层板及其支撑和防护装置;(3)DIC-3D测试系统,首先利用Aramis软件,控制2台后置高速相机同步触发,对夹层板的变形过程进行实时拍摄,拍摄速率为36 000s-1,随后利用该软件进行计算,获得背板挠度时程曲线。

图1 实验装置Fig.1 Schematics of experimental setup

1.2 试件结构

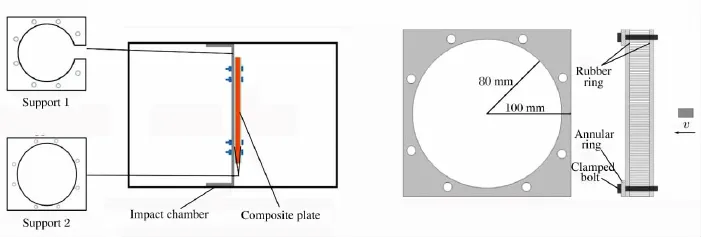

PVC夹芯板主要由2种材料组成,如图2所示。其芯层为密度可变的PVC材料,通过改变厚度和密度使其具有相同的面密度,前后覆盖厚0.5mm的5A06铝合金。本实验选择国产PVC材料作为芯层,密度分为3种,分别为80、160、250kg/m3,3种密度的PVC单层板厚度均为10mm。根据现有材料,通过不同的组合,将芯层分为3种具有近似面密度、不同厚度的结构。芯层分别为:C1,单层密度为250kg/m3的PVC芯层;C2,双层前、后分别为密度为160、80kg/m3的PVC芯层;C3,3层密度均为80kg/m3的PVC芯层。如图3所示,PVC夹芯板放置于2张5mm厚、中心开直径160mm孔的钢板之间,再通过8只螺栓固定于靶舱内的固定支撑结构。

图2 PVC夹芯板结构Fig.2 Structure of PVC sandwich plate

图3 靶舱与支撑结构Fig.3 Impact chamber and support

1.3 芯层材料属性

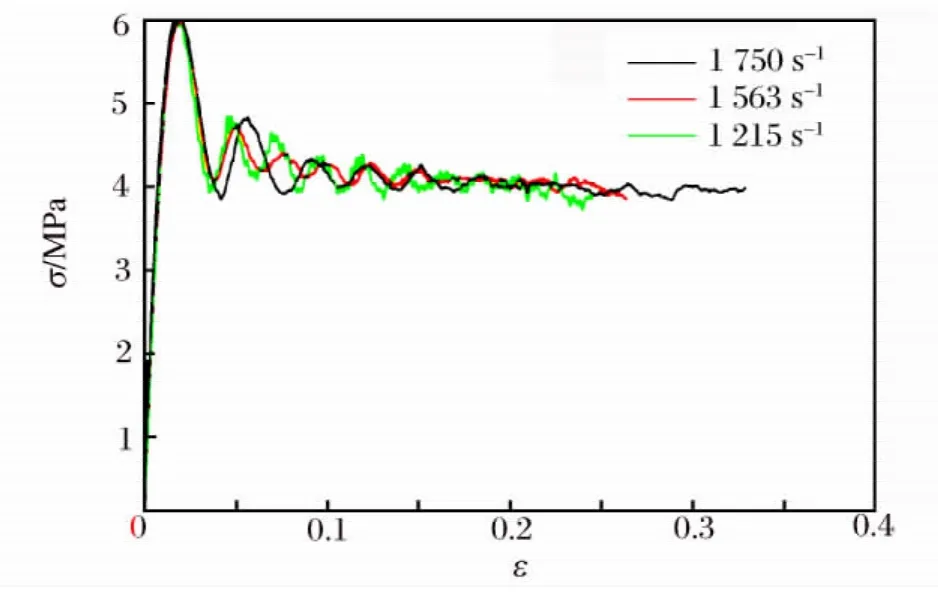

利用分离式霍普金森压杆(SHPB),对密度为250kg/m3的PVC材料进行动态压缩实验,试件名义尺寸为30mm×10mm,在1 215、1 563、1 750s-1这3个中等应变率条件下,其名义应力应变关系曲线,如图4所示。从图4中可以看出,在中等应变率范围内,选用的密度为250kg/m3的PVC材料对应变率不敏感。

图4 PVC材料的名义应力应变曲线Fig.4 Nominal stress-strain curves for PVC

2 实验结果与分析

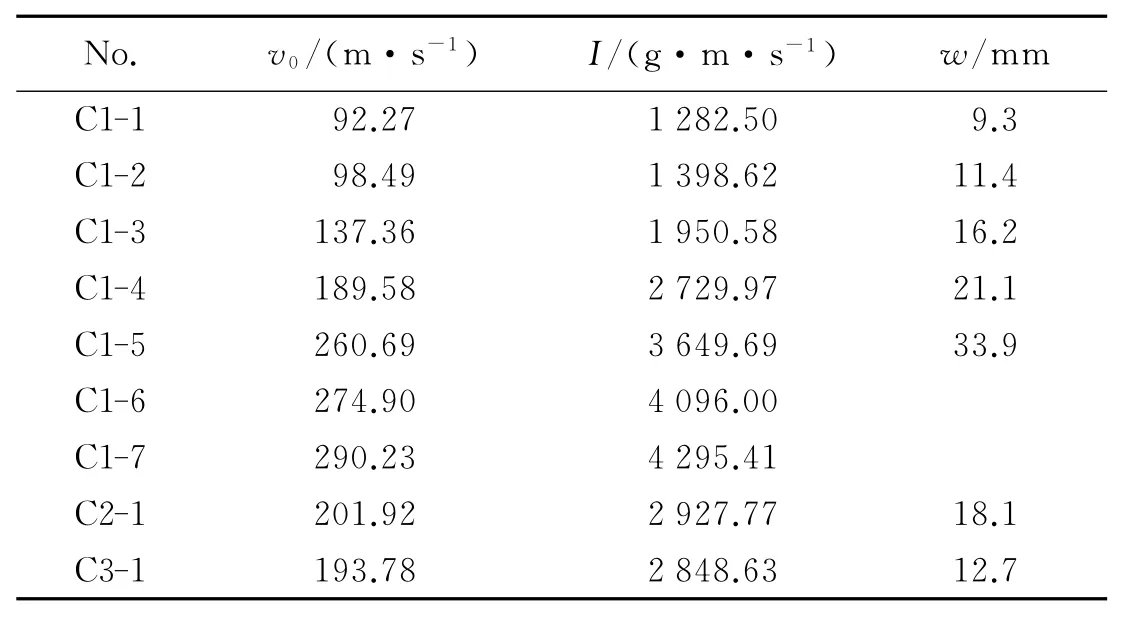

相对于整体板,夹芯板具有优异的冲击抵抗能力。使用泡沫铝弹对PVC夹芯板在90~300m/s的速度范围进行加载。实验结果,包括撞击速度v0、载荷的冲量I、以及背板中点的挠度w,如表1所示。

表1 冲击加载夹芯板的实验结果Table 1 Experimental results of sandwich plates under blast loading

2.1 冲击时程曲线

实验使用聚偏氟乙稀(polyvinylidene fluoride,PVDF)薄膜对泡沫铝弹撞击靶板所产生的冲击时程曲线进行测量。根据文献[13],撞击速度、子弹长度和相对密度会对冲击产生的峰值压力和持续时间产生影响。本文中所使用的泡沫弹具有相同的尺寸以和相对密度,所以影响冲击历程的因素主要为撞击速度。图5所示为滤波后2个不同撞击速度下冲击时程曲线对比,可以看出峰值压力产生于整个曲线的第1个波峰。撞击速度增加约35%(140~190m/s),峰值压力增加25%,同时持续时间减少20%。

图5 泡沫铝弹的冲击时程曲线Fig.5 The measured pressure histories of foam projectile

2 动态破坏和失效模式

与整体板相比,轻质夹芯板具有更高的比强度,同时也具有与整体板不同的变形和失效模式,更强的冲击防护能力取决于前、后面板与芯层在抵抗冲击和能量吸收过程中相互之间的耦合作用。撞击实验前对夹芯板背板进行高对比度喷涂处理。利用DIC-3D技术,对后面板的动态变形和失效进行拍摄、耦合和计算。如图6(a)所示,以左高速相机实际拍摄的夹芯板背板图片为下图层,取2台高速相机拍摄的有效重合区域,如蓝色上图层所示,进行计算。同时在背板直径上取3个参考点,其一为圆点,另2个点分别距圆点25和50mm,如图6(b)所示。

图7所示为撞击速度为92m/s时,靶板发生弯曲拉伸失效的动态响应情况。零时刻冲击波传到夹芯板背板,由背板中心直接接受撞击部位开始发生鼓包,随着继续加载,中心部位鼓包高度不断增加,同时鼓包向边界进行扩散,到0.44ms,形变扩展到整个背板,到0.56ms,冲击加载基本完成,但是背板整体还存在一些振动。背板的最终变形为穹顶形,显示出明显的中心对称,主要为背板的拉伸与弯曲导致的塑性大变形。

图6 拍摄和计算区域的参考点Fig.6 Shooting area and gauge point in calculation area

图7 夹芯板的动态响应及挠度变化Fig.7 Dynamic response and deflection change of sandwich plate

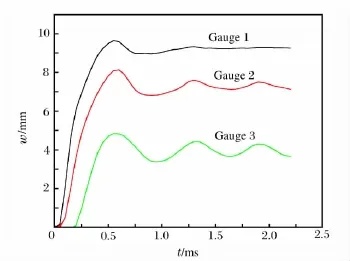

图8所示为当撞击速度为92m/s时,所选的3个参考点的挠度时程曲线。根据挠度发生变化的时刻,可以明显发现背板的动态响应是一个由中心向四周扩散的过程。首先,在前0.2ms,参考点挠度随时间的变化呈现为线性;随后,斜率逐渐下降,背板中点挠度在0.55ms达到最大值,其余两点随着与中点的距离增加,最大挠度发生时刻存在一定的延迟;最后,背板在振动中逐渐趋于稳定,其中心点的最终挠度为9.33mm。

图8 参考点处的挠度时程曲线Fig.8 Histories of deflection at gauge points

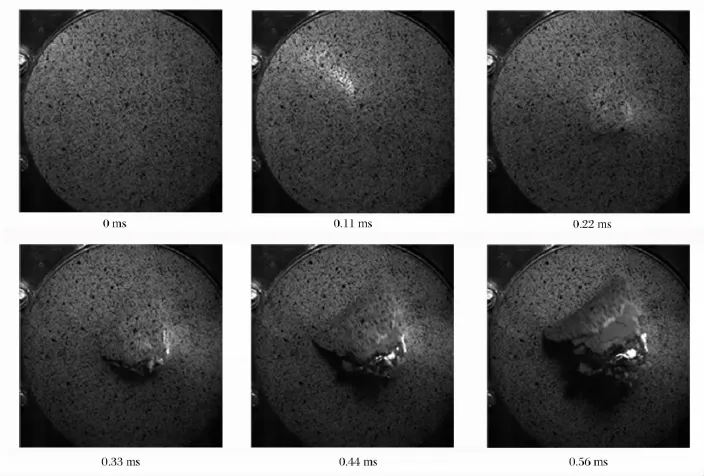

当撞击速度为275m/s时,靶板的变形和破坏的动态响应情况如图9所示。零时刻冲击波传到夹芯板的背板;在0.14ms,鼓包已经扩展到整个区域,背板中点明显突出;0.28ms,背板中点变形继续增大,因为固支边界条件,冲击能量向背板中心聚集;0.33ms时刻,背板中点发生撕裂;至0.44ms,中心部位发现十字裂纹,最终背板的主要失效模式为拉伸撕裂。

当撞击速度为290m/s时,靶板的动态变形及破坏情况,如图10所示。零时刻冲击波传到夹芯板的背板;0.11ms后,变形扩散到整个背板,随着冲击的持续;在0.22ms,背板中心部位出现泡沫弹冲击轮廓,随后背板发生剪切破坏;0.56ms时刻,发现泡沫弹和发生剪切失效的芯层自破坏处飞出。但是冲击部位的剪切失效未完全对称出现,这是由泡沫铝和PVC材料本身的不均匀性所造成的。

图9 拉伸撕裂模式的动态响应Fig.9 Dynamic response of tensile-tearing mode

2.3 失效模式

图11所示为夹芯结构中单层铝板的典型失效模式。图11(a)、(b)分别为较低冲击载荷作用下前板与背板的失效模式,二者类似,都为塑性大变形,区别在于背板变形均匀,而前板存在泡沫弹撞击产生的坑洼,在该失效模式下,背板的挠度随着载荷的增加而单调增加。图11(c)、(d)所示为撞击速度为275m/s时前板与背板的失效模式,其中前板发生剪切失效,背板发生花瓣形失效。当撞击速度为290m/s时,前板与背板均发生剪切破裂失效。

图10 剪切失效模式的动态响应Fig.10 Dynamic response of shear rupture mode

图11 铝板的失效模式Fig.11 Failure mode of aluminum sheet

夹芯板中单层板的3种失效及其与冲击载荷变化趋势之间的关系与G.N.Nurick等[2]通过实验研究得到的撞击载荷作用于固支方板产生3种失效模式的变化规律一致,但在本实验工况下未发现前板存在拉伸撕裂,即随着载荷的增加,前板的失效模式直接由大塑性变形变为剪切失效。

卢子兴等[15]通过实验研究了动态加载情况下泡沫材料破坏的特点,分别是基体材料的脆裂和胞体结构的塌陷,二者的耦合作用导致泡沫材料的宏观失效。图12(a)所示为较低载荷作用下PVC芯层的压缩失效,主要体现在撞击部位成坑,背面鼓包,鼓包高度低于成坑深度,芯层发生轻度压缩,非撞击部位未发现明显挠度变化,主要由胞体结构的塌陷而导致;图12(b)所示撞击速度为275m/s时,芯层的失效模式,主要体现在撞击部位压缩,其周围发生剪切,主要原因在于基体材料的脆裂和胞体结构的塌陷的耦合作用,同时因为较大的载荷作用于芯层,导致芯层在固定支撑处发生脆性断裂。

图12 芯层的失效模式Fig.12 Failure mode of the core

2.4 冲量对背板变形的影响

为比较PVC夹芯板对撞击载荷的抵抗能力,使用泡沫铝弹在100~300m/s的速度范围内进行加载。选择密度为250kg/m3的PVC材料作为夹芯板芯层。图13所示为不同载荷作用下的夹芯板背板中点的最终挠度,以及对结构C1的线性拟合。在本实验的工况下,冲量在1 000~4 000g·m/s的范围内背板挠度与载荷冲量之间基本成线性关系,载荷冲量大于4 000g·m/s时,夹芯板发生拉伸撕裂破坏,载荷冲量大于4 290g·m/s时,夹芯板发生剪切撕裂破坏。通过对未发生破坏的实验数据点的拟合,可以得到夹芯板背板中点的挠度w与子弹冲量I之间的近似关系:

图13 泡沫弹冲量与夹芯板挠度的关系Fig.13 Relation between deflection and impulse for sandwich plates impacted by foam projectiles

式中:a、b为拟合参数,在该实验工况下,a=0.009 7,b=-2.968 6。

2.5 芯层孔隙率对结构动态响应的影响

选择多孔材料作为芯层主要的原因在于其能够在较大的应变区间内具有稳定的应力值,而对于同一种基体材料,芯层密度和厚度是影响夹芯板抗撞击性能的重要参数[10]。同时芯层的厚度和密度直接影响芯层与面板之间的耦合作用[5]。在结构面密度近似的情况下,通过选择3种不同密度的PVC芯层,比较芯层密度和厚度对结构变形的影响。图14所示为实验C1-4、C2-1和C3-1的背板中点挠度时程曲线,其冲量分别为2 730、2 928和2 849g·m/s时,可以发现三者从上升段到回弹段再到平稳段的变化趋势基本一致,但是最终挠度分别为21.1、18.1和12.7mm,在冲量略大于C1的情况下,结构C2、C3的挠度分别降低了14.2%和39.8%。可以得到,当冲量比较接近时,在保持面密度不变的情况下,降低芯层密度,增加芯层厚度可以有效提高结构的抗冲击性能。因此,选择合适的孔隙率及厚度是对于多孔材料夹芯板抗撞击性能的一种有效的优化设计方法。

图14 3种不同种结构的中点处挠度时程曲线Fig.14 Histories of deflection for three different configurations at middle points

3 结 论

通过对泡沫弹垂直撞击PVC夹芯板的实验研究,结合数字图像相关技术,综合研究子弹冲量、等面密度条件下不同芯层密度对夹芯结构抗撞击性能的影响,同时分析PVC夹芯板在撞击加载条件下的动态响应,以及变形和失效模式,得到以下结论:

(1)泡沫弹撞击PVC夹芯板,夹芯板的变形和失效模式主要分3种,随着冲击载荷的增加分别为,塑性大变形、拉伸撕裂、剪切撕裂。与整体板的失效模式相类似,但在本实验工况下前板未发生拉伸撕裂,即由塑性大变形直接过渡到剪切撕裂。芯层的变形和失效模式主要分为压缩失效和剪切失效及其耦合作用。

(2)与相同面密度的实体板相比,PVC夹芯板具有更高的比强度,以及更高的抗撞击与能量吸收性能。通过对背板挠度的测量及其与载荷冲量之间的比较可以得到,相同结构下背板中点挠度与冲量近似成线性关系。在适当的结构中采用可以达到很好的防护效果。

(3)通过对3种不同密度PVC芯层的抗撞击性能的实验研究,在相同的面密度下,选择低密度芯层具有更高的抗撞击性能。因此在工程防护结构的设计中,如果空间允许,可以适当选择大厚度、低密度的芯层,以使得较低质量的防护结构在变形较小的情况具有更强的抗撞击性能。

[1]Schwingel D,Seeliger H W,Vecchionacci C,et al.Aluminium foam sandwich structures for space application[J].Acta Astronautica,2007,61(1/2/3/4/5/6):326-330.

[2]Nurick G.N,Shave G C.The deformation and tearing of thin square plates subjected to impulsive loads:An experimental study[J].International Journal of Impact Engineering,1996,18(1):99-116.

[3]Nurick G.N,Gelman M E,Marshall N S.Tearing of blast loaded plates with clamped boundary conditions[J].International Journal of Impact Engineering,1996,18(7/8):803-827.

[4]Rudrapatna N S,Vaziri R,Olson M D.Deformation and failure of blast-loaded square plates[J].International Journal of Impact Engineering,1999,22(4):449-467.

[5]Hutchinson J W,Xue Z.Metal sandwich plates optimized for pressure impulses[J].International Journal of Mechanical Sciences,2005,47(4/5):545-569.

[6]Fleck N A,Deshpande V S.The resistance of clamped sandwich beams to shock loading[J].Journal of Applied Mechanics,2004,71(3):386-401.

[7]Qiu X,Deshpande V S,Fleck N A.Dynamic response of a clamped circular sandwich plate subject to shock loading[J].Journal of Applied Mechanics,2004,71(5):637-645.

[8]Zhu Feng,Wang Zhihua,Lu Guoxing,et al.Some theoretical considerations on the dynamic response of sandwichstructures under impulsive loading[J].International Journal of Impact Engineering,2010,37(6):625-637.

[9]Deshpande V S,Fleck N A.One-dimensional response of sandwich plates to underwater shock loading[J].Journal of the Mechanics and Physics of Solids,2005,53(11):2347-2383.

[10]Zhu Feng,Wang Zhihua,Lu Guoxing.Analytical investigation and optimal design of sandwich panels subjected to shock loading[J].Materials and Design,2009,30(1):91-100.

[11]Damith M,Tuan N,Sudharshan N R,et al.Plastic deformation of polyurea coated composite aluminium plates subjected to low velocity impact[J].Materials and Design,2014,56(4):696-713.

[12]Avachat S,Zhou M.High-speed digital imaging and computational modeling of dynamic failure in composite structures subjected to underwater impulsive loads[J].International Journal of Impact Engineering,2015,77(3):147-165.

[13]Radford D D,Deshpande V S,Fleck N A.The use of metal foam projectiles to simulate shock loading on a structure[J].International Journal of Impact Engineering,2005,31(9):1152-1171.

[14]Radford D D,McShane G J,Deshpande V S,et al.The response of clamped sandwich plates with metallic foam cores to simulated blast loading[J].International Journal of Solids and Structures,2006,43(7/8):2243-2259.

[15]卢子兴,王建华,谢若泽,等.增强聚氨酯泡沫塑料力学行为的研究[J].复合材料学报,1999,16(2):39-45.Lu Zixing,Wang Jianhua,Xie Ruoze,et al.Investigations into mechanical behavior of two reinforced foam plastics[J].Acta Materiae Compositae Sinica,1999,16(2):39-45.

Dynamic response and failure mode of PVC sandwich plates subjected to impact loading

Ye Nan,Zhang Wei,Huang Wei,Li Dacheng,Gao Yubo,Xie Wenbo

(Hypervelocity Impact Research Center,Harbin Institute of Technology,Harbin 150001,Heilongjiang,China)

The dynamic response of sandwich plates with identical face sheets separated by compressible PVC(polyvinyl chloride)core subjected to shock loading was investigated.Combined with the three-dimensional digital image correlation technology,the deflection-time history of the back face sheet was measured.Deformation and failure modes of the sheets and core were exhibited to examine the effects of the projectile impulse and the core density.It was found that the fracture and failure occurred mainly at the center of the sandwich plates,and the deflection of the back sheets decreased gradually from the center to the outside,and finally the deformation turned into a corn-like shape.The results indicate that there is a good linear relationship between the projectile impulse and the permanent deflection of the central point of the back face sheets.Reducing the density of the core and raising the thickness of the core can effectively decrease the deflection of the back face sheets while maintaining the quality.The experimental results can provide help for the optimum design of polymer sandwich structures.

solid mechanics;dynamic response;impact loading;PVC sandwich plate;deformation and failure mode

O347.3国标学科代码:1301575

A

10.11883/1001-1455(2017)01-0037-09

(责任编辑 王易难)

2015-07-10;

2016-02-27

国家自然科学基金项目(11372088)

叶 楠(1986— ),男,博士研究生;通信作者:张 伟,zhdawei@hit.edu.cn。