夹点技术优化改造蜡油加氢裂化装置换热网络及有效能分析

2017-04-07李中华肖武贺高红杜艳泽方向晨罗立

李中华,肖武,贺高红,杜艳泽,方向晨,罗立

(1大连理工大学精细化工国家重点实验室,膜科学与技术研究开发中心,辽宁 大连 116024;2中国石化抚顺石油化工研究院,辽宁 抚顺 113001;3北京沃利帕森工程技术有限公司,北京100015)

夹点技术优化改造蜡油加氢裂化装置换热网络及有效能分析

李中华1,肖武1,贺高红1,杜艳泽2,方向晨2,罗立3

(1大连理工大学精细化工国家重点实验室,膜科学与技术研究开发中心,辽宁 大连 116024;2中国石化抚顺石油化工研究院,辽宁 抚顺 113001;3北京沃利帕森工程技术有限公司,北京100015)

针对某炼厂150万吨蜡油加氢裂化装置,采用单段串联+冷高分+常压塔+减压塔+轻烃吸收塔工艺流程,基于生产数据利用Aspen Plus软件对装置中反应部分和分离部分的各个单元模块进行模拟,通过参数的调整,使得模拟结果与标定数据达到很好的吻合,进而获得各个流股的热力学参数。结合夹点技术对其换热网络进行能效分析,进而找到该工艺流程中的用能“瓶颈”,在不改变装置主要设备的前提下,对现有换热网络调优并模拟计算得到节能方案,同时利用有效能分析方法对改造前后换热网络进行用能评价。调优后,热公用工程用量为25709kW,相比原工艺流程节约了42.20%,冷公用工程用量为29863kW,相比原工艺流程节约了38.50%;总体来看改造方案相比原工艺流程节约了17.19kgEO/t的能耗。换热网络的总㶲损失也由原来的13530kW降低到8477kW,总㶲损失降低了37.35%。

加氢裂化;有效能分析;换热网络;夹点技术

近年来随着石油产品消费结构的变化和原油重质化、劣质化趋势的日益明显,世界各国基于环境保护的要求对石油产品质量的限制达到了近乎苛刻的程度[1-2]。加氢裂化技术将油品轻质化和清洁化加氢过程融为一体,加之原料适应性强及生产方案灵活的操作特点,受到了国内外炼油和石化行业的广泛关注[3-4]。国内加氢裂化装置中能耗大约在30kgEO/t到60kgEO/t之间,高于国外水平,因此对其进行节能优化显得十分必要[5]。

华南理工大学的叶剑云[6]针对加氢裂化装置的用能“瓶颈”,提出基于冷高分流程的用能优化策略和基于热高分流程用能的优化策略实现工艺流程的优化,分别使得装置能耗减少4kgEO/t和10kgEO/t。大连理工大学的白滨[7]在某炼厂年产80万吨加氢装置基础上提出相应技术改造方案,增加热高压分离罐与热低压分离罐,大幅度降低其工艺能耗。中国石化金陵分公司对主汽提塔进料温度对工艺能耗的影响进行了考察,通过优化塔的操作变量,使得年收入增加了415万元[8]。可以看出,对于加氢裂化装置的节能优化研究,目前主要是针对单元设备或局部过程进行改造,普遍缺乏系统全局的综合考虑。

本文根据某炼厂年产150万吨的蜡油加氢裂化工艺装置,利用Aspen Plus实现流程的准确模拟,在此基础上,结合夹点技术及有效能分析两种用能评价方法对换热系统能效进行计算分析,找到工艺流程中的用能“瓶颈”,对现有换热网络进行调优并模拟计算得到节能优化方案。

1 蜡油加氢裂化工艺流程简介

某炼油厂蜡油加氢裂化装置以焦化蜡油和沙轻直馏蜡油的混合油为原料,生产轻石脑油、柴油、航煤、重石脑油以及液化气。装置规模为150×104t/a,工艺过程主要包括反应部分、分馏部分、液化气分馏与脱硫部分、轻烃回收及气体脱硫部分、溶剂再生部分这五大模块,具体工艺流程图见图1、图2。

2 加氢裂化装置换热网络的用能分析

2.1 物流数据的提取

通过Aspen Plus对工艺流程的稳态模拟,获得了相对可靠的物料平衡和能量平衡相关数据。根据提取物流所需要遵循的规则,可以从装置中提取出21条物流来构造初始换热网络,其中包括11条冷流股和10条热流股,所提取的每条流股的数据信息包括初始温度T0、目标温度T1、热容流率CP以及热负荷Q,具体物流数据见表1。

2.2 换热网络的夹点分析

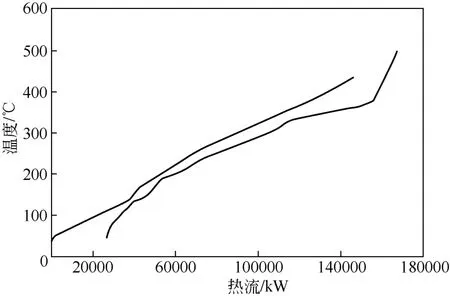

把提取出的冷热物流数据输入到Aspen Energy Analyzer中进行夹点分析,考虑到换热网络改造费用、热回收能量以及装置操作弹性等诸多因素[9-11],确定最小夹点温差为12℃,系统的冷热组合曲线如图3所示。

经分析得到夹点温度为193℃,即热流股的夹点温度为199℃,冷流股的夹点温度为187℃,该蜡油加氢裂化装置所需要的热公用工程最小用量为20968kW,所需要的冷公用工程最小用量为26558kW。该工艺体系实际所用的热公用工程为44525kW,冷公用工程为48551kW,和最大热回收换热网络的公用工程用量相比,目前的换热网络仍存在着45550kW的节能空间。通过夹点分析发现工艺流程中存在着明显的换热匹配不合理的部分,其中E1021、E1014、E1020、E1018、E1006、E1007及E1005这7台换热器存在跨越夹点进行传热的问题,而编号为CU1、CU2及CU3的冷却器则出现了在夹点上方进行流股冷却的问题。因为这些违背夹点设计规则的存在,造成了公用工程22938kW的能量惩罚。

2.3 换热网络的有效能分析

相比于夹点分析注重获取工艺体系中最大的能量回收目标而言,有效能分析则更加注重用能工艺体系的热力学性能,并能够定量地对每一个单元设备的用能质量进行准确描述[12-14],根据Aspen Plus所模拟出来的加热炉、换热器及空冷器对应流股的相关参数,可以得到冷热换热设备的能量平衡表,计算其㶲损失及㶲效率。以加热炉F1001为例进行有效能分析,加热炉F1001的操作温度为769K,操作压力为17.23MPa(表压),实际热负荷为13971.5kW。被加热流股为加氢裂化反应器进料,进料的参数为:进口温度T1=629K;出口温度T2=769K;流量m=10633.8kmol/h,环境温度T0=293K,P=17.36MPa。详细的计算过程见式(1)~式(7)。

图1 反应部分流程示意图

图2 分馏流程示意图

表1 冷热物流数据表

图3 物流组合曲线

进料的出口㶲

对于塔设备的有效能分析则重点从以下角度进行考虑。塔的用能主要在于塔底重沸器和塔顶冷凝器的负荷,合理地匹配塔体的热量平衡,采用适当的进料温度和回流比及回流温度是节能的关键所在。塔的能量平衡分为供入能量(进料带入、蒸汽带入、加热或塔底再沸器供热)、产品带出能量和回流取热能量及设备的散热损失等,㶲平衡要考虑分离㶲及过程㶲损的计算。

对于换热器、空冷器、水冷器和蒸汽发生器而言,一般有热流和冷流两股物流,通过Aspen Plus流程模拟计算软件,计算出热流体的焓差,即为热流体所放出的热量;计算出冷流体的焓差,即为冷流体所吸收的热量,两者之差即为换热设备的热损失,归为换热设备的散热,从而可以求出冷换设备的换热效率,计算分析结果见表2。

表2 换热设备能量平衡和㶲平衡表

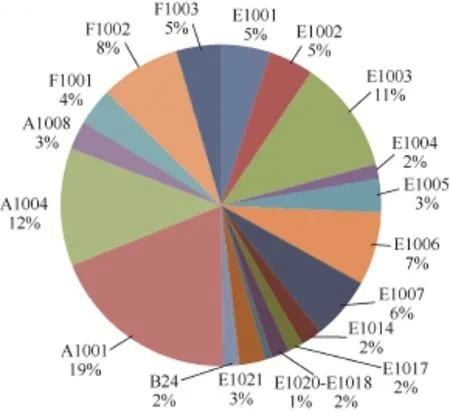

冷热换热设备的㶲损分布可以直观地找到工艺过程中用能相对比较薄弱的环节[15-17],在这套蜡油加氢裂化工艺中各个换热设备的㶲损分布如图4所示。

图4 换热设备㶲损分布图

从图4中可以看到A1001、A1004、E1003㶲损失所占比例相对较大,达到了换热系统总㶲损失的42%。虽然E1016、E1017、E1018、E1020、E1021、A1008的㶲效率较低,但是由于热负荷较小,相应的㶲损失份额也较小。与此相反,F1002、E1006、E1007的热负荷较大,所以就导致了与之相对应的㶲损失较大,达到了3500kW,占总㶲损失的21%。

3 加氢裂化装置换热网络的节能改造

3.1 节能改造方案的提出

在蜡油加氢裂化工艺流程总体上不发生改变的前提条件下,依据夹点设计规则对上述造成公用工程能量惩罚的换热设备进行改造,进而实现现有设备的充分利用,达到节能降耗的根本目的,改造方案具体从以下方面来实施。

(1)在原换热网络之中,H1通过换热器E1005与C2进行热交换,造成2231kW的热量穿越夹点。要想消除E1005穿越夹点进行热交换这一问题,需要做出以下改进:在原换热网络夹点的上方引入一个新的换热器New1,让H1经过换热器E1001、E1002及E1003之后,将换热器E1004的换热量从7046kW减小到4921kW,再与C4进行热交换,New1的热负荷为4356kW,接着再通过换热器E1005将H1从273℃冷却到目标温度260℃;在原换热网络夹点的下方,则引入新换热器New3,让H9与C2进行热交换,使得H9从夹点温度199℃冷却到188℃,而C2则从131℃加热到了夹点温度187℃。

(2)在原换热网络之中,H3通过换热器B24与C10进行热交换,换热器B24的热负荷为5603kW,此时H3的温度为308℃,还未达到目标温度240℃,因此利用CU1直接将H3从308℃冷却到目标温度,这样造成了原换热网络夹点上方出现5031kW的能量流失。为了减小该能量损失,将换热器B24的热负荷从5603kW增加到7728kW,进而将冷公用工程从5031kW缩小到了2906kW。

(3)对于CU2和CU3两处同样是在夹点上方引入冷却公用工程的问题,造成的公用工程惩罚分别为801kW和519kW,相比CU1来讲能量惩罚较小;同理,换热器E1020以及E1021穿越夹点传热分别为696kW和304kW,相比来说造成的能量损失也比较小,一旦对其进行改进,将会引起换热网络比较大的改动,所以对此没有进行相应的改动。

(4)在原换热网络之中,H5通过换热器E1006与C12进行热交换,造成6279kW的热量穿越夹点,热流股从260℃冷却到216℃,尚未达到目标温度,随即又通过换热器E1007与C2进行热交换,从216℃冷却到目标温度167℃,造成2048kW的热量穿越夹点。为了解决这一问题,在原换热网络夹点的上方引入一个新的换热器New2,令H5通过换热器New2与C8进行热交换,使得H5从260℃先冷却到212℃,进而再通过换热器E1006将H5从212℃冷却到夹点温度;在换热网络夹点的下方,让H15与C12充分进行热交换,使得C12从49℃直接加热到夹点温度,实现流股之间热量的充分利用。

(5)在原换热网络之中,H9先通过换热器E1018与C22进行热交换,造成1785kW的热量穿越夹点,进而又通过换热器E1014与C18进行热交换,造成3244kW的热量穿越夹点。为了避免换热器E1018和E1014造成的能量惩罚,在原换热网络夹点的上方,通过换热器E1018让H9与C14进行换热,使得C14从夹点温度直接加热到了目标温度,接着再让H9通过换热器E1014与C4进行热交换;而在原换热网络夹点的下方,则让H11与C22进行换热匹配,令H9与C18进行直接换热。

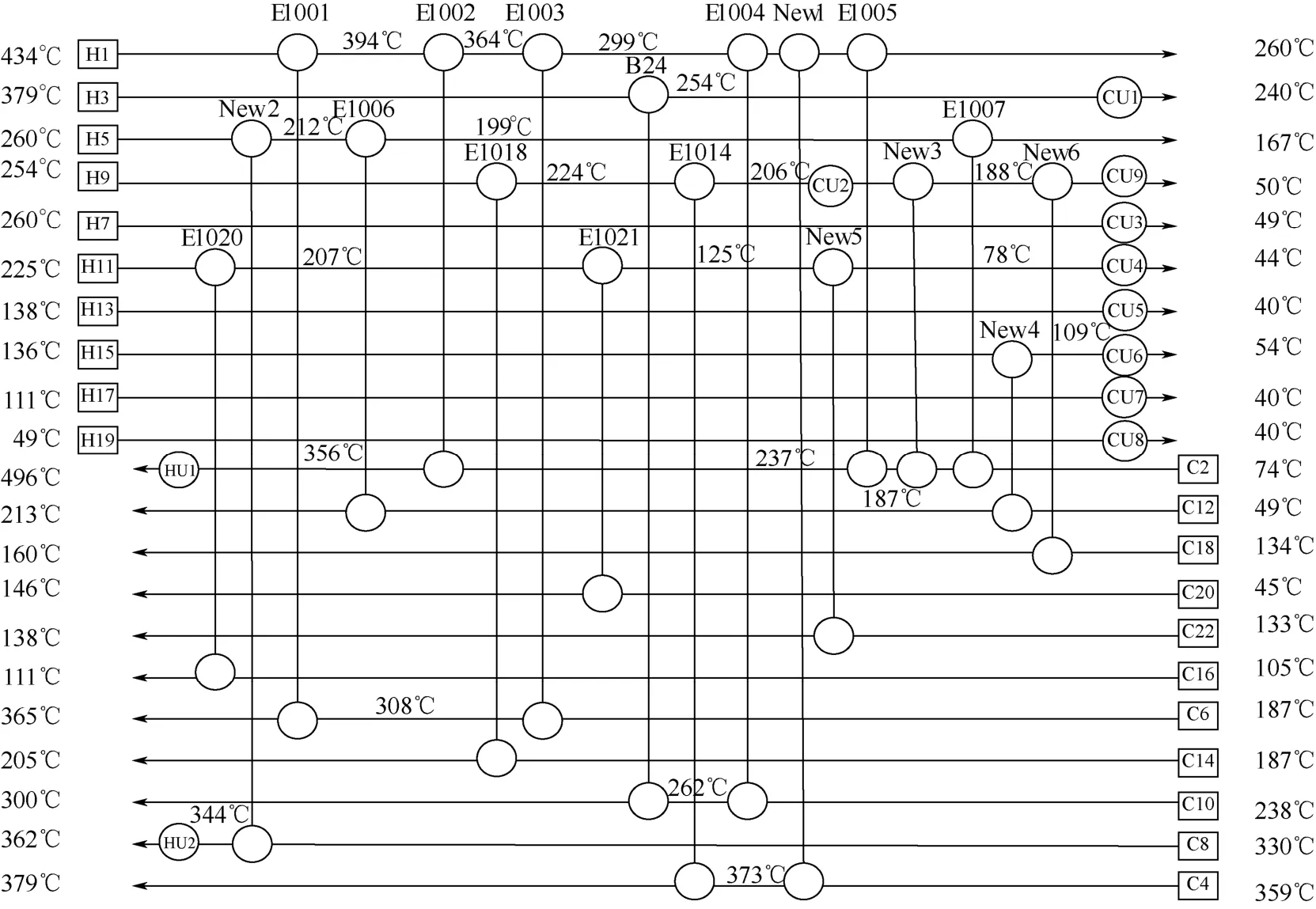

经过改造之后的加氢裂化换热网络栅格图如图5所示。基于上面得到的初步改造方案,进行蜡油加氢裂化工艺流程的模拟,图6展示了换热网络节能改造方案。

3.2 节能改造方案的用能分析

经过工艺流程的准确模拟,节能改造方案中的热公用工程用量为25709kW,相比原工艺流程来讲节约了42.2%;冷公用工程用量为29863kW,相比原工艺流程来讲节约了38.5%;总体来看节能改造方案中的公用工程相比原工艺流程来讲节约了17.19kgEO/t。

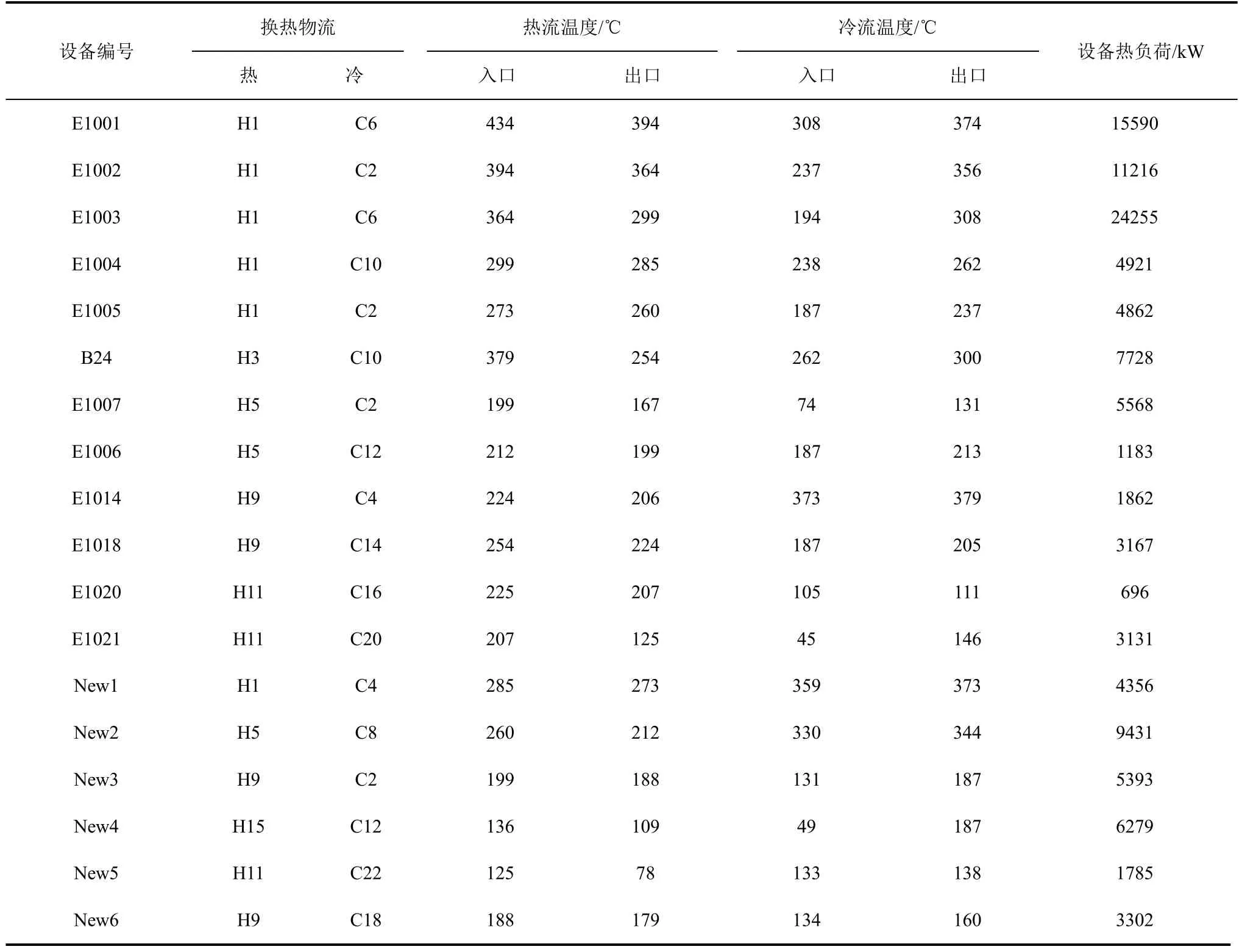

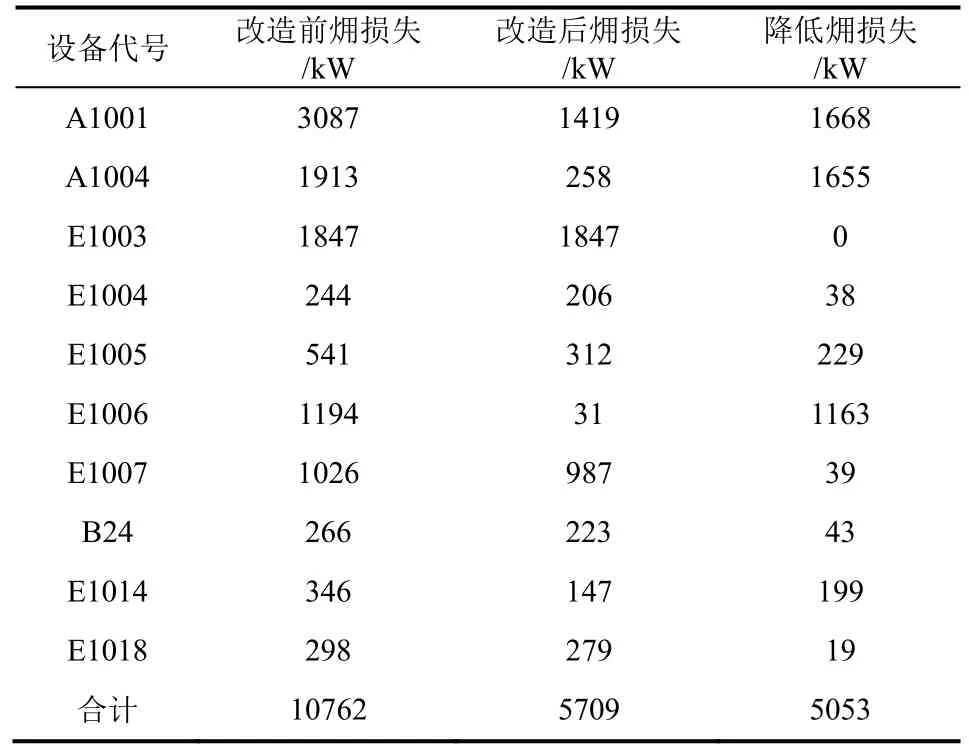

此外,节能改造方案中各个换热器的操作参数见表3,从有效能的角度来对换热网络改造前后的冷热换热设备的㶲损失进行对比分析见表4。从表4可以看出改造之后的换热网络设备中有2台空冷机的㶲损失相比于改造前的换热网络有很大程度的降低,经过计算可知空冷机A1001的㶲效率也从原来的21%提高到35.8%;换热器E1003的匹配关系和热负荷没有发生变化,所以有效能损失不变;改造之后的换热网络设备中还有7台换热器的㶲损失相比于改造前的换热网络也有一定程度的降低,经过计算可知换热器E1005的㶲效率从原来的83.4%提高到86.1%,换热器B24的㶲效率从原来的91%提高到94.2%,换热器E1018的㶲效率从原来的65.2%提高到89.2%。可以看出无论从公用工程的用量角度还是从冷热换热设备的有效能利用角度来讲,改造之后的换热网络都比改造前的换热网络有明显的工程优势。

图5 改造后的理论换热网络

图6 换热网络节能改造方案

图6所示的最终的换热网络节能改造方案虽然增加了6个新的换热器,但是和原换热网络相比,增加的总换热面积为886m2,换热面积的增加比例较小;同时由于提高了能量回收率,可以减少两台加热炉F1003和F1004。所以,从以上数据分析可知,改造方案的投资费用不会有大的增加。从本文分析的系统能量利用效率和有效能效率来看,本改造方案的效果应该是可行的。

表3 节能方案中的换热器操作参数

表4 换热网络改造前后换热设备的㶲损失对比表

4 结论

本文以某炼厂150万吨蜡油加氢裂化装置的现行换热网络为研究对象,结合夹点技术和有效能分析两种用能评价方法对其换热网络进行能效分析,在不改变装置主要设备的前提下,对现有换热网络提出了节能改造方案。

(1)确定最小夹点温差为12℃,虚拟热流股的夹点温度为199℃,虚拟冷流股的夹点温度为187℃,该蜡油加氢裂化装置的目标是热公用工程最小用量为20968kW,冷公用工程最小用量为26558kW,目前的换热网络仍存在45550kW的节能空间。

(2)通过夹点分析发现工艺流程中存在着明显的换热匹配不合理的部分,E1021、E1014、E1020、E1018、E1006、E1007及E1005这7台换热器存在跨越夹点进行传热的问题,而编号为CU1、CU2及CU3的冷却器则出现了在夹点上方进行流股冷却的问题,因此造成了公用工程22938kW的能量惩罚。利用有效能分析发现A1001、A1004、F1002、E1006、E1007、E1003等设备的㶲损失较大,占总㶲损失的63%。

(3)根据夹点设计规则,对换热网络提出节能改造方案,即新增6台换热器,拆除2台加热炉。改造后,热公用工程用量为25709kW,相比原工艺流程节约了42.20%,冷公用工程用量为29863kW,相比原工艺流程节约了38.50%;总体来看改造方案相比原工艺流程节约了17.19kgEO/t的能耗。换热网络的总㶲损失也由原来的13530kW降低到8477kW,总㶲损失降低了37.35%。

[1]史昕,邹劲松,厉荣. 炼油发展趋势对加氢能力及加氢技术的影响[J]. 当代石油石化,2014,22(9):1-5. SHI X,ZOU J S,LI R. The Influence of refining development trends upon hydrogenation capacity and hydrogenation technology[J]. Petroleum & Petrochemical Today,2014,22(9):1-5.

[2]PANG W W,KURAMAE M,KINOSHITA Y,et al. Plugging problems observed in severe hydrocracking of vacuum residue[J]. Fuel,2009,88(4):663-669.

[3]FAHIM M A,AL-SAHHAF T A,ELKILANI A,et al. Fundamentals of petroleum refining [M]. Amsterdam:Elsevier,2009.

[4]李中华,肖武,阮雪华,等. 加氢裂化反应动力学建模研究进展[J]. 化工进展,2016,35(4):988-994. LI Z H,XIAO W,RUAN X H,et al. Research progress of hydrocracking reaction kinetic model[J]. Chemical Industry and Engineering Progress,2016,35(4):988-994.

[5]方向晨,张英. 加氢裂化装置用能分析及节能途径探讨[J]. 化工进展,2008,27(1):151-156. FANG X C,ZHANG Y. Energy utilization analysis and energy-saving measures of hydrocracking units[J]. Chemical Industry and Engineering Progress,2008,27(1):151-156.

[6]叶剑云. 加氢裂化装置工艺用能分析与优化[D]. 广州:华南理工大学,2010. YE J Y. Energy-use analysis and optimization of hydrocracking processes[D]. Guangzhou:South China University of Technology,2010.

[7]白滨. 基于全流程模拟的加氢处理装置流程技改与操作调优[D].大连:大连理工大学,2015. BAI B. Technical innovation and operation optimization of hydrotreating unit based on whole process simulation[D]. Dalian:Dalian University of Technology,2015.

[8]姚春峰. 金陵石化Ⅱ套加氢裂化装置流程模拟应用[J]. 中外能源,2014,19(2):74-78. YAO C F. Application of process simulation technology in Sinopec Jinling company's No.2 hydrocracking unit[J]. Sino-Global Energy,2014,19(2):74-78.

[9]马晓明. 连续重整装置模拟与节能研究[D]. 青岛:青岛科技大学,2012. MA X M. The simulation and energy-saving research of continuous catalytic reforming unit[D]. Qingdao:Qingdao University of Science and Technology,2012.

[10]汪旭,冯霄. 基于启发式方法的弹性换热网络的合成[J]. 计算机与应用化学,2010,27(10):1349-1352. WANG X,FENG X. Synthesis of flexible heat exchanger network based on heuristic approach[J]. Computers and Applied Chemistry,2010,27(10):1349-1352.

[11]KANG H,WANG T,ZHENG H. Comparative analysis of regenerative and air-extraction multi-stage humidificationdehumidification desalination system using pinch technology[J]. Desalination,2016,385:158-166.

[12]杨慧,李述日. 有效能分析法的应用研究进展[J]. 广东化工,2014,41(15):114-115. YANG H,LI S R. The application progress of exergy analysis[J]. Guangdong Chemical Industry,2014,41(15):114-115.

[13]TORIO H,SCHMIDT D. Development of system concepts for improving the performance of a waste heat district heating network with exergy analysis[J]. Energy & Buildings,2010,42(10):1601-1609.

[14]YE J,CHEN Q,ZHANG B. Exergy analysis and optimization for the high-pressure heat exchange network of a hydrocracking unit[J]. Petroleum Processing & Petrochemicals,2010,41(3):74-77.

[15]KANG L,LIU Y. Minimizing investment cost for multi-period heat exchanger network retrofit by matching heat transfer areas with different strategies[J]. Chinese Journal of Chemical Engineering,2015,23(7):1153-1160.

[16]SOUZA R D,KHANAM S,MOHANTY B. Synthesis of heat exchanger network considering pressure drop and layout of equipment exchanging heat[J]. Energy,2016,101:484-495.

[17]GADALLA M A. A new graphical method for Pinch Analysis applications:heat exchanger network retrofit and energy integration[J]. Energy,2015,81:159-174.

Optimization and reformation of heat exchanger network for wax oil hydrocracking unit by pinch technology and exergy analysis

LI Zhonghua1,XIAO Wu1,HE Gaohong1,DU Yanze2,FANG Xiangchen2,LUO Li3

(1State Key Laboratory of Fine Chemicals R&D Center of Membrane Science and Technology,Dalian University of Technology,Dalian 116024,Liaoning,China;2Fushun Research Institute of Petroleum and Petrochemicals,Fushun 113001,Liaoning,China;3Beijing Worley Parsons Engineering Technology Co.,Ltd.,Beijing 100015,China)

A wax oil hydrocracking process unit with annual capacity of 1.5 million tons in a refinery was simulated using Aspen Plus. The unit included single segment series,cold high pressure column,and light hydrocarbon absorber vacuum tower. Based on the basic production data of wax oil hydrocracking units,Aspen Plus software was used to establish a strict mathematical model for each module in the process. By adjusting the model parameters,the simulation results and calibration data were in a good agreement. Then thermodynamic parameters of different streams were obtained from the simulation. Based on the simulation,the "bottleneck" of the heat exchanger network for the process was identified using pinch analysis.,With the premise of not changing the main equipment of the system,the tuning and simulation of the existing heat exchanger network were achieved for the energy-saving program. The effective energy analysis method was also used to evaluate the heat exchange network before and after the reformation. After the tuning,the amount of hot utility wasthe 25709kW that is 42.2% less than original process;the amount of cold utility was 29863kW that was 38.5% less than the original process. Overall,the transformation program would save energy 17.19kgEO/t total exergy loss of the heat exchanger network would be reduced to 8477kW from 13530kW with the total exergy loss decreased by 37.35%.

hydrocracking;exergy analysis;heat exchanger network;pinch technology

TE624.41

A

1000–6613(2017)04–1231–09

10.16085/j.issn.1000-6613.2017.04.011

2016-10-08;修改稿日期:2016-11-03。

中国石油化工股份有限公司(X514001)、国家留学基金(201506060258)、长江学者奖励计划(T2012049)、辽宁省高等学校创新团队(LT2015007)及中央高校基本科研业务费专项基金(DUT16TD19)项目。

李中华(1991—),女,硕士研究生。联系人:肖武,博士,副教授,从事化学工程、化工系统工程及过程强化等方面研究。E-mail:wuxiao@dlut.edu.cn。