化学品添加方式及混合质量与其在纸张中可变性的关联

2017-04-07申正会

化学品添加方式及混合质量与其在纸张中可变性的关联

该文采用实验室中试纸机进行了一系列纸张抄造试验并研究了添加的化学品在纸张中的分布,并采用两相计算流体力学研究了化学品添加的不同喷嘴结构对下游单组分物质聚丙烯酰胺助留剂混合效果的影响,利用数值分析和实验分析相结合得出的流变参数,在该相中建立了一种非牛顿模型;在接近典型工业流动状况下,将化学品加入到湍流管道中,针对添加点的数量、冲击角度、添加位置及添加速度对混合均匀性的影响作了定性和定量分析。结果发现:添加的化学品在纸张中的分布具有高度的可变性;最佳添加点分布是存在的,且化学品添加方式、混合质量与其在纸张的可变性之间存在关联。

近年来,制浆造纸行业的发展趋势是提高纸张中矿物填料含量,减小纸张定量,提升脱水效率,降低清水用量以及提高纸机车速,这增加了对纸张助留系统的需求。助留系统在造纸流程中发挥着重要作用,研究助留行为有助于提升助留性能,最终提高生产效率。

尽管助留对获得期望的生产状况作用重大,但助留剂用量过高时会显著影响纸张的成形匀度。通常,使用助留剂会对匀度造成不良影响。为减小助留剂对纸张匀度的不良影响,研究发现改变添加顺序(即在施加填料之前添加助留剂)是有效的。研究人员指出,助留剂聚合物的添加点是影响纸张匀度最重要的因素。然而现在的发展趋势表明,助留剂在纸机系统中添加位置越靠后,其助留效果越好。也就是说,在纤维悬浮液中助留剂聚合物和固体表面之间的相互作用达到最优只需要短短数秒。

助留剂在添加到纸浆之前需要用水大量稀释,其添加量通常为0.01~0.40 kg/t(绝干浆)。常见的添加方式是将聚合物添加在后续的流程,如在最后一道筛选工序之前后。在特定的情境中,助留剂和浆料流体的结合对其性能至关重要。特别是助留剂聚合物对剪切力相当敏感,当其受到过大的剪切负荷时会自动降解。这种情况下助留剂聚合物的性能将显著恶化。助留剂通常指通过较小的喷嘴添加到纸浆中的。喷嘴的尺寸、形状和流体状况根据助留剂添加方式和纸机的限制而不尽相同。一些好的设计能够产生良好的混合效果,但也会带来较高的剪切力。通常,达到较好的混合效果要以损失助留剂聚合物的物理化学特性、浆料含量以及改变纸机操作条件为代价。湍流对于产生良好的混合效果是必须的,但湍流同时可以导致助留剂聚合物的降解。如果助留剂的作用效果不佳,通常是因为其与浆料的混合效果较差或者由于受到较高剪切力而导致自身降解。添加的助留剂溶液的黏度也能影响助留剂的混合效果,这也是助留剂必须大量稀释再添加以改善混合效果的原因。而且由于传统的添加方法效果较差,当前新的混合添加方法引起了业内的极大兴趣。

新的研究表明,通过加快添加速度,有可能达到更有效的混合,从而使助留剂的空间分布更好。然而,剪切力通常随着添加速度的加快而升高,最佳的助留效果也会随着添加速度的改变而变化。更有甚者,高剪切力将增加聚合物降解的可能性,并因此导致助留效果的降低。这与获得良好的助留剂混合效果是相矛盾的:助留剂必须被尽快地充分地混合,但是要在最小的剪切力下进行。

先前研究了导致单组分聚合物助留剂降解的添加条件。本研究旨在更好地理解影响助留剂混合效果的因素。在第1部分研究中进行了一系列预实验,实验中用2种不同的添加喷嘴将蓝色染料替代助留剂添加到纸浆中。纸张呈现的不同蓝色可用来证明添加喷嘴的构造对混合效果的影响。在研究的主要部分中,利用两相计算流体力学研究了一系列添加喷嘴构造对单组分助留剂聚丙烯酰胺(PAM)混合质量的影响。针对添加点数量、添加角度及添加喷嘴几何形状对混合效果的影响做了定量和定性分析。研究表明最佳的添加点分布是存在的,进而说明了喷嘴设计和添加方式对助留剂混合效果的重要性。

1 中试规模的预实验

利用成形试验机(FEX)进行了一系列中试规模的生产预试验。试验通过模拟相同的流体条件,用蓝色染料替代助留剂添加到纸浆中,研究了基本助留剂添加喷嘴产生的混合质量。试验使用的喷嘴是标准T型添加喷嘴,也被称作单侧壁添加喷嘴(即内径为7 mm的单个添加喷嘴,按照主管道的流动方向正常安装)。添加的速率比(即助留剂的流速与主管道流速的比值)为1.1。然后利用肉眼观测蓝色染料在手抄片中的变化情况检测添加时助留剂的混合质量。蓝色染料就在流浆箱之前的位置添加,以避免流送设备对混合效果产生的任何影响。添加点处流送管道的直径为150 mm,平均浆料流速为2.5 m/s(即2 600 L/min)。通过流浆箱自由流射分离出大约240 L助留剂,这导致助留剂在网布脱水之前的停留时间为5.5 s。

纸机采用双网辊式成形布置,纸机车速为600 m/min,浆网速相同,流浆箱的型号为Valmet7排式(正常收缩)流浆箱。压榨部采用的线压分别为60 kN/m(辊筒毛毯),400 kN/m(仅靴型底部毛毯),700 kN/m(仅靴型顶部毛毯)。纸张质量为印刷等级,其中包含60 g/m2定量的化学浆,短纤/长纤(阔叶木/针叶木)的质量比例为80/20。

图1为收集到的有代表性的纸张试样。

图1 用蓝色染料替代助留剂的纸张的高分辨率图像

由图1可以明显看出,染料的分布具有相当大的差别。特别地,顺着纸机方向的条纹可以看到染料的不均匀的浓淡色彩以及包含或多或少颜色的斑点。这些结果证明了化学添加剂早期的混合质量对其在最终产品中的分布状况的重要性,同时也表明流浆箱能够消除化学品不良混合对产品质量影响(例如,通过流经流控管和收缩管)的观点是不正确的。

2 助留剂模型

在对助留剂添加过程进行建模的研究中,采用的助留剂为单组分的高相对分子质量水溶性聚合物。研究中采用的助留剂由一种非牛顿型的流体呈现,即其剪切应力σ与应变速率通过黏度系数μ相关,但是二者之间是非线性关系。黏度系数μ不是恒定不变的,它随流体应变速率的变化而改变。因此这种非牛顿型流体聚合物没有一个单一的黏度值,相反,其黏度值是的函数。

对不可压缩的牛顿型流体,其剪切力和应变张量D是成比例的,见式(1):

助留剂属于剪切变稀类流体,是工程应用领域最常见的非牛顿型流体。作为一种与时间因素无关的流体,流体中某点的剪切速率仅取决于剪切应力的数值,其主要特征是黏度,且随着剪切速率的增加而降低。此聚合物体系通过低剪切力下的零剪切速率黏度μ0(和牛顿型流体行为相似)及极高剪切力下的极大剪切速率黏度μ∞,以及和牛顿型流体相似的行为来表征,见式(4)和式(5):

Carreau幂律模型非常适用于描述一般流体中剪切变稀液体的行为。根据幂律模型,流体的黏度被看作是剪切速率的函数见式(6):

研究人员对造纸流程中非牛顿型流体进行了动力学及湍流理论分析。分析表明,通过幂律定律将非牛顿性流体理论和湍流理论结合起来对黏度进行建模是可行的。

将Carreau模型应用于低剪切力下行为类似于牛顿型流体的液体,将幂律定律应用于高剪切力下行为类似于牛顿型流体的液体。黏度如式(7)所示:

式中:λ是流体的时间常数;n是幂律定律指数;μ0和μ∞分别是式(4)和式(5)定义的零剪切黏度和极大剪切黏度。函数H(T)的定义如式(8)所示:

式中:T为流体温度,Tα为参考温度,α为活化能与热力学常数的比值。

通过测量λ,μ0,μ∞和n等参数,Carreau模型能够更好地近似模拟聚合物溶液的假塑性流体行为。时间常数λ可在特定的剪切速率下得到,该剪切速率下黏度随(1/λ)变化开始下降。总指数为其中(n-1)为幂律斜率,α为幂律区域之间的宽度以及幂律定律区域的开始。μ0和μ∞可通过实验获得,或者被认为是可调节的参数。

本研究通过以下参数构建Carreau模型,按照前人研究方法从阳离子聚丙烯酰胺聚合物溶液(溶于水,添加量为1 700×10-6)的实验数据中获得这些参数:T=17.4℃,η0=10.6 mPa·s,n=0.718 5,λ=0.563 5 s。

3 助留剂添加的数值建模

研究中分析的体系为液-液流动体系,它是由聚合物溶液混入纯水浆料中得到的。采用商用计算流体动力学软件ANSYSFluent进行模拟。利用Eulerian-Eulerian模型对两相的动力学进行耦合,这种方式下2种相可以自由地互相渗透、互相影响。利用这种方法可以对每种相的全守恒方程进行求解,而且不需要进一步对波动或小尺度湍流的影响进行建模。采用切实可行的k-ε模型来估算流体内的湍流组分。此模型的主要优势是能够精确预测平面射流和圆形射流的扩展速度,对分析逆压梯度、分离及再循环情况下的边界层的流动有优越性能。

3.1 喷嘴的几何形状

共研究了4种常规的喷嘴设计。浆料流送管道的直径为150 mm,平均流速为2.5 m/s,雷诺系数为375 000。喷嘴的直径要满足不同添加方式下助留剂的流量都基本相等。将喷嘴安装在主管道上,喷嘴呈半圆形延伸到浆流中,延伸半径与添加喷嘴的半径相等。这种安装方式可实现0°~90°任意角度的冲击。这些半圆形延伸通过诱发湍流而对混合产生微弱影响,然而这大大帮助聚合物脱离管壁,进入到混合发生点所在的主管道浆流中。聚合物的浓度为1 700×10-6,这是造纸工业中化学品的典型添加浓度。任何在聚合物溶液添加之前的进一步稀释都将改变其黏度,因此可能改变以下预测中给出的结果。

3.1.1 单侧壁添加

第1种添加方式为单侧壁添加,它包含一个流体出口直径为7 mm(直径比0.046 7)的单喷嘴,喷嘴正常安装到主管道上。喷嘴延伸到主管道壁内,半圆形部分的半径为16 mm。这种喷嘴构造在相关资料中常被称作T型添加。

3.1.2 三侧壁添加

第2种添加方式,被称作三侧壁添加,它是将3个添加喷嘴对称地安装在主管道的圆周部位。每个喷嘴的出口直径为4 mm (直径比为0.026 7)。因而,单侧壁喷嘴的出口面积基本和三侧壁喷嘴的3个出口面积的总和相等。喷嘴伸入主管道中,伸入长度为16 mm。然而,使用三侧壁喷嘴时向主管道浆流中的添加时角度应为45°。

3.1.3 中心线添加

第3种添加方式,被称作中心线添加,它是将喷嘴安装到主管道中部位置,使添加直接进入主管道浆流的中心部位。添加喷嘴内部成45°弯曲以确保主管道浆流的中心线添加。中心线添加喷嘴的出口直径为7 mm。

3.1.4 不同角度的侧壁添加

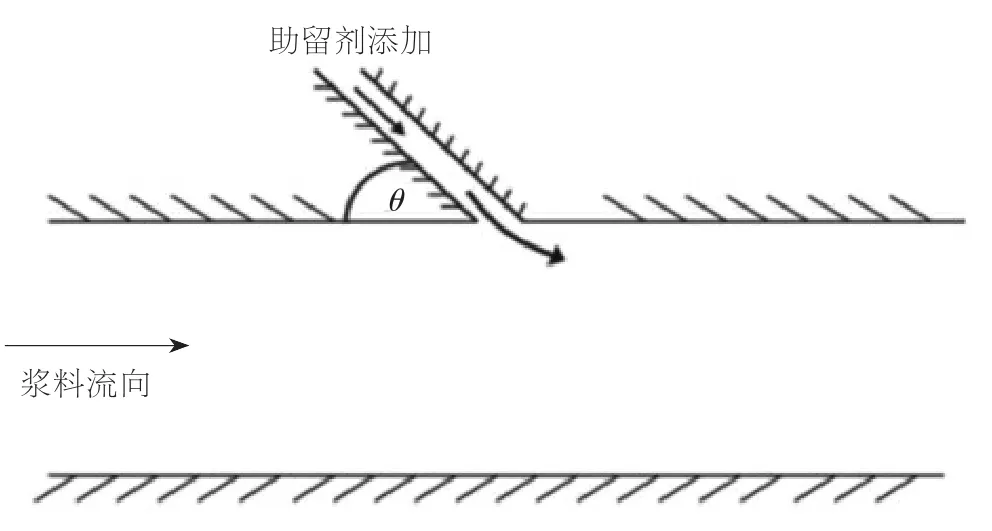

第4种测试的喷嘴形状是对单侧壁添加喷嘴进行不同添加角度的改良,角度分别为0°、30°及60°,见图2。

3.2 混合分析

通过检测其在一组垂直于流轴的下游平面中的的二维(2D)浓度分布,对不同喷嘴添加后助留剂的混合行为进行定量分析。选取添加点下游10、20和30 cm处的浓度分布。所有浓度值的刻度都是相等的,且在0%~0.1%的范围内线性缩放。展示了2种不同的添加速率比,即R=2和R=6。增加速率比需通过增加1 700×10-6这个浓度常数来增加聚合物添加量。为消除高添加速率下聚合物流量较高的影响,对不同添加条件下纯聚合物流量的浓度图进行归一化处理,进而使不同速率比之间的比较切实可行。

图2 不同角度添加下的角度θ的示意图

3.2.1 单侧壁、三侧壁及中心线结构

首先,考虑了单侧壁、三侧壁及中心线喷嘴。将这3种喷嘴分为一组是因为在之前的研究中考察过它们对助留剂混合效果的性能。图3~5分别展示的是速率比分别为R=2和R=6时沿将流管道在添加点下游10、20及30 cm处得到的浓度分布,其相对应的流逝时间分别为0.04、0.08和0.12 s。尽管这些时间相当短,但我们认为其已能够很好地表征早期混合,并且对整体混合效果做出良好指示。

其中,图3显示了中心线添加喷嘴下助留剂的二维浓度分布(彩阶在0%~0.1%范围内呈线性。顶部:中心线添加喷嘴,添加点下游10、20和 30 cm处,R=2。底部:中心线添加喷嘴,添加点下游10、20和30 cm处,R=6 )。

图3 中心线添加喷嘴下助留剂的二维浓度分布

由图3可见,对于中心线喷嘴,研究发现在低添加速率比及高添加速率比下聚合物在主管道浆流中的混合效果都较差。助留剂在浆流的中心部位高浓停留,尤其是在低添加速率比时。甚至在高添加速率比下,仅在水平方向观察到有轻微混合产生,而在垂直方向几乎没有混合发生。实验观测到的混合效果不佳是由助留聚合物溶液作为非牛顿型流体的黏稠性所导致的,因此聚合物溶液的中心区域经受的剪切力较低,从而倾向于保持其本身的分子完整性。在本研究的相关模拟中,聚合物溶液的稀释对于混合效果是没有影响的。因此,聚合物溶液的黏度保持不变,尽管事实应该是当溶液混合时其黏度应该接近水的黏度。而且对混合效果不佳的区域(即中心线添加时),聚合物溶液中心部位的黏度应该是保持相对恒定的,这应该是此种添加方式下混合效果不佳的原因。

图4显示了单侧壁添加喷嘴下助留剂的二维浓度分布(彩阶在0%~0.1%范围内呈线性。顶部:单侧壁添加喷嘴,添加点下游10、20和30 cm处,R=2。底部:单侧壁添加喷嘴,添加点下游10、20和30 cm处,R=6)。

图4 单侧壁添加喷嘴下助留剂的二维浓度分布

由图4可见,单侧壁添加喷嘴导致在所有添加速率比下的混合都是对称性的。添加速率比R=2时,沿着上部管壁进行添加时助留剂会停留在上部第3个管道中。添加速率比R=6时,助留剂能很快达到管道中心线部位,因而是单侧壁添加中较好的添加方案。然而聚合物溶液并未均匀混合,反而扩散形成马蹄形。前人的研究也曾在水-水相单侧壁添加中观测到相似的特征。然而在浆料中成马蹄状扩散的聚合物的溶度要高得多,这可能还是由聚合物溶液的非牛顿型流体的黏度属性所导致的。而且,马蹄状扩散随着离助留剂添加点距离越远变得越明显,而前人观察到的马蹄状扩散要弱得多。

图5显示了三侧壁添加喷嘴下助留剂的二维浓度分布(彩阶在0%~0.1%范围内呈线性。顶部:三侧壁添加喷嘴,添加点下游10、20和30 cm处,R=2。底部:三侧壁添加喷嘴,添加点下游10、20和30 cm处,R=6)。

图5 三侧壁添加喷嘴下助留剂的二维浓度分布

由图5可见,三侧壁喷嘴在添加速率比R=6时的混合效果明显是最好的。观察下游管道截面的二维轮廓可以看到,喷嘴在主浆流中产生了3个点。在添加速率比R=2时,在测量距离内这3个点没有融合。然而在添加速率比R=6时,在添加点下游30 cm处的混合几乎是均匀的。三喷嘴的出口直径比单喷嘴(单侧壁和中心线添加中)的出口直径要小,因此和另外2种添加方式相比助留剂的初始惯性要小些。然而,通过观察2种不同添加速率比下不同的截面图,很容易看出聚合物是如何在主浆流中旋转的,以及三喷嘴如何在管道中获得最好的混合效果。

3.2.2 喷嘴角度分别0°、30°和60°布置

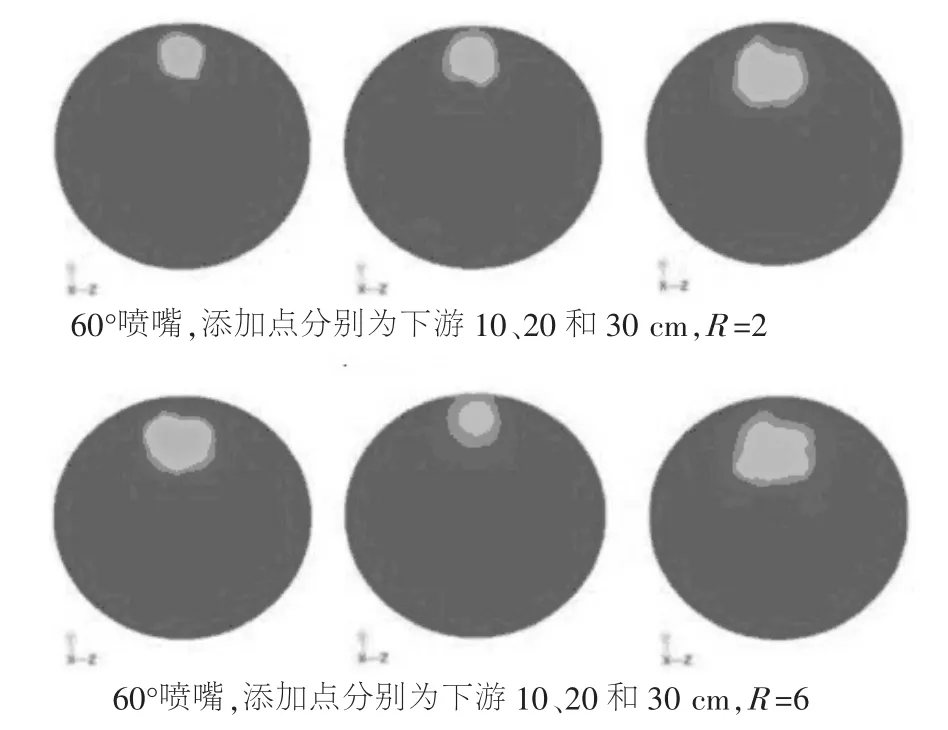

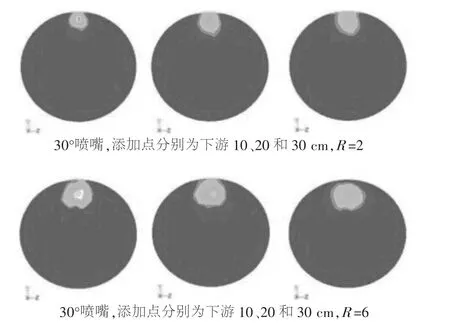

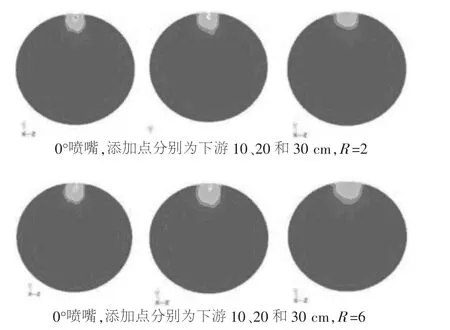

进行了其他实验以检测对主浆流进行不同角度(0°、30°和60°)添加对混合效果的影响。图6~8展示的是在添加速率比分别为R=2和R=6下,添加点下游3个不同截面的发展状态。

其中,图6显示了60°添加喷嘴下助留剂的二维浓度分布(彩阶在0%~0.1%范围内呈线性。顶部:60°喷嘴,添加点下游10、20和30 cm处,R=2。底部:60°喷嘴,添加点下游10、20和30 cm处,R=6)。

图7显示了30°添加喷嘴下助留剂的二维浓度分布(彩阶在0%~0.1%范围内呈线性。顶部:30°喷嘴,添加点下游10、20和30 cm处,R=2。底部:30°喷嘴,添加点下游10、20和30 cm处,R=6)。

图6 60°添加喷嘴下助留剂的二维浓度分布

图7 30°添加喷嘴下助留剂的二维浓度分布

图8显示了0°添加喷嘴下助留剂的二维浓度分布(彩阶在0%~0.1%范围内呈线性。顶部:0°喷嘴,添加点下游10、20和30 cm处,R=2。底部:0°喷嘴,添加点下游10、20和30 cm处,R=6)。

图8 0°添加喷嘴下助留剂的二维浓度分布

通常情况下,所有的喷嘴角度都能导致对称混合,使助留剂富集在距离添加喷嘴最近的区域内。在这3种角度中,60°添加能实现助留剂的最佳混合。由图可知,添加角度对助留剂在主管道中的分布具有重大影响。有趣的是,在这些添加角度(也包括三喷嘴的45°添加)下,添加点下游助留剂的马蹄状分布很弱且这些马蹄状图案快速分散。

4 讨论

对不同添加角度下获得的混合质量进行分析可获得以下结论。90°添加最可能产生喷射流,该喷射流能迅速渗入管道中心线浆流。然而,这种添加方式会产生明显的聚合物马蹄状分布,从而导致混合不均匀。混合效果随着添加角度从90°减小到30°逐渐恶化,聚合物分布变得高度对称且沿着添加管壁富集。

对剪切变稀聚合物进行中心线添加的混合效果很差,在高添加速率比下添加亦是如此。这是聚合物溶液非牛顿型流体的行为特点导致的。将添加点的数量从1个增加到3个能够使混合效果显著改善,尤其是在高添加速率比情况下。然而我们先前的研究表明,当添加速率比接近于一致时,填料的助留效果可以得到优化。区分混合的均匀性和填料的助留是很重要的,前者在较高添加速率比下得以改善,而后者在添加速率接近一致时得到改善。为改善填料助留,聚合物不因机械作用而降解是很重要的,这种情况一般发生在高流体压强下(由添加喷嘴外较大的速度差导致)。因此,混合的均匀性满足要求且聚合物的降解得以避免才是最佳的优化。

这些研究结果尤其适用于Carreau模型描述的长链聚合物溶液,同时也包括常见的一类助留剂,如聚丙烯酰胺和聚氧化乙烯,但是不适用于微粒添加。或许最重要的是,这些研究结果模拟了对向水中添加聚合物溶液的情况。由于纤维对平均流动性能的影响,如流变学和湍流,聚合物溶液与纤维悬浮液的混合存在显著差异。而且,阳离子聚合物对纸浆纤维的吸附可能对其混合存在强烈不良影响。

5 结论

采用两相计算流体力学研究了不同添加喷嘴结构对下游单组分物质聚丙烯酰胺助留剂混合效果的影响。利用由数值分析和实验分析相结合获得的流变学参数,构建了聚丙烯酰胺相的非牛顿流体模型。在典型的工业流程条件下,向没有纤维存在的牛顿型流体湍流管道中添加助留剂。针对添加点的数量、冲击角度、添加位置以及添加速度对混合均匀性的影响做了定量分析。

研究结果表明,添加剂在最终产品中的分布效果明显依赖于添加过程中的早期混合。对阳离子聚丙烯酰胺的两相计算流体力学建模表明,通过采用45°(相对于主浆流)添加喷嘴角度,结合较大的添加速率比,最重要的是增加添加点数量,可以优化助留剂的混合效果。助留剂在添加点下游形成马蹄状分布,产生这种状况的一部分原因是喷嘴的喷射混合,另一部分原因是助留剂聚合物的非线性黏度特性。这里没有考虑由纤维导致的主管道浆流的黏度以及高剪切力导致的聚合物降解。(申正会 编译)