热障涂层的制备及热震性能

2017-04-07王令双曹国剑唐光泽许万娇马欣新

王令双, 曹国剑, 唐光泽, 许万娇, 马欣新

(1.哈尔滨理工大学 材料科学与工程学院,哈尔滨150080;2. 哈尔滨工业大学 金属精密热加工国防科技重点实验室,哈尔滨 150001;3.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

热障涂层的制备及热震性能

王令双1, 曹国剑1, 唐光泽2, 许万娇1, 马欣新3

(1.哈尔滨理工大学 材料科学与工程学院,哈尔滨150080;2. 哈尔滨工业大学 金属精密热加工国防科技重点实验室,哈尔滨 150001;3.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

采用电火花沉积+微弧氧化的方法在GH4169合金表面制备ZrO2/NiCrAlY涂层,制备过程为:采用电火花沉积技术在GH4169基体表面先沉积厚度为250 μm的NiCrAlY涂层,再沉积厚度为150 μm的Zr涂层,最后通过微弧氧化的方法将Zr涂层氧化成ZrO2涂层,从而得到ZrO2/NiCrAlY涂层。采用Qauta 200F型场发射扫描电镜观察涂层的显微组织和形貌,研究ZrO2/NiCrAlY涂层在不同温度下的热震性能,结果表明:当热震温度分别为750 ℃,850 ℃,950 ℃时,热震失效次数分别为51次、32次和19次,涂层的热震性能良好。

电火花沉积;微弧氧化;涂层;热震性能

ZrO2/NiCrAlY热障涂层具有良好的隔热、耐磨、耐蚀性能,已被广泛应用于航天发动机内热端部件的热防护等领域[1-6],但是目前ZrO2/NiCrAlY热障涂层的制备方法对一些复杂结构如U型结构,管线内壁等工件进行涂覆涂层较为困难,制备成本较高。电火花沉积技术[7-13]由于成本较低,操作简单,对工件的形状和尺寸要求不大,在表面改性领域已经成为一个重要的技术;微弧氧化技术[14-17]可以获得性能良好的陶瓷层,将电火花沉积和微弧氧化相结合制备热障涂层是一种可以制备复杂结构工件、成本低、操作简单的方法;因此,本研究采用电火花沉积+微弧氧化方法制备ZrO2/NiCrAlY涂层,采用Qauta 200F型场发射扫描电镜观察涂层的显微组织和形貌,并研究制备的热障涂层的热震性能。

1 实验材料及方法

采用GH4169合金作为基体材料,其化学成分如表1所示。电极材料采用φ4 mm的NiCrAlY和φ1 mm的纯Zr,其中NiCrAlY的化学成分为31.62%Al,3.53%Y,6.45%Cr,余量为Ni。

采用MicroDepo Model 150型电火花沉积装置和自制的微弧氧化装置制备热障涂层。电火花沉积

表1 GH4169的化学成分(质量分数/%)

NiCrAlY的工艺参数为:电容60 μF,电压100 V,放电频率为1050 Hz,转速是中速,氩气流量为6 L/min;电火花沉积Zr的工艺参数为:氩气流量为20 L/min,其他工艺参数与沉积NiCrAlY相同;最后,将Zr/NiCrAlY涂层微弧氧化成ZrO2/NiCrAlY涂层,工艺参数为:工作电压为0.65 kV,占空比10%,电解液为10~12 g/L Na2SiO3溶液和1 g/L KOH,pH值为12~13。

采用Qauta 200F型场发射扫描电镜观察涂层的显微组织和形貌,采用SX2-5-12型箱式电阻炉在3个不同温度750 ℃,850 ℃和950 ℃下进行热震性能测试。实验条件为:在规定的温度下保温3 min,取出,立即放入25 ℃的水中激冷;重复这一循环,直至出现涂层剥落现象为止。

2 实验结果及分析

2.1 Zr/NiCrAlY 涂层的显微组织

图1 NiCrAlY 涂层的表面形貌Fig.1 Surface morphology of NiCrAlY bond coat

图1为电火花沉积NiCrAlY 涂层的表面形貌。从图1可以看出,涂层表面凹凸不平,存在少量显微裂纹和孔隙,呈现“泼溅状”,这是电火花沉积的典型形貌。其形成原因可能是由于在电火花沉积过程中脉冲放电,使基体和电极变成熔融态,在放电冲击力作用下,熔融物质飞溅,然后迅速冷却形成的。

图2为电火花沉积Zr/NiCrAlY涂层的表面形貌。从图2可以看出,Zr沉积层表面凹凸不平,伴有微量孔洞,形成这种形貌的原因是由于高温下沉积区内在较大的氩气流量下发生紊流,致使熔池中液态金属飞溅,因此与NiCrAlY的表面形貌不大相同。

表2为Zr沉积层上各元素含量的百分比。分析发现涂层表面主要元素为Zr和O,其余为Cr,Ni,Fe元素,而且Cr,Ni元素含量多于Fe,表明在沉积过程中,基体、黏结层NiCrAlY和Zr层间发生了物质的迁移,因为NiCrAlY黏结层距离Zr层更近,所以较基体元素Fe而言,Cr,Ni元素更易过渡到表面,证明了电火花沉积技术能实现层与层之间的冶金结合。

图2 Zr/NiCrAlY涂层的表面形貌Fig.2 Surface morphology of Zr/NiCrAlY coating

NiCrZrFeO4.741.7652.280.8140.41

图3是GH4169表面沉积Zr/NiCrAlY层的截面图。从图3可以看出,从左到右依次分为3层:基体层、NiCrAlY层和Zr层,其中NiCrAlY层的厚度约为250 μm,Zr层厚度约为150 μm。NiCrAlY涂层与基体间未呈现出显著的分层现象,也说明两者之间结合为冶金结合。Zr层与黏结层NiCrAlY之间存在些许垂直方向的裂纹,一是由于沉积过程中承受着NiCrAlY层与Zr层间热膨胀系数不匹配所产生的界面应力叠加,二是Zr层快速凝固所产生的横向应力造成的。少量垂直于基体表面方向的裂纹,在热循环中,具有释放热震应力的作用,进而提高涂层的抗热震性。

图3 Zr/NiCrAlY涂层的截面形貌Fig.3 Cross-section of Zr/NiCrAlY coating

2.2 ZrO2/NiCrAlY涂层的组织形貌

图4为不同微弧氧化时间的涂层表面形貌。从图4可看出,微弧氧化陶瓷膜各突起以孤岛或火山口状呈现,陶瓷层原始表面凸凹不平,存在显微裂纹。这是由于微弧氧化过程中不断产生热量,电解液又带走大部分热量,冷热交替所产生的热效应使微弧氧化表面比较粗糙,有裂纹产生。

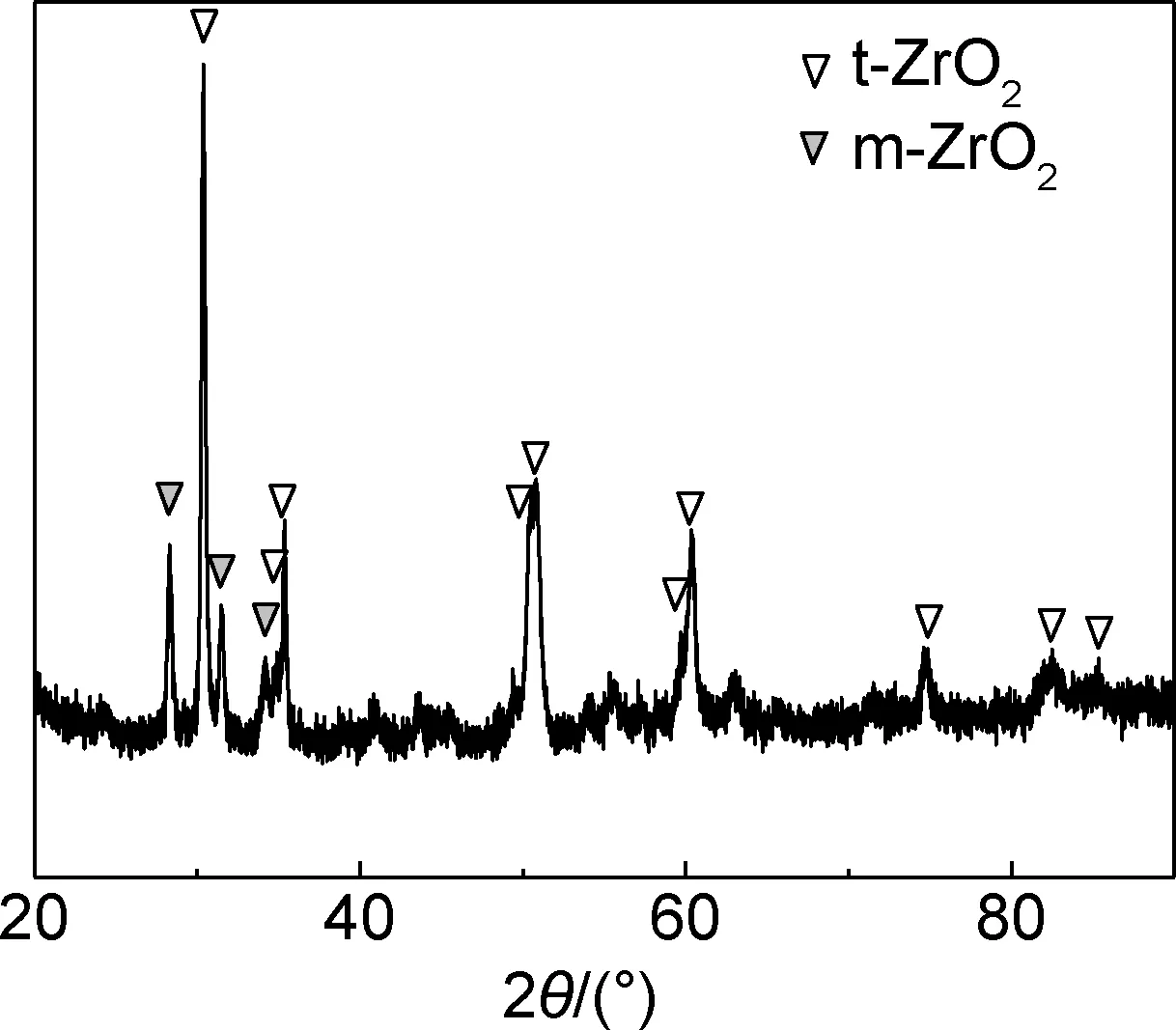

图5为氧化完全后ZrO2/NiCrAlY涂层的XRD图谱。从图5可以看出,涂层物相主要为t-ZrO2和m-ZrO2。两相随着温度的改变会发生相变,导致t-ZrO2涂层体积发生变化,使涂层内部产生应力,形成微裂纹。

图6为不同氧化时间下涂层截面背散射照片。从图6可以看出,氧化5 min后的试样,氧化层有明暗 变化,存在一定的衬度,分层清晰。氧化15 min的试样暗色区域比氧化5 min中的大,但仍可以看到 颜色反差。而氧化35 min的涂层则没有明暗变化,呈单一衬度。对氧化不同时间的试样分别进行点成分分析,结果见表4。结合图5与表4可以得出,发现暗色区域为氧化区域,Zr与O之比达到或趋于2 ∶1,亮色区域的Zr与O之比在1 ∶1左右。出现这一衬度的原因是未经氧化的Zr层平均原子序数大于已氧化生成ZrO2层的平均原子序数,从而溢出更多的背散射电子,形成的衬度就越亮,反之亦然。根据图6得出不同时间下氧化膜层的厚度,见表5。

图4 不同微弧氧化时间的涂层表面形貌Fig.4 Surface morphology of the coatings under different micro-arc oxidation time (a)5 min;(b)15 min;(c)35 min

PointPercentageofelementcontent/%ZrOSia38.7057.923.38b16.2743.3219.41c19.0554.5918.36d1.7368.3329.94

图5 ZrO2/NiCrAlY涂层XRD图谱Fig.5 XRD pattern of ZrO2/NiCrAlY coating

表5为微弧氧化不同时间的陶瓷层厚度。从表5可以看出,氧化时间与ZrO2膜厚之间呈现一定的关系,但不呈线性增长。这是由于在恒压模式下,微弧氧化初期,击穿膜层较容易,反应剧烈并伴有均匀致密的弧光,氧化物膜层的厚度及其电阻快速增加,随着氧化时间的延长,膜厚及电阻较之前均有所增加,恒定的电压下较难击穿膜层,氧化速率下降,此时氧化就发生在原氧化膜较为薄弱的地带,因此出现如图5(b)中的变化,颜色反差不在一个水平线上。另外,随着膜层的增厚,外部的O原子很难进入膜层与Zr原子结合,也是氧化膜生长变慢的主要原因。当一个薄弱地带被熔融的氧化物填满后,继续填补其他的相对薄弱的区域,直至电压所提供的能量不足以击穿膜层,反应停止,表面的弧光也随之消失。

图6 不同氧化时间下膜层截面背散射照片Fig.6 Cross-sectional backscattered image of the coatings under different micro-arc oxidation time (a)5 min; (b) 15 min; (c) 35 min

PointZr/%O/%a31.6168.39b49.7550.25c34.2565.75d60.5839.42e29.5270.48f37.1062.90

表5 不同氧化时间下陶瓷层的厚度

图7为35 min完全氧化后的涂层截面放大图。从图7可以看出,NiCrAlY 和ZrO2涂层之间界线处无明显裂纹,涂层之间结合较好。

图7 NiCrAlY 涂层和ZrO2涂层界面形貌Fig.7 Interface morphology of NiCrAlY coating and ZrO2 coating

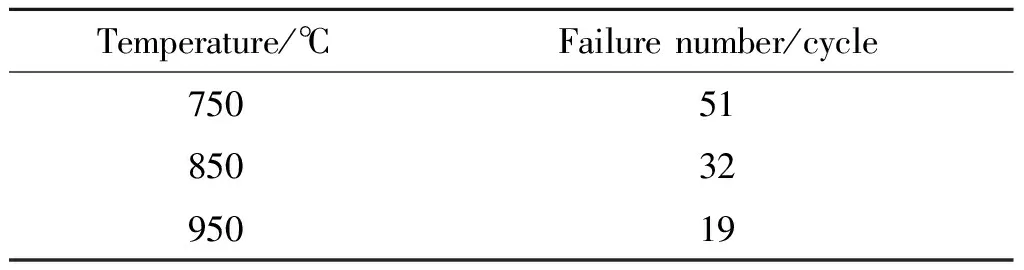

2.3 ZrO2/NiCrAlY涂层的热震性能

ZrO2/NiCrAlY涂层的热震性能可以通过涂层的热循环次数来表征,循环次数越多,涂层的抗热震性能就越好。

表6为ZrO2/NiCrAlY涂层在750 ℃,850 ℃ 和 950 ℃下的热震结果。从表中可以看出,随着热震温度的升高,涂层的热震寿命降低,出现这种现象的原因可能是当热震温度升高时,涂层内部的热应力也增加,热应力的增加会导致涂层内部裂纹的萌生和扩展。

表6 ZrO2/NiCrAlY涂层在750 ℃, 850 ℃ 和 950 ℃下的热震结果

3 结 论

(1)采用电火花沉积的方法在GH4169基体上依次涂覆NiCrAlY涂层和Zr涂层。涂覆的Zr/NiCrAlY涂层厚度分别为150 μm和250 μm,涂层和基体之间达到冶金结合。

(2)通过微弧氧化在Zr/NiCrAlY 涂层上制备ZrO2陶瓷层。氧化时间越长,涂层表面越粗糙,氧化膜厚度也越大。

(3)随着热震温度的升高,ZrO2/NiCrAlY涂层的热震寿命逐渐降低,热震温度在750 ℃,850 ℃,950 ℃时,分别热震51次、32次和19次后失效。

[1] TSAI P C,HSU C S.High temperature corrosion resistance and microstructural evaluation of laser-glazed plasma-sprayed zirconia/MCrAlY thermal barrier coatings[J].Surface and Coatings Technology,2004,183(1):29-34.

[2] WELLMAN R G,NICHOLLS J R.Erosion, corrosion and erosion-corrosion of EB PVD thermal barrier coatings[J].Tribology Internationa,2008,41(7):657-662.

[3] D'ANS P,DILLE J,DEGREZ M.Thermal fatigue resistance of plasma sprayed yttria-stabilised zirconia onto borided hot work tool steel,bonded with a NiCrAlY coating:Experiments and modelling[J].Surface and Coatings Technology,2011,205(11):3378-3386.

[4] 何箐,李嘉,詹华,等. 粘结层和陶瓷层厚度对纳米结构热障涂层性能的影响[J].表面技术,2013, 42(1):17-20.

(HE Q,LI J,ZHAN H,etal.Effects of thickness of bond coat and ceramic coating on the properties of nano-structure thermal barrier coatings[J].Surface Technology,2013,42(1):17-20.)

[5] NICHOLLS J R,DEAKIN M J,RICKERBY D S.A comparison between the erosion behaviour of thermal spray and electron beam physical vapour deposition thermal barrier coatings[J].Wear,1999,(S233/234/235)(99):352-361.

[6] 杜仲,王全胜,柳彦博,等. 真空预氧化处理对热障涂层静态氧化行为的影响[J]. 航空材料学报,2015,35(5):27-31.

(DU Z,WANG Q S,LIU Y B,etal.Effect of vacuum pre-oxidation treatment on oxidation behavior of thermal barrier coating[J].Journal of Aeronautical Materials,2015,35(5):27-31.)

[7] ZAMUL AEVA E I,LEVASHOV E A,KUDRYASHOV A E,etal.Electrospark coatings deposited onto an Armco iron substrate with nano-and microstructured WC-Co electrodes:deposition process, structure,and properties [J].Surface and Coatings Technology,2008,202 (15): 3715-3722.

[8] LI Z M,ZHU Y L,SUN X F.Development in research and application of electro spark deposition technology[J].Hot Working Technology,2013,42(24):32-37.

[9] 王建升.电火花沉积工艺及沉积层性能的研究[J]. 表面技术,2005,34(1):27-30.

(WANG J S.Study on electro-spark deposition process and property of ESD coating[J].Surface Technology,2005,34(1):27-30.)

[10] 高玉新,赵程,易剑.粉末预置法电火花沉积WC-8Co涂层分析[J].焊接学报,2012,33(3):49-52+115.

(GAO Y X,ZHAO C,YI J.Analysis on WC-8Co electro-spark deposition coating with powder presetting method[J].Transactions of the China Welding Institution,2012,33(3):49-52+115.)

[11] 张瑞珠,赵元元,严大考.1Cr18Ni9Ti不锈钢表面电火花熔覆WC涂层特性研究[J].表面技术,2015,44(4):84-88.

(ZHANG R Z,ZHAO Y Y,YAN D K. Characterization of electro-spark cladding WC coating on surface of 1Cr18Ni9Ti stainless steel[J].Surface Technology,2015,44(4):84-88.)

[12] 王建升,张占哲,闫镇威. 电火花沉积WC-4Co复合层界面行为[J].中国有色金属学报,2014,24(11);2849-2855.

(WANG J S,ZHANG Z Z,YAN Z W.Interface behavior of WC-4Co coating by electro-spark deposition[J].The Chinese Journal of Nonferrous Metals,2014,24(11):2849-2855.)

[13] 王建升,孟惠民, 俞宏英,等.铸钢轧辊表面电火花沉积WC-15Co涂层特性研究[J].材料工程,2011(2):87-91.

(WANG J S,MENG H M,YU H Y,etal.Characterization of electro-spark deposition WC-15Co coating on cast steel roll[J].Journal of Materials Engineering,2011(2):87-91.)

[14] 王艳秋,王岳, 陈派明,等.7075铝合金微弧氧化涂层的组织结构与耐蚀耐磨性能[J].金属学报, 2011,47(4):455-461.

(WANG Y Q,WANG Y,CHEN P M,etal.Microstructure, corrosion and wear resistances of microarc oxidation coating on Al alloy 7075[J].Acta Metallurgica Sinica,2011,47(4):455-461.)

[15] 曹博蕊.镁合金微弧氧化-化学镀镍复合处理研究[D].北京:北京工业大学,2006.

(CAO B R.Electroless plating combined with micro-arc oxidation on magnesium alloy[D].Beijing:Beijing University of Technology,2006.)

[16] LIU J A,ZHU X Y,HUANG Z Q,etal.Characterization and property of microarc oxidation coatings on open-cell aluminum foams[J].Journal of Coatings Technology and Research,2012,9(3):357-363.

[17] CURRAN J A,CLYNE T W.Thermo-physical properties of plasma electrolytic oxide coatings on aluminium[J].Surface and Coatings Technology,2005,199(2/3):168-176.

(责任编辑:徐永祥)

Preparation and Thermal Shock Performance of ZrO2/NiCrAlY Thermal Barrier Coating

WANG Lingshuang1, CAO Guojian1, TANG Guangze2, XU Wanjiao1, MA Xinxin3

(1. School of Materials Science & Engineering, Harbin University of Science and Technology, Harbin 150080, China; 2.The National Key Laboratory for Precision Hot Forming of Metals,Harbin Institute of Technology, Harbin 150001, China; 3.Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

Electric spark deposition (ESD) combining with micro-arc oxidation (MAO) were employed to fabricate ZrO2/NiCrAlY thermal barrier coating (TBC) on GH4169 substrate. Firstly, a NiCrAlY coating with thickness of 250 μm was deposited on GH4169 substrate by ESD. Secondly, a Zr coating with thickness of 150 μm was deposited on NiCrAlY coating followed by MAO of the Zr coating. The thermal shock performances of the coatings under different temperatures were investigated. The results indicate that the thermal cycle numbers of the coatings at 750℃, 850 ℃ and 950℃ are 51, 32, and 19 respectively.

electric spark deposition(ESD); micro-arc oxidation; coating; thermal shock performance

2016-05-08;修改日期:2016-07-03

曹国剑(1978—),男,博士,教授,研究方向为金属涂层制备与表征, (E-mail) guojiancao@126.com。

10.11868/j.issn.1005-5053.2016.000081

TG174.4

A

1005-5053(2017)02-0044-05