2198和5A90铝锂合金脉冲阳极氧化膜制备及耐蚀性

2017-04-07厉新明何林波徐太朗鞠浩然宋延宇王赫男

颜 鹏, 厉新明, 何林波, 徐太朗, 鞠浩然, 宋延宇, 王赫男

(沈阳航空航天大学 材料科学与工程学院,沈阳110136)

2198和5A90铝锂合金脉冲阳极氧化膜制备及耐蚀性

颜 鹏, 厉新明, 何林波, 徐太朗, 鞠浩然, 宋延宇, 王赫男

(沈阳航空航天大学 材料科学与工程学院,沈阳110136)

在18%(质量分数,下同)H2SO4+5%C2H2O4水溶液中,采用脉冲(PC)电流对2198和5A90两种铝锂合金进行阳极氧化处理。用扫描电子显微镜(SEM)观察铝锂合金阳极氧化膜表面和截面形貌;用能谱仪(EDS)对其成分进行面扫描和线扫描;用动电位极曲线检测氧化膜在3.5%NaCl水溶液中的耐蚀性。结果表明:2198和5A90铝锂合金阳极氧化膜主要由Al的氧化物组成;2198合金氧化膜表面存在细小颗粒,厚度约为150 μm;5A90合金氧化膜表面存在微孔,为后续封孔处理提供结构条件,厚度约为180 μm;用脉冲方法在两种铝锂合金表面生成的较厚阳极氧化膜具有较高的耐蚀性。

铝锂合金;脉冲电流;阳极氧化;耐蚀性;混合酸

与传统铝合金(不含锂元素)相比,铝锂合金具有较低的密度、较高的弹性模量和比强度,还可降低疲劳裂纹扩展速率,在航空航天工业领域中具有广阔的应用前景[1-5]。然而,由于Li具有较高的活性,导致铝锂合金具有更高的晶间腐蚀[6-8]、剥蚀[7,9-10]、点蚀[7, 11-12]和电偶腐蚀[13]等局部腐蚀敏感性,是其结构件发生腐蚀失效的主要原因,因此有必要采用适当的表面处理来提高其耐蚀性。

在众多表面处理技术中,阳极氧化是铝合金最常用且有效的保护手段,氧化液通常为具有中等溶解能力的硫酸、草酸、磷酸或铬酸水溶液,可通过控制氧化液组成、浓度和温度及氧化电压,在合金表面获得满足使用性能的阳极氧化膜。传统铝合金阳极氧化机制研究较为详尽和深入[14],且应用广泛,但现有成熟铝合金阳极氧化工艺参数对铝锂合金不完全适用,同时Li在阳极氧化的过程中发生溶解,离子进入到氧化液中导致槽液污染[15],因此铝锂合金的阳极氧化工艺需进一步研究。

国内学者对2系铝锂合金(如2060,2090,2195,2099和2A97等)的阳极氧化进行了广泛的研究,主要集中于试样表面质量[16-17]、封孔方式[18]及直流[16,19-20]、等离子体氧化(微弧氧化)[4,21-22]对氧化膜性能的影响等方面。研究结果表明:铝锂合金试样为光面时获得的氧化膜较亚光面平整、光滑[16],前期脱氧有利于铝锂合金阳极氧化膜的生长,增强基材与氧化膜的结合力,从而提高其耐蚀性[17];利用等离子体放电在铝锂合金表面形成的氧化膜具有厚度大、耐磨和耐蚀性高的优点,但当试样表面被击穿,产生微弧,具有烧结作用获得陶瓷性氧化膜的同时,会产生大量气体,导致氧化膜存在较多缺陷,也可能出现烧损现象[19]。铝锂合金等离子体氧化可采用直流或脉冲电源,但大多数铝锂合金的阳极氧化则采用直流电源。研究表明[23-24],常规铝合金脉冲阳极氧化获得的氧化膜性能优于直流氧化,而铝锂合金脉冲阳极氧化则鲜有报道。

本工作利用脉冲电流在2198和5A90两种新型铝锂合金表面制备具有一定厚度的阳极氧化膜,并对膜的结构、成分和耐蚀性进行初步研究。

1 实验材料及方法

1.1 实验材料

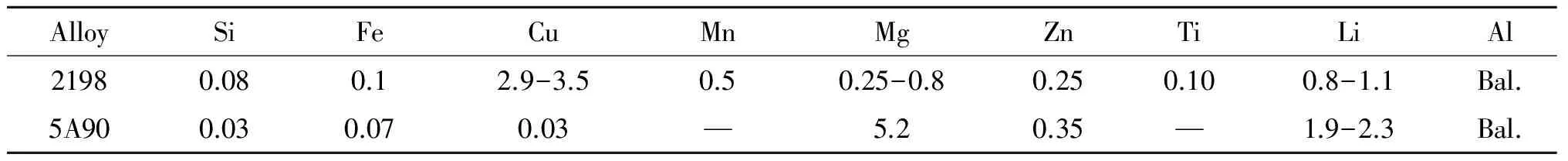

选用加拿大庞巴迪公司生产的轧制板状2198和5A90-T851两种第3代新型铝锂合金,取样平行于轧制方向,其名义成分如表1所示。2198铝锂合金为Al-Li-Cu-Mg系,从强度角度考虑在铝锂合金中加入Cu和Mg是有利的,析出相为θ′(Al2Cu)和T1(Al2CuLi)相,具有较强的时效硬化效应[25-26];5A90铝锂合金为Al-Li-Mg系,主要强化相是δ′(Al3Li)相,Mg对合金强度的贡献主要为固溶强化,时效后期还可能析出三元Al2MgLi相[27-28]。

表1 2198和5A90铝锂合金的名义成分(质量分数/%)

1.2 实验方法

试样尺寸为20 mm×20 mm,并在试样边缘钻φ2 mm的圆孔,经800#和1000#SiC砂纸研磨后,水洗,冷风吹干。

为去除试样表面油污,在温度为70 ℃的碱液中清洗2 min后热水清洗,吹干。碱洗液成分为:10 g/L Na3PO4+12 g/L Na2CO3+15 g/L NaOH水溶液。

在体积比1 ∶1的室温硝酸水溶液中清洗15 s,以中和试样表面残留的碱液,使试样表面光亮,为阳极氧化提供新鲜金属表面。

经碱洗和酸洗后,在室温的18%H2SO4+5%C2H2O4混合酸溶液中进行阳极氧化,氧化面积为20 mm×15 mm,部分试样在温度为95 ℃的10%K2Cr2O7溶液中封孔20 min。

1.3 脉冲电流参数

用恒电流脉冲(见图1)对两种铝锂合金进行阳极氧化,Pt片作为阴极材料,通电电流密度为2 A/dm2,断电电流密度为0,每个周期内通电时间为0.5 ms,周期1 ms,占空比为0.5,氧化时间为30 min。

图1 脉冲阳极氧化波形示意图Fig.1 Pulse current sketch map of anodic oxidation treatment for Al-Li alloys

1.4 阳极氧化膜形貌、成分及耐蚀性

用Olympus金相显微镜对2198和5A90铝锂合金阳极氧化膜封孔后的表面形貌进行观察,并用10%NaOH水溶液(18~20℃)进行点滴,要求气泡产生时间>3~5 min[19];用S3400电子显微镜对未封孔的阳极氧化膜表面和截面进行形貌观察,并用配置的能谱(EDS)对氧化膜表面和截面成分分别进行面扫描和线扫描。

用动电位极化曲线评价两种合金未封孔阳极氧化膜的耐蚀性,在AUTOLAB电化学工作站上进行,采用3电极体系:研究试样为工作电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极。在温度为(30±1)℃的3.5%NaCl水溶液中进行测试,测量前先将电极浸泡700 s(记录自腐蚀电位随时间的变化曲线),电位从低于自腐蚀电位250 mV开始,到阳极电流密度较大时结束,扫描速率为20 mV/min。

2 实验结果

2.1 铝锂合金阳极氧化膜封孔后的表面形貌

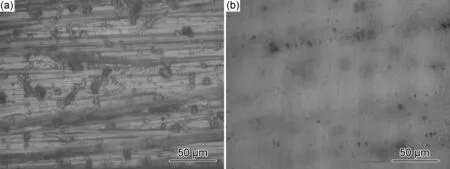

2198和5A90铝锂合金脉冲阳极氧化后进行K2Cr2O7封孔处理,在其表面获得氧化膜表面形貌如图2所示。2198与5A90铝锂合金阳极氧化封孔后,表面没有明显缺陷。2198铝锂合金氧化膜存在一定的方向生长,并有大小不等的颗粒,而5A90铝锂合金氧化膜表面非常平整。经10%NaOH水溶液点滴后,10 min后在两种合金试样表面没有气泡产生,表明氧化膜没有被完全溶解,具有较好的耐蚀性。

铝合金阳极氧化膜封孔原理为氧化膜和孔壁的氧化铝与水溶液中具有强氧化性的K2Cr2O7发生如下反应[14],

2Al2O3+3K2Cr2O7+5H2O=2AlOHCrO4+

2AlOHCr2O7+6KOH

(1)

生成的碱式铬酸铝与重铬酸铝沉淀同热水分子与氧化铝生成的一水合氧化铝和三水合氧化铝一起封闭了氧化膜的微孔。重铬酸盐封闭技术简单易行,耐蚀性能好,适用于以防护为目的铝合金阳极氧化膜的封闭,但重铬酸盐有毒,各国政府在逐渐限制或禁止使用。本实验旨在比较2198和5A90合金阳极氧化膜的封孔效果,结果表明,5A90合金阳极氧化膜的封孔效果好于2198合金。

图2 铝锂合金阳极氧化膜封孔后的表面形貌 (a)2198合金;(b)5A90合金Fig.2 Surface morphologies of anodic oxidation films after sealing for Al-Li alloys (a)2198 Al-Li alloy;(b)5A90 Al-Li alloy

2.2 铝锂合金阳极氧化膜的形貌和成分分布

2.2.1 表面形貌及成分分布

用SEM/EDS对未封孔的2198和5A90铝锂合金进行表面形貌和成分面扫描,结果如图3和图4。从图中可以看出2198铝锂合金阳极氧化后表面不很平整,有颗粒沉积在合金的表面,氧化膜主要由Al的氧化物组成,Al和O元素在氧化膜中均匀分布,氧化膜表面含有微量Cu元素。5A90铝锂合金阳极氧化膜表面平整,有许多微孔均匀分布在氧化膜表面,阳极氧化膜中除有Al的氧化物外,还有少量Mg元素,各元素在氧化膜表面分布均匀。

2.2.2 截面形貌及成分分布

用SEM观察未封孔的2198和5A90铝锂合金的截面形貌(浅灰色颗粒为制样过程中的污染物),并进行成分线扫描,结果如图5。由图5可以看出,两种铝锂合金阳极氧化膜与基体结合的界面平直,2198和5A90铝锂合金氧化膜厚度分别约为150 μm和180 μm,可见在相同的氧化参数下5A90合金(Al-Li-Mg系)表面生成的氧化膜厚度大于2198合金(Al-Li-Cu系)。

线扫描的结果表明2198合金氧化膜内Al元素分布均匀;O元素在氧化膜中部含量高于基体/氧化物(内界面)和氧化物/溶液界面(外界面);且氧化膜中部含有微量Cu。2198合金氧化膜从表面到内部均有Al的氧化物组成,但氧化物中Al和O的配比不同。5A90合金氧化膜中Al和O元素分布规律与2198相同,少量Mg元素存在于氧化膜中,含量明显低于合金基底,因此5A90铝锂合金的阳极氧化膜主要也由Al的氧化物组成。

图3 2198铝锂合金未封孔阳极氧化膜表面形貌及元素面扫描结果Fig.3 Surface morphologies and elements surface scanning of non-sealed anodic oxidation films for 2198 Al-Li alloy (a) morphology;(b) Al;(c) Cu;(d) O

图4 5A90铝锂合金未封孔阳极氧化膜表面形貌及元素面扫描结果Fig.4 Surface morphologies and elements surface scanning of non-sealed anodic oxidation films for 5A90 Al-Li alloy (a) morphology;(b) Al;(c) Mg;(d) O

图5 铝锂合金未封孔阳极氧化膜截面形貌及线扫描结果 (a) 2198合金;(b) 5A90合金Fig.5 Cross-sectional morphologies and element linear scanning of non-sealed anodic oxidation films for Al-Li alloys (a)2198 Al-Li alloy;(b)5A90 Al-Li alloy

2.3 铝锂合金阳极氧化膜的耐蚀性

在温度为30 ℃未除氧的3.5%NaCl水溶液中,2198和5A90铝锂合金及具有阳极氧化膜的合金自腐蚀电位随浸泡时间变化曲线如图6所示。随浸泡时间的增加,2198铝锂合金(曲线1)和具有阳极氧化膜的合金(曲线2)自腐蚀电位的变化不很明显,稳定自腐蚀电位值分别为-0.675 VSCE和-0.495 VSCE,阳极氧化后合金的自腐蚀电位提高近180 mV;5A90铝锂合金(曲线3)在浸泡初期自腐蚀电位明显增加,150 s后趋于稳定,为-0.798 VSCE,具有阳极氧化膜的合金(曲线4)自腐蚀电位变化不明显,为-0.535 VSCE,阳极氧化后合金的自腐蚀电位提高近263 mV。因此,阳极氧化处理能提高2198和5A90两种铝锂合金合金的自腐蚀电位,增加其热力学稳定性;同时在相同的状态下2198铝锂合金的自腐蚀电位高于5A90铝锂合金,这是因为在2系和5系合金中合金元素的不同所致,2系合金中含有热力学稳定性高的Cu元素,而5系合金中为较活泼的元素Mg。

图6 在3.5%NaCl水溶液中铝锂合金和具有未封孔阳极 氧化膜合金的自腐蚀电位随时间的变化曲线Fig.6 Open circuit potential verse time plots of Al-Li alloys and non-sealed anodic oxidation films in 3.5%NaCl aqueous solution

在相同的测量条件下,2198和5A90铝锂合金和阳极氧化膜后合金的动电位极化曲线如图7所示。未氧化的两种铝锂合金阳极呈现钝化行为,5A90合金的自腐蚀电流密度低于2198合金,即5A90铝锂合金具有较高的耐蚀性。具有阳极氧化膜的两种合金极化曲线明显左移,说明阳极氧化处理很大程度提高了2198和5A90合金的耐蚀性能。具有氧化膜的合金阴极过程以吸氧为主,服从Tafel规律,即由电化学控制。随阳极极化电位的增加,两种铝锂合金氧化膜呈现钝化行为,当阳极电位升高到某一电位(定义为点蚀电位)后阳极电流密度急剧增加,到9×10-8A/cm2左右再次出现钝化(二次钝化),氧化膜具有很好的耐Cl-侵蚀能力。与2198铝锂合金阳极氧化膜相比,5A90合金氧化膜具有较低的自腐蚀电位和较高的点蚀电位,钝化区间较宽;且自腐蚀电流密度较低,因此5A90铝锂合金的阳极氧化膜具有更高的耐蚀性能。

图7 在3.5%NaCl水溶液中铝锂合金和具有未封孔 阳极氧化膜合金的动电位极化曲线 Fig.7 Potentiodynamic polarization plots of Al-Li alloys and non-sealing anodic oxidation films in 3.5%NaCl aqueous solution

3 结果讨论

目前工业上普遍使用的是硫酸阳极氧化,成本低、操作简便,适应性强;而草酸阳极氧化膜具有良好的耐蚀性、耐磨性和电绝缘性,但草酸对铝合金氧化膜的溶解力弱,同样电流密度下氧化时需要成本较高,且草酸电解质对杂质具有较高的敏感性。交流电下进行的阳极氧化所得的氧化膜比直流电所获的氧化膜软,具有较好的韧性。本实验选用硫酸和草酸的混合溶液,用脉冲电流对2198和5A90铝锂合金进行了阳极氧化,获得了耐蚀性高,具有良好封孔性能的阳极氧化膜。

阳极氧化过程中,Al阳极同时发生氧化铝膜生成(成膜过程)和氧化铝溶解(膜溶解)两个反应[14],

成膜过程:2Al+3H2O→Al2O3+6H++6e

(2)

膜溶解过程:Al2O3+6H+→2Al3++3H2O

(3)

阴极上发生水的分解析出氢气:6H2O+6e→3H2↑+6OH-

(4)

当成膜和膜溶解过程平衡时,氧化膜不再增厚。

2198铝锂合金中合金元素 Cu以θ′相形式析出,且该相在腐蚀过程中起到阴极相的作用[6],在硫酸和草酸溶液中基体α相和θ′相形成微电池,加速基体Al溶解的同时也会促进阳极氧化膜的生成,同时该阴极相可能在氧化膜中掺杂或脱落到氧化溶液中[14]。经EDS检测后在2198铝锂合金阳极氧化表面和氧化膜中间部位含有微量的Cu。薛志刚等[4]对2A97合金在氢氧化钾溶液中对等离子阳极氧化处理后,进行能谱分析并未检测到Cu元素的存在;但2A97合金在铝酸盐和磷酸盐中氧化后膜中有微量Cu的氧化物存在[21],与本实验结果相一致。5A90铝锂合金中主要合金元素Al-Mg相,在微电池中是阳极相[27-28],与Al2Cu相在腐蚀过程中所起作用相反,合金元素Mg会发生阳极溶解,参与阳极氧化膜的形成过程,因此在该合金的氧化膜中同时存在Al和少量Mg的氧化物(图4和5)。此外由于EDS的局限不能检测到Li,但具有高化学活性的Li在酸性溶液中必然会发生优先溶解(发生氧化),是以金属离子的形式直接进入电解液,还是进一步与氧结合生成氧化膜掺入氧化膜中有待于进一步验证。

2198和5A90铝锂合金阳极氧化膜主要由Al的氧化物组成,其PB比大于1,为氧化膜的致密性提供必要条件。5A90铝锂合金氧化膜中还含有少量Mg的氧化物,其PB比小于1[29],当合金内部Mg进行氧化时将导致表面氧化膜不连续,形成微孔(图3),有利于阳极氧化膜的封孔过程(图2)。5A90铝锂合金的阳极氧化膜表面存在微孔的情况下,耐蚀性能仍高于2198铝锂合金的氧化膜,已知在相同的工艺参数下5A90铝锂合金表面生成的氧化膜较厚,可见氧化膜厚度在提高合金耐蚀性方面起到较大的作用。

4 结 论

(1)用脉冲电流对2198和5A90两种铝锂合金进行阳极氧化,在其表面能获得厚度分别约150 μm和180 μm的厚阳极氧化膜,在3.5%NaCl水溶液中具有很高的耐蚀性能。

(2)2198和5A90铝锂合金氧化膜主要由Al的氧化物组成。2198铝锂合金氧化膜表面存在细小颗粒,Al在氧化膜中分布均匀,O在氧化膜中部含量高于内、外界面,且含有微量的Cu元素;5A90铝锂合金氧化膜中含有少量Mg元素,导致表面存在微孔,为其后封孔处理提供良好的结构条件。

[1] LAVEMIA E J,GRAND N J.Alumimun-lithium alloys[J].Materials Science,1987,22(5):1521-1529.

[2] GUPTA R K,NAYAN N,NAGASIREESHA G,etal. Development and characterization of Al-Li alloys[J].Materials Science and Engineering: A,2006,420(1/2):228-234.

[3] DORWARD R C,PRITCHETT T R.Advanced aluminium alloys for aircraft and aerospace applications[J].Materials and Design,1988,9(2):63-69.

[4] 薛志刚,程英亮,吴湘权,等.2A97铝锂合金等离子电解氧化膜的制备和耐蚀性能[J].中国有色金属学报,2013,23(7):1914-1922.

(XUE Z G,CHENG Y L,WU X Q,etal.Preparation and corrosion resistance of plasma electrolytic oxidation coatings on 2A97 aluminium-lithium alloy[J].The Chinese Journal of Nonferrous Metals,2013,3(7):1914-1922.)

[5] 杨守杰,陆政,苏彬.铝锂合金研究进展[J].材料工程,2001 (5):44-47.

(YANG S J,LU Z,SU B.Development of aluminum-lithium alloys[J].Journal of Materials and Engineering,2001 (5):44-47.)

[6] LI J F,ZHENG Z Q,JIANG N,etal.Study on localized corrosion mechanism of 2195 Al-Li alloy in 4.0% NaCl solution (pH6.5) using a three-electrode coupling system[J].Materials and Corrosion,2005,56(3):192-196.

[7] HU Z Q,ZHANG Y,LIU Y L,etal.Corrosion behavior of 8090 Al-Li alloy[J].Corrosion,1993,49(6):491-497.

[8] DAMBORENEA de J J,CONDE A.Intergranular corrosion of 8090 Al-Li:interpretation by electrochemical impedance spectroscopy[J].British Corrosion Journal,2000,35(1):48-53.

[9] CONDE A,DAMBORENEA de J J.Electrochemical modeling of exfoliation corrosion behavior of 8090 alloy[J].Electrochimica Acta,1998,43(8):849-860.

[10] SU J X,ZHANG Z,SHI Y Y,etal.Exfoliation corrosion of Al-Li alloy 2099-T6 in EXCO solution:a study of electrochemical noise and electrochemical impedance spectroscopy[J].2006,57(6):484-490.

[11] 张蕾,陈群志,王逾涯,等.几种时效制度对铝锂合金在Cl-环境下的腐蚀行为[J].航空材料学报,2007, 27(4):31-35.

(ZHANG L,CHEN Q Z,WANG Y Y,etal.Research of corrosion behavior for Al-Li alloy at different aged states in Cl-solution[J].Journal of Aeronautical Materials,2007,27(4):31-35.)

[12] MOORE K L,SYKES J M,HOGG S C,etal.Pitting corrosion of spray formed Al-Li-Mg alloys[J].Corrosion Science,2008,50(50):3221-3226.

[13] LI J F,LI C X,PENG Z W,etal.Corrosion mechanism associated with T1 and T2 precipitates of Al-Cu-Li alloy in NaCl solution[J].Journal of Alloys and Compounds,2008,460(1/2):688-693.

[14] 朱祖芳.铝合金阳极氧化与表面处理技术(第二版)[M].北京:化学工业出版社,2014.

[15] 周琳燕,古雅菁,欧阳小琴,等.电感耦合等离子体原子发射光谱法测量铝锂合金阳极氧化液中的Li含量[J].电镀与精饰,2015,37(2):37-41.

(ZHOU L Y,GU Y J,OUYANG X Q,etal.Determination of lithium content in anodizing solution for aluminum-lithium alloy by inductively coupled plasma-atomic emission spectrometry[J].Plating and Finishing,2015,37(2):37-41.)

[16] 王云飞,李旭勇,吴筱兰,等.铝锂合金材料表面状态对阳极氧化膜性能的影响[J].电镀与精饰,2015,37(6):44-46.

(WANG Y F,LI X Y,WU X L,etal.The influence of different surface states for anodized film prepared on Al-Li alloy[J].Plating and Finishing,2015,37(6):44-46.)

[17] 王云飞,王春霞,李旭勇,等.脱氧对铝锂合金铬酸阳极氧化膜性能的影响[J].电镀与精饰,2015,37(7):44-46.

(WANG Y F,WANG C X,LI X Y,etal.Effect of deoxidation treatment on the performance of chromic acid anodizing film formed on aluminum-lithium alloy[J].Plating and Finishing,2015,37(7):44-46.)

[18] 杨柯,宋亮亮,陈勇来,等.2195铝锂合金阳极氧化膜几种封孔方式耐蚀性比较[J].腐蚀科学与防护技术,2014,26(6):494-498.

(YANG K,SONG L L,CHEN Y L,etal.Corrosion behavior of anodized 2195 Al-Li alloys with different sealing methods[J].Corrosion Science and Protection Technology,2014,26(6):494-498.)

[19] 马宗耀,谢发勤.铝锂合金阳极氧化及膜层性能研究[J].电镀与环保,2008,28(6):31-34.

(MA Z Y,XIE F Q.Study of anodizing Al-Li alloy and properties of the anodization film[J].Electroplating & Pollution Control,2008,28(6):31-34.)

[20] 刘海平,袁冠森.包铝和阳极氧化膜对铝锂合金耐蚀性的改善[J].材料保护,1991,24(12):10-13.

(LIU H P,YUAN G S.Improvement of corrosion performance of Al-Li alloy by cladding aluminium anodizing[J].Materials Protection,1991,24(12):10-13.)

[21] 曹金晖,程英亮,左安蕾,等.2A97Al-Cu-Li合金在铝酸盐和磷酸盐电解液中等离子体电解氧化膜的性能[J].中国有色金属学报,2014,24(4):934-943.

(CAO J H,CHENG Y L,ZUO A L,etal.Properties of plasma electrolytic oxidation coatings formed on 2A97 Al-Cu-Li alloy using aluminate and phosphate electrolytes[J].The Chinese Journal of Nonferrous Metals,2014,24(4):934-943.)

[22] 刘一洋,赵志龙,阎光明,等.2090铝锂合金微弧陶瓷膜层特征的研究[J].电镀与环保,2007,27(2):26-28.

(LIU Y Y,ZHAO Z L,YAN G M,etal.Research on properties of ceramic coating on 2099 Al-Li alloy by micro-arc oxidation[J].Electroplating & Pollution Control,2007,27(2):26-28.)

[23] YOKOYANA K,KONNO H,TAKAHASHI H,etal.Advantages of pulse anodizing[J].Plating and Surface Finishing,1982,69(7):62-65.

[24] 贝红斌,侯江源,朱祖芳.脉冲氧化与恒流氧化过程与氧化膜性能[J].电镀与环保,1996,16(4):25-28.

(BEI H B,HOU J Y,ZHU Z F.Oxidation process of pulse oxidation and constant current oxidation and the characteristics of their oxide film[J].Electroplating & Pollution Control,1996,16(4):25-28.)

[25] 赵忠魁.含锂铝合金的组织与性能[M].北京:国防工业出版社,2013.

[26] FIRRA D,DOGLIONE R.Precipitation phenomena during an Al-Li-Cu alloy aging[C]∥SANDERS T H,STARKE E A.Aluminium-Lithium Alloys: Volume II.Birmingham:Materials and Component Engineering Publication LTd,1989:671-680.

[27] DINSDALE K,HARRIS S J,NOBEL B.Relationship between microstructure and mechanical properties of aluminum-lithium-magnesium alloys[C]∥SANDERS T H,STARKE E A. Aluminum-Lithium Alloys.Warrendale,Pa:The Metallurgical Society of AIME,1981:101-118.

[28] 冯朝辉,陆政,苏海,等.5A90铝锂合金显微组织及力学性能的研究[J].湖南大学学报(自然科学版),2011,38(2):52-56.

(FENG C H,LU Z,SU H,etal.Study of the microstructures and tensile properties of 5A90 aluminum lithium alloys[J].Journal of Hunan Unverisity (Natural Sciences),2011,38(2):52-56.)

[29] 孙秋霞.材料腐蚀与防护[M].北京:冶金工业出版社,2003.

(责任编辑:徐永祥)

Preparation and Corrosion Resistance of Pulse-Current Anodic Oxidation Films of 2198 and 5A90 Al-Li Alloys

YAN Peng, LI Xinming, HE Linbo, XU Tailang, JU Haoran, SONG Yanyu, WANG He′nan

(Institute of Materials Science and Technology, Shenyang Aerospace University, Shenyang 110136, China)

Anodic oxidation processes of 2198 and 5A90 Al-Li alloys were carried out with pulse-current (PC) in the mixture of acid solution of 18%(mass fraction,the same below)H2SO4+5%C2H2O4at room temperature. Surface and cross-sectional morphologies and composition distributions of anodic oxidation films were observed and determined by scanning electron microscope equipped with energy disperse spectroscopy (SEM/EDS). The corrosion resistances of these films were assessed by means of 10%NaOH aqueous solution dropping test and potentiodynamic polarization plot in 3.5% NaCl solution. The results show that the oxidation films of 2198 and 5A90 Al-Li alloys are mainly composed of Al oxides. For 2198 Al-Li alloy, fine and small particles evenly distribute in the oxidation film; and the film thickness is about 150 μm. For 5A90 Al-Li alloy, micro-pores existing in the film can provide better structure for later sealing; and the film thickness is nearly 180 μm. The larger thickness oxidation films of both two kinds of alloys prepared by pulse current anodic oxidation treatment have superior corrosion resistance in 3.5%NaCl solution.

Al-Li alloy; pulse-current; anodic oxidation treatment; corrosion resistance; mixture acid solution

2015-10-27;

2016-06-20

国家自然科学基金青年基金(51301113);辽宁省大学生创新创业训练计划项目(DCS140803);

王赫男(1974—),女,博士,副教授,主要研究方向为铝、镁合金的腐蚀与防护, (E-mail) 15042098@qq.com。

10.11868/j.issn.1005-5053.2015.000203

TG174.41

A

1005-5053(2017)02-0013-08